Диплом 23.04. (1 часть) (актуальная). Исследование безотказности форсунки высокофорсированного дизельного двигателя, разрабатываемой в процессе импортозамещения

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

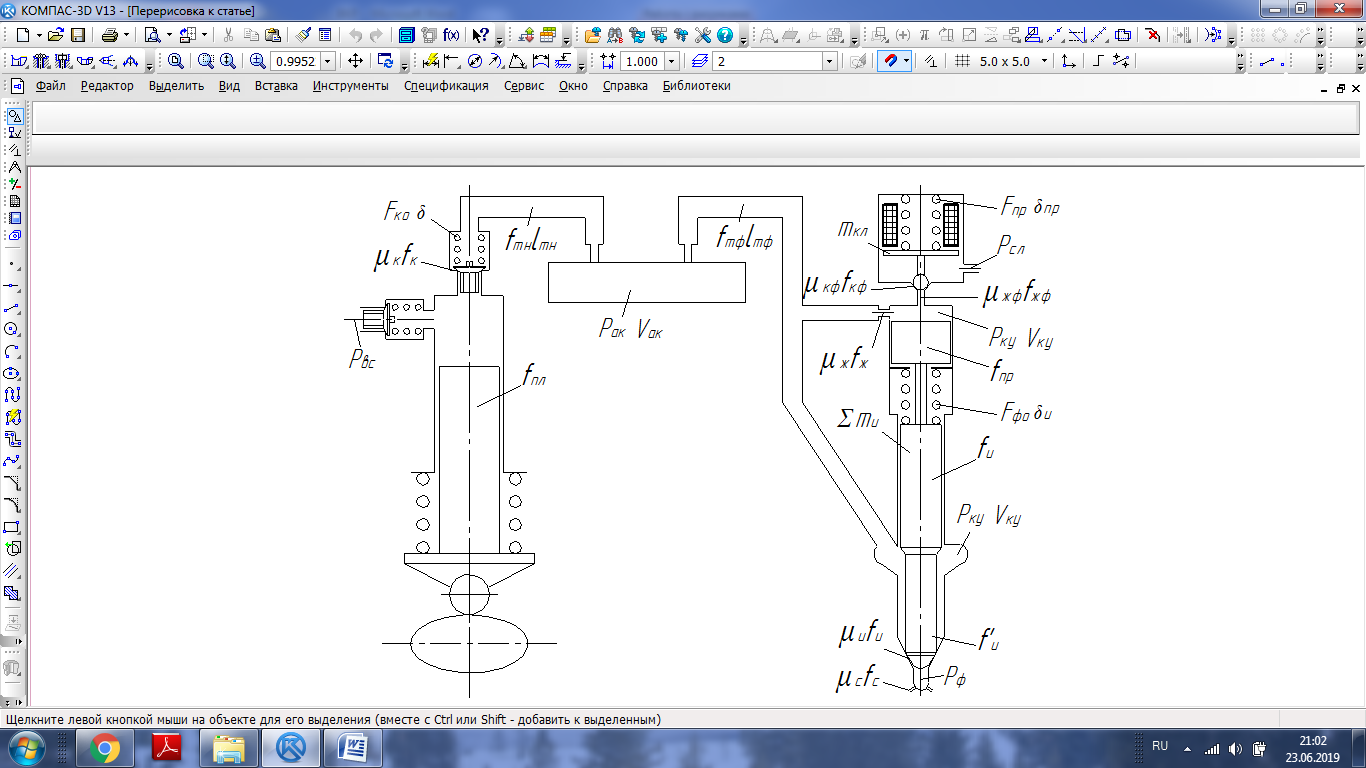

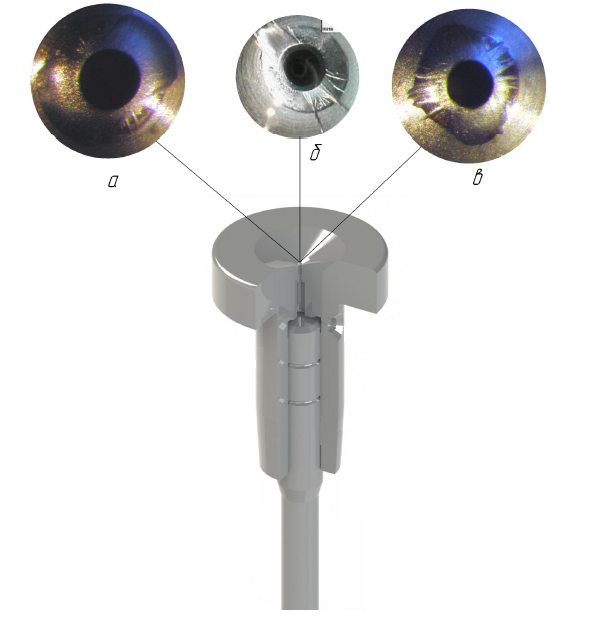

1.5 Расчет рабочего процесса в электроуправляемой форсунке С целью определения наиболее нагруженных и подверженных износу узлов, при эксплуатации форсунки, необходимо провести описание расчета рабочего процесса. Расчет рабочего процесса в форсунке аккумуляторной ТПС дизеля существенно отличается от расчета процесса в традиционной форсунке. Обычная форсунка дизеля представляет собой игольчатый клапан и у нее отсутствует функция управления величиной подачи топлива. Закон движения иглы обычной форсунки дизеля определяется только давлением топлива в ее распылителе и характеристиками пружины. В форсунке аккумуляторной ТПС дизеля закон движения ее иглы определяется главным образом, величиной перепада давлений в своем распылителе и камере управления. Давление топлива в камере управления форсунки аккумуляторной ТПС дизеля снижается при открытии ее электроуправляемого клапана. При этом величина давления топлива, следовательно и закон движения иглы форсунки аккумуляторной ТПС дизеля, будет зависеть от соотношения площадей проходных сечений ее управляющего клапана и входного дросселя. Поэтому, для расчета процесса топливоподачи в форсунке аккумуляторной ТПС дизеля, требуется определить давление в ее распылителе и камере управления, а также найти значения величин подъемов иглы и управляющего клапана, проводимого в движение электромагнитом. Продолжительность включения электромагнита будет определять продолжительность впрыскивания и величину подачи топлива. Расчет рабочего процесса в электроуправляемой форсунке аккумуляторной ТПС проводится в соответствии со схемой, представленной на рисунке 8.  Рисунок 8 – Расчетная схема ТПС аккумуляторного типа Система уравнений, описывающих процесс в форсунке аккумуляторной ТПС дизеля, состоит из уравнений объемного баланса топлива в полости ее распылителя и в полости управляющей камеры , а также уравнений движения ее иглы (подвижных масс форсунки) и управляющего клапана:  (1.1) (1.1) (1.2) (1.2) (1.3) (1.3) (1.4) (1.4)Расчет давления топлива перед распыливающими отверстиями форсунки аккумуляторной ТПС дизеля  производится по формуле, вытекающей из уравнения Бернулли для несжимаемой жидкости, без учета сжимаемости топлива в носике распылителя: производится по формуле, вытекающей из уравнения Бернулли для несжимаемой жидкости, без учета сжимаемости топлива в носике распылителя: (1.5) (1.5)Сжимаемость топлива не учитывается из-за малой величины подигольного объема форсунки дизеля по сравнению с объемом топлива в полости распылителя. Аналогично определяется давление перед управляющим клапаном форсунки аккумуляторной ТПС дизеля:  (1.6) (1.6)Эквивалентное эффективное проходное сечение между управляющей камерой и каналом слива форсунки аккумуляторной ТПС дизеля рассчитывается по формуле:  (1.7) (1.7)Расчет утечек топлива по зазорам в прецизионных парах форсунки определяется по формуле:  (1.8) (1.8)Расход топлива через распыливающие отверстия Qф форсунки можно определить по формулам, полученным из уравнения Бернулли для несжимаемой жидкости:  (1.9) (1.9) (1.10) (1.10) (1.11) (1.11)Здесь Qц Qсл Qу – плотность топлива, при давлении, равном давлению среды, в которую происходит подача топлива, при давлении в сливной магистрали, при давлении в камере управления форсунки. При выводе уравнений объемного баланса, принято допущение о равенстве давлений топлива в распылителе и у входного дросселя в управляющую камеру форсунки аккумуляторной ТПС. Это допущение обосновывается незначительным расстоянием между распылителем и входным дросселем форсунки, когда можно пренебречь небольшой разницей в давлениях. Усилие, создаваемое электромагнитом форсунки, можно определить по формулам:  при τ ≤ ∆τ (1.12) при τ ≤ ∆τ (1.12) при τ ≥ ∆τ (1.13) при τ ≥ ∆τ (1.13)где τ – текущее значение времени; ∆τ – время нарастания тягового усилия электромагнита; hymax, hy – максимальный и текущий ход управляющего клапана; a, b – постоянные электромагнита. С достаточной степенью точности усилие Fэм можно принять постоянным. До включения электромагнита и после его выключения, усилие Fэм = 0. 1.6 Анализ отказов элементов форсунки аккумуляторной ТПС дизеля Надежность и долговечность обусловлены стабильностью показателей работы и безотказностью форсунок. Анализ показывает, что в зависимости от условий эксплуатации ресурс распылителей форсунок топливной аппаратуры составляет 1500…2500 мото-час, это в несколько раз ниже ресурса плунжерных пар ТНВД [10]. Низкая работоспособность дизельной форсунки объясняется, прежде всего, изменением исходных свойств, параметров формы и геометрии рабочих поверхностей в сопряжениях направляющей цилиндрической и запирающей конической частей иглы и корпуса распылителя. На основании описания расчета рабочего процесса форсунки, опыта эксплуатации дизельной аппаратуры, а также работ по исследованию проблем повышения надежности ТА [13, 14, 15] выделены следующие неисправности форсунки: – неподвижность якоря; – износ запорного узла (шарика); – износ клапана; – снижение давления начала впрыскивания – негерметичность распылителя по запирающему конусу; (нарушение гидравлической плотности распылителя); – закоксовывание или износ распыливающих отверстий; – зависание иглы в корпусе распылителя; – увеличение хода иглы распылителя; Неподвижность якоря, следовательно и отсутствие движения запорного узла, приводит к неработоспособности форсунки, данное отклонение может быть вызвано повреждением цепи питания, нарушением целостности обмотки катушки. Разрушение целостности обмотки катушки возникает при повышенной температуре, тем самым образуя трещины на изоляционном покрытии, что способствует замыканию между соседними витками. Эксплуатация при повышенной влажности воздуха также приводит к снижению электрической прочности изоляционного материала. При анализе литературы было выявлено, что большое внимание уделяется износу прецизионной пары игла-распылитель. Однако прецизионная пара шарик-клапан, отвечающая за гидроплотность при сливе топлива в дренаж, оказывает значительное влияние на работоспособность аккумуляторной ТПС в целом. Механический износ одного из элементов прецизионной пары, приводит к повышенным утечкам топлива в дренаж, утечки, превышающие 50 см3/мин, одной из форсунок говорят о ее неисправности. Выход из строя более 3 форсунок вызывает снижение производительности ТНВД, что в свою очередь сказывается на суммарной мощности двигателя. Последствия механического износа седла клапана представлены на рисунке 9.  Рисунок 9 – Механический износ седла клапана Давление впрыскивания топлива определяет дальнобойность струи, угол конуса струи и дисперсность распыливания топлива, которые характеризуют качество смесеобразования. Дисперсность распыливания топлива определяет динамику и скорость испарения топлива, от которой зависит эффективность сгорания топливовоздушной смеси в цилиндре двигателя. Среднее давление топлива на участке впрыска определяется по формуле (1.14) [11]:  (1.14) (1.14)где Рфi – давление впрыскиваемого дизельного топлива перед форсункой в начале участка (в i-ой точке замера); Рфi+1 – давление впрыскиваемого дизельного топлива перед форсункой в конце участка (в i+1-ой точке замера). Потеря герметичности происходит вследствие абразивного, кавитационного изнашивания или деформации корпуса распылителя. При деформации происходит нарушение соосности между иглой и корпусом распылителя. При этом игла своим запорным пояском не перекрывает полностью поясок на корпусе и происходит утечка топлива в образовавшийся зазор. При наличии абразивного износа утечка топлива происходит через микронеровности, появившиеся в результате воздействия твердых частиц, попавших в топливо. Аналогичная картина происходит и в результате кавитационного изнашивания. Таким образом ухудшается процесс смесеобразования и сгорания топлива в цилиндрах, снижается мощность и экономичность двигателя. Установлено, что распылители с плохой герметичностью имеют и плохое качество распыливания топлива, нечеткий звук при впрыскивании, что, в свою очередь, говорит об ухудшении подвижности иглы [12]. Под воздействием высоких температур и недостатка кислорода в топливе физико-химические процессы приводят к закоксовыванию распыливающих отверстий. Увеличению нагарообразования способствуют следующие факторы: - проникновение продуктов сгорания в корпус распылителя, - химический состав топлива, - дополнительное подвпрыскивание дизельного топлива, - снижение давления начала впрыскивания, - величина зазора между носиком и запорной частью иглы распылителя. Из-за нагарообразования уменьшается эффективное проходное сечение распылителя, вследствие чего форсунки впрыскивают меньшее топлива, что нарушает равномерность подачи по цилиндрам. Двигатель работает неравномерно, а его мощность снижается. Уменьшение эффективного проходного сечения распыливающих отверстий из-за закоксовывания на 20...25 % приводит к снижению мощности на 6,5...8,0 % [16]. Эффективное проходное сечение распылителя дизельной форсунки определяется по формуле (1.15) [17]:  (1.15) (1.15)где Q – расход топлива; g – ускорение свободного падения, м/с2; y – удельный вес испытываемого топлива, Н/м3; ∆P – перепад и давления, кг/см2; t – время опыта. В результате попадания механических частиц в зазор распылителя, наличия фреттинг-коррозии, деформации корпуса распылителя от монтажных усилий затяжки гайки распылителя происходит зависание иглы в корпусе распылителя. При зависании в открытом положении иглы распылителя увеличивается количество подаваемого топлива, нарушаются процессы сгорания. В процессе эксплуатации происходит проникновение горячих газов через сопловые отверстия внутрь корпуса распылителя, что создает благоприятные условия для осмоления рабочих поверхностей сопряжений и отложения кокса [18]. Зависание в закрытом положении иглы распылителя приводит к непоступлению топлива в камеру сгорания, в результате обороты коленчатого вала дизеля снижаются, а в топливной системе повышается резко давление, которое может вызвать появление трещин в деталях ТНВД. В процессе эксплуатации ход иглы увеличивается, тем самым повышаются утечки топлива через прецизионные пары, что в свою очередь приводит к изменению длительности впрыска. В связи с неидентичностью прецизионных пар, вызванной технологией изготовления и погрешностью регулировок геометрического начала подачи топлива, разность параметров во время эксплуатации также значительна для каждого цилиндра. Помимо указанных неисправностей одним из наиболее значимых факторов, влияющих на безотказную работу топливной системы, является качество дизельного топлива. Загрязнения образуются и проникают в топливо при его транспортировании, хранении и заправке. К ним относятся атмосферные, остаточные (оксиды металлов и кремния, воды), контактные (оксиды металлов и частицы прокладочно-уплотнительных материалов), износные (металлы и их сплавы, пластические материалы), высокотемпературные (смолы, асфальтены и другие продукты окисления и полимеризации), низкотемпературные (парафина и церезины), газовые (воздух и другие газы), микробиологические (бактерии, грибки) загрязнения. В зависимости от запыленности района и времени года количество загрязняющих примесей достигает 200—300 г на 1 тонну топлива. 1.7 Анализ надежности дизельных форсунок Согласно теоретическим исследованиям, параметры топливоподачи зависят от свойств топлива. Расход топлива дизельных двигателей в процессе эксплуатации существенно изменяется. Дальнейшие способы совершенствования процессов распыливания дизельного топлива и образования смеси является условием соблюдения современных высоких требований к показателям токсичности отработавших газов дизельного двигателя и их экономичности. Исходя из анализа отказов элементов форсунки аккумуляторной ТПС основным фактором, повышающим безотказность, является состояние рабочих поверхностей распылителя форсунки. Техническое состояние прецизионной пары игла-распылитель определяется повышенным износом в запорной части конуса иглы от ударных переменных нагрузок, направляющей части иглы и корпуса распылителя от действия гидроабразивного износа механическими примесями. Процесс износа рабочих поверхностей прецизионных пар дизельных двигателей чрезвычайно сложен, значительное влияние на износ оказывает множество факторов. Повышение основных эксплуатационных показателей возможно различными методами, основным и более эффективным из них является совершенствование процессов подачи топлива и образование смеси в цилиндрах двигателя. С точки зрения долговечности и надежности форсунки с ресурс определяющими сопряжениями рабочих поверхностей являются системой последовательно расположенных соединенных деталей, т.е., при достижении определенного значения зазоров - предельного форсунка дизельного двигателя снимается. Исходя из анализа теоретических данных, согласно рисунку 10 выделены основные методы, способствующие повышению безотказности дизельной форсунки и топливной аппаратуры в целом.  Рисунок 10 Методы повышения безотказности форсунок 1.8 Цели и задачи Целью данной работы является исследование безотказности форсунки, разрабатываемой в процессе импортозамещения и обеспечение ее установки на высокофорсированный дизельный двигатель. Для достижения заданной цели необходимо выполнить решение следующих задач: 1. Провести расчет безотказности топливной форсунки с целью определения элементов в конструкции, лимитирующих безотказность изделия. 2 3. Для отладки и оптимизации, экспериментально определить характеристику впрыска разрабатываемой форсунки, в соответствии с требованиями рабочего процесса дизеля. 4. Разработать приспособление для измерения характеристики впрыска. 5. Провести анализ результатов ресурсных испытаний, с целью подтверждения работоспособности форсунки в составе двигателя. 6. Оценить состояние деталей и сборочных единиц после завершения ресурсных испытаний. 2 Теоретическое исследование безотказности топливной форсунки 2.1 Методика проведения расчета на безотказность Любой отказ представляет собой непредсказуемое событие, но вероятность его возникновения на заданном интервале времени может быть оценена. Истинное значение этой вероятности может быть неизвестным, но ее можно оценить на основе наблюдений. Типовыми примерами случайных переменных, связанных с надежностью, являются наработки до отказа и на отказ, число отказов за заданный промежуток времени, число отказавших изделий или число неудачных попыток. [20] Для оценки вероятности безотказной работы элементов, входящих в конструкцию дизельной форсунки необходимо: - в соответствии с разработанной КД составить схему отказов, содержащую отказы перечисленные в ТЗ на разработку изделия; - определить средние статистические величины интенсивностей отказов составных частей по справочным данным; - определить режим работы (время работы под нагрузкой, время работы без нагрузки) каждой составной части, включенной в схему отказов; - пересчитать средние статистические величины интенсивностей отказов в интенсивности отказов для составных частей под нагрузкой; - определить суммарную интенсивность отказов, определить среднюю наработку на отказ; - определить вероятности безотказной работы каждого элемента форсунки; - вычислить вероятность отказов изделия; - сопоставить полученные результаты с требованиями, заданными в ТЗ. Схема отказов состоит из трех уровней, нумеруемых сверху-вниз. Обозначение элемента схемы принимается следующим: Rab, где a – номер уровня элемента (от 1 до 3), и b – это порядковый номер элемента на уровне. Первый уровень соответствует состоянию агрегата и его единственный элемент имеет обозначение «R11 отказ агрегата». Второй уровень соответствует набору отказов агрегата, каждый элемент данного уровня имеет обозначение R2j. Третий уровень соответствует набору отказов составных частей агрегата, отказ или совокупность отказов которых приводит к возникновению одного из отказов второго уровня. Дальнейшее деление агрегата на составные части не производится. Обозначение отказа третьего уровня имеет вид R3i. Отказы третьего уровня могут логически складываться или умножаться. Средние статистические величины интенсивности отказов λ являются справочными характеристиками. Данные величины выбираются согласно справочным данным по условиям эксплуатации и характеристикам надежности [21] и СТ ЦКБА 008 [22]. В качестве периода непрерывной работы элемента t принимается временной интервал, на котором задана вероятность отказа в ТЗ на разработку изделия. Режим работы элемента характеризуется временем работы под нагрузкой t' и временем работы без нагрузки t''. В случае постоянной работы элемента под нагрузкой: t' = t, t''=0. Основной период эксплуатации обычно характеризуется почти постоянной интенсивностью отказов. В этом периоде отказы происходят от случайных факторов (попадание инородных частиц, неблагоприятное сочетание внешних факторов, усталостные разрушения и др.) и носят внезапный характер. Время появления отказа не связано с предыдущей наработкой изделия. Поскольку приработка изделия и его старение не учитываются, то расчет показателей безотказности проводится на основе экспоненциального закона распределения вероятности отказов. Экспоненциальное распределение описывает наработку до отказа объектов, у которых в результате выходного контроля отсутствует период приработки, а назначенный ресурс установлен до окончания периода нормальной эксплуатации [23]. Учет нагрузки на каждый элемент, входящий в схему отказов, осуществляется умножением среднестатистической интенсивности отказов на коэффициенты β1 и β2 выбираемые в соответствии с приложением В, согласно СТ ЦКБА 008 [22]. Интенсивность отказа элемента под нагрузкой определяется по формуле (2.1):  (2.1) (2.1)где λi – среднестатистическая интенсивность отказов i-го элемента за период эксплуатации, определяемая независимо от нахождения элемента под нагрузкой или без нагрузки; β1 – поправочный коэффициент, учитывающий увеличение интенсивности отказов нагруженных элементов; k – количество однотипных элементов. Суммарная интенсивность отказов вычисляется по формуле (2.2):  (2.2) (2.2)где m – количество различных элементов в составе изделия;  – интенсивность отказов под нагрузкой для i-го элемента; – интенсивность отказов под нагрузкой для i-го элемента;Вычисление вероятности безотказной работы i-го элемента в нагруженном режиме проводится по формуле (2.3):  (2.3) (2.3)Наработку на отказ следует определять по формуле (2.4):  (2.4) (2.4)В зависимости от типа отказа, заданного в ТЗ на разработку форсунки, расчет безотказности проводится в соответствии с последовательно-параллельной и последовательной схемой отказов согласно формулам (2.5) и (2.6), соответственно.  (2.5) (2.5)где j (от 1 до n) – номер подсистемы; n – количество подсистем; i (от 1 до k) – номер элемента узла в j-ой подсистеме; k – количество параллельно соединенных элементов в подсистеме.  (2.6) (2.6)Вероятность отказа рассчитывается по формуле (2.7):  (2.7) (2.7)где  - вероятность возникновения отказа за время t. - вероятность возникновения отказа за время t. |