Исследование-процесса-работы-42895. Исследование процесса работы козлового крана

Скачать 476.48 Kb. Скачать 476.48 Kb.

|

|

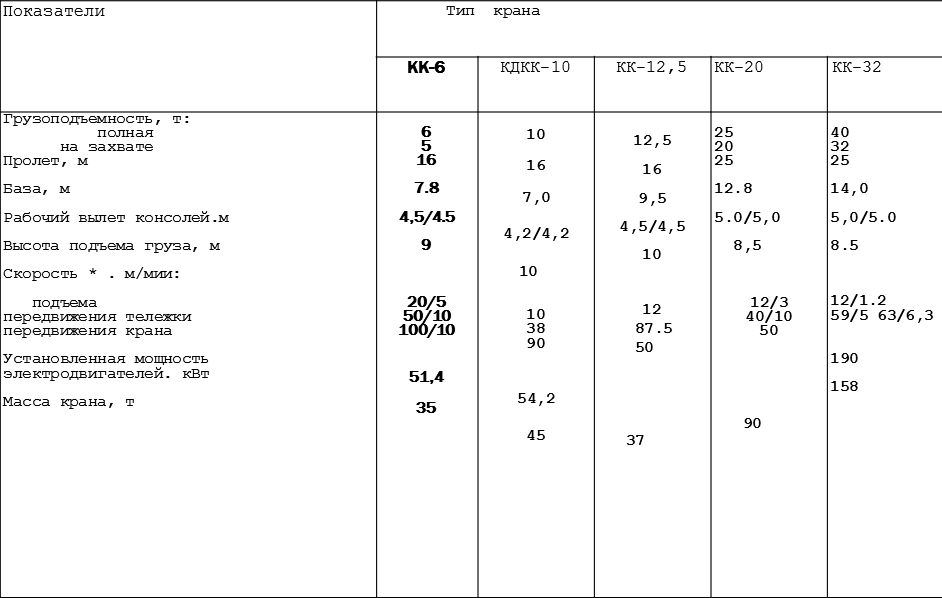

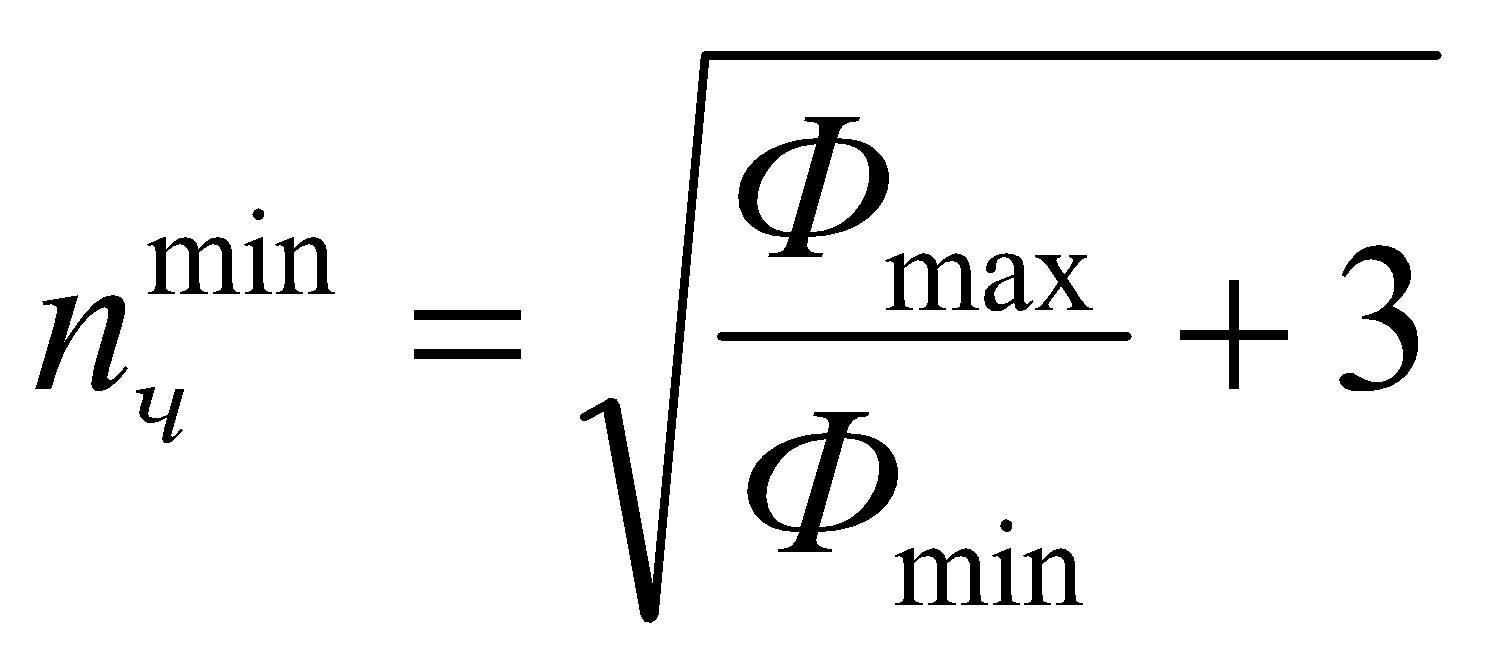

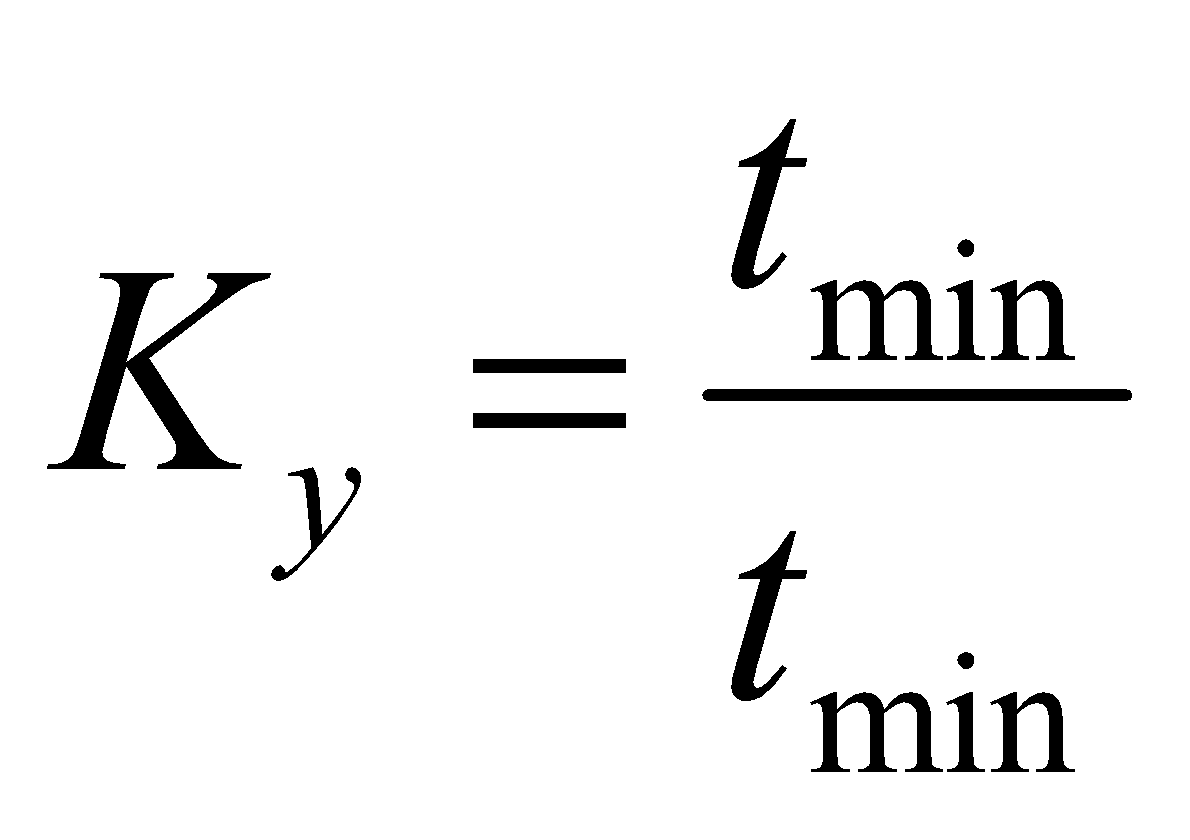

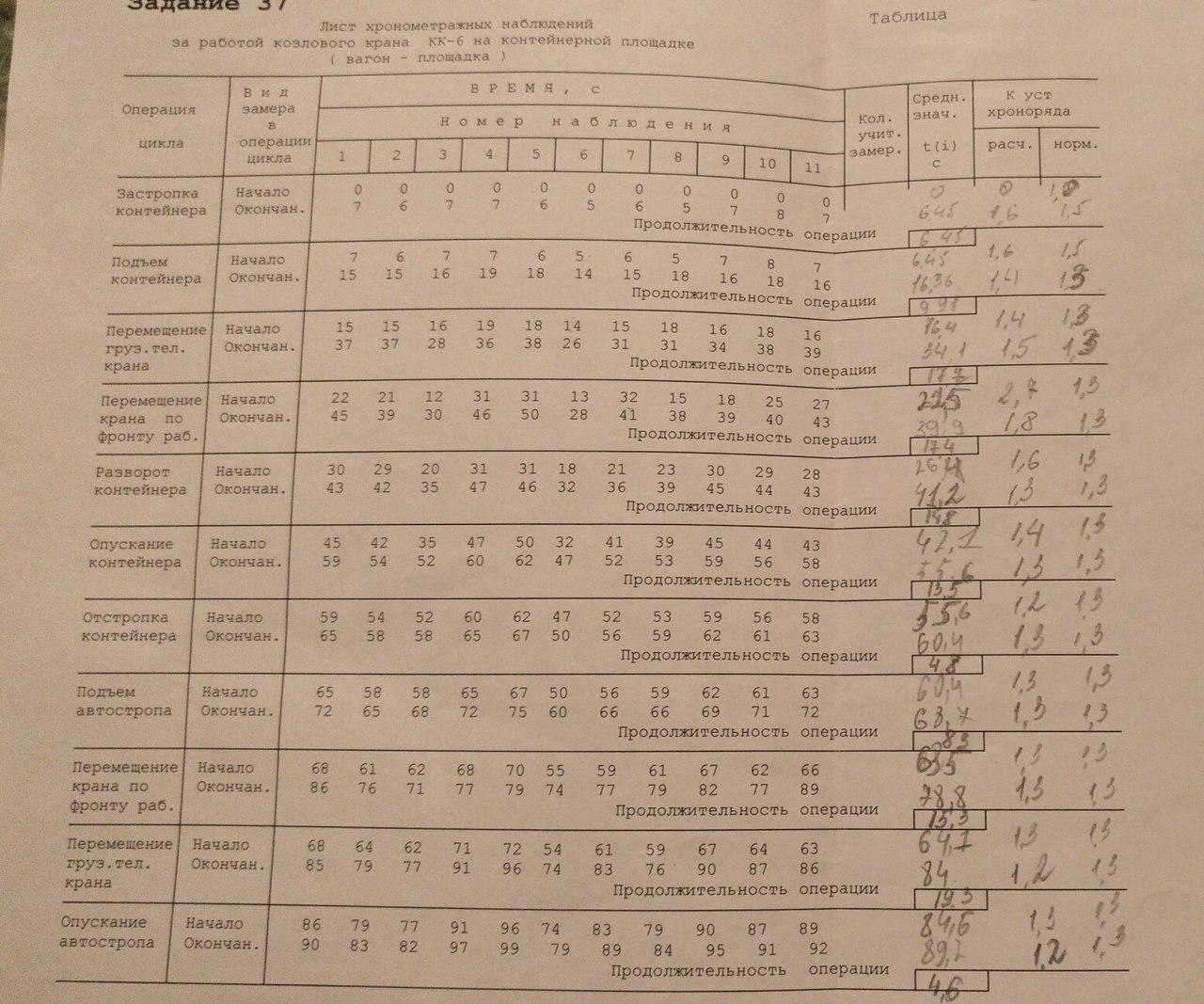

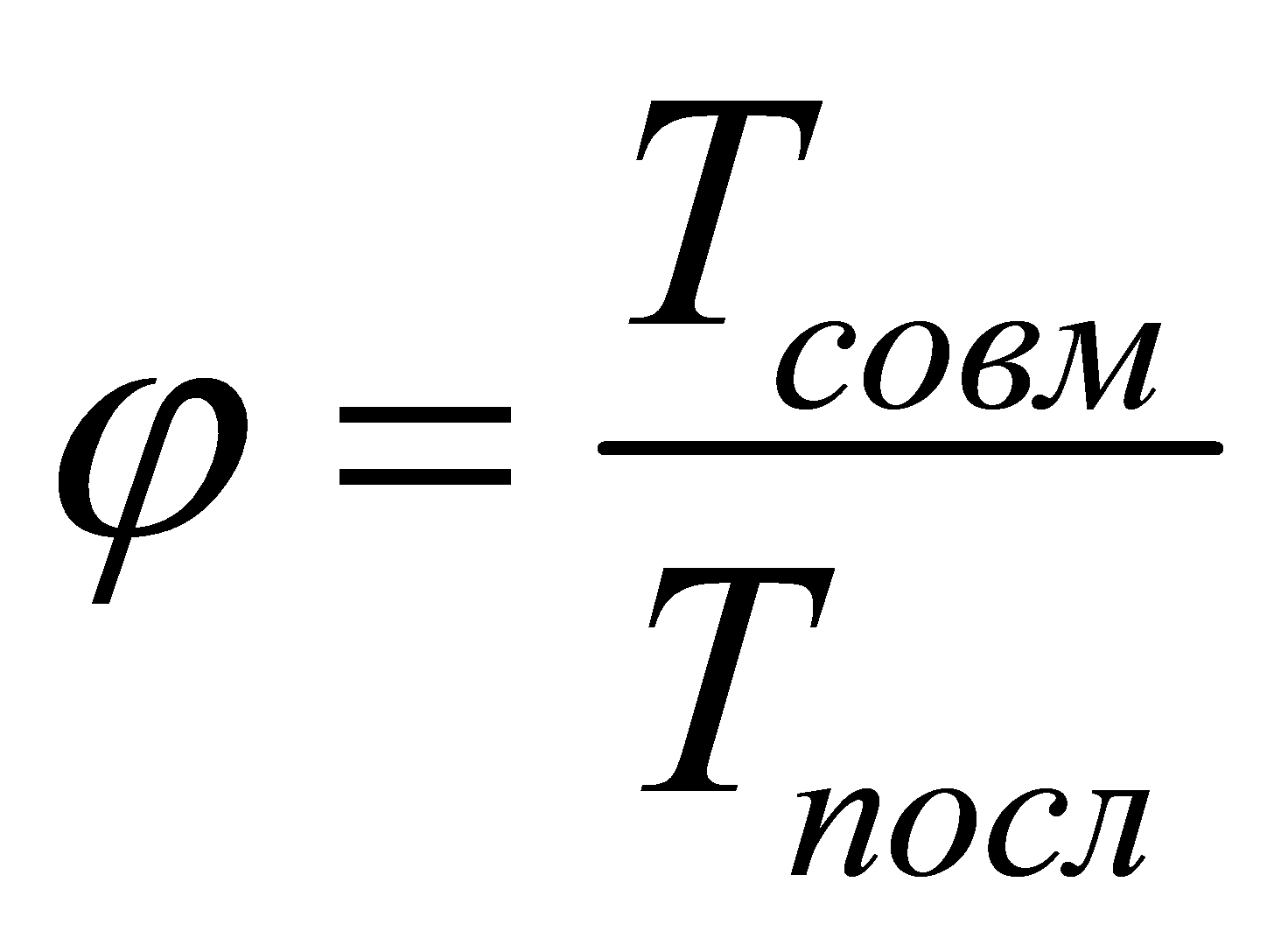

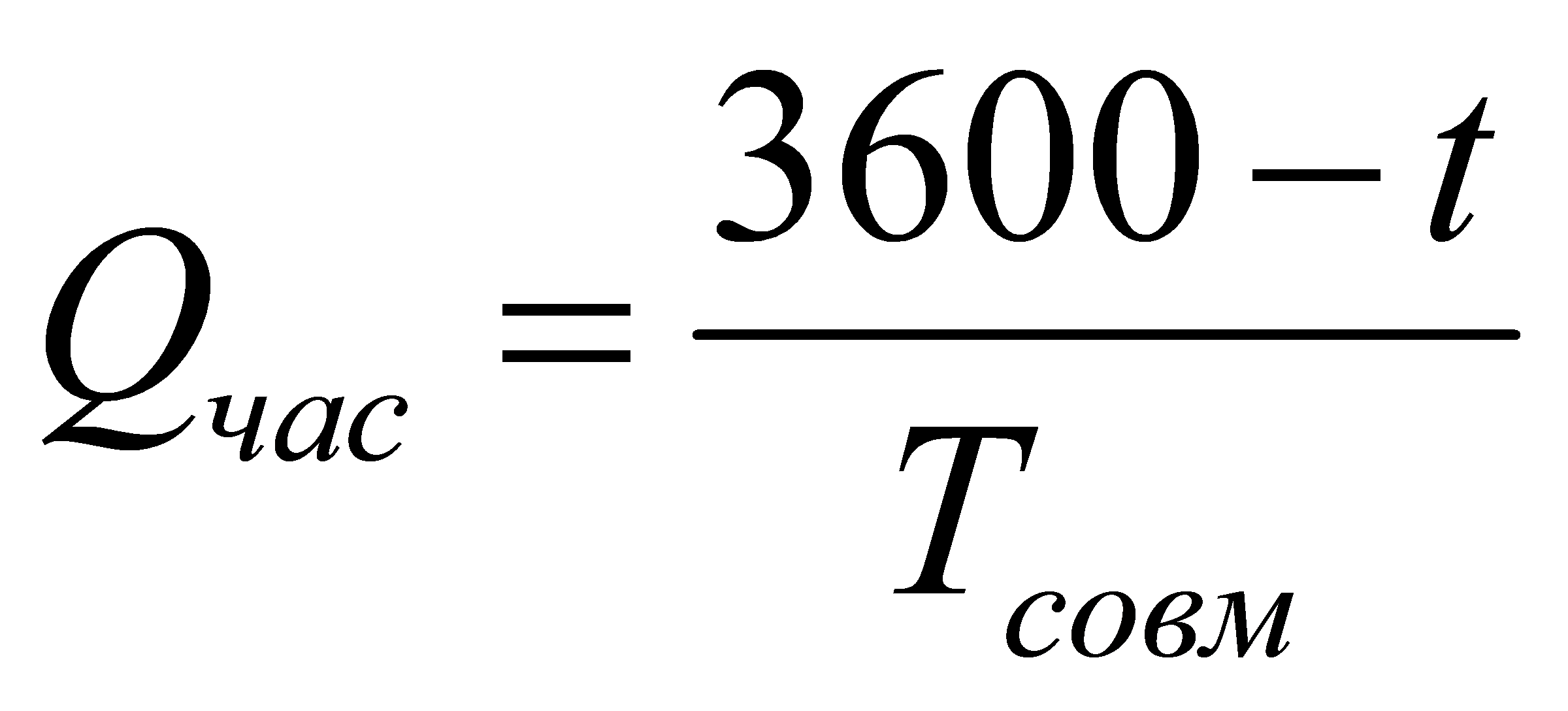

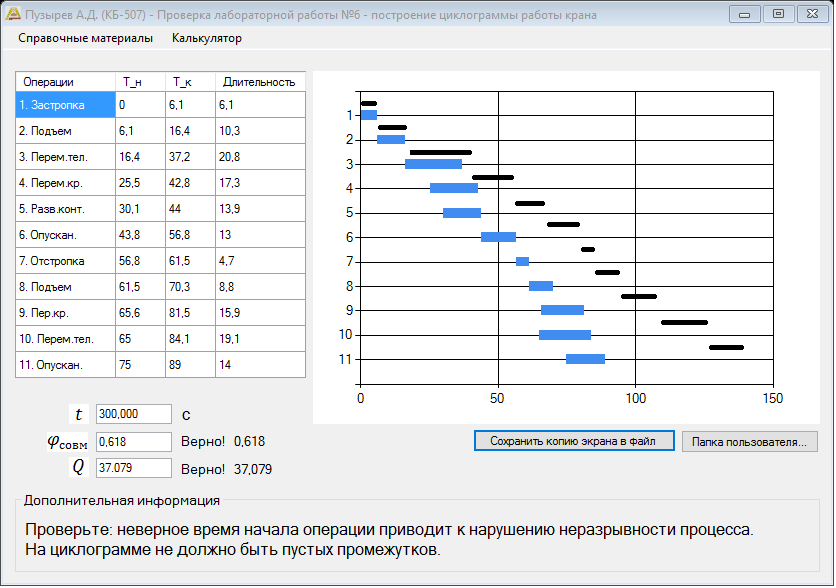

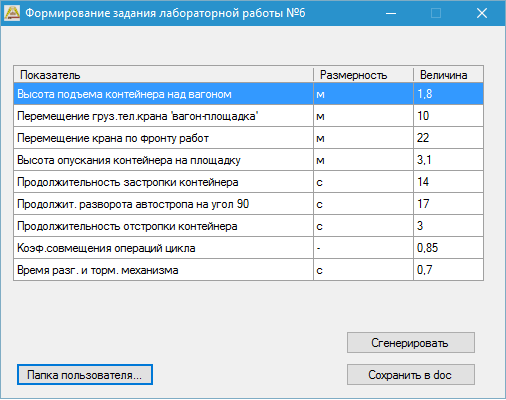

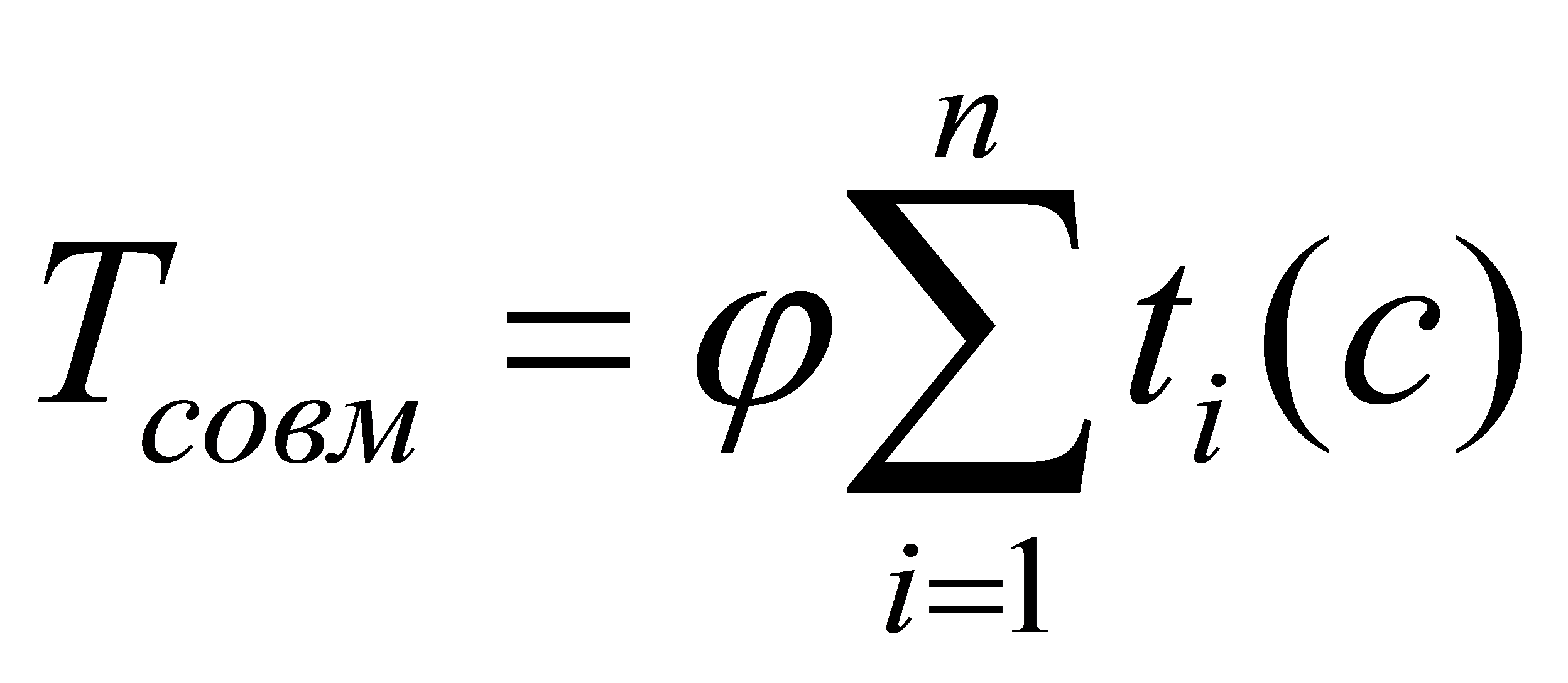

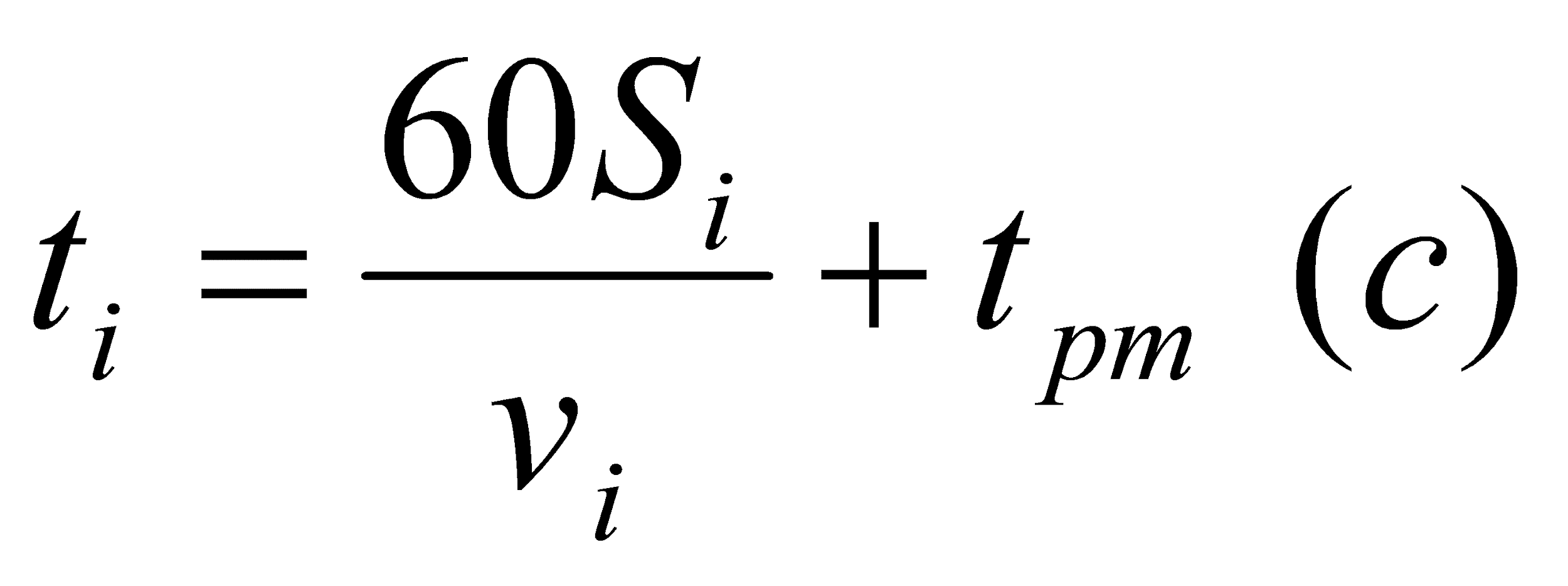

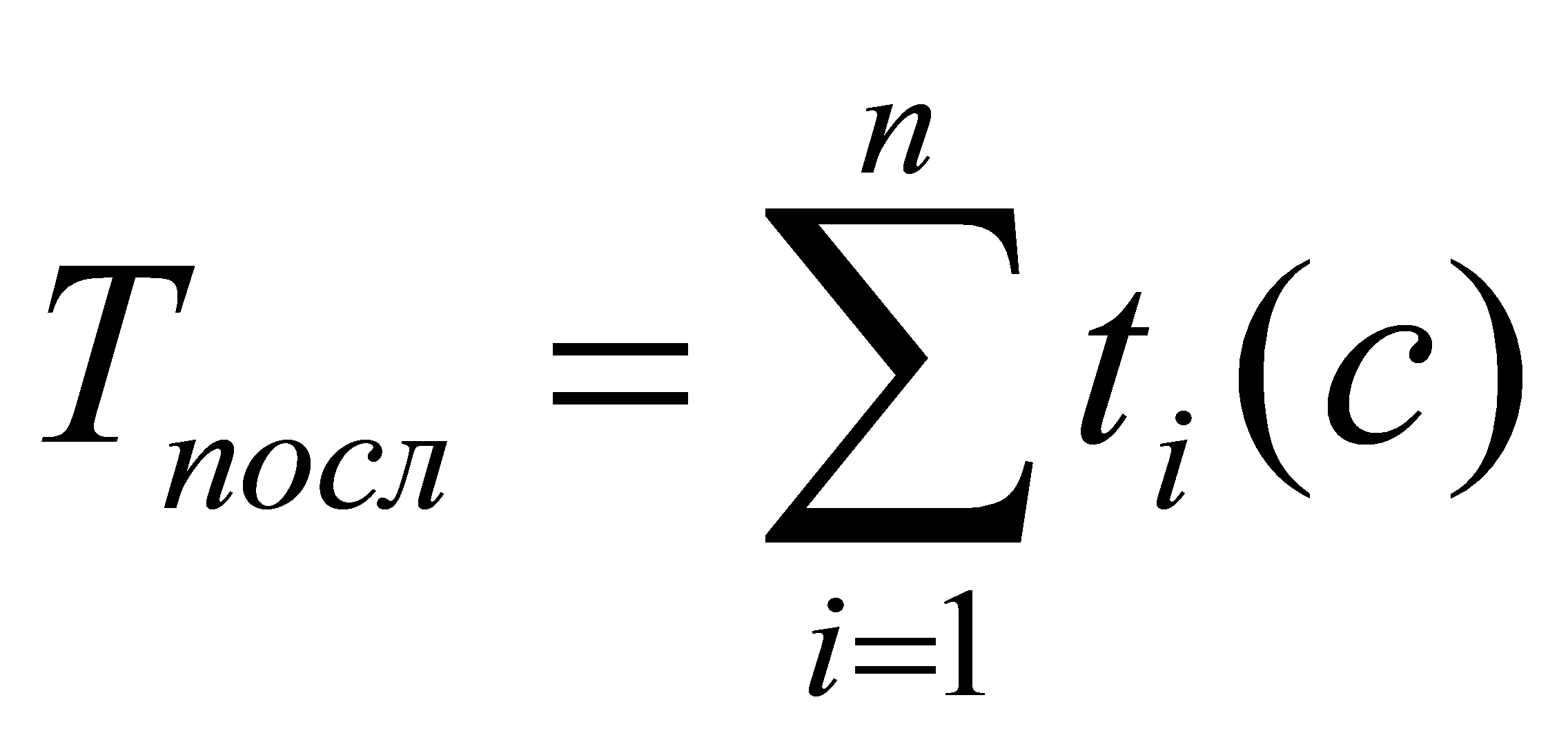

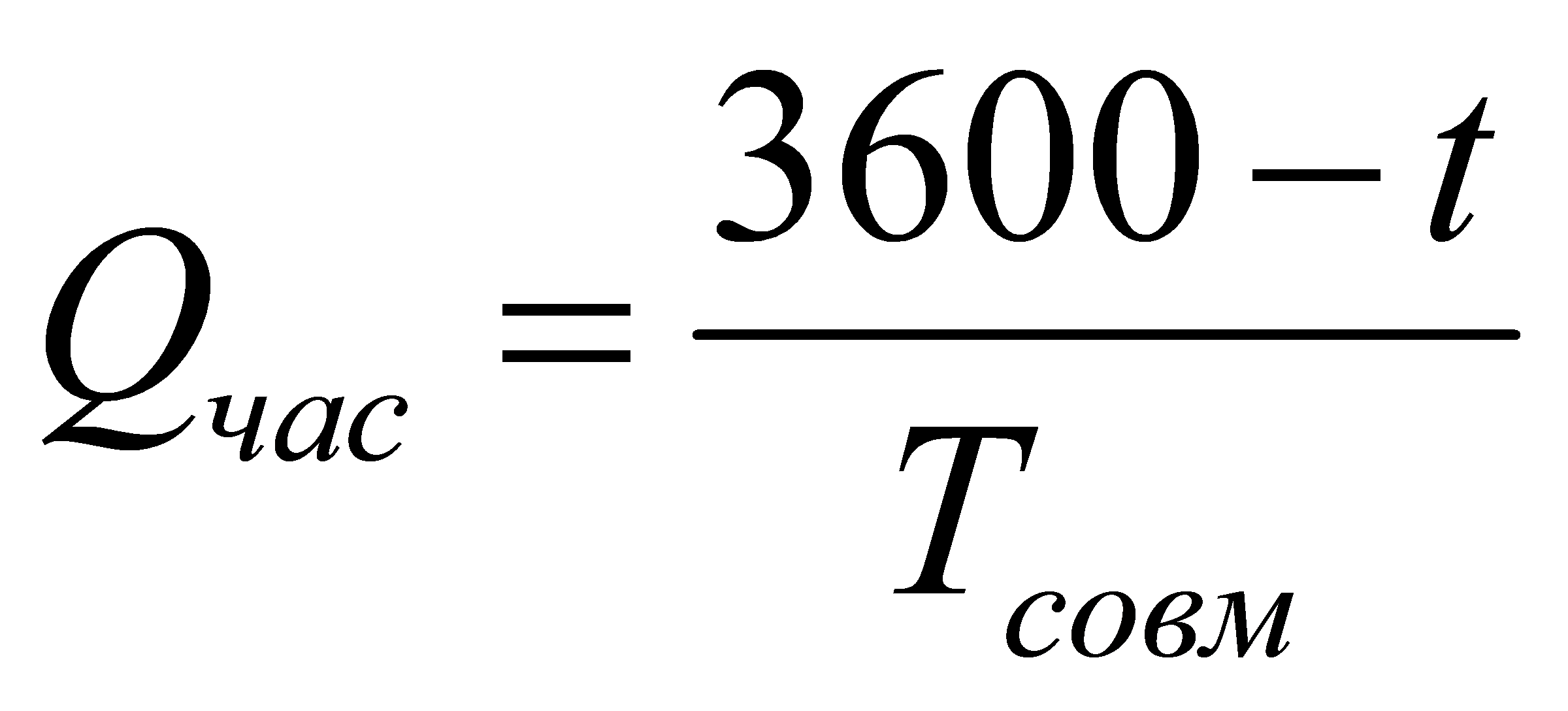

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Федеральноегосударственное бюджетное образовательное учреждение высшего профессионального образования «Петербургский государственный университет путей сообщения Императора Александра I» _______________________________________________________________________________________ Кафедра «Логистика и коммерческая работа» Отчет о выполнении лабораторной работы № 6 на тему: ИССЛЕДОВАНИЕ ПРОЦЕССА РАБОТЫ КОЗЛОВОГО КРАНА НА КОНТЕЙНЕРНОЙ ПЛОЩАДКЕ СТАНЦИИ И ОПРЕДЕЛЕНИЕ ЕГО ПРОИЗВОДИТЕЛЬНОСТИ Выполнил студент (дата, подпись) А.М. Левченко Группа ЛБ-513 Руководитель проф. (дата, подпись) В. А. Болотин Нормоконтроль, проф. (дата, подпись) В. А. Болотин Санкт-Петербург 2017 Содержание 1 1 Цель работы и схема механизации на складе контейнеров Цель работы: изучить конструкцию козлового крана, ознакомиться с технологией работы козлового крана на контейнерной площадке и определить на основе хронометражных наблюдений и расчетно-аналитическим методом производительность крана.  Рисунок 1 - Схема механизации погрузочно-разгрузочных работ на контейнерной площадке (цифрами показаны грузопотоки на складе) Операции цикла работы крана: 6. Опускание контейнера 1. Застропка контейнера 7. Отстропка контейнера 2. Подъем контейнера 8. Подъем автостропа 3. Перемещение грузовой тележки крана 9. Перемещение крана по фронту работ 4. Перемещение крана по фронту работ 10. Перемещение грузовой тележки крана 5. Разворот контейнера 11. Опускание автостропа На складе осуществляется перегрузка среднетоннажных контейнеров. Все перегрузочные работы выполняет козловой кран типа КК-6 грузоподъемностью 6 тонн. Кран оборудован автостропом типа ЦНИИ-ХИИТа, что снижает трудоемкость работ по застропке и отстропке контейнеров, увеличивает производительность крана. Техническая характеристика козлового крана приведена в таблице 1. Таблица 1 - Техническая характеристика козловых контейнерных кранов.  2 Определение производительности козлового крана методом хронометражных наблюденийМетод хронометражных наблюдений является одной из разновидностей экспериментального определения производительности средств механизаци циклического действия. Несмотря на свою трудоемкость он позволяет объективно оценить работу средства механизации и выполнить нормирование погрузочно-разгрузочных работ. В лабораторной работе предусмотрено проведение сплошного хронометража процесса работы козлового крана в цикле при перемещении контейнера. Методика проведения хронометражных наблюдений Этап 1. Подготовка к проведению хронометражных наблюдений. На этом этапе необходимо тщательно изучить процесс работы крана, выделить цикл его работы, разделить этот цикл на отдельные операции (элементы цикла) и установить фиксажные точки, характеризующие начало и окончание каждого элемента цикла. Под фиксажной точкой понимаются отличительные признаки, отделяющие один элемент цикла от другого. Фиксажная точка - это момент включения или выключения секундомера, отражающий начало или завершение какого-либо элемента цикла крана. Для получения объективных данных необходимо выполнить хронометраж опрпеделенного количества циклов крана. Минимальное количество наблюдений в каждой серии определяется в зависимости от получающегося разброса значений измеряемого параметра:  , , где Ф щах, Ф min - соответственно максимальное и минимальное значения намеряемого параметра (момента регистрируемого времени). Этап 2. Проведение хронометражных наблюдений. При сплошном хронометраже фиксируется время начала и окончания каждого элемента цикла крана, соответствующее установленным фиксажным точкам. Замеры времени производятся при помощи двухстрелочного или однострелочного секундомеров. Результаты наблюдений заносятся в наблюдательный лист (журнал) хронометражных наблюдений. В процессе проведения хронометража необходимо фиксировать перерывы в работе крана и дефектные замеры. Хронометражные наблюжения рекомендуется производить в период установившейся работы крана, а не в начале смены, когда крановщик входит в ритм работы. Журнал хронометражных наблюдений, сформированный компьютерным моделированием перемещения контейнера из вагона на площадку в зоне хранения представлен в таблице 2. Этап 3. Обработка и анализ хронометражных наблюдений. Математическая обработка данных хронометражных наблюдений начинается с определения с определения средневзвешенного временного значения каждой фиксажной точки (начала и конца операции). При этом оценивается разброс значений хроноряда: последовательности моментов начала или конца операций. Этот разброс оценивается коэффициент устойчивости хроноряда  , , где t max, t min - соответственно максимальное и минимальное значения составляющих хроноряда. Полученное значение K y сравнивается с нормативным, зависящим от средней величины значения хроноряда. Если оно превышает нормативное значение, то из хроноряда исключается одно из крайних значений (максимальное или минимальное), если оно не повторялось при наблюдении. По полученному новому хроноряду снова подсчитывается среднее значение и Ky с последующим сравнением с нормативным значением коэффициента устойчивости хроноряда. Если коэффициент устойчивости снова превышает нормативное значение, хроноряд признается некачественным и измерения необходимо повторить. Результаты выполненной обработки хронометражных наблюдений представлены в таблице 2. Таблица 2 -.Лист (журнал) хронометражных наблюдений за работой козлового крана  Согласно результатам обработки средневзвешенная продолжительность цикла козлового крана с учетом совмещения операций цикла составляет 89,2 секунды. Коэффициент совмещения операций цикла рассчитывают по формуле:  где T совм - продолжительность рабочего цикла крана с учетом совмещения опе- раций, с; T посл - то же, без совмещения операций, с. Продолжительность цикла крана без совмещения операций цикла: Tпосл = 6,45+9,91+17,7+17,4+14,8+13,5+4,8+8,3+15,3+19,3+4,6=132,06(c) Коэффициент совмещения операций цикла: φ=  =0,68 =0,68Часовая производительность крана по данным хронометражных наблюдений, конт./ч,  где t - время технологических перерывов в работе крана в течение часа, с;  = = =37,079 (конт./ч) =37,079 (конт./ч)Эксплуатационная производительность (сменная норма выработки), конт./см: где T см - продолжительность смены; T см = 7 ч; K в - коэффициент использования крана по времени в течении смены, K в = 0,8. Qсм=7*37,079*0,8=207,6 (конт./см) Циклограмма работы козлового крана, построенная по результатам хронометражных наблюдений, представлена на рисунке 2 (синим цветом показана циклограмма с учетом совмещения операций, черным – без совмещения операций цикла).  Рисунок 2 – Циклограмма работы козлового крана по результатам хронометражных наблюдений 3 Определение производительности козлового крана расчетно-аналитическим методом Исходные данные для расчета приведены в таблице 3. Таблица 3 – Мсходные данные для расчета производительности козлового крана по перемещению контейнера из вагона на площадку в зоне хранения :  Последовательность операций работы козлового крана в цикле: Застропка контейнера. Подъем контейнера. Перемещение грузовой тележки крана. Перемещение крана по фронту работ. Разворот контейнера. Опускание контейнера. Отстропка контейнера. Подъем автостропа. Перемещение крана по фронту работ. Перемещение грузовой тележки крана. Опускание автостропа. Величина перемещения грузозахватного органа устанавливается применительно к конкретным условиям работы на складе контейнеров с учетом параметров крана и расположения контейнеров на площадке. Длительность цикла крана рассчитывается по формуле:  где t i - длительность i-го элемента цикла, с; Для поступательных перемещений грузозахватного органа с контейнером или без него (подъем-опускание, перемещение грузовой тележки крана, перемещение крана по фронту работ) длительность элемента цикла определяется по формуле:  , , где Si – линейное перемещение грузозахватного органа, м; Vi- скорость линейного перемещения, м/мин; tрт – время разгона и торможения механизма, принимается 0,5…1,0 с Для сложных движений, длительность которых не поддается расчету (застропка и отстропка контейнера, разворот контейнера), время выполнения операций принимается на основании экспертных оценок. Так, застропка контейнера автостропом может длиться от 10 до 20 с, отстропка выполняется быстрее - 5...10 с. Для расчета производительность эти данные принимаются по таблице 3. Длительности элементов цикла козлового крана: ……………………………………. Длительность цикла крана без совмещения операций:  где t i - длительность i-го элемента цикла, с. T= 14+6,1+12,7+13,9+17+66,7+3+10+13,9+12,7+6,1=176,1(с) Длительность цикла крана с совмещением операций: где Часовая производительность козлового крана, конт./ч:  , , где t - время технологических перерывов в работе крана в течение часа, с; Q = (3600- 300)/ 149,685 = 22,0( конт/час) Эксплуатационная производительность козлового крана (сменная норма выработки), конт./см: где Tсм - продолжительность смены; Tсм = 7 ч; Kв - коэффициент использования крана по времени в течение смены, Kв=0,7...0,8. Q = 7*22,046 * 0,8 = 123,0 ( конт/смена) 4 ВЫВОДЫ Изучена конструкция козлового крана и его узлов; Ознакомился с технологией работы крана на контейнерной площадке; Определена производительность крана. На основе хронометражных наблюдений она составляет 37,0 конт/ч. Расчетно-аналитическим методом получена производительность 22,0 конт/ч Эксплуатационная производительность козлового ……….. Дать сравнение производительностей ………. |