Р.В.О. Мехдиев, Попов А.М.. Исследование процесса влажного гранулирования с высокоскоростным сдвигом в грануляторе с мехатронным приводом

Скачать 67.08 Kb. Скачать 67.08 Kb.

|

|

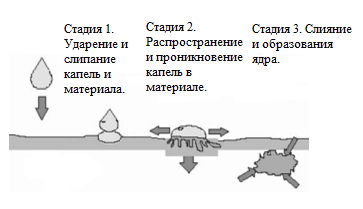

УДК 721.021.23, 004.942 ИССЛЕДОВАНИЕ ПРОЦЕССА ВЛАЖНОГО ГРАНУЛИРОВАНИЯ С ВЫСОКОСКОРОСТНЫМ СДВИГОМ В ГРАНУЛЯТОРЕ С МЕХАТРОННЫМ ПРИВОДОМ. А.М. Попов, Р.В.О. Мехдиев, А.К. Шарапов Кемеровский государственный университет, г. Кемерово, Россия В данной работе был изучен процесс образование гранул смеси с использованием гранулятора. Процесс гранулирование широко применяется в пищевой промышленности, сельскохозяйственной, фармацевтической, бытовой, химической и других отраслях. Грануляция – это процесс увеличения частиц в размере, при котором мелкие частицы агломерируются, уплотняются или объединяются в более крупные. Увеличение размера обычно включает в себя несколько отдельных физико-химических процессов, предназначенных для агломерации частиц [1]. Процесс гранулирование можно поделить на четыре стадии образование гранул: смачивание, слияние, уплотнение, разрушение [2]. Cмачивание - это первая стадия влажной грануляции, включающая распределение жидкого связующего материала в начальной смеси. Есть два вида смачивания: первый вид, когда размер капли жидкости велик по сравнению с материалом частицы сырья (рис.1), и второй вид, когда размер частиц велик относительно размера жидкости (рис. 2) [2].  Рис. 1. Смачивания мелкодисперсного порошка по сравнению с размером капли.  Рис. 2. Смачивания крупнозернистого порошка по сравнению с размером капли. Коалесценция (слияние) – это вторая стадия грануляции. На данной стадии происходит распределения жидкости по материалу, наслоение тонкого порошка на ранее сформированные гранулы [1-3]. Одновременно с процессом коалесценции происходит третья стадия грануляции – консолидация. Консолидация – это процесс уплотнение гранул, данный процесс придает материалу более плотную структуру [1-4].  Рис 3. Процессы коалесценции и консолидации. Заключительная стадия грануляции – разрушение гранул , имеющих размеры превышающие заданные. Данная стадия характеризуется разделение крупных гранул на мелкие, при ударе о лопасти 2 высокоскоростного миксера. Это возможно только с, применением мехатронных модулей приводов лопастей 2 и 3, обеспечивающих, согласованную программой контроллера, скорость и направление вращения, как этого требует процесс зарождения, агрегирования и разрушения гранул, заданного размера, обусловленного дальнейшей технологией. Как показывает практика развитие сложной системы есть нарастание упорядоченности и это выражается в качественном совершенствовании системы, повышении уровня её организации. Чтобы достичь этой гармонии мы используем гранулятор с двумя взаимно перпендикулярными валами с лопастями, имеющими разные скорости вращения и форсункой для смачивания полидисперсной смеси порошков. Управление процессами их смешивания, коагуляции и разрушения гранул достигается применением мехатронных модулей объединенных в единую автоматическую систему с использованием интернета вещей[8,9].  Рис. 4. Гранулятор. Через отверстие 1 подаются смешиваемые ингредиенты в аппарат. Лопасти 2 и 3 обеспечивают виброожижение и турболизацию взвешенных частиц, обеспечивая, как смешивание ингредиентов, так и формообразования на стадии коалесценции, консолидации и разрушении. Форсунка 4 служит для подачи жидкой составляющей. Она же может служить для подачи подогретого сухого воздуха. Грануляция, в рассматриваемом аппарате происходит за счет увеличение скорости сдвига и влажности, что приводит к столкновению гранул с порошком в присутствии связывающей жидкости. В процессе смачивания и слипания происходит зародышеобразование, путем механического воздействия с помощью лопастей 2 и 3. Зародышеобразование приводит к переходу порошковой и капельной фаз в гранулы. Увеличение сил сдвига также увеличивает скорость консолидации гранул и способствует росту деформируемого материала. Гранулы и начальные зародыши сталкиваются внутри аппарата друг с другом и с окружающей порошковой фазой, что приводит как к росту гранул, так и к их уплотнению из-за сил уплотнения. Рост гранул за счет слияния приводит к дискретному рождению гранул до гранул нового класса. Когда гранулы начинают более полно взаимодействовать из-за уменьшения количества окружающего порошка, начинает происходить процесс слияние гранул. Это, в свою очередь, приводит к уменьшению количества и быстрому увеличению размера гранул. Коалесценция обычно приводит к начальному расширению распределения гранул по размерам до тех пор, пока не будет достигнут предел роста гранул [4-7]. Постепенно крупные гранулы начинают превышать предел роста, они больше не могут сливаться с гранулами аналогичного размера, скорость их роста существенно снижается. Они могут продолжать расти только за счет коалесценции с мелкими гранулами или путем наслоения с любым оставшимся мелким порошком. А когда их размер превысит массу , обеспечивающую силу удара разрушения, они измельчаются. При подачи через форсунку вместо влаги сухого подогретого воздуха и изменения скоростей вращения лопастей 2 и 3, начинается процесс сушки [4-7]. Таким образом, в случае гранулирования в псевдоожиженном слое скорость роста в значительной степени контролируется скоростью распыления, а также скоростью распределения, консолидации и максимальной влажностью слоя, что трудно обеспечить без применения мехатронных приводов[8,9]. Список литературы: Ennis, B.J. Size enlargement and size reduction. Chemical Engineers’ Handbook. / BJ Ennis, J. Litster. – 7th ed. New York: McGraw-Hill, 1994: Section 21. Litster, J. The Science & Engineering of Granulation Processes. / J. Litster, BJ. Ennis. – Dordrecht, The Netherlands: Kluwer Academic, 2004. Iveson, S.M., A Review on Wet Granulation Technology / S.M. Iveson, J.D. Litster, B.J. Ennis // Powder Techology. – 1996. – vol. 88, №15. Salman, A.D. Handbook of Powder Technology: Granulation / A.D. Salman, M.J. Hounslow, J.P.K. Seville // Elsevier Science. – 2007. – Vol. 11. - P. 897-978. Iveson, S.M. The dynamic strength of partially saturated powder compacts: The effect of liquid properties / S.M. Iveson, J.A. Beathe, N.W. Page // J. Powder Technology – 2002. – №127. – P. 149-161 Sastry, K.V.S. Mechanisms of agglomerate growth in green pelletization / K.V.S. Sastry, D.W. Fuerstenau // J. Powder Technology – 1973. – №7. – P. 97-105. Nucleation, growth and breakage phenomena in agitated wet granulation processes: A review / Iveson, S.M., Litster, J.D., Hapgood, K., Ennis, B.J. // J. Powder Technology – 2001. – №117. – P. 3-39 Моделирование мехатронных систем производства инстантированных напитков с добавлением амарантовой муки // Попов А.М.,Плотников К.Б.,Иванов П.П.,Доня Д.В.,Пачкин С.Г.,Плотникова И.О.// Техника и технология пищевых производств. - 2020., №2(50), - С.. 9.Особенности использования технологий интернета вещей // Попов А.М., Мухим-заде М., Попов Д.М.// В сборнике: Актуальные направления научных исследований: технологии, качество и безопасность. сборник материалов Национальной (Всероссийской) конференции. под общ. ред. А. Ю. Просекова. Кемерово, 2020. С. 109-111. |