|

|

ИПИ. Исследование режимов работы сушильных устройств (сушильные установки)

Nu6

= ——,

0 X

где l - определяющий размер полотна, м; X - теплопроводность воздуха, Вт/(м ■ K).

Критерий Рейнольдса

w -1

Re = ,

V

где w - скорость потока воздуха, м/с; v - кинематическая вязкость воздуха, м2/с.

Из уравнений (4.3) и (4.4) следует, что длина материала, находящегося в сушильной установке

G -(u — u )-qoa G -(u — u )-г

J ^иоо Vwi w2/ Чае ^ иоо Vwi w2/ 1

j rsj

1 2 - 3,6 - aё - bj -(ta -$i ) 2 - 3,6 - ag - bj -(ta —^i )

где г - скрытая теплота парообразования при средней температуре в сушильной камере, кДж/кг.

Длину сушильной камеры рассчитывают в зависимости от количества ярусов, по которым перемещается материал.

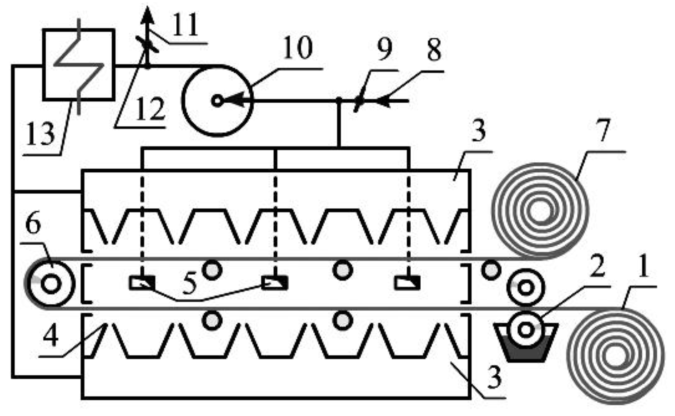

Конвективная установка с сопловым обдувом

В конвективной установке с сопловым обдувом струи нагретого воздуха направляются перпендикулярно к поверхности высушиваемого материала. Сопловые сушильные установки обладают высокой интенсивностью испарения влаги, однако при этом у них большие затраты электроэнергии на циркуляцию воздуха и создание избыточного давления в сопловых камерах. На рис. 4.3 приведена схема сопловой установки для сушки обоев. Она состоит из верхней и нижней сопловых камер, в которые подаётся нагретый воздух с помощью вентилятора. Нагретый воздух в виде плоских струй вытекает через щелевидные сопла перпендикулярно поверхности материала. После соприкосновения с материалом воздух возвращается во всасывающие воздуховоды, при этом часть

отработанного воздуха возвращается в циркуляционную систему, а

часть выбрасывается в атмосферу.

Рис. 4.3. Сопловая установка для сушки обоев:

1 - рулон бумаги; 2 - узел нанесения краски; 3 - сопловые камеры; 4 - сопло; 5 - отверстия для удаления отработавшего воздуха; 6 - поворотный вал; 7 - накат для обоев; 8 - свежий воздух; 9 и 12 - регулирующие клапаны; 10 - вентилятор; 11 - отработанный воздух; 13 - калорифер

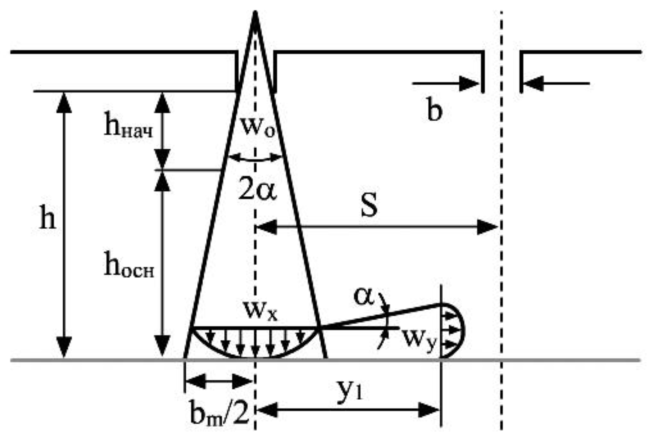

Принцип действия конвективных сопловых установок основан

на применении изотермических струй, вытекающих из сопел круглой

или плоской формы. На рис. 4.4 показано поле скоростей при

изменении плоской струи, набегающей на полотно бумаги. Струя,

вытекающая из сопла, ударяется о поверхность бумаги и растекается

в противоположные стороны, обтекая материал в продольном

направлении.

Рис. 4.4. Схема струи воздуха, набегающей на полотно

Участок струи, на котором сохраняется скорость истечения из сопел, носит название начального участка. Скорость струи на начальном участке Wc рассчитывается по известному напору воздуха в сопловой камере

V

2 • p La ,

Fl - а м/с

Ра 3600^ ра • /ш

где ро - напор воздуха в сопловой камере, Па; рв - плотность воздуха,

л

кг/м ; ц - коэффициент сопротивления при истечении воздуха из соплового аппарата, ц = 0,98 - 0,99; Ьв - массовый расход воздуха через сопла, кг/ч; /соп - живое сечение всех сопел, м2.

Для круглых сопел живое сечение

/соп = п ■ d2 ■ nc / 4.

Для плоских сопел живое сечение

/соп = Bc ' bc ' nc ,

где nc - число сопел; Bc - ширина сопловой камеры, м; bc - ширина сопла, м; d - диаметр сопла, м.

По мере удаления струи от среза сопел скорость воздуха постепенно снижается за счёт трения в неподвижном окружающем воздухе и возникновения дополнительных потоков. Затухание скорости по оси основного участка изотермической струи выражается следующими формулами:

для плоской струи w = 1,2 W" , м/с,

m 12 • a • h _

где a - коэффициент турбулентности струи, а = 0,1 - 0,11; Ь - ширина сопла, м; h - расстояние от среза сопел до полотна бумаги, м;

96-W

для круглой струи Wm = ——L-j- "—, м/с ,

+ 0,29

d

где d - диаметр сопла, м.

У поверхности материала скорость движения воздуха (для основного участка) равна среднеквадратичной скорости

wx = 0,7 ■ wm , м/с.

На основании проведённых исследований по сушке бумаги с применением различных типов сопловых камер получено уравнение для определения коэффициента конвективной теплоотдачи

0,75

0

ай = 0,0814--• W— , Вт/(м2 ■ К)

S

VJ

где X - теплопроводность воздуха, Вт/(м • К); S - шаг между соплами, м; v - кинематическая вязкость воздуха у поверхности бумажного

л

полотна, м /с; Wx - средняя квадратичная скорость воздуха у поверхности бумажного полотна, м/с.

Количество влаги, испарившейся в результате применения сопловой установки, можно рассчитать по формуле

Мвл = 3,6 • ас • F • ^ - 9б)/г , кг/ч ,

где F - площадь обдуваемой поверхности бумажного полотна, м2;

t* - температура воздуха, °C; 9б - средняя температура бумажного полотна, °С ; г - теплота фазового превращения, кДж/кг.

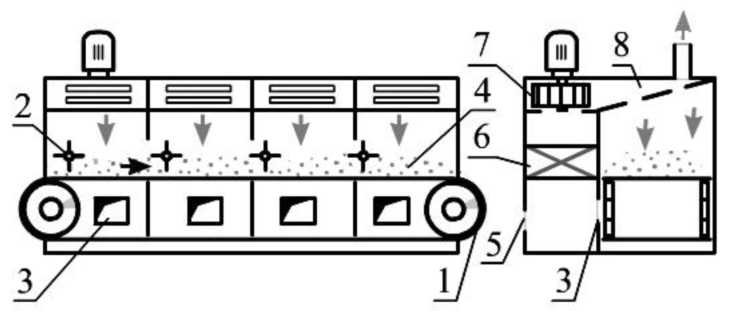

Ленточная установка для сушки кусковых и волокнистых материалов

Сушильные установки ленточного типа применяются для сушки мелкокусковых и волокнистых материалов в движущемся слое. В качестве транспортера применяется плетеная металлическая сетка или перфорированная штампованная лента (рис. 4.5).

Материал движется в виде слоя, расположенного на транспортере 1. Над слоем установлены ворошители 2. Воздух, нагреваемый в калорифере 6, центробежным вентилятором 7 нагнетается в раздающий короб 8 и фильтруется далее через слой материала 4 сверху вниз. Отработанный воздух частично удаляется в атмосферу, а частично возвращается через окна 3 на рециркуляцию. Свежий воздух подсасывается через окно 5. Высота слоя Ио высушиваемого материала составляет 0,1 - 0,5 м. Скорость фильтрации воздуха (газа) wf зависит от структуры слоя и находится в пределах от 0,5 до 2 м/с.

Рис. 4.5. Ленточная сушильная установка для сушки кусковых и волокнистых материалов в движущемся слое:

1 - транспортер; 2 - ворошитель; 3 - всасывающие окна; 4 - слой материала; 5 - свежий воздух; 6 - калорифер; 7 - вентилятор; 8 - раздающий короб

Тепловой расчёт установки ленточного типа производится с целью определения конструктивных характеристик по известным режимным параметрам. Так, расход сушильного агента Lс (кг/ч) определяется по следующей формуле

L = Q

с са '(ta1 - tfi2 )

где св - средняя теплоёмкость сушильного агента, кДж/(кг ■ К); Qс - количество теплоты, необходимое для сушки влажного материала, кДж/ч; tBl, t^ - температура сушильного агента на входе в сушильную камеру и на выходе из неё, °С.

Площадь слоя в плоскости, перпендикулярной потоку газа

Бм = Ц, / (3600 ■ wf ■ Рв),

где Рв - плотность воздуха, кг/м3.

Расход теплоты на испарение влаги определяется из уравнения теплового баланса

Q ^сух " (ио u2) ' r 1сл " Ьсл " ^сл " рнм " (ио u2) ' r / n

суш

(4.5)

где hсл и Ьсл - толщина и ширина слоя материала, м; рнм - насыпная

о

плотность материала, кг/м ; псуш - длительность сушки, ч.

Уравнение теплообмена имеет вид Ос = 3,6 ■ а, ■ Исл ■ Рм ■ At , (4.6)

где a, - объемный коэффициент конвективного теплообмена,

л

Вт/(м ■ К); At - средний температурный напор в слое материала, °С.

Из совместного решения уравнений (4.5) и (4.6) определим длину слоя установки ленточного типа

= 3,6 • а, • F, • At • т„

Ь« • hne • Pi! •(«! - u2 Уr

Средний температурный напор в слое определяется по

следующей формуле

(ta1 -^t ) (ta2 -^2 )

At

'Л ' Vla2 ^

|n (ta1 - ^i )

(ta2 -^2 )

где 9-о, 92 - температура материала в начале и в конце сушки.

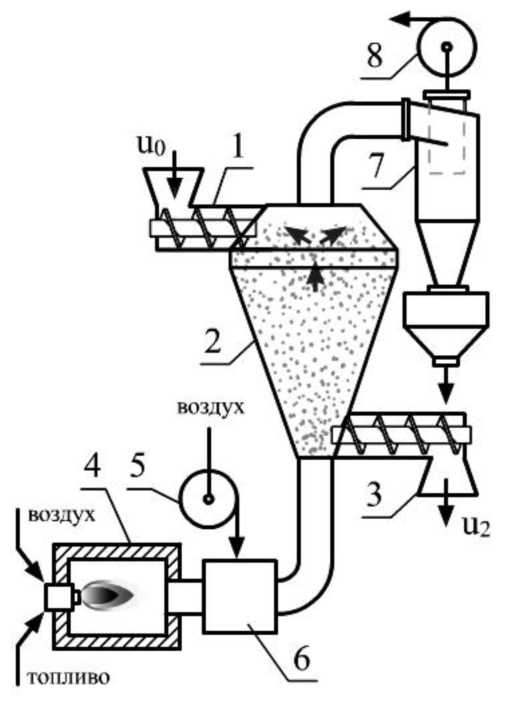

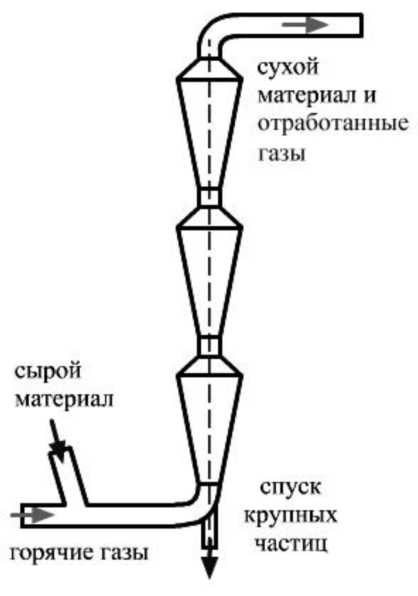

Аэрофонтанная сушильная установка

Аэрофонтанные установки применяются для сушки сыпучих материалов: песка, зерна, целлюлозы, корьевых отходов и др. Особенность их работы заключается в том, что восходящая струя воздуха (или газа) в центре конуса увлекает частицы материала, которые, достигнув определенной высоты, возвращаются вниз вдоль стенок конусной части, напоминая траекторию полета капли в фонтане.

На рис. 4.6 показана схема одноступенчатой аэрофонтанной установки, состоящей из топки для получения высокотемпературных дымовых газов (4), камеры смешения (6), аэрофонтанной сушилки (2) и циклона (7). Имеются также схемы, в которых в качестве сушильного агента применяется нагретый воздух или отработавшие в котельном агрегате дымовые газы.

Рис. 4.6. Аэрофонтанная установка:

1 - подача влажного материала; 2 - корпус сушилки (рюмка); 3 - разгрузка сухого материала; 4 - топка; 5 - дутьевой вентилятор; 6 - камера смешения; 7 - циклон; 8 - дымосос; ио, u2 - начальное и конечное влагосодержание материала

Преимущество таких сушилок по сравнению с пневматическими трубами-сушилками заключается в том, что сушимый материал, многократно циркулируя в установке, может находится там до тех пор, пока не приобретет необходимую влажность (т.е. конечную влажность материала можно регулировать), после чего питателем сухого материала подается потребителю.

Интерес представляют аэрофонтанные многоконусные сушилки, отличающиеся от одноконусных большим временем сушки материала. Схема такой ступенчатой аэрофонтанной сушилки, используемой для сушки древесных опилок, показана на рис. 4.7.

Часто аэрофонтанные сушилки комбинируют с другими типами сушилок, например, с сушилками кипящего слоя.

Рис. 4.7. Ступенчатая сушилка

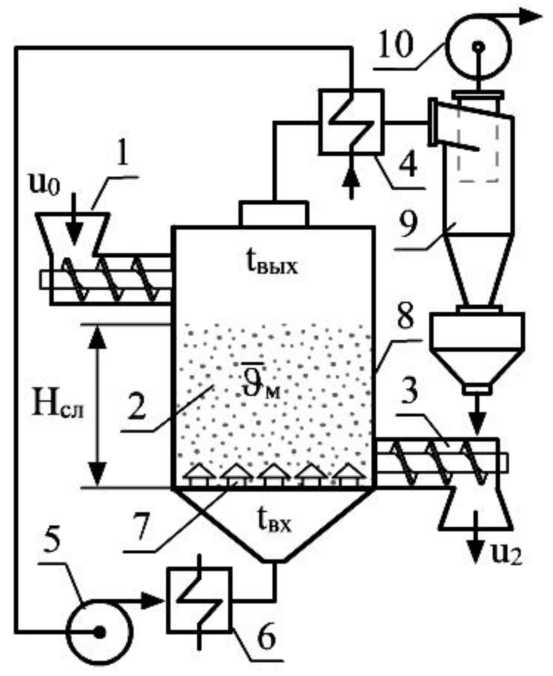

Cушильная установка c кипящим слоем

На рис. 4.8 приведена схема установки для сушки влажных материалов, оборудованной камерой с кипящим слоем. Основным узлом в камерах кипящего слоя является система воздухо- распределения (решетка), состоящая из колпачков различной конфигурации, основным назначением которых является равномерное распределение потока подаваемого под решетку воздуха или газа со скоростью, обеспечивающей псевдоожижение слоя.

Причина образования кипящего слоя заключается в следующем. Если через неподвижный слой твердых частиц, лежащих на решетке, пропускать снизу вверх поток газа или воздуха, при этом увеличивая его скорость, то постепенно весь слой перейдет во взвешенное состояние. Он возрастет в объеме, в нем будет происходить интенсивное перемешивание частиц, как бы "кипение", которое способствует улучшению теплообмена. При дальнейшем увеличении скорости слой разрушается, твердые частицы уносятся потоком газа.

Скорость газа, при которой начинается кипение слоя, называется критической w^. Скорость газа, при которой происходит разрушение слоя, называется скоростью уноса w^ или скоростью витания.

Рис. 4.8. Установка с кипящим слоем:

1 - подача влажного материала; 2 - кипящий слой; 3 - разгрузка сухого материала; 4 - теплоуловитель; 5 - воздуходувка; 6 - калорифер; 7 - воздухораспределительные колпачки; 8 - сушильная камера; 9 - циклон; 10 - дымосос; ио и u2 - начальное и конечное влагосодержание материала

При определении габаритов установки с кипящим слоем

рассчитывают высоту слоя

сг • LCr • dэк (tвх -\ )

TT г ^"сг У's ""эк e I —

Ш 6- а - £)- Fp (tвых -^м)

где ф = 1сф / 1м - коэффициент формы частицы. Для шара ф < 1

(коэффициент формы частицы определяется опытным путем); d3

эквивалентный диаметр частицы

*эк

d эк = 3

16 • V

п

Коэффициент конвективного теплообмена определяется из критериальной зависимости

Nu = 1,6-10' •

^Rev’3

Pr0,33 при Re < 200

или

Nu = 0,4

Pr

0,33

при Re > 200

где Nu = а ■ dэк / Хг, Pr = уг / a = уг ■ cг ■ рг / Хг

Важнейшей характеристикой слоя твердых частиц является порозность - это отношение пустот между частицами в слое к объему слоя (рис. 4.9)

во = (Уо Ум)/Уо = 1 рнс/рм ,

о

где рнс = Ом /Уо - насыпная плотность материала, кг/м ; Ум - объем,

3

занимаемый материалом, м ; У0 - объем сосуда, м .

|

|

|

Скачать 2.36 Mb.

Скачать 2.36 Mb.