ИПИ. Исследование режимов работы сушильных устройств (сушильные установки)

Скачать 2.36 Mb. Скачать 2.36 Mb.

|

п- D2 0,785-D2 |

| № п/п | Характеристика циклона | Обозначение | Величина k |

| 1 | Диаметр выходной трубы | D1 | 0,60 |

| 2 | Ширина выходного патрубка | b | 0,26 |

| 3 | Высота выходного патрубка | h1 | 0,66 |

| 4 | Высота выходной трубы | h2 | 1,74 |

| 5 | Высота цилиндрической части | h3 | 2,26 |

| 6 | Высота конической части | h4 | 2,00 |

| 7 | Общая высота циклона | H | 4,56 |

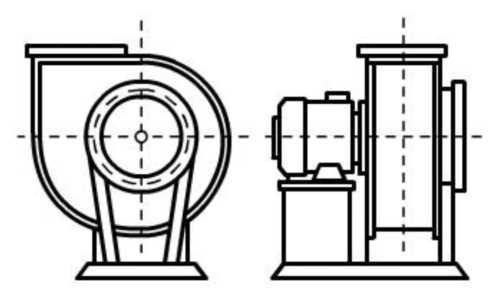

Вспомогательное оборудование сушилки. Дымосос

Для перемещения воздуха или газа в сушильных установках применяются центробежные и осевые вентиляторы, или дымососы (рис. 4.15). Последние используются при давлении до 300 Па. Центробежные (радиальные) вентиляторы (или дымососы), применяемые в сушилках, бывают низкого (до 1000 Па), среднего (до 3000 Па) и высокого давления (до 15000 Па).

Вентилятор выбирается с помощью графиков-характеристик по

л

значениям объемной производительности вентилятора Усг (м /ч), определяемой по данным материального и теплового балансов сушилки и общему сопротивлению всей системы Dp (Па), включая сопротивление самой сушильной установки, газоходов и циклона

Ар _ Арсуш + Артр + Арм + Арц .

Сопротивление сушильной установки зависит от конструкции. Так, сопротивление барабанной сушилки составляет 100 - 200 Па.

Рис. 4.15. Центробежный вентилятор (дымосос)

Сопротивление трения в газоходах зависит от длины (высоты) и

диаметра трубы. Для пневматической трубы-сушилки

APi = дРбб = ^66 • —6 •(1 - Х) • P4WjL ,

D66 2

где х = GH ■ рг /(Ьсг ■ рм) - объемная концентрация частиц материала в

трубе; Wr- - скорость газа в газоходах (7 - 15 м/с, при wF >15 м/с

наблюдается шум и свист); Хр - коэффициент трения,

= 64/Re + 0,136/Re0,18 при 2,3 ■ 103 < Re < 106.

Потери напора в местных сопротивлениях (сужениях,

поворотах) из-за трения газа

AP2 = APi =z4i •(1

где поворот 90° - 5м = 1,1; вход в трубу - 5м = 0,5; выход из трубы -

5м = 1.

Статический напор газового потока (давление столба газа)

АРз = Р» • (1 -X) • —66 • g.

Потери напора при трении материала о стенки трубы

Ap4 = Ap*66 = ^*6б • —66 • X • Р1 Wi

D66 2

где X тр = 27Fr - при D.^ /ём > 20-25;

Х*,р = 4,25- (D,, Мм)0,5 ■ Fr 4,75 при Этр /d„, < 20-25;

Fr = w„2 /(g ём) - критерий Фруда, ём - диаметр частиц материала.

Потери статического напора на участке стабилизированного движения

ЛР5 = Рм ■ X ■ (Нтр - Нр) ■ g .

Потери статического напора на разгонном участке

Др = wae0 - (Pi -Pa) -Gi ^|д (wi2 - wa w«, )-(wii - wa - wae0 )

6 2 -Pi - Foa (wi2 - wa + waS0 )-(wii - wa + wae0 ) .

Динамические потери на разгонном участке

Др = K - wi1 )- Gi .

7 Fo6

Сопротивление циклона определяют как функцию условной скорости газа в сечении циклона

P - w2

ДР8 = Др, =14, - .

Полное аэродинамическое сопротивление пневматической сушильной установки

Ap = Ap1 + Ap2 + Ap3 + Ap4 + Ap5 + Ap6 + Ap7 + Ap8 .

По найденному полному сопротивлению и расходу газа производится выбор тягодутьевого оборудования [13].

Примерная мощность тягодутьевой установки

Др - V-

N = —^^ , кВт.

3600-п

Барабанные установки применяются при сушке песка, глины, влажного топлива и других сыпучих материалов.

Основным узлом в установке является сушильный барабан, имеющий цилиндрическую форму диаметром от 1,2 до 3,5 м и длину от 8 до 27 м. Он устанавливается на роликовых опорах под углом наклона к горизонту 1 - 3°. Привод барабана осуществляется от электродвигателя посредством редуктора и приводной шестерни. Частота вращения барабана регулируется в пределах от 2 до 10 об/мин. Снаружи барабан изолирован материалом с низкой теплопроводностью (рис. 4.16).

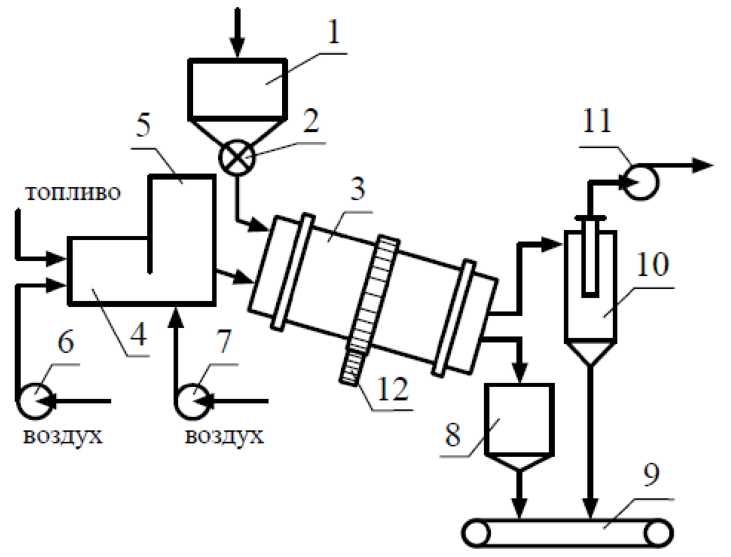

Рис. 4.16. Барабанная сушильная установка:

1 - бункер влажного материала; 2 - питатель; 3 - сушильный барабан; 4 - топка; 5 - камера смешения; 6 - воздух для горения; 7 - присадочный воздух; 8 - бункер сухого материала; 9 - транспортер; 10 - циклон; 11 - дымосос; 12 - шестерня

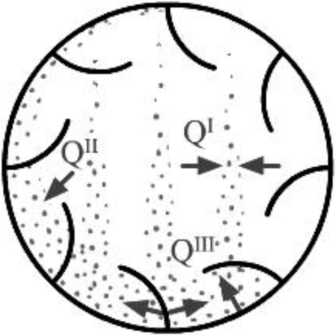

Внутри барабан имеет насадки различной конструкции, назначением которых является равномерное распределение материала по сечению. Применительно к сушке топлива и древесных отходов наиболее универсальной является насадка с подъёмными лопастями, которые в нижней части барабана набирают материал, а на определённой высоте ссыпают в виде струй, омываемых газами (рис. 4.17).

Как правило, в барабанах движение газов и материала - прямоточное. Начальная температура газов выбирается в зависимости от свойств высушиваемого материала и его влажности.

Конструкция предтопки определяется видом сжигаемого топлива. Если это твёрдое топливо, то предтопка может быть слоевая или камерная. Для получения необходимой температуры между топкой и барабаном предусматривается подача холодного воздуха в поток горячих продуктов сгорания (присадочный воздух).

Рис. 4.17. Подъемно-лопастная насадка для крупнокусковых или склонных к налипанию материалов

о