a Якв (1 фц)/Чнар ,

где = акв ■ (1ст2 - 1;в) - плотность теплового потока от наружной

л

поверхности цилиндра к воздуху, Вт/м . Вводя величину плотности

теплового потока q0, отнесенного к 1 м2 общей боковой поверхности

сушильного цилиндра в условиях установившегося режима, получаем

qо = q вн qсх qнар .

Из уравнений (5.1) - (5.3) находим разности температур

1«- 1пб1 =—• qt > (54)

ах

1й61 - 1й62=т86 • q, . (5-5)

1 И6

1n62 -f = ^ • q, - (5.6)

а2 Vi

Сложив уравнения (5.4) - (5.6) и выразив из них qc , получаем

(tfi -f*)

q,

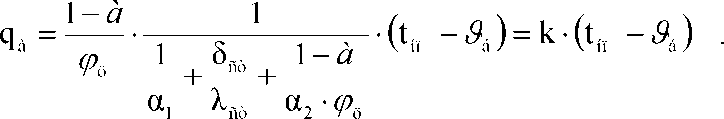

Уравнение (5.3) может быть записано с использованием плотности теплового потока qа на активной поверхности стенки цилиндра, соприкасающейся с влажным полотном бумаги

qrnp ^ фц + Ъ (1 фц) .

Тогда уравнение, определяющее плотность теплового потока на активной поверхности цилиндра, будет

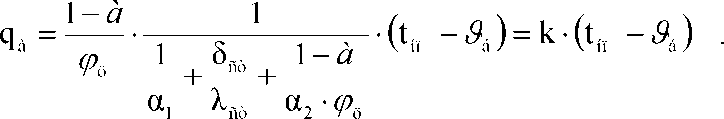

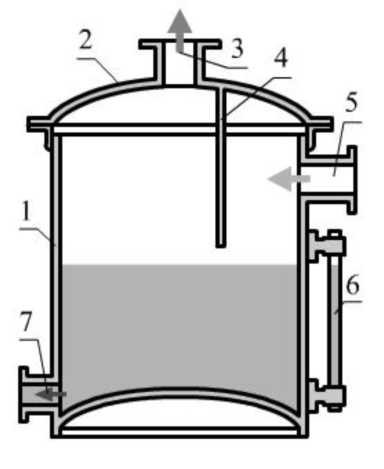

Рис. 5.3. Схема теплообмена на сушильном цилиндре:

1 - сушильная сетка; 2 - полотно бумаги; 3 - сушильный цилиндр; 4 - сетковедущий валик

На передачу теплоты от греющего пара к влажному полотну существенно влияет термическое сопротивление слоя конденсата на внутренней поверхности цилиндра.

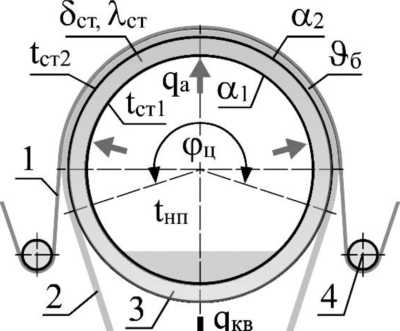

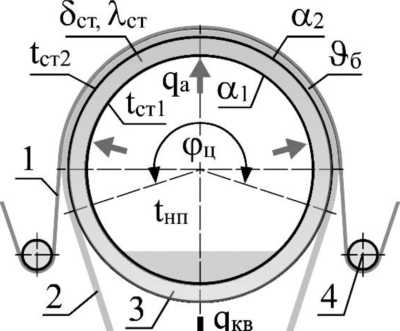

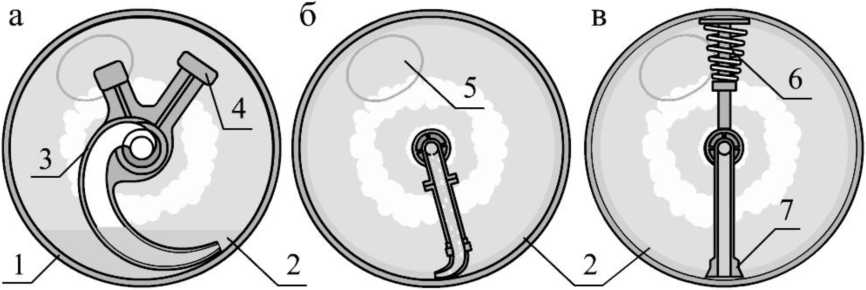

При низкой скорости вращения цилиндров происходит отстойное конденсатообразование (рис. 5.4а), когда конденсат скапливается в нижней части цилиндра. Тепловое сопротивление на внутренней поверхности цилиндра в этом случае незначительно.

При скорости свыше 400 м/мин, вследствие действия центробежной силы, образуется конденсатное кольцо (рис. 5.4в), создающее дополнительное тепловое сопротивление.

При толщине конденсатного кольца 5к = 1 мм коэффициент

теплоотдачи от пара к внутренней поверхности цилиндра а уменьшается почти в 3,5 раза

< = = 1 10,001 =1241 , Вт/(м2'К) ,

а к 4000 1,8

где а1 - коэффициент теплоотдачи от конденсирующегося пара к внутренней стенке сушильного цилиндра при отсутствии кольца, Вт/(м2К); Хк - теплопроводность конденсатного кольца, Вт/(мК).

Рис. 5.4. Расположение конденсата в полости сушильных цилиндров при отстойном (а), переходном (б), кольцеобразном конденсато- образовании (в) и при установке термопланок (г)

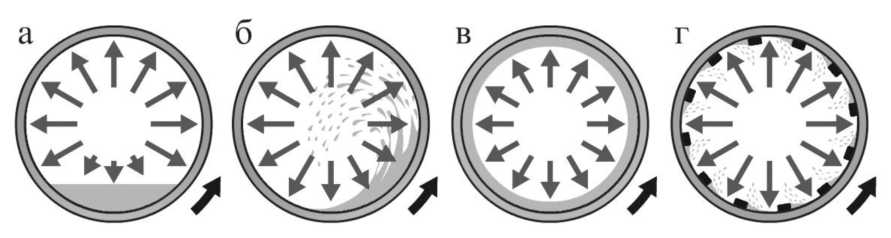

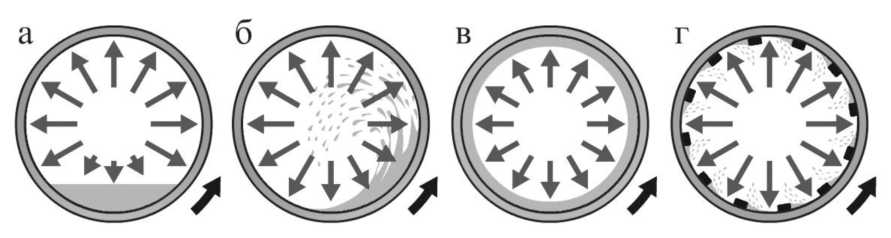

Для разрушения конденсатного кольца и увеличения коэффициента теплоотдачи применяются термопланки, представляющие собой металлические шины сечением 15 х 10 мм, устанавливаемые на внутренней поверхности вдоль оси цилиндра (рис. 5.5).

Рис. 5.5. Сушильный цилиндр с термопланками:

1 - цилиндр; 2 - хомут для крепления термопланок; 3 - термопланка

К внутренней поверхности цилиндров планки крепятся с помощью пружинных колец. В собранном виде термопланки совместно с кольцами напоминают беличье колесо. По длине термопланки разделены на несколько секций, часть из которых может быть демонтирована, если в этом появляется необходимость при регулировании профиля влажности по ширине машины.

Помимо увеличения коэффициента теплоотдачи, термопланки оказывают положительное влияние на распределение температуры по длине цилиндра и, соответственно, на профиль влажности бумажного полотна по его ширине. Опыты показывают, что если до установки термопланок в сушильных цилиндрах отклонение от среднего значения влажности составляло ± (1,5 - 1,8 %), то с термопланками составляет ± (0,5 - 0,6 %).

Термопланки рекомендуется устанавливать на участке сушильной части, где наблюдается максимальная интенсивность испарения влаги и, соответственно, образуется наибольшее количество конденсата.

Удаление конденсата из цилиндров

В полости сушильных цилиндров может быть 2 режима устойчивого расположения конденсата: отстойное и кольцеобразное, промежуточное состояние называется переходным.

При отстойном режиме водяной пар конденсируется на внутренней поверхности цилиндра, а затем под действием гравитационной силы конденсат стекает и в нижней части располагается в виде сегмента, который при работе машины несколько смещается в сторону вращения цилиндра. Такой режим конденсатообразования и расположения конденсата соответствует низкой скорости бумагоделательной машины (w,^ < 350 ^ 400 м/мин).

При более высокой линейной скорости машины конденсат под действием центробежной силы располагается у внутренней поверхности цилиндра в виде кольца. Причем в верхней части цилиндра конденсатное кольцо имеет большую толщину по сравнению с нижней.

По толщине кольца имеется градиент скорости: у внутренней поверхности скорость конденсатного кольца примерно такая же, как и у цилиндра, а на противоположной поверхности кольца - меньше.

При достижении критической скорости наступает переходный режим, при котором разрушается конденсатное кольцо, и гидравлический режим переходит в отстойное конденсатообразование.

Мощность, затрачиваемая на привод сушильных цилиндров, зависит как от скорости машины, так и от расположения конденсата в цилиндрах. По мере повышения скорости машины потребляемая мощность увеличивается до тех пор, пока наблюдается отстойное расположение конденсата; как только в цилиндре образуется конденсатное кольцо, потребляемая мощность резко уменьшается в связи с сокращением мощности на преодоление трения между конденсатом и внутренней поверхностью цилиндра.

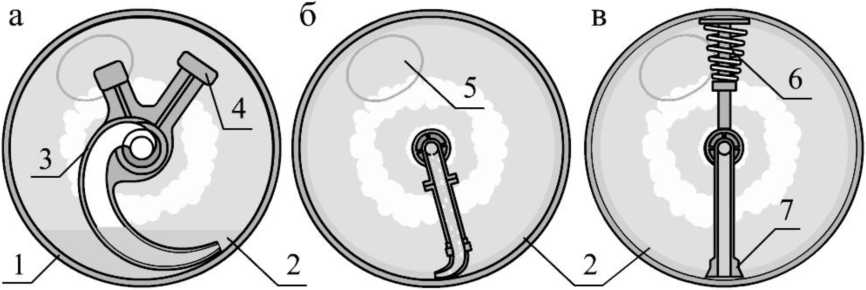

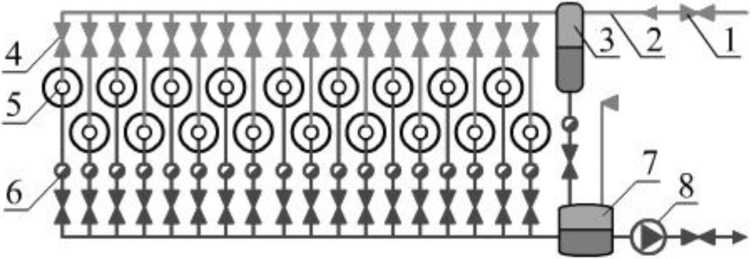

Выбор конструкции конденсатоудаляющих устройств определяется, главным образом, расположением конденсата в сушильном цилиндре. Если расположение конденсата отстойное, то применяются черпаки и неподвижные сифоны. Если конденсат в цилиндре располагается в виде кольца, то применяются вращающиеся и неподвижные сифоны.

Черпаки по своему конструктивному оформлению могут быть одно- и двурогими, они выполняются в виде спирали и крепятся болтами к торцевой крышке цилиндра с приводной стороны (рис. 5.6а). В нижнем положении спиральной частью черпак набирает конденсат, а когда находится в верхней полуокружности цилиндра, конденсат выливается в кольцевое пространство цапфы цилиндра.

Черпаки могут работать только при низкой скорости машины, когда имеет место отстойное расположение конденсата. Недостатком удаления конденсата черпаками является то, что черпаки работают только при вращении цилиндров. Черпак и цилиндр совместно работают, как насос с периодической подачей конденсата в конденсатопровод.

Рис. 5.6. Устройства для удаления конденсата из сушильных цилиндров: а - спиральный черпак (ковш); б - неподвижный сифон; в - вращающийся сифон; 1 - сушильный цилиндр; 2 - конденсат; 3 - черпак; 4 - противовес; 5 - смотровой люк; 6 - пружина; 7 - наконечник сифона

Важным условием устойчивого удаления конденсата из полости сушильных цилиндров является наличие достаточного перепада давлений между цилиндром и конденсатопроводом Ap = рц - рк. Как показывает опыт эксплуатации машин, при удалении конденсата черпаком перепад давлений должен быть Ap = 0,02 - 0,03 МПа.

На средне- и быстроходных машинах применяются неподвижные или вращающиеся сифоны.

Неподвижный сифон представляет собой трубку, на одном конце которой имеется наконечник, опущенный в слой конденсата, а другой конец трубки присоединяется к кольцеобразному пространству в цапфе цилиндра или к паровой головке.

Положение наконечника относительно внутренней поверхности корпуса возможно регулировать с помощью специальных болтов.

Во время пуска машины сифон прогревается значительно быстрее корпуса цилиндра, поэтому существует опасность задевания наконечника за стенку цилиндра, вследствие этого следует его устанавливать с определенным зазором, а для предотвращения повреждения цилиндра при случайном соприкосновении наконечник выполняется из температуростойкого алюминия.

В последних конструкциях наконечники сифонов выполняют в виде плавающих фторопластовых втулок, обеспечивающих наименьший зазор между сифоном и внутренней поверхностью цилиндра 1,5 - 2,0 мм. Плавающая втулка компенсирует также температурные расширения сифона и исключает износ цилиндра. При отстойном расположении конденсата неподвижный сифон устанавливается с наклоном 15° в направлении вращения цилиндра (рис. 5.6б).

Наконечник сифона расположен в углублении в корпусе с целью уменьшения толщины слоя конденсата и улучшения теплопередачи от конденсирующегося пара к внутренней стенке цилиндра.

Принцип действия удаления конденсата в схемах с неподвижным сифоном основан на "выдавливании" конденсата за счет перепада давлений между давлением в полости цилиндра и давлением в конденсатопроводе.

Кроме того, при кольцеобразном расположении конденсата на насадку сифона дополнительно действует динамическое давление движущегося кольца Apfl , которое способствует более полному удалению конденсата.

Если перепад давлений недостаточен, то конденсат накапливается в цилиндре, нарушая тепловой режим работы

сушильной части машины. Если перепад давлений слишком большой, то через сушильный цилиндр проходит много пролетного пара, его теплота используется неэффективно.

Вращающиеся сифоны применяются для удаления конденсата из сушильных цилиндров быстроходных машин, когда конденсат в цилиндрах располагается в виде кольца (рис. 5.6в).

Вращающийся сифон состоит из сифонной трубки, один конец которой заканчивается насадкой, упирающейся в цилиндр, а другой конец проходит по центру полой цапфы цилиндра и заканчивается в паровой головке. Крепление вращающегося сифона производится опорной регулируемой штангой, заканчивающейся конусной пружиной. Во вращающихся сифонах насадка плотно прилегает к внутренней поверхности цилиндра. Имеются конструкции со спиральными сифонными трубками, компенсирующими их термическое расширение.

Достоинством вращающихся сифонов является их надежное крепление в цилиндре, есть возможность устанавливать несколько сифонов по длине цилиндра в любом месте, как это делается в лощильных цилиндрах самосъемочных машин.

Существенным недостатком вращающихся сифонов является то, что для удаления конденсата требуется большой перепад давлений (Ар = 0,08 - 0,1 МПа), что обусловлено действием центробежной силы на столб конденсата, находящегося в сифонной трубке.

Пароконденсатные системы

Пароконденсатные системы бумаго- и картоноделательных машин предназначены для обеспечения сушильных цилиндров теплотой за счет подвода к ним пара и отвода конденсата. С помощью пароконденсатных систем поддерживается необходимый температурный график сушки по длине машины, обеспечивается ее проектная производительность.

Кроме того, от парокондендсатной системы и режима ее работы зависят расходы тепловой и электрической энергии на сушку, стабильность работы машины, а также физико-механические показатели готовой продукции.

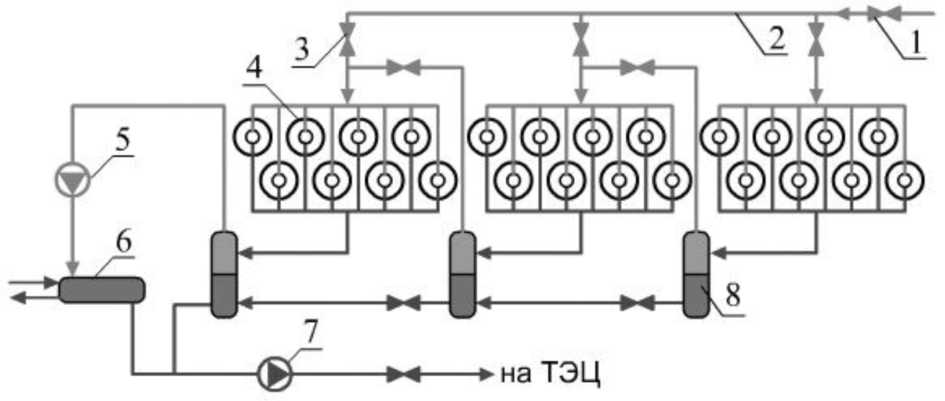

Различают два вида пароконденсатных систем: с параллельным пароснабжением сушильных цилиндров и групповым (каскадным) пароснабжением цилиндров с последовательным перепуском пара по отдельным группам.

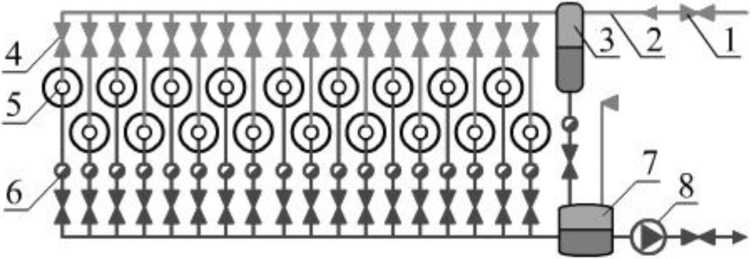

В схеме с параллельным пароснабжением все сушильные цилиндры подсоединены к общему паропроводу и общему конденсатопроводу (рис. 5.7).

Рис. 5.7. Схема параллельного пароснабжения и отвода конденсата из сушильной части бумагоделательной машины:

1 - главная паровая задвижка; 2 - машинный паропровод; 3 - водоотделитель; 4 - запорные вентили; 5 - сушильные цилиндры; 6 - конденсатоотводчики; 7 - конденсатный бак; 8 - конденсатный насос

На машинном паропроводе имеется главная паровая задвижка, а также может быть установлен сепаратор (водоотделитель) для отделения влаги от пара.

На каждом подводящем к цилиндру паропроводе устанавливаются запорные вентили, а на конденсатных стояках, кроме вентилей, имеются также конденсатоотводящие устройства.

Из главного паропровода пар по индивидуальным паропроводам направляется в сушильные цилиндры, где конденсируется. Образовавшийся конденсат сливается в конденсатный бак и далее перекачивается в котельную.

Система параллельного пароснабжения проста в конструктивном отношении, обладает гибкостью регулировки распределения расхода пара по отдельным цилиндрам, что дает возможность практического осуществления любого заданного по условиям сушки температурного режима. Однако параллельная схема имеет следующие недостатки:

возможность применения параллельной схемы пароснабжения ограничена скоростью машины (до 350 - 400 м/мин);

в схеме параллельного пароснабжения на конденсатопроводах должны быть установлены конденсатоудаляющие устройства;

параллельная схема пароснабжения имеет более низкий КПД по сравнению с другими схемами.

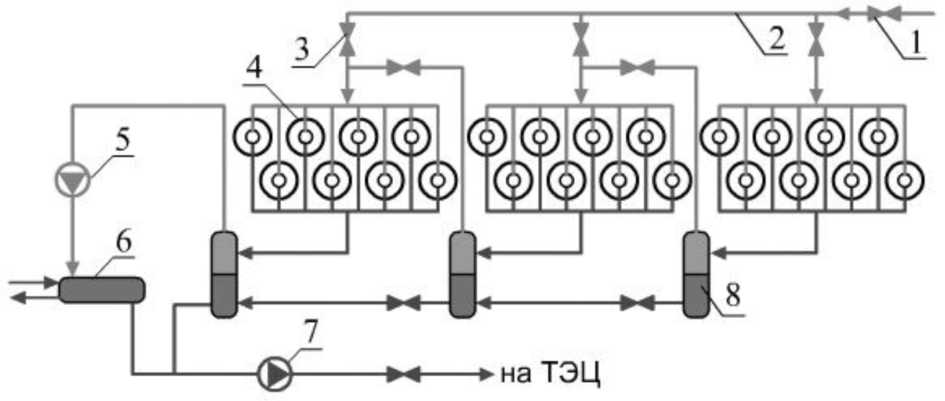

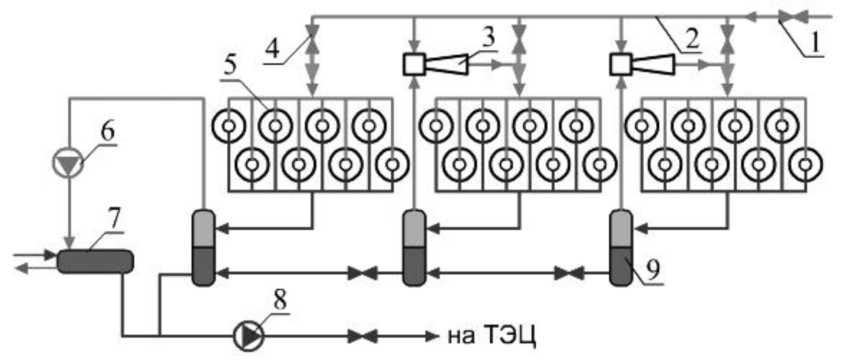

Схемы группового пароснабжения сушильных цилиндров с последовательным перепуском пара по группам цилиндров (рис. 5.8) в настоящее время получили преимущественное распространение в связи с необходимостью иметь пролетный пар для более полного удаления из сушильных цилиндров конденсата и неконденси- рующихся газов.

Рис. 5.8. Схема группового пароснабжения и отвода конденсата из сушильной части бумагоделательной машины:

1 - главная паровая задвижка; 2 - машинный паропровод; 3 - запорные вентили; 4 - сушильные цилиндры; 5 - вакуум-насос; 6 - холодильник; 7 - конденсатный насос; 8 - водоотделители

В этой схеме свежий пар сначала поступает в первую сушильную группу, где частично конденсируется, а основной поток в виде пролетного пара и паров вскипания через водоотделитель первой ступени направляется во вторую сушильную группу цилиндров. Во второй группе пар частично конденсируется, а частично, вместе с парами вскипания, образовавшимися в водоотделителе второй ступени, проходит в третью сушильную группу.

Водоотделитель третьей паровой группы соединён с вакуум- насосом и конденсатором. Вакуум-насос поддерживает давление в третьей группе меньше атмосферного для обеспечения необходимого температурного режима сушки и удаляет из системы неконденсирующиеся газы. В конденсаторе пролетный пар конденсируется, и конденсат возвращается в водоотделитель.

Важную роль в устойчивом удалении конденсата из системы играет поддержание необходимых перепадов давлений между паровыми группами, которые должны находиться в пределах 0,02 - 0,05 МПа при удалении конденсата черпаками и неподвижными сифонами и увеличиваются до 0,08 - 0,1 МПа, если применяются вращающиеся сифоны.

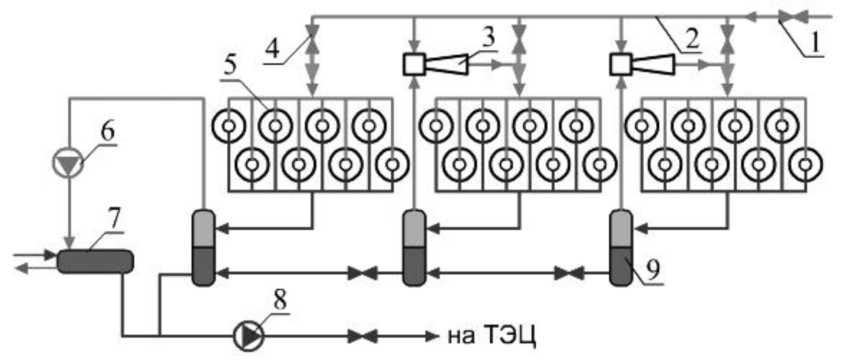

Существуют пароконденсатные схемы с многократной циркуляцией пара в сушильных цилиндрах с применением термокомпрессора (рис. 5.9).

Рис. 5.9. Схема группового пароснабжения с применением термокомпрессора: 1 - главная паровая задвижка; 2 - машинный паропровод;

3 - термокомпрессоры; 4 - запорные вентили; 5 - сушильные цилиндры; 6 - вакуум-насос; 7 - холодильник; 8 - конденсатный насос; 9 - водоотделители

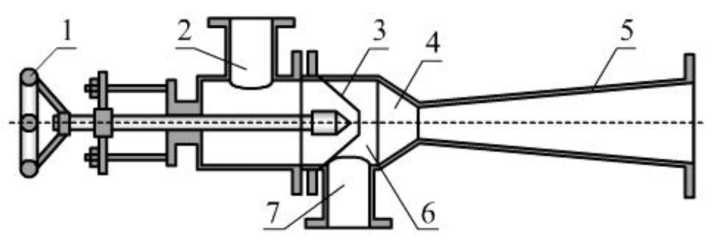

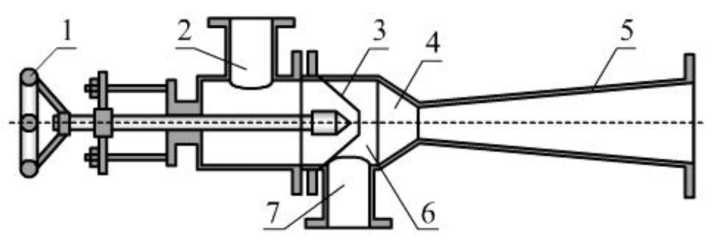

Термокомпрессор (рис. 5.10) в системе пароснабжения служит для увеличения давления отработанного пара с целью его дальнейшего использования. Он состоит из сопла, приемной камеры для отработанного пара, камеры смешения и диффузора. Острый пар через патрубок поступает в сопло, из которого вытекает струя с высокой скоростью, подсасывая отработанный пар более низкого давления. В диффузоре скорость снижается, а давление повышается. На выходе из диффузора получается смесь, имеющая промежуточное давление между давлением острого и отработаного пара. Регулирование скорости истечения пара и, соответственно, производительности термокомпрессора производится конусным клапаном.

Применение термокомпрессоров в пароконденсатной системе позволяет обеспечивать независимость пароснабжения на входе в данную группу от других групп. При этом образуется замкнутая по пару схема. Для инжекции паров вскипания, образующихся в водоотделителе, и возврата их во входной паропровод сушильной группы необходимо подключение термокомпрессора к паровой магистрали, давление в которой должно быть в 3 - 4 раза выше, чем в основной магистрали.

Рис. 5.10. Термокомпрессор:

1 - штурвал; 2 - патрубок острого пара; 3 - сопло; 4 - камера смешения; 5 - диффузор; 6 - приемная камера; 7 - патрубок эжектируемого пара

Водоотделитель

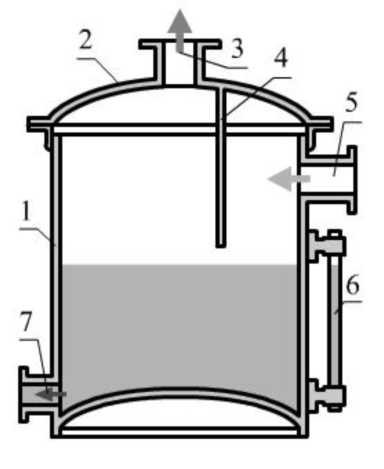

Одним из основных элементов в системе пароснабжения является водоотделитель (сепаратор), который служит для разделения пароконденсатной смеси, выходящей из сушильной группы, на пар и конденсат (рис.5.11).

Он представляет собой цилиндрический сосуд со сферическими торцовыми крышками, устанавливаемый в большинстве случаев вертикально. Внутри водоотделителей между патрубками, по которым подается пароконденсатная смесь и отводится отсепарированный пар, установлена перегородка. Водоотделитель имеет водоуказательное стекло для визуального наблюдения за уровнем конденсата в баке.

Основной тепловой характеристикой работы водоотделителя является тепловое напряжение парового пространства , которое представляет собой отношение расхода теплоты, выделяющейся при испарении конденсата QR , к паровому объему водоотделителя Ув.

Рис. 5.11. Водоотделитель:

1 - корпус; 2 - крышка; 3 - сухой насыщенный пар; 4 - перегородка; 5 - пароконденсатная смесь; 6 - водоуказательное стекло; 7 - конденсат

Учитывая, что паровое пространство водоотделителя занимает

примерно половину его объема и что тепловое напряжение составляет

о

qv = 140 - 150 кВт/м , объем водоотделителя можно определить по

формуле

V = , м3 ,

a 1800-q

q

где Gr - расход конденсата, кг/ч; Г, l' - энтальпии пара и конденсата, поступающих в водоотделитель, кДж/кг.

Количество вторичного пара, образующегося в результате снижения давления, отнесенное к 1 кг конденсата, поступившего в водоотделитель, рассчитывается по соотношению

i'pi_ i'p2 |

Скачать 2.36 Mb.

Скачать 2.36 Mb.