Расчёт стрелы крана. Курсовая работа по дисциплине Строительная механика и металлические конструкции машин

Скачать 6.93 Mb. Скачать 6.93 Mb.

|

|

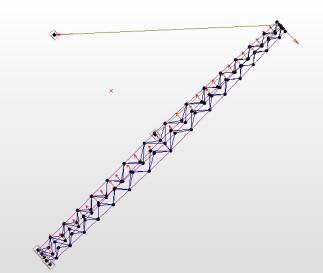

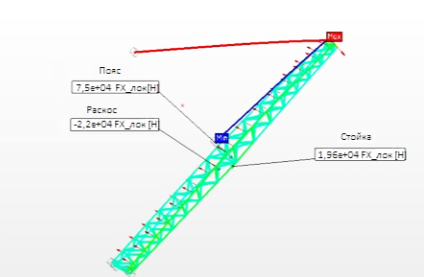

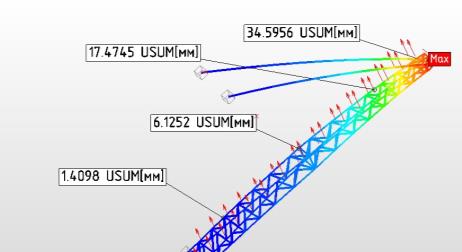

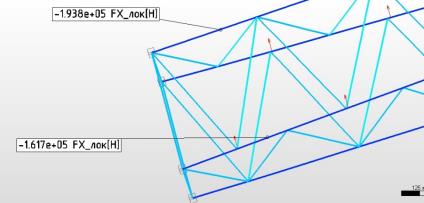

Размещено на http://www.allbest.ru Сибирский государственный университет путей сообщения Кафедра «Подъёмно-транспортные, путевые, строительные и дорожные машины» Стрела крана Курсовая работа по дисциплине «Строительная механика и металлические конструкции машин» Пояснительная записка СМиМК.ММ311.03.00.00.00 ПЗ Выполнил: студент гр. ММ 311 Автухов А.В. 2017Составление конструктивной схемы металлоконструкции Цели расчёта: определение основных размеров, типа конструкции, обеспечение возможности транспортировки конструкции. Размеры стрелы принимаем по следующим рекомендациям: Высота стрелы по середине длины h, м, [2]: h = (1/20…1/30)l, (1.1) где Принята высота стрелы h = 0,7 м. Ширина сечения стрелы на опоре: b0 = hk(1/10…1/15), (1.2) металлоконструкция сталь стрела жесткость Высота сечений у концов стрелы hk = 0,25 м. Принята ширина сечения b0 = 1,5 м. Ширина стрелы у головной части bk = 0,8. Оптимальный угол наклона раскосов, α = 40…50 град, [2]. Принято: α = 45 град. Выбор стали и определение расчётных характеристик Цели расчёта: определение марки стали, определение метода расчёта и расчёт характеристик. Материал для металлоконструкций машин должен быть прочным, упругим, должен сопротивляться циклическим и ударным воздействиям, как при положительных, так и при отрицательных температурах, обладать коррозийной стойкостью и хорошей свариваемостью. [1] Указанным требованиям соответствуют стали с содержанием углерода не более 0,22…0,25%, [1]. Стали с большим содержанием углерода, несмотря на высокую прочность, для металлоконструкций не принимаются из-за склонности к хрупкому разрушению и плохой свариваемости. По вышеперечисленным рекомендациям принята низколегированная сталь 16Г2АФ в химический состав которой входят: углерод – до 0,16%, марганец – 2%, кремний – менее 1%, никель. Допускаемое нормальное напряжение  , МПа [3]: , МПа [3]: , (2.1) , (2.1)где  – коэффициент запаса прочности; [3] – коэффициент запаса прочности; [3]Допускаемое нормальное напряжение по смятию [ Допускаемое касательное напряжение сварного шва на срез где Допускаемое касательное напряжение где Определение действующих нагрузок в соответствии с принятыми расчётными состояниями Р    асчет усилий в элементах стрелы произведен при максимальных рабочих нагрузках: разгон или торможение механизма поворота крана. При расчете на стрелу действуют вертикальные и горизонтальные нагрузки. Расчетная схема стрелы и эпюры поперечных, продольных сил и изгибающих моментов приведена на рисунке 1. Расчет стрелы крана произведен в APM WinMachine, результаты приведены на рисунках 4.1-4.2. асчет усилий в элементах стрелы произведен при максимальных рабочих нагрузках: разгон или торможение механизма поворота крана. При расчете на стрелу действуют вертикальные и горизонтальные нагрузки. Расчетная схема стрелы и эпюры поперечных, продольных сил и изгибающих моментов приведена на рисунке 1. Расчет стрелы крана произведен в APM WinMachine, результаты приведены на рисунках 4.1-4.2.  Рисунок 1 - Расчетная схема стрелы. Цели расчёта: определение основных случаев нагружения и сочетания нагрузок. Распределенная нагрузка от силы тяжести стрелы в вертикальной плоскости:  (3.1) (3.1)где  Вертикальная расчетная нагрузка от силы тяжести груза: где Силы инерции масс стрелы и груза в горизонтальной плоскости, возникающие при повороте стрелы, приняты равными 10% от соответствующих вертикальных нагрузок. Сила инерции массы стрелы: Сила инерции массы груза: Максимальная ветровая нагрузка Pв, Н, [4]: Pв = Pвс + Pвд где Pвс – статическая составляющая ветровой нагрузки; Pвд – динамическая составляющая ветровой нагрузки. Статическая составляющая ветровой нагрузки Pвс, Н, [4]: Pвс = ∑(pвhAн), (3.7) где pвh – распределённое давление ветра; Aн – расчётная наветренная площадь конструкции или груза. Распределённое давление ветра pвh, Па, [4]: pвh = qвkcn7, (3.8) где qв – динамическое давление ветра, qв = 125 Па, [4]; k – поправочный коэффициент, учитывающий изменение динамического давления, k = 1; [4]; c – коэффициент аэродинамической силы, (для стрелы с =1,6; для груза с =1,2), [4]; n7 – коэффициент перегрузки, n7 = 1, [4]. Для стрелы: pвh = 125·1·1,6·1 = 200 Па. Для груза: pвh = 125·1·1,2·1 = 150 Па. Aнс = φ3Aб, (3.9) где φ3 – коэффициент заполнения, φ3 = 0,4, [4]; Aб – площадь передней грани с наветренной стороны конструкции,  Aнс = 0,4·7,13 = 2,85 м2. Анг=28 м2[5] Pвс = 200·2,85 = 570 Н. Pвг = 150∙28=8700Н Pвд = 3mпζвPвс, (3.10) где mп – коэффициент пульсации скорости ветра, mп = 0,12, [4]; ζв – коэффициент динамичности, ζв = 1,75, [4]. Pвсд = 3·0,12·1,75· 570 = 360 Н. Pвгд =3·0,12·1,75· 8700 = 5481 Н. Pвс = 570 + 360 = 930 Н. Pвг= 8700 + 5481 = 14,2 кН. Сила, действующая на канат механизма подъема груза:  , (3.11) , (3.11)где m – кратность полиспаста,  Сила от раскачивания груза, кН: где α- угол отклонения груза, Центробежная сила стрелы, кН: где Центробежная сила груза, кН: силовой расчет стрелы Расчет усилий в элементах стрелы произведен в программном модуле Stracture3D. Системы АРМ WinMachine [5]. Расчетная схема стрелы приведена на рисунке 4.1.  Рисунок 4.1– Пространственная расчетная схема стрелы Распределение усилий в элементах стрелы показано на рисунке 4.2, перемещения – на рисунке 4.3.  Рисунок 4.2 – Усилия в элементах стрелы  Рисунок 4.3 – Перемещения стрелы 5. ПОДБОР ПОПЕРЕЧНЫХ СЕЧЕНИЙ ЭЛЕМЕНТОВ СТРЕЛЫ Пояса стрелы воспринимают продольные силы и изгибающие моменты. Расчеты ведутся в наиболее нагруженном сечении стрелы у основания опорного шарнира. Местная устойчивость проверена исходя из условия:  , (5.1) , (5.1)5.1 Выбор сечения пояса Таблица № 1 - индекс стержня 57 (Rod 75)

Подбор поперечного сечения пояса произведем из условия жесткости для сжатых элементов:  , (5.2) , (5.2)где Из формулы (5.2) определен минимальный радиус инерции:  Принят уголок №8 со следующими характеристиками: А = 12,3 см2 - фактическая площадь сечения; i min= 1,57 см - минимальный радиус сечения; d = 8 мм - толщина полки; i = 2,44 см - радиус инерции; I = 73,4 cм4 - момент инерции; b = 80 мм - ширина полки. z0 = 2,27 cм. В зависимости от где Определен момент сопротивления W, см2:  (5.3) (5.3) Проверка местной устойчивости пояса (4.1):  309∙106 5.2 Выбор сечения уголка для раскосов Подбор поперечного сечения раскосов произведем из условия жесткости для сжатых элементов:  , (5.4) , (5.4)где Из формулы (5.2) определен минимальный радиус инерции:  Принят уголок № 5.6 со следующими характеристиками: A = 5,41 см2 – фактическая площадь сечения; imin = 1,1 см – минимальный радиус сечения; t = 5 мм – толщина полки; i = 1,72 см – радиус инерции; I = 16 см4 – момент инерции; b = 56 мм – ширина полки; z0 = 1,57 см – расстояние от центра тяжести до наружной грани полки. Таблица № 2 - индекс стержня 95 (Rod 120)

Подбор поперечного сечения производится из условия жесткости сжатых элементов. В зависимости от Проверка по формуле (5.1):  Условие выполняется. 5.3 Выбор сечения стойки Подбор поперечного сечения стойки произведем из условия жесткости для сжатых элементов:  , (5.5) , (5.5)где Из формулы (5.5) определен минимальный радиус инерции:  Принят уголок № 3.2 со следующими характеристиками A = 2,43см2 – фактическая площадь сечения; imin = 0,62 см – минимальный радиус сечения; t = 4 мм – толщина полки; i = 0,96 см – радиус инерции; I = 2,26 см4 – момент инерции; b = 32 мм – ширина полки; z0 = 0,94 см – расстояние от центра тяжести до наружной грани полки. Таблица № 3 - индекс стержня 15 (Rod 18)

В зависимости от Проверка по формуле (5.1):  Условие выполняется. 6. РАСЧЕТ ОБЩЕЙ УСТРОЙЧИВОСТИ СТРЕЛЫ Общая устойчивость стрелы рассчитывается в вертикальной плоскости по среднему сечению и в горизонтальной плоскости по опорному сечению. 6.1 Определение геометрических параметров стрелы Момент инерции сечения стрелы I, см4: где I1 – момент инерции одного уголка пояса, см4 Радиус инерции i,см определен по формуле:  (6.3) (6.3)Все результаты сведены в таблицу 1. Таблица № 6.1 – Геометрические характеристики сечений

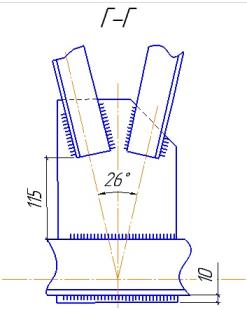

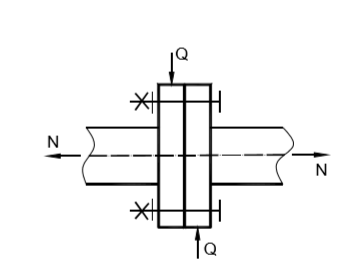

6.2 Определение усилий в сечениях стрелы Изгибающий момент в сечении стрелы Мс приближенно может быть определен:  (6.4) (6.4)где N1 и N2 – усилия в поясах рассматриваемой панели решетки стрелы для соответствующей плоскости; а – расстояние между поясами. Для среднего сечения (рисунок 6.1) изгибающий момент равен (6.4):  Для опорного сечения (рисунок 6.1) изгибающий момент равен:   Рисунок 6.2 – Усилия в поясах наиболее нагруженной панели горизонтальной решетки у опорного сечения стрелы Продольное усилие Nc в сечении стрелы приближенно может быть определено: где R1 и R2 – реакции в корневых опорах стрелы 6.3 Определение общей устойчивость стрелы в вертикальной плоскости Гибкость стрелы в вертикальной плоскости как сплошностенчатого стержня постоянного сечения:  (6.6) (6.6)где где μ1 - коэффициент приведения длины стержня в вертикальной плоскости; μ =1 [6]. Коэффициент μ1 определяется [5, таблица 7.2] в соответствии с параметрами:  ; ;  Приведенная гибкость стрелы относительно оси X:  , (6.9) , (6.9)где  Условие устойчивости стрелы:  , (6.10) , (6.10) , ,Условие устойчивости выполняются. Гибкость стрелы относительно оси Y: По таблице 5.3. определен  ; ; (6.11) (6.11) Приведенная гибкость стрелы определяется по формуле (5.9):  Принято Проверка устойчивости по формуле (4.9):  Устойчивость достаточна, так как разница меньше 5%. Условие выполняется. 7. РАСЧЁТ И КОНСТРУИРОВАНИЕ УЗЛОВ 7.1 Расчет и конструирование сварных соединений При конструировании узлов стрелы крана производится расчет прикрепляемых элементов решетки к поясам. Эти расчеты сводятся к определению необходимой длины сварных швов по максимальному усилию, действующему в прикрепленном элементе. Общая минимальная длина сварных швов в одном соединении не должна быть менее 40 мм, а перехлест соединяемых элементов должен быть не менее пяти толщин наиболее тонкого из них или – четырех катетов шва, т.к. при меньшем перехлесте швы быстро растрескиваются. Условие прочности углового сварного шва:  (7.1) (7.1)где N – усилие, действующее на присоединяемый элемент; Аш – площадь сварного шва; β – коэффициент провара сварного шва, β = 0,8 – для однопроходной полуавтоматической сварки; kш – катет углового шва; lш – длина сварного шва; [τш] – допускаемое напряжение сварного шва при сдвиге (п. 2 (2.4)), [τш] = 188 МПа. Из (7.1) длина сварного шва:  . (7.2) . (7.2)Обычно к расчетной длине шва добавляют 10 мм на непровар в начале шва и на кратер в конце. Катет шва обычно назначается минимально возможным, исходя из максимальной толщины соединяемых элементов [5]. Сварные швы, прикрепляющие фасонку к поясу, выполняются непрерывными по всей длине перехлеста. Их расчет при неразрезанном поясе производится на действие усилия, равного разности усилий в соседних панелях пояса – Nп = N’п – N”п. Расчет соединений ведется для наиболее нагруженных элементов решеток. Определение длины шва, прикрепляющего стойку к поясу. Действующее усилие в стойке Nc = 19,6 кН. Минимально допустимый катет, исходя из толщины пояса (см. п. 5.1) может быть принят 4 мм [5, таблица 10.3]. По (7.2) длина шва:  м. м. Длина шва меньше минимально допустимой (40 мм). Для обеспечения необходимого нахлеста стойки на пояс и надежности соединения сварку следует выполнять двумя фланговыми швами. Шов, присоединяющий прилегающую полку уголка стойки, выполняется минимальной длины 40 мм, так как испытывает меньшее усилие, а шов, присоединяющий выступающую полку уголка с большим усилием, согласно рекомендациям [5], – 100 мм. Ширины полки поясного уголка для расположения швов достаточно. Определение длины шва, прикрепляющего раскос к поясу. Действующее усилие в раскосе (таблица 3) Nр = 22,6 кН. Минимально допустимый катет, исходя из толщины пояса (см. п. 5.1) может быть принят 4 мм [5, таблица 10.3]. По (7.2) длина шва:  м. м.Так как длина шва незначительна, принимаем длины швов и их расположение таким же, как для стойки. Определение длины шва, прикрепляющего фланец к поясу. Действующее усилие в поясе у стыка секций (рисунок 4.2) Nп = 75 кН. Минимально допустимый катет, исходя из толщины фланца может быть принят 6 мм [5, таблица 10.3]. По (7.2) длина шва:  м. м.Данное соединение является тавровым и сварка производится по замкнутому контуру поперечного сечения пояса, что значительно превышает требуемую длину сварного шва.  Рисунок 7.1- Схема крепления раскосов к поясному уголку в сечении Г-Г. 7.2 Расчет болтового соединения Для обеспечения транспортирования стрелы, как на автомобильном, так и на железнодорожном транспорте проектируемая стрела разделена на секции. Соединение секций предполагается выполнять на высокопрочных болтах, устанавливаемых на фланцы. Стык секций воспринимает, как продольные усилия, так и поперечные усилия соединяемых элементов (рисунок 7.2).  Рисунок 7.2 – Схема нагружения болтового соединения на фланце Для исключения сдвига элементов от поперечных усилий Q должна быть обеспечена затяжка высокопрочных болтов, создающая необходимую силу трения между фланцами: где Т – расчётное усилие, создаваемое поверхностью трения фланца, Тб – то же при действии одного болта; Рб – осевое усилие натяжения высокопрочного болта; nб – число болтов; mсм – коэффициент, учитывающий возможное уменьшение натяжения болта из-за обмятия поверхности контакта, mсм = 0,9; µ – коэффициент трения, принимаемый в зависимости от обработки, соединяемых поверхностей, µ = 0,35 [5].  Рисунок 7.3 – Усилия в наиболее нагруженном фланцевом соединении Из (7.3): Суммарное поперечное усилие в стыке (рисунок 7.3): При принятии nб = 3 получим (7.4): Необходимая площадь болта определяется из условия:  где Nб – продольное усилие, приходящееся на один болт (N∑= 166 кН – рисунок 7.3), Nб = 55,5 кН; Ант – площадь болта нетто (по резьбе); σbВ – временное сопротивление разрыву стали высокопрочного болта после термической обработки, 800 МПа для стали 30 [5]. Из (7.5) получим: Тогда диаметр болта db равен:  м. м. Так как высокопрочные болты такого размера не выпускаются принимаем минимальный размер 16 мм – болт М16. Расчет и конструирование проушины  Рисунок 7.4 – Конструкция проушины Размеры проушины назначают в соответствии с принятым диаметром оси шарнирного соединения, который изначально определяется исходя из действующего усилия при работе на срез с учетом количества плоскостей среза. Материал проушины соответствует материалу стрелы – 16Г2АФ с [σT] = 314 МПа (п. 2 (2.1)). Максимальная нагрузка, действующая на шарнир, определяется реакциями в наиболее нагруженной корневой опоре (рисунок 6.4). Реакции в вертикальной плоскости приведены в таблице 7.4. Таблица 7.4. Реакции в вертикальной плоскости.

Условие прочности оси при работе на срез:  , (7.6) , (7.6)где F – нагрузка, действующая на шарнир; nср – число рабочих срезов оси, nср = 2; d – диаметр оси; [τср] – расчётное сопротивление и допускаемое напряжение срезу для материала оси (см. п. 2 (2.5)), [τср] = 167 МПа. Из (7.6) получим:  (7.7) (7.7)Тогда диаметр оси равен:  м. м.Принимаем размер диаметра 35 мм. Суммарная ширина проушин b определяется из расчета листов проушин или колец (накладных, врезных) на смятие:  (7.8) (7.8)где [σсм]– допускаемое напряжение и расчётное сопротивление смятию в цилиндрических шарнирах (см. п. 2 (2.3)), [σсм] = 220 МПа. Из (7.8) получим ширину b:  м. м.По рекомендациям [5, таблица 10.2] толщина опорного листа стрелы принимается равной 12 мм, а для обеспечения требуемой ширины проушины 26 мм в него устанавливается врезное кольцо. Наружный диаметр врезного кольца D принимается в диапазоне (2,5…3,5)d [5] – D= 3,5d = 122 мм. Прочность кольца проушины должна быть проверена по наибольшим нормальным напряжений σ1,2, возникающих на их внутренних волокнах, по формуле (при посадках не более H11/d9): где kα ≈ 3…4 – коэффициент концентрации напряжений (для угла распределения напряжений α = 0…20˚ и соотношения D/d = 2,5…3,5); 0,85σт – предел пропорциональности для стали, 0,85σт = 374 МПа. 326 МПа < 374 МПа Условие выполняется. Список использованных источников СТО СГУПС 01.01-2012. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2000. 41 с. Проектирование стрелы крана. Методические указания к выполнению курсовой работы по металлическим конструкциям. Новосибирск, 1981. 12с. Выбор сталей для металлоконструкций машин. Методические указания / Сост. В. В. Картышкин, В. А. Глотов, Г.Ф. Тимофеев. Новосибирск, 1997. 20с. Справочник по кранам. Т1. Под ред. А. И. Дукельского. Л, 1971. 400с. Металлические конструкции. Методические указания к практическим занятиям. Сост. В. А. Глотов, Г. Ф. Тимофеев. Новосибирск, 1998. 25с. СниП 11-23-81. Нормы проектирования. Стальные конструкции. М, 1982. 26с. Металлические конструкции. Справочные материалы к практическим занятиям и курсовому проектированию. Сост. В. А. Глотов, Г. Ф. Тимофеев. Новосибирск, 1998. 26с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||