, x = , кг пара / кг конд. ,

i"p2_ i'p2

где l'p1, l'p2 - энтальпии конденсата при давлениях р1 и p2, кДж/кг; l''p2 - энтальпия образующегося пара при давлении р2, кДж/кг.

Массовый расход вторичного пара (паров вскипания)

Бп = х^к, кг/ч,

где Gr - расход конденсата, кг/ч.

Как показывают расчеты, количество образующегося вторичного пара при перепаде давлений Ар = 0,05 - 0,08 МПа составляет всего 1,5 - 2,0 % от расхода пароконденсатной смеси, поступающей в водоотделитель. Остальной пар, необходимый для удаления неконденсирующихся газов и питания последующей паровой группы сушильных цилиндров, является пролетным.

Конденсатоотводчики

В целлюлозно-бумажной промышленности большую проблему представляет отвод конденсата из теплообменных установок, который осуществляется с помощью различных конденсатоотводящих устройств (конденсатоотводчиков), удаляющих конденсат из аппарата и предотвращающих выход пара.

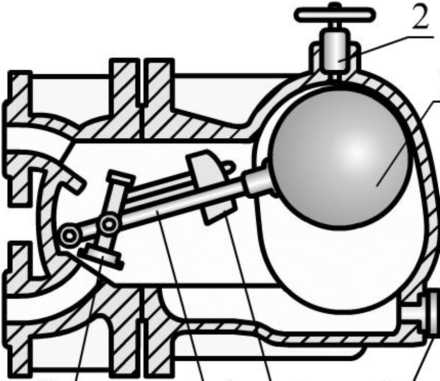

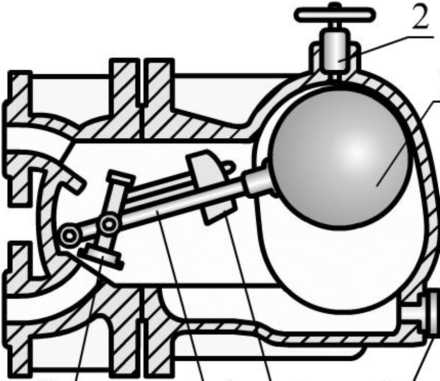

Конденсатоотводчик поплавкового типа (рис. 5.12) действует следующим образом. Конденсат через входной патрубок заполняет корпус, в результате чего поплавок всплывает и связанный с ним запорный клапан открывает выходное отверстие. По мере отвода конденсата поплавок опускается, и клапан закрывает отверстие. При переменном расходе конденсата поплавок то поднимается, то опускается, изменяя сечение проходного отверстия. Таким образом, клапан конденсатоотводчиков автоматически настраивается на выпуск такого количества конденсата, которое поступает из сушильных цилиндров.

1

U \iVl 6/

Рис. 5.12. Поплавковый конденсатоотводчик:

1 - поплавок; 2 - воздушник; 3 - клапан; 4 - рычаг; 5 - груз; 6 - дренажная пробка

Конденсатоотводчики такого типа являются надежными приборами для регулярного отвода конденсата из сушильных цилиндров. Однако это громоздкие и достаточно сложные устройства, которые требуют квалифицированной эксплуатации и систематического ремонта. Кроме того, продувка цилиндров (не менее одного раза в сутки) должна производиться вручную путем открытия продувочного крана.

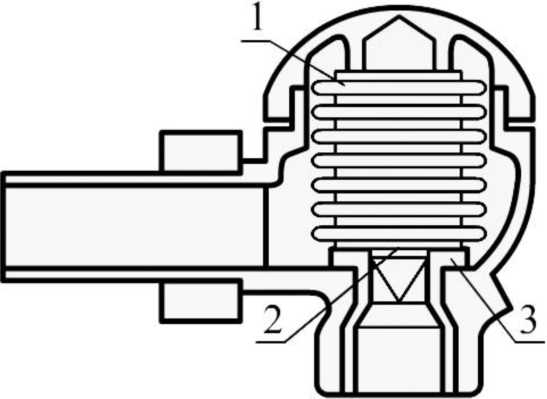

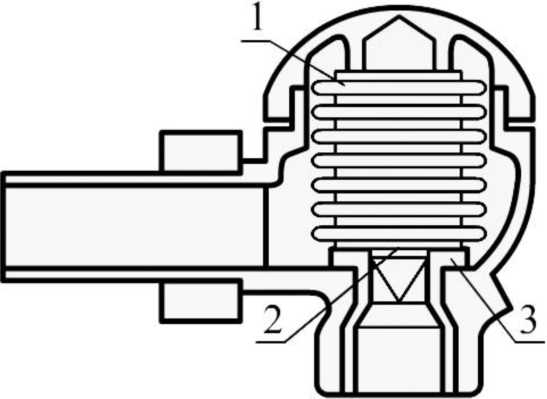

Примером термостатического конденсатоотводчика, работа которого основана на некотором переохлаждении конденсата в нем, может служить конструкция сильфонного конденсатоотводчика периодического действия (рис. 5.13).

Рис. 5.13. Термостатический конденсатоотводчик с сильфоном:

1 - сильфон; 2 - клапан; 3 - выпускное отверстие (седло)

Герметичная сильфонная гармоника 1 заполнена легкокипящей жидкостью. Если конденсатоотводчик заполнен паром, то жидкость внутри сильфона частично испаряется; вследствие увеличения внутреннего давления сильфон стремится растянуться, и клапан 2 закрывает выпускное отверстие 3. Конденсатоотводчик постепенно заполняется конденсатом, который вследствие потери теплоты через стенки прибора охлаждается ниже температуры пара, поступающего в конденсатоотводчик. При этом сильфон сжимается, и клапан открывает отверстие для выпуска конденсата. Слабым элементом такого конденсатоотводчика является термостатический сильфон, на котором со временем вследствие усталости металла появляются волосяные трещины, и конденсатоотводчик выходит из строя.

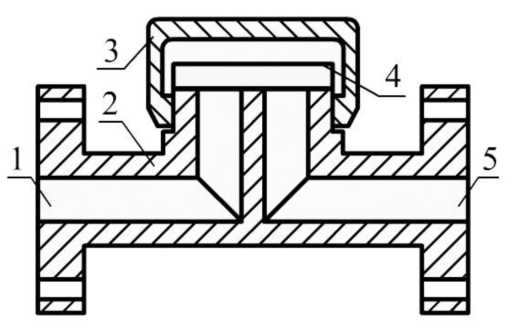

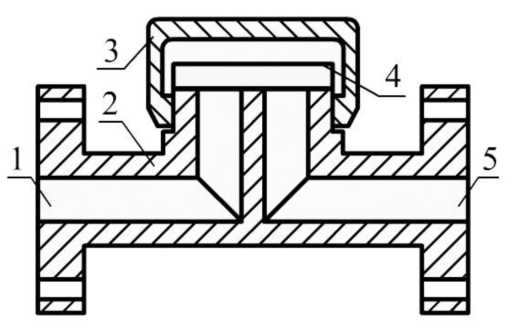

На рис. 5.14 показан термодинамический конденсатоотводчик, принцип работы которого основан на законе Бернулли. Он состоит из корпуса, накидной гайки и клапана. При заполнении стояка конденсатом клапан поднимается, и конденсат из системы удаляется до тех пор, пока не пойдет пар, скорость истечения которого гораздо больше, чем жидкости. Под действием скоростного напора клапан прижимается к седлу. Если же поток пара прервался, то клапан снова приподнимается. Клапан полностью не перекрывает поток пара, он работает в пульсирующем режиме, но при этом значительно сокращается расход пролетного пара.

Рис. 5.14. Термодинамический конденсатоотводчик:

1 - пароконденсатная смесь; 2 - корпус клапана; 3 - накидная гайка; 4 - клапан; 5 - конденсат

Опыт эксплуатации термодинамических конденсатоотводчиков на предприятиях целлюлозно-бумажной промышленности показывает, что они очень требовательны к качеству установки и эксплуатации.

Клапан должен быть установлен в строго горизонтальном положении, иначе он смещается со своего рабочего положения. Конденсат должен быть чистым, чтобы не попадали загрязнения между клапаном и седлом.

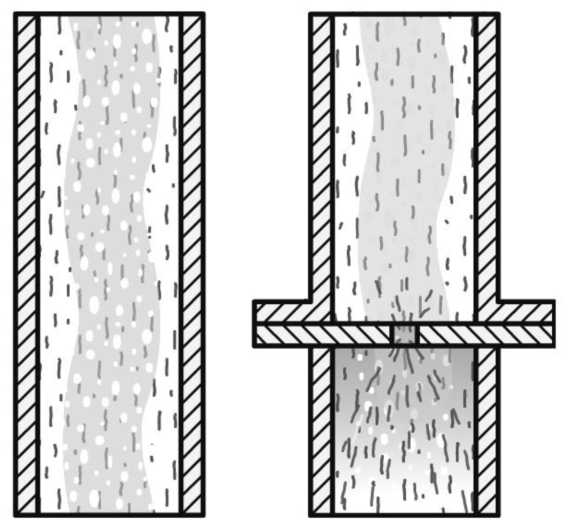

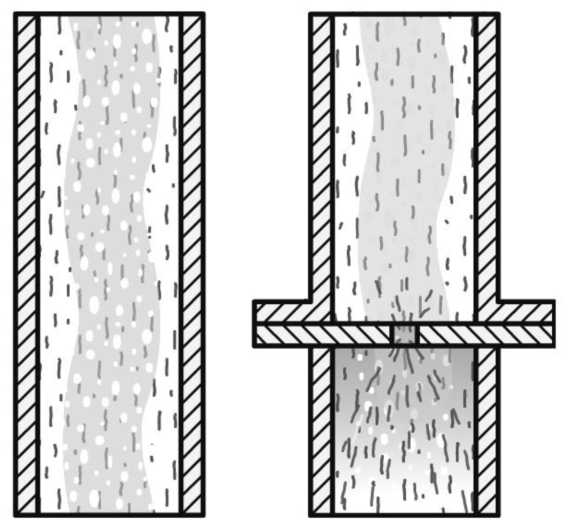

На линиях отвода конденсата из сушильных цилиндров могут устанавливаться дроссельные (подпорные) шайбы (рис. 5.15) с калиброванными отверстиями для прохода конденсата и пролетного пара, необходимого для обеспечения последующих групп цилиндров. Если же это последняя группа, то количество пролетного пара принимается на 10 - 15 % больше расхода пара, необходимого для данной группы.

Кроме того, с помощью дроссельных шайб происходит выравнивание давления пара в конденсатных стояках сушильных цилиндров, имеющих различный расход пара, в результате чего стабилизируются удаление конденсата и тепловой режим сушильных цилиндров.

Принцип действия подпорной шайбы основан на различных условиях истечения конденсата и пара через отверстие. Пропускная способность подпорной шайбы по конденсату в 30 - 40 раз больше, чем по пару. Это позволяет ей непрерывно сбрасывать конденсат при минимальном количестве пролетного пара.

Рис. 5.15. Подпорная (дроссельная) шайба

Расход пара и конденсата через шайбу определяется по формуле D = 0,01252-d2 • Ц-д/105 • Ар • р ,

где D - пропускная способность шайбы, соответствующая расходу пара в пароприемнике при его нормальном режиме работы, кг/ч; ц - коэффициент расхода, зависящий от профиля отверстия шайбы, определяемый экспериментально (обычно он имеет значение от 0,65 до 0,9); dш - внутренний диаметр шайбы для прохода пара или конденсата, мм; Дрш - разность давлений до и после подпорной

о

шайбы, МПа; р - плотность пара или конденсата перед шайбой, кг/м .

Вследствие огромной разницы в плотностях пара и воды и одинаковых значениях ц , dш и Арш расход пара через шайбу составляет всего 3 - 5 % расхода конденсата по массе.

Однако дроссельные шайбы являются нерегулируемыми устройствами с постоянным проходным сечением, в то же время изменяются параметры пара и пароконденсатной смеси, изменяется производительность машины и, соответственно, расход пара, поэтому дроссельные шайбы могут способствовать заполнению цилиндров конденсатом или, наоборот, повышенному расходу пролетного пара.

Расчет расхода теплоты и пара на сушку бумаги

Расчет расхода теплоты для многоцилиндровых сушильных установок производится по уравнениям теплового баланса в предположении, что весь процесс сушки бумажного полотна разделяется на три периода: период прогрева, а также периоды постоянной и уменьшающейся скорости сушки.

Период прогрева характеризуется тем, что влагосодержание бумажного полотна изменяется незначительно (в расчетах принимается постоянным), а температура увеличивается от начальной &о до температуры насыщения при атмосферном давлении 01.

Расход теплоты в период прогрева при этом равен:

Qi5 = — ■ °i ■ (c«i + Cw ■ Ui (A - 3 X кДж/ч >

Vie

где ^пр - коэффициент использования теплоты в период прогрева, ¥пр = 0,98 - 1,0; ссп - теплоемкость сухого полотна, ссп = 1,46 кДж/(кгК); сw - теплоемкость влаги, ^ = 4,19 кДж/(кг ■ K); Ом - производительность бумагоделательной машины по сухому материалу, кг/ч; Uc - начальное влагосодержание бумажного полотна (влагосодержание

после прессовой части), кг/кг; §о, ^1 - температура бумажного полотна начальная (при входе в сушку) и в период постоянной скорости, °С.

Период постоянной скорости сушки (первый период) характеризуется тем, что влагосодержание бумаги изменяется от начального значения Uc до критической точки ик по линейной зависимости, т. е. скорость сушки в этом периоде является величиной постоянной du/dn = const. Расход теплоты на сушку бумаги в этом периоде рассчитывается по формуле

Q1 - — ' Gi '(ui - Ue )' Г1 - — ' Gi '(ui - Ue )'(ii1 - Cw -3) > кДж/ч-

Vi V1

где ^1 - коэффициент использования теплоты в период постоянной скорости сушки, ^1 = 0,92; i^ - энтальпия образовавшегося пара в

период постоянной скорости сушки, in1 = (2500 + 2-9ч) кДж/кг; uR - критическое влагосодержание материала, для бумаги uR = 0,8 ^ 0,82 кг/кг; r1 - теплота парообразования в период постоянной скорости сушки, кДж/кг.

Период уменьшающейся скорости сушки характеризуется тем, что влагосодержание бумаги уменьшается от критического uR до конечного (равновесного) u2 по экспоненциальной зависимости, а температура изменяется от температуры в периоде постоянной

скорости 91 до конечной 92, которая близка к температуре сушильных цилиндров.

Расход теплоты в период уменьшающейся скорости сушки рассчитывается по формуле

Qi Gi [(cfii + Cw ' U2)(32 - 31 )+ (ue - U2 )'0i2 - Cw ' 32 )] , кДж/ч,

V2

где ^2 - коэффициент использования теплоты в период

уменьшающейся скорости сушки, ^2 = 0,82; 92 - температура бумажного полотна в конце сушки, °С; u2 - конечное влагосодержание бумажного полотна, u2 = 0,06 - 0,09 кг/кг; in2 - энтальпия пара в период уменьшающейся скорости сушки, in2 = (2500 + 2$2) кДж/кг; |

Скачать 2.36 Mb.

Скачать 2.36 Mb.