|

|

ИПИ. Исследование режимов работы сушильных устройств (сушильные установки)

ta<^D , C (t2 -^2 )

Согласно уточненной методике [5], объем барабана складывается из объема, необходимого для прогрева влажного материала Упр до температуры смоченного термометра, и объема, требуемого для испарения влаги Усуш. Последний определяется с помощью коэффициента масообмена вУ и средней концентрации водяных паров ДСср

Усуш=W / (3600 ■ ву ■ ДСср) , м3 .

Удельный расход теплоты на сушку материала, отнесённый к

кг испаряемой влаги

Яс _ Яисп + Янаг + Яокр . (48)

Удельный расход теплоты на испарение влаги Яисп является полезно затраченной теплотой и определяется по формуле

Яисп _ ^о + ■ t2 cw ■ #о .

4 ■ L,

|

|

3600■ wa ■ ps ■(

|

1 - в)

|

м

Длина барабана рассчитывается по формуле Ьб = V6 / (0,785 ■ D 2) , м .

Средняя продолжительность пребывания материала в барабане определяется как

Т = 3600^ Vj ■ p, ■ в с c О„« ^(1 + и2) + 0,5 ■ W ’ ’

Л

где рм - насыпная плотность материала, кг/м .

Угол наклона барабана определяется по известному времени пребывания материала в сушилке

Za = [30 ■ L6 / (D6 ■ n ■ пс) + 0,007 ■ wj ■ 180 / п , град. , где n - частота вращения барабана (от 2 до 10 об/мин).

Если полученное значение мало (меньше 0,5 град), уменьшают частоту вращения барабана n и повторяют расчет.

Потребная мощность электродвигателя для вращения барабана ориентировочно может быть определена по формуле

NOT = 0,0013 ■ D36 ■ L6 ■ рм ■ n ■ z , кВт ,

где z - коэффициент мощности, зависящий от типа насадки и степени заполнения барабана материалом, z = 0,0125 - 0,071 (рис. 4.18).

I I I I I

I I I I I

Рис. 4.18. Типы внутренних насадок и степень заполнения барабана в:

a - подъемно-лопастная, в = 12 %; б - то же, в = 14 %; в - распределительная, в = 20,6 %; г - с закрытыми ячейками, в = 27,5 %; д - комбинированная

Контрольные вопросы по главе 4

К какому типу сушилок относятся камерные сушильные установки?

При выполнении какого расчета определяются размеры сушильной установки?

Является ли теплота на испарение влаги расходной статьей в тепловом балансе камерной сушильной установки?

Как относительно материала подается воздух в установке с сопловым обдувом?

Что принимается в качестве характерного размера при расчете коэффициента конвективной теплоотдачи в установке с сопловым обдувом?

Чему равна скорость фильтрации воздуха через слой кускового материала в ленточной сушильной установке?

Какие силы будут действовать на частицу, висящую неподвижно относительно стенок трубы в восходящем потоке воздуха?

Как называется количество теплоты, переданное в единицу времени материалу, находящемуся в единице объема трубы, при разности температур в один градус?

Какую скорость имеет материал в конце разгонного участка в трубе-сушилке?

В каком диапазоне значений порозности существует кипящий слой?

Как называется скорость газа, при которой происходит образование кипящего слоя?

Какая насадка используется в барабане для сушки крупнокусковых или склонных к налипанию материалов?

Для сушки каких материалов применяют сушильный барабан?

Какой угол наклона к горизонту у сушильного барабана?

Что такое напряжение барабана по влаге Av ?

Что такое порозность слоя твердых частиц?

Что такое насыпная плотность материала?

Справедливо ли утверждение о том, что скорость витания шаровой частицы всегда больше скорости витания равновеликих не шаровых частиц?

Что происходит с порозностью кипящего слоя при увеличении расхода газа?

Что такое скорость витания частицы?

Какой должна быть скорость газа в сушильном барабане?

Какой должна быть скорость газа в пневматической сушильной установке?

ГЛАВА 5

МНОГОЦИЛИНДРОВЫЕ КОНТАКНО-КОНВЕКТИВНЫЕ СУШИЛЬНЫЕ УСТАНОВКИ

Описание сушильной части БДМ

Бумаго- и картоноделательные машины, а также пресспаты оборудуются многоцилиндровыми контактно-конвективными установками для сушки бумаги, картона и целлюлозы. Эти сушильные установки являются высокоэффективными тепломассообменными аппаратами, в которых бумажное полотно высыхает за 10 - 15 с, а скорость машины может достигать 1800 м/мин (108 км/ч). Например, пущенная в 2003 г. бумагоделательная машина РМ-11 фирмы "Voith" ежедневно вырабатывает 2592 км бумаги, что соответствует расстоянию от Рима до Москвы.

Сушильная часть состоит из одного или нескольких рядов сушильных цилиндров, обогреваемых паром и расположенных в шахматном порядке. Иногда для сокращения длины машины при сушке толстых видов картона и целлюлозы применяются установки с трех- и четырехрядным расположением сушильных цилиндров.

В качестве одежды сушильной части традиционно применялись шерстяные и хлопчатобумажные сукна, а в последние годы широкое распространение получили синтетические сушильные сетки. Сукна и сетки служат для транспортировки бумажного полотна, улучшают условия его заправки, создают более плотный контакт между влажной бумагой и нагретой поверхностью цилиндров, предотвращают коробление бумаги, образование морщин и других дефектов.

Шерстяные сукна применяются при выработке высококачественных, чисто целлюлозных видов бумаги, а хлопчатобумажные сукна - при выработке бумаги, в состав которой входит древесная масса, например, газетной, писчей, типографской и т.д. Если в сушильной части применяются сукна, то в ее конструкции предусматриваются сукносушильные цилиндры (рис. 5.1а).

Сушильные синтетические сетки обладают рядом преимуществ по сравнению с сукнами. Основным преимуществом является то, что более дорогостоящие натуральные материалы заменяются синтетическими. Кроме того, синтетические сетки имеют значительно больший срок службы, меньшую массу 1 м2 и более высокую паропроницаемость. Синтетические волокна прочные и обладают гидрофобными свойствами, поэтому сетки не требуется подсушивать (рис. 5.1б).

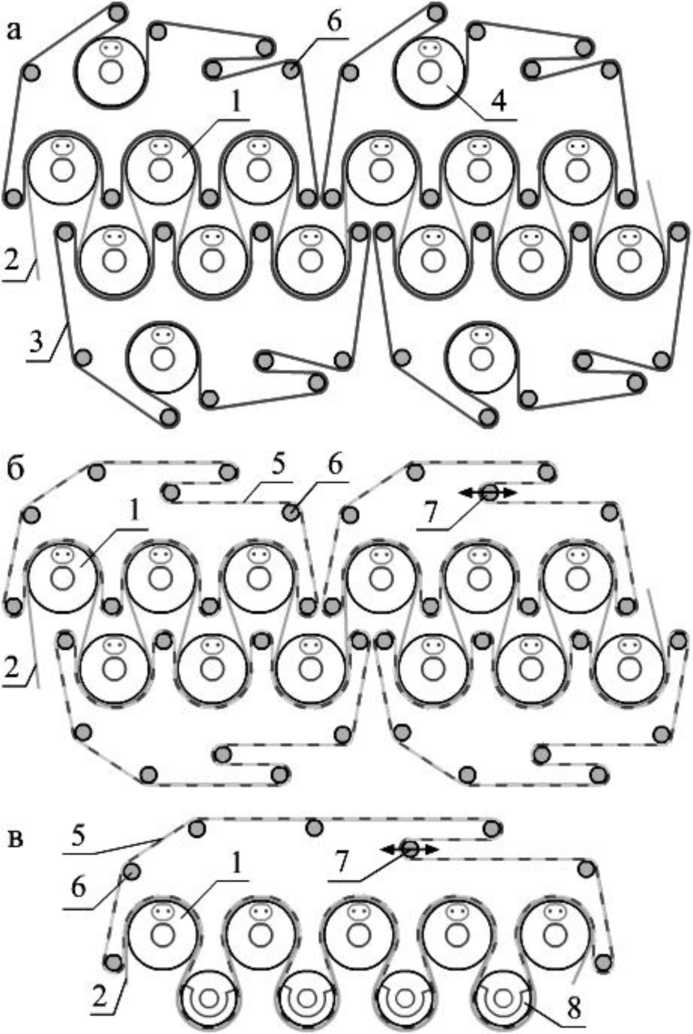

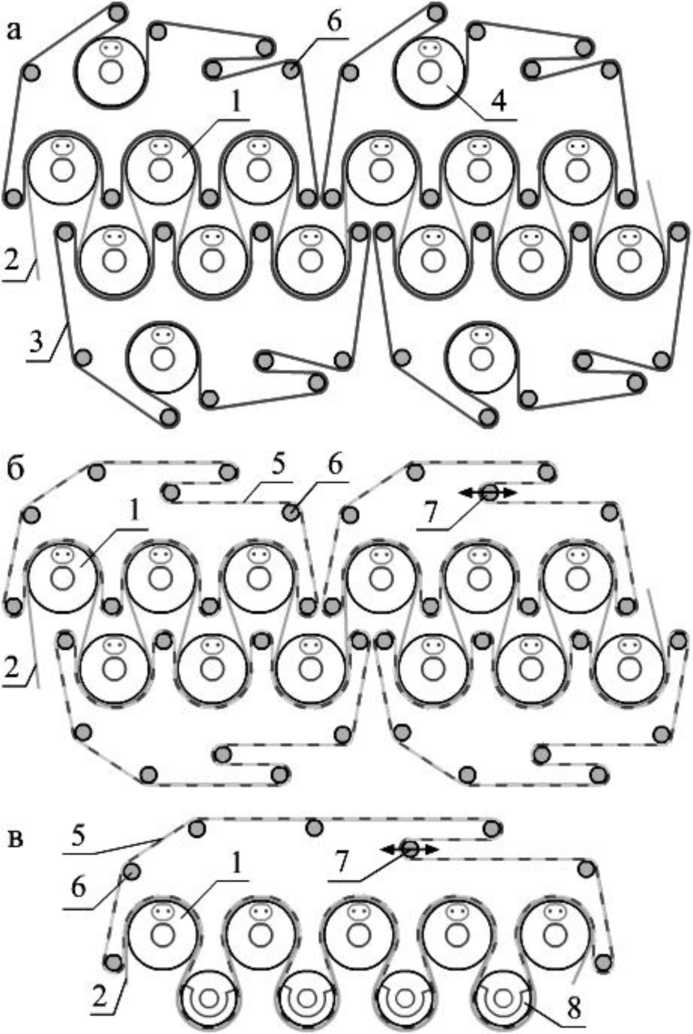

Рис. 5.1. Схемы компоновок сушильной части БДМ:

а - с сукном и сукносушителями; б - с синтетической сеткой; в - с безобрывной проводкой полотна; 1 - сушильные цилиндры; 2 - полотно; 3 - прижимное сукно; 4 - сукносушители; 5 - сетка; 6 - направляющие ролики; 7 - натяжное устройство; 8 - вакуумный вал

На современных бумагоделательных машинах, выпускающих газетную бумагу, применяется безобрывная проводка бумажного полотна, предусматривающая перемещение полотна совместно с

сушильной сеткой по цилиндрам и межцилиндровым участкам свободного хода (рис. 5.1в). При такой схеме вместо нижнего ряда цилиндров устанавливают вакуумные валы. Они служат для обеспечения плотного прилегания бумажного полотна к поверхности сетки с целью предотвращения образования пузырей.

Применение безобрывной проводки повышает производительность машины за счет сокращения простоев при обрывах, способствует равномерному распределению влажности по ширине. Также сокращается количество сетковедущих валиков, и увеличивается доля охвата верхних цилиндров полотном.

Основным узлом в контактно-конвективных установках является сушильный цилиндр, который изготавливается из модифицированного чугуна, диаметром от 1,5 до 2,2 м и длиной до 10 м. Толщина стенки цилиндра достигает 20 - 30 мм. С торцов к цилиндрам прикреплены крышки с чугунными пустотелыми стальными цапфами, через которые в полость цилиндра подается пар и отводится конденсат (рис. 5.2). Подвод пара и отвод конденсата выполняется односторонним, а для широких машин - двухсторонним.

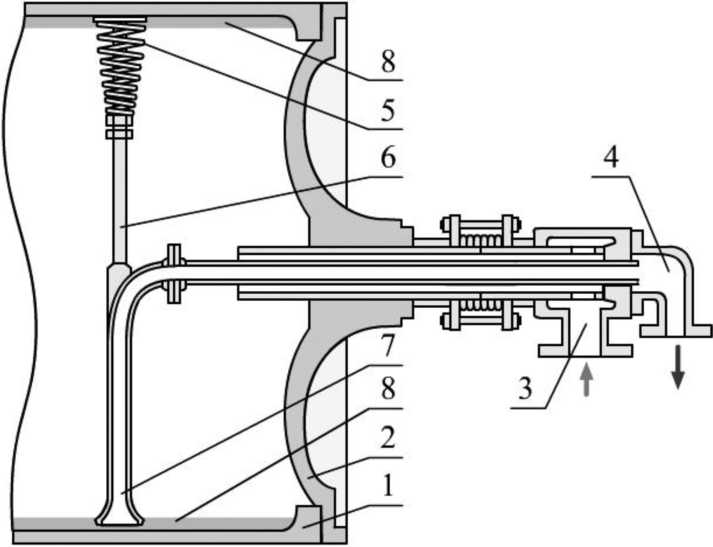

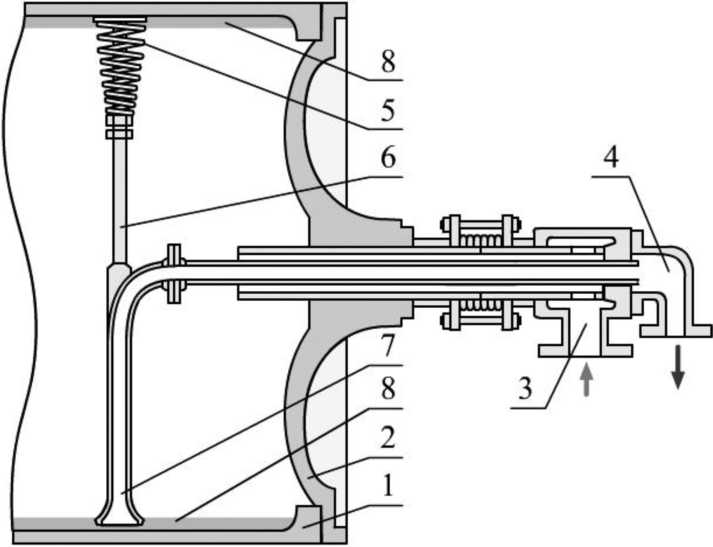

Рис. 5.2. Сушильный цилиндр БДМ:

1 - корпус цилиндра; 2 - торцовая крышка; 3 - подвод пара; 4 - отвод конденсата; 5 - распорная пружина; 6 - штанга; 7 - сифонная трубка; 8 - конденсатное кольцо

Наружную поверхность цилиндров шлифуют для придания ей гладкости и получения более высокого коэффициента теплоотдачи к бумажному полотну.

Внутреннюю поверхность цилиндров протачивают для получения стенки одинаковой толщины с целью равномерного распределения температуры поверхности и облегчения балансировки.

Сушильные цилиндры - это сосуды, работающие под давлением, которое может достигать 1 МПа (10 кг/см2), поэтому к качеству корпуса цилиндров предъявляются жесткие требования.

Количество сушильных цилиндров (до сотни), устанавливаемых на бумагоделательных машинах, зависит от многочисленных факторов, но основными из них являются скорость машины, свойства вырабатываемого материала и его начальная и конечная влажность, масса квадратного метра вырабатываемой продукции, температура сушильных цилиндров, температура и влажность воздуха в межцилиндровых пространствах.

Сушильные части оборудуются теплоизолированными вентиляционными колпаками закрытого, полузакрытого или открытого типов в целях повышения эффективности работы сушильных цилиндров и создания необходимых санитарногигиенических условий в зале.

В пределах сушильной части могут располагаться дополнительные источники теплоты: колпаки скоростной сушки, инфракрасные излучатели, конвективные сушильные шкафы, устройства продувки горячим воздухом межцилиндровых пространств.

Теплообмен на сушильных цилиндрах

Схема теплообмена на сушильном цилиндре представлена на рис. 5.3.

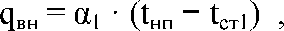

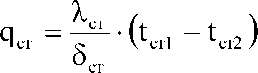

Плотности теплового потока от конденсирующегося пара к внутренней стенке сушильного цилиндра (Явн), через стенку цилиндра (Яст), от наружной стенки к полотну бумаги (Янар) описываются следующими уравнениями

(5.1)

(5.2)

Янар а2 0-ст2 ^6) фц + акв (^-ст2 - (1 фц) ,

(5.3)

где а1 - коэффициент теплоотдачи от конденсирующегося пара к

л

внутренней стенке сушильного цилиндра, Вт/(м ■ K);

Хст - теплопроводность стенки сушильного цилиндра, Вт/(м ■ K);

ст - толщина стенки сушильного цилиндра, м; а2 - коэффициент

теплоотдачи (контактного теплообмена) от наружной стенки

л

цилиндра к поверхности бумажного полотна, Вт/(м ■ K); фц - доля

охвата сушильного цилиндра бумажным полотном; акв -

коэффициент конвективной теплоотдачи от наружной поверхности

л

цилиндра к воздуху, Вт/(м ■ K); 1нп - температура насыщенного пара в

полости сушильного цилиндра, °С; 1;сх1, 1ст2 - температура внутренней

и наружной стенок цилиндра, соответственно, °С; 1;в - температура

воздуха в межцилиндровом пространстве, °С; - средняя темпера-

тура бумажного полотна на цилиндре, °С.

Обозначим долю теплоты, отдаваемой боковой поверхностью

цилиндра воздуху

|

|

|

Скачать 2.36 Mb.

Скачать 2.36 Mb.