Механизм газораспределения. Общее устройство и принцип действия

Скачать 2.55 Mb. Скачать 2.55 Mb.

|

|

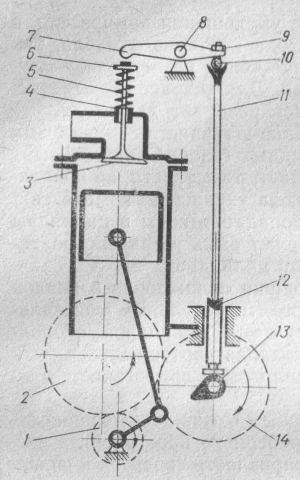

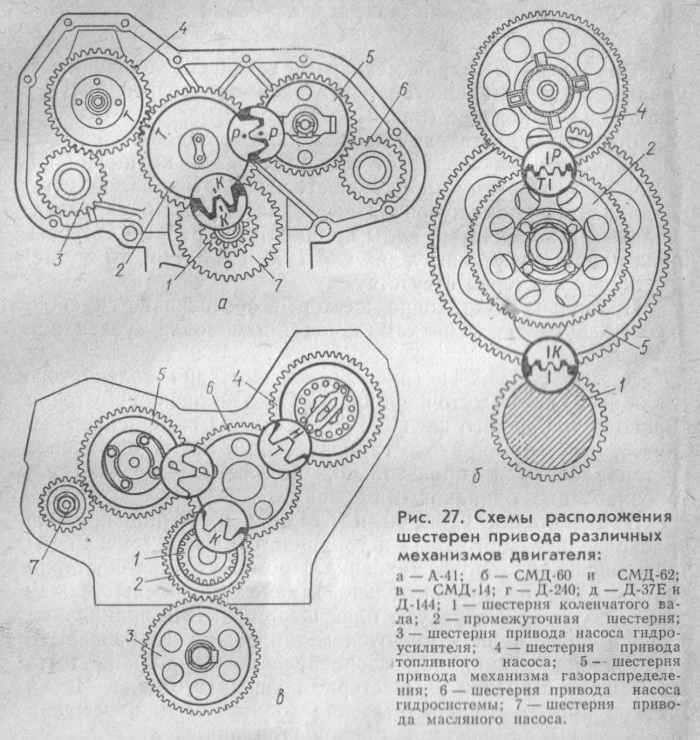

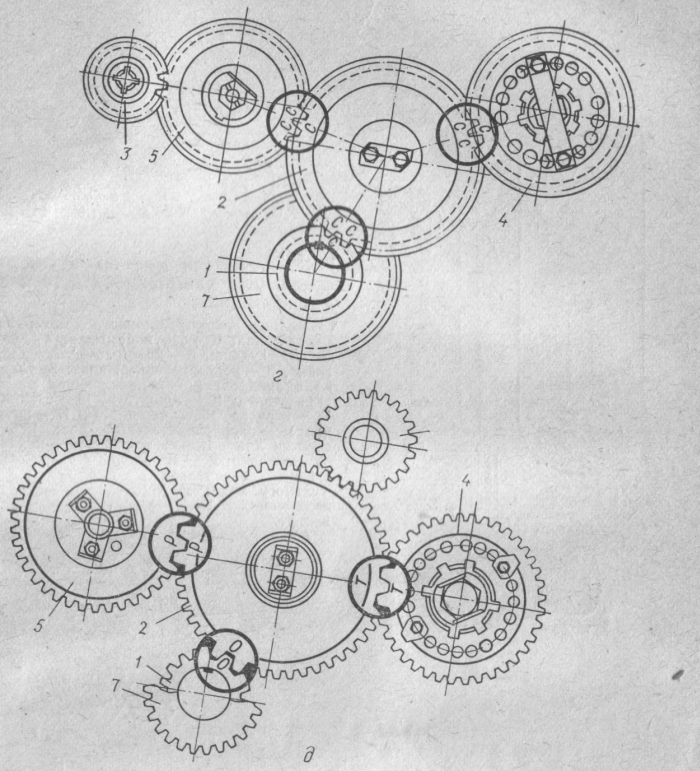

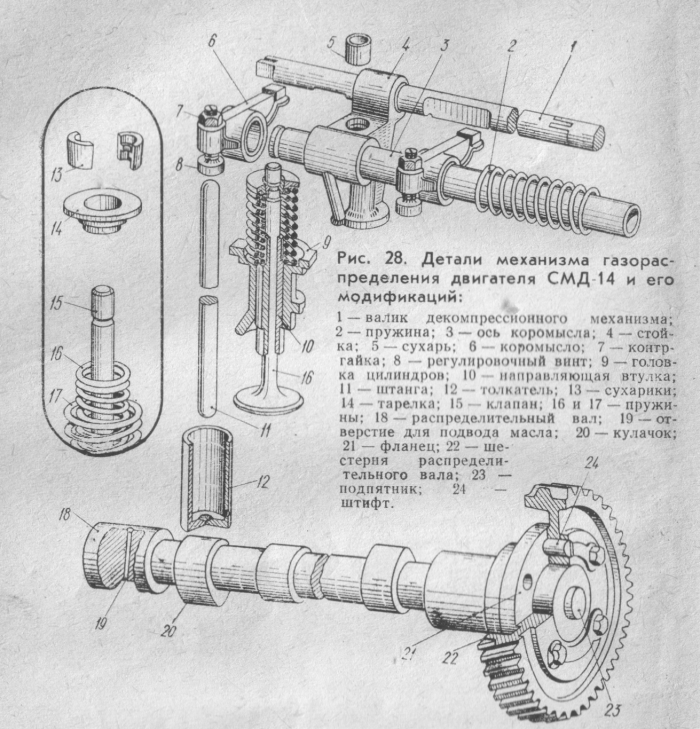

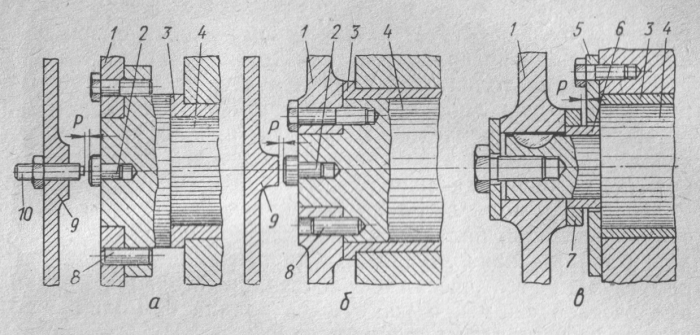

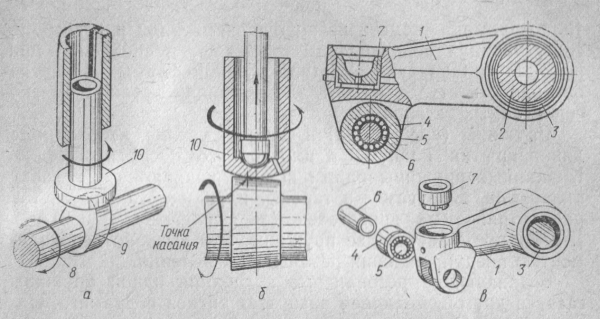

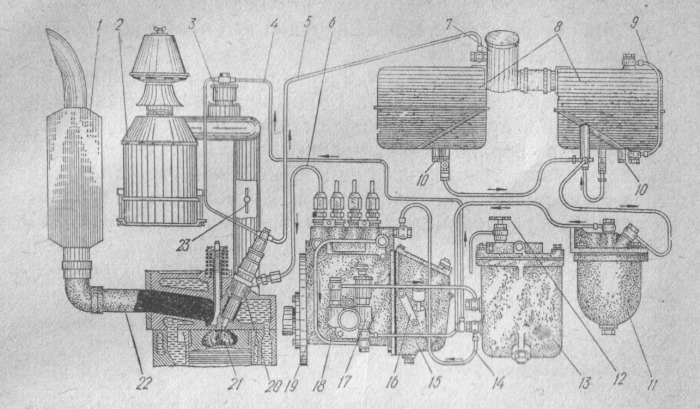

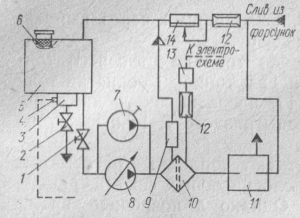

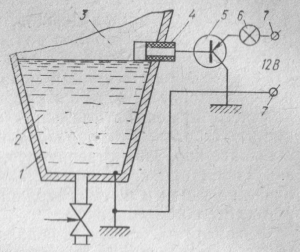

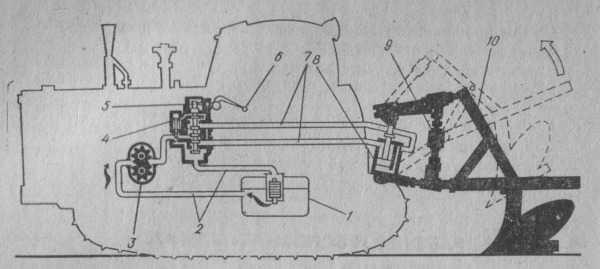

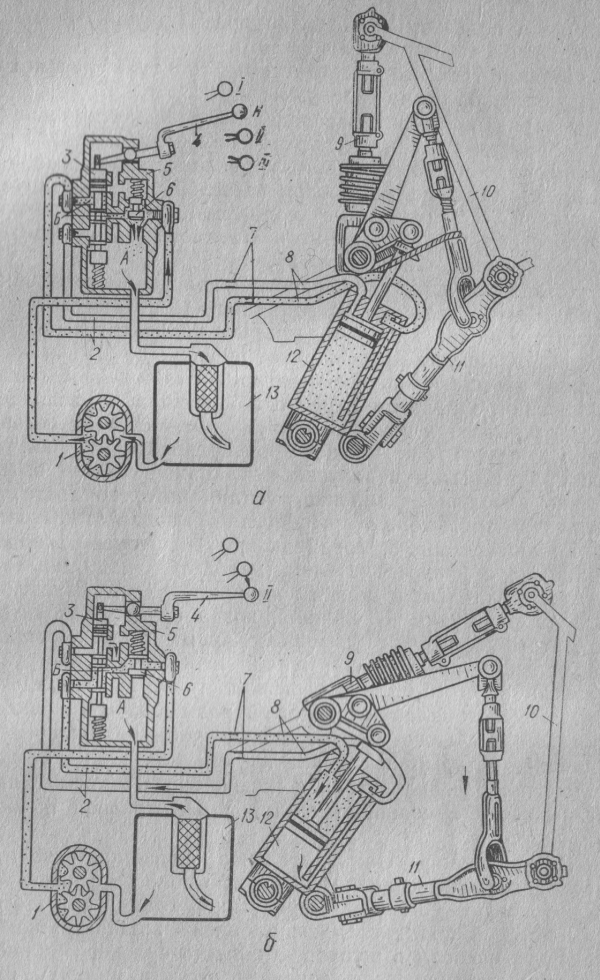

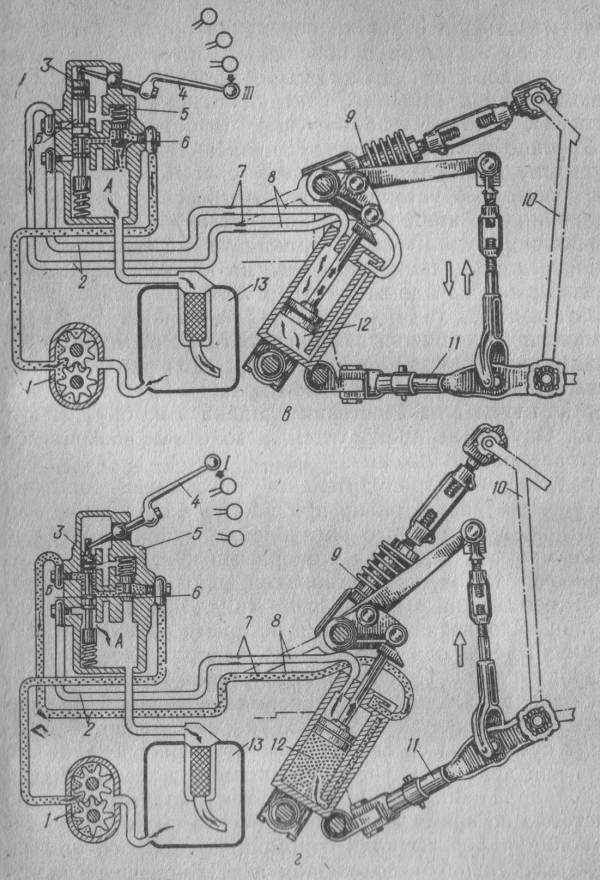

Механизм газораспределения. Общее устройство и принцип действия  24. Схема верхнеклапанного механизма газораспределения. 1 — шестерня коленчатого вала; 2 — промежуточная шестерня; 3 — клапан; 4 — направляющая втулка; 5 — пружина; б — упорная тарелка; 7 — коромысло; 8 — ось коромысла; 9 — контргайка; 10 — регулировочный винт; 11 — штанга; 12 — толкатель; 13 — распределительный вал; 14 — шестерня распределительного вала. Для впуска в цилиндры двигателя свежего заряда и выпуска продуктов сгорания необходимо в нужные моменты и при определенных углах поворота коленчатого вала соединять цилиндры с впускными и выпускными каналами. Это обеспечивается механизмом газораспределения. Дизельный двигатель имеет клапанный механизм газораспределения с верхним (подвесным) расположением клапанов (рис. 24). Он состоит из приводной шестерни, распределительного вала, толкателей, штанг, регулировочных винтов с контргайками, коромысел и стоек, клапанных пружин с деталями крепления и клапанов. Работа механизма газораспределения. Во время работы двигателя коленчатый вал через шестерни 1, 2 и 14 приводит во вращение распределительный вал 13. Количество кулачков распределительного вала равняется количеству клапанов, а каждый цилиндр современного тракторного дизельного двигателя имеет два клапана: впускной и выпускной. В нужный момент кулачок подходит к толкателю 12, поднимает его, а вместе с ним и штангу 11, которая через регулировочный винт 10 давит на плечо коромысла 7. Коромысло поворачивается вокруг оси 8 и другим плечом нажимает на клапан 3, сжимая при этом пружину 5. Между головкой клапана и седлом образуется зазор, благодаря которому надпоршневая полость цилиндра сообщается с атмосферой. Закрываются клапаны под действием пружин. Скорость подъема и опускания клапанов, а следовательно, и продолжительность времени, когда открыто сообщение между надпоршневой полостью и атмосферой, зависят от профиля кулачков. Необходимая последовательность от- инять цилиндры с впускными и выпускными каналами. Это обеспечивается механизмом газораспределения. Дизельный двигатель имеет клапанный механизм газораспределения с верхним (подвесным) расположением клапанов (рис. 24). Он состоит из приводной шестерни, распределительного вала, толкателей, штанг, регулировочных винтов с контргайками, коро- мысел и стоек, клапанных пружин с деталями крепления и клапанов. Работа механизма газораспределения. Во время работы двигателя коленчатый вал через шестерни 1, 2 и 14 приводит во вращение распределительный вал 13. Количество кулачков распределительного вала равняется количеству клапанов, а каждый цилиндр современного тракторного дизельного двигателя имеет два клапана: впускной и выпускной. В нужный момент кулачок подходит к толкателю 12, поднимает его, а вместе с ним и штангу 11, которая через регулировочный винт 10 давит на плечо коромысла 7. Коромысло поворачивается вокруг оси 8 и другим плечом нажимает на клапан 3, сжимая при этом пружину 5. Между головкой клапана и седлом образуется зазор, благодаря которому надпоршневая полость цилиндра сообщается с атмосферой. Закрываются клапаны под действием пружин. Скорость подъема и опускания клапанов, а следовательно, и продолжительность времени, когда открыто сообщение между надпоршневой полостью и атмосферой, зависят от профиля кулачков. Необходимая последовательность открытия клапанов цилиндров соответствует порядку работы двигателя и достигается определенным размещением кулачков на валу. Клапаны должны открываться и закрываться при определенных положениях поршней в цилиндрах. Согласованность действия газораспределительного и кривошипно-ша-тунного механизмов обеспечивается установкой распределительных шестерен по специальным меткам. Шестерня распределительного вала 14 имеет вдвое больше зубьев, чем шестерня коленчатого вала 1, что обеспечивает вдвое меньшую частоту вращения распределительного вала по отношению к коленчатому. Таким образом, за два оборота коленчатого вала, т. е. за рабочий цикл, впускные и выпускные клапаны открываются только по одному разу. Во время работы двигателя его детали нагреваются, в результате чего их размеры увеличиваются. Чтобы компенсировать удлинение подвижных деталей механизма газораспределения (рис. 24), нарушающее плотность посадки клапанов в седлах, предусмотрен тепловой зазор. Он устанавливается регулировочным винтом 10 между клапаном и бойком коромысла (в пределах 0,25—0,5 мм). Отклонение величин зазоров от установленных для данного двигателя нарушает его работу и может привести к поломке деталей. Так, недостаточный зазор приводит к неплотной посадке клапана в седле, прорыву через зазор горячих газов и перегреву клапана (возможно коробление тарелки клапана и обгорание рабочей фаски). Увеличенный зазор сокращает время и уменьшает величину открытия клапана, вследствие чего уменьшается наполнение цилиндра свежим зарядом и ухудшается очистка цилиндра от продуктов сгорания. Работа двигателя с увеличенными тепловыми зазорами сопровождается звонкими стуками Детали механизма газораспределения Приводная шестерня механизма газораспределения расположена у большинства двигателей в передней части в специальном картере (рис. 27). Во многих двигателях направление вращения распределительного вала совпадает с направлением вращения коленчатого. Поэтому между шестернями этих валов устанавливается промежуточная шестерня 2. Если распределительный и коленчатый валы вращаются в разные стороны, как, например, у двигателях СМД-60 и СМД-62, то промежуточная шестерня отсутствует.  27. Схемы расположения шестерен привода различных механизмов двигателя: а — А-41; б — СМД-60 и СМД-62; D — СМД-14; г —Д-240; д — Д-37Е и Д-144; 1 — шестерня коленчатого вала; 2 — промежуточная шестерня; 3 — шестерня привода насоса гидроусилителя; 4 — шестерня привода топливного насоса; 5 — шестерня привода механизма газораспределения; 6 — шестерня привода насоса гидросистемы; 7 — шестерня приво-да масляного насоса.  27. Схемы расположения шестерен привода различных механизмов двигателя Правильная установка шестерен обеспечивается сборкой по буквенным меткам, нанесенным возле зубьев или впадин. У двигателя А-41 (рис. 27, а) шестерня коленчатого вала через промежуточную приводит во вращение шестерни привода топливного насоса 4 и механизма газораспределения 5. Шестерни привода гидронасосов и масляного насоса устанавливаются произвольно, остальные —по меткам, обозначенным одинаковыми буквами. В двигателях СМД-60 и СМД-62 шестерни привода распределительного вала и топливного насоса (рис. 27, б) размещены со стороны маховика. Промежуточная шестерня и шестерня распределительного вала скреплены между собой болтами и образуют блок шестерен. Для правильной сборки на шестернях имеются метки. Метка «К» на шестерне привода механизма газораспределения должна быть совмещена с риской на шестерне коленчатого вала. Метка «Т» на промежуточной шестерне должна быть совмещена с меткой «Р» на шестерне привода топливного насоса. Метки на распределительных шестернях двигателей СМД-14 показаны на рис. 27, в. Буквы «К» и «Р» на промежуточной шестерне должны совпадать с такими же на шестернях коленчатого и распределительного валов, а буква «Т» с буквой «Т» (в вихрекамерных дизелях без наддува) или «Н» (в дизелях с камерой в поршне и с наддувом) на шестерне привода топливного насоса. На промежуточной шестерне и шестернях коленчатого, распределительного и вала привода топливного насоса двигателя Д-240 (рис. 27, г) нанесены метки «С», которые нужно совместить при сборке. В двигателях Д-37 и Д-144 сопряжение шестерен коленчатого вала и промежуточной обозначено буквой «О» (рис. 27, д), промежуточной и распределительного вала —буквой «Р»; промежуточной и топливного насоса— буквой «Т».  28. Детали механизма газораспределения двигателя СМД 14 и его Модификаций. Распределительный вал (рис. 28) имеет кулачки 20, опорные шейки и фланец крепления приводной шестерни 21. Вал стальной, его рабочие поверхности (кулачки и шейки) закаливают токами высокой частоты на небольшую глубину с последующей шлифовкой. Такая обработка позволяет достичь твердой, износостойкой рабочей поверхности при сохранении упругости вала в целом. Подшипниками валов служат отверстия, расточенные непосредственно в блок-картере (СМД-60, СМД-62 — кроме заднего) или запресованные и расточенные по размеру шеек втулки, изготовленные из антифрикционного чугуна (Д-37Е, Д-144, Д-240 — средняя и задняя) или бронзы (Д-240 — передняя, СМД-60, СМД-62 — задняя, СМД-14 — передняя). У большинства двигателей опорные шейки имеют разные диаметры: со стороны приводной шестерни наибольший, с противоположной — наименьший. Эта конструктивная особенность обусловлена тем, что при сборочных работах распределительный вал вставляется в отверстия с торца картера двигателя. Осевое перемещение (разбег) распределительного вала ограничивается разными способами (рис. 29). В двигателях СМД-14 (рис. 29, а) осевое перемещение вала в сторону приводной шестерни 1 ограничивается упором подпятника 2 в упорный винт 10, ввернутый в крышку картера распределительных шестерен. Перемещение вала в обратную сторону ограничивается буртиком на втулке 3. В случае вывинчивания упорного винта, а также после снятия и последующей установки крышки распределительных шестерен нужно отрегулировать осевой разбег вала путем заворачивания винта до упора в подпятник с последующим отворачиванием на пол-оборота. В таком положении винт фиксируется контргайкой. Осевой разбег распределительных валов двигателей Д-21А, Д-37Е, Д-144 ограничивается аналогично описанному выше. Разница только в том (рис. 29, б), что подпятник 2 упирается непосрдественнно в прилив крышки картера распределительных шестерен.  29. Схема устройств, ограничивающих осевое перемещение распределительных валов. а, б — ограничение перемещения штифтом; в — ограничение перемещения фланцем; 1 — шестерня; 2 — подпятник; 3 — втулка; 4 — распределительный вал; 5 — упорный фланец; 6 — дистанционная втулка; 7 — упорное кольцо; 8 — штифт; 9 — крышка картера распределительных шестерен; 10 — упорный винт; Р — возможное осевое перемещение вала. У остальных рассматриваемых двигателей осевое перемещение валов ограничивается (рис. 29, в) фланцами и кольцами. Перемещение вала в сторону шестерни ограничивается упорным фланцем 5, прикрепленным болтами к стенке блок-картера; движение в обратную сторону — упорным кольцом 7. Нормальный разбег распределительного вала составляет 0,1—0,28 мм. Толкатели передают усилие от кулачков распределительного вала на штанги. Их изготавливают из стали или чугуна. Применяются толкатели (рис. 30) грибовидные с плоской опорной поверхностью, цилиндрические со сферической опорной поверхностью и рычажного типа с роликами.  30. Конструкции толкателей. а — грибовидный с плоской опорной поверхностью; б — цилиндрический со сферической опорной поверхностью; в — роликовый: 1 — рычаг; 2 — ось рычага; 3 — втулка; 4 — ролик; 5 — игольчатый подшипник; 6 — ось ролика; 7 — пята; 8 — распределительный вал; 9 — кулачок; 10 — толкатель; 11 — направляющая втулка. Разнообразие конструкций вызвано стремлением максимально уменьшить износ трущихся поверхностей. С этой целью толкатель (рис. 30, а) относительно кулачка распределительного вала размещен так, что их оси смещены на 1—2 мм (двигатели СМД). Если опорная поверхность толкателя сферическая (рис. 30, б), то он работает в паре с конусным кулачком распределительного вала (Д-240). Такие конструкции обеспечивают толкателям возможность совершать во время работы двигателя одновременно с возвратно-поступательным и вращательное движение. Это способствует равномерному износу опорных и направляющих поверхностей толкателей. Направляющими поверхностями толкателей являются втулки из антифрикционного чугуна либо стенки отверстий в блок-картерах. Применение роликового толкателя (рис. 30, в) заменяет трение скольжения в контакте поверхностей толкателя и кулачка на трение качения (А-41). Толкатель колеблется на полой оси 2, установленной в прикрепленной болтами к блок-картеру опоре. В его головку запрессована втулка 3, в другом конце в специальном гнезде — термически обработанная стальная пята 7 сферической формы, в ушке — ось ролика 6. Ролик вращается на игольчатом подшипнике 5. Штанга (см. рис. 28) 11—это стальной (Д-240, СМД-60, СМД-62) стержень, стальная (А-41) или дюралюминиевая (Д-21А, Д-37Е, Д-144) трубка. Трубчатые штанги имеют стальные наконечники. Рабочие поверхности штанг для уменьшения износа закалены. Коромысло (см. рис. 28) 6 представляет собой стальной неравноплечий рычаг, свободно установленный на оси 3. Ось укреплена на стойках 4, прикрепленных болтами к головке блок-картера. В резьбовом отверстии короткого плеча коромысла при помощи контргайки крепится регулировочный винт 8, предназначенный для установки и изменения теплового зазора в механизме газораспределения. Длинное плечо коромысла заканчивается утолщением (бойком), рабочая поверхность которого для уменьшения износа закаляется и полируется. Разной длиной плеч коромысла достигается необходимый ход клапана при сравнительно малом ходе передающих деталей (толкателя, штанги), что уменьшает инерционные силы возвратно-поступательно движущихся деталей. Поверхности трения смазываются маслом, которое подводится по трубчатой оси к втулкам и по сверлениям в,коромысле — к регулировочному винту. Клапан — сообщает или разобщает полость цилиндра с атмосферой. Клапан состоит из головки (тарелки) и стержня (тела). Для плотной посадки клапана в седле и, следовательно, надежного разобщения надпоршневой полости и атмосферы тарелка клапана имеет фаску, шлифованную обычно под углом 45°. Такая же фаска придана седлу клапана в головке блока цилиндров. В процессе сборки фаски клапанов притираются к фаскам седел при помощи специальных паст. Для улучшения наполнения цилиндров свежим зарядом тарелки впускных клапанов многих двигателей имеют диаметр несколько больше, чем выпускных. Стержень клапана обеспечивает ему направление движения и крепление, а также отвод тепла от головки. Плавный переход от головки к телу придает клапану большую прочность, способствует лучшему отводу тепла от головки и уменьшает сопротивление движению воздуха или продуктов сгорания. Клапаны работают в неблагоприятных условиях. Впускные клапаны нагреваются до 300—400°С, выпускные — до 600—800°С. Тарелки клапанов подвергаются агрессивному действию сгорающих газов, а стержни движутся в условиях полусухого трения. Поэтому материал клапанов должен быть прочным, противостоять коррозии и стиранию. Этим требованиям удовлетворяет высоколегированная сталь. Впускные клапаны тракторных дизелей изготовлены из хромоникелевой или хромистой стали, а выпускные—из жаростойкой. Иногда из жаростойкой стали выполняют и впускные клапаны (Д-240, СМД-60, СМД-62). Стержни клапанов располагаются в чугунных, стальных, металлокерамических или биметаллических направляющих втулках, запресованных в головки блоков цилиндров. Meталлокерамика — смесь из порошков металла и керамики, спрессованная под большим давлением и спекаемая при высокой температуре в детали нужной формы. Пористая поверхность втулок из металлокерамики улучшает смазку сопрягаемых деталей. Пружины (см. рис. 28) 2 создают усилие, необходимое для закрытия клапана и плотной его посадки в седло. Клапанные пружины одним концом упираются в головку цилиндров, а другим — в тарелку клапана. У большинства рассматриваемых двигателей (за исключением Д-21А и Д-37Е) применяется две пружины. Это вызвано необходимостью предупреждения резонансных явлений. Возникающие резонансные колебания одной пружины гасятся другой, имеющей иные шаг витков и диаметр. Однако наличие двух пружин повышает надежность работы механизма газораспределения, так как при поломке одной пружины клапан удерживается другой. Пружины располагаются на клапане навивкой в противоположные стороны для предупреждения их заклинивания в случае поломки. Клапанные пружины двигателей Д-21А и Д-37Е выполнены с переменным шагом витков. Удерживаются клапаны при помощи сухариков и тарелок пружин. Для установки сухариков (разрезной конической шайбы) в противоположном головке конце клапана предусмотрена выточка. Сухарики обжимаются тарелкой пружин и таким образом удерживают в ней клапан. В двигателях А-41, СМД-60, СМД-62 между тарелкой пружины и сухариками установлена закаленная втулка, что обеспечивает клапану возможность поворачиваться относительно тарелки. Это благоприятно отражается на работоспособности трущихся поверхностей клапана, обеспечивая их равномерный износ. Система питания Общее устройство и принцип действия системы питания Система питания дизельного двигателя обеспечивает раздельную подачу воздуха и топлива в цилиндры, а также отвод из них продуктов сгорания в окружающую среду. В зависимости от выполняемых функций элементы системы питания можно условно разделить на три группы: приборы, обеспечивающие подачу воздуха; приборы, обеспечивающие подачу топлива; приборы, обеспечивающие отвод отработавших газов в атмосферу. Рассмотрим общее устройство системы питания на примере двигателя Д-240 (рис. 32).  32. Система питания двигателя Д-240 (тракторов МТЗ-80, МТЗ-82, Т-70С 1 — глушитель; 2 — воздухоочиститель; 3 — электрофакельный подогреватель; 4, 14 — топливопроводы низкого давления; 5 — дренажная трубка; 6 — топливопровод высокого давления; 7— заливная горловина; 8—баки; 9 — топливомерная трубка; 10 — сливной кран; 11 и 13 — фильтры грубой и тонкой очистки топлива; 12 — продувочный вентиль; 15 — регулятор топливного насоса высокого давления; 16 — рычаг регулятора; 17 — подкачивающий насос с насосом ручной подкачки; 18 — перепускной топливопровод; 19 — топливный насос высокого давления; 20—форсунка; 21 — камера сгорания; 22 — выпускной коллектор; 23 — заслонка аварийной остановки двигателя. Воздух, засасываемый в цилиндры двигателя при тактах впуска, очищается в воздухоочистителе. Воздухоочистители, в которых применяются несколько способов очистки воздуха, называются комбинированными. Именно такие в настоящее время применяются на тракторах. Итак, очистку и подачу воздуха в цилиндры двигателя обеспечивают воздухоочиститель, впускная труба и впускной коллектор. Во впускной трубе некоторых двигателей установлена заслонка 23, предназначенная для немедленной остановки двигателя в аварийной ситуации. При наличии турбокомпрессора (СМД-60, СМД-62) подача воздуха в цилиндры осуществляется более сложным путем: воздух нагнетается центробежным компрессором, который имеет привод от турбины, приводимой в действие отработавшими газами, выходящими через выпускную трубу и глушитель в атмосферу. К элементам системы подачи топлива относятся топливный бак 8, фильтры грубой 11 и тонкой 13 очистки топлива, подкачивающий насос 17, насос высокого давления 19, форсунки 20, топливопроводы низкого 4, 14 и высокого 6 давления. В системах питания применяют топливные насосы высокого давления, имеющие число насосных секций, равное числу цилиндров двигателя. Однако в последнее время активно внедряются топливные насосы распределительного типа которые имеют одну или две секции и обеспечивают дозировку, нагнетание и распределение топлива по цилиндрам в необходимой последовательности. Отвод продуктов сгорания из цилиндров обеспечивается выпускным коллектором 22 и глушителем 1 Действует система питания следующим образом. Топливо из расходного бака 8 самотеком поступает в Фильтр грубой очистки 11. Очищенное от грубых механических примесей топливо отсасывается гюд^ч.тающим нягосом 17 и нагнетается под давлением примерно 0,2 MПa в фильтр тонкой очистки 13. От фильтра тонкой очистки топливо подается в головку топливного насоса 19, а оттуда — к его секциям. Поскольку к насосу топливо подается с избытком, чтобы избежать подсоса воздуха, часть его перепускается специальным клапаном и возвращается по топливопроводу 18 в подкачивающий насос. В некоторых двигателях (СМД-60, СМД-62 и др.) топливо отводится не к подкачивающему насосу, а в бак. Это исключает излишний подогрев, уменьшение цикловой подачи топлива и снижение мощности двигателя. Секции топливного насоса в соответствии с порядком работы цилиндров двигателя и в необходимом количестве подают топливо по топливопроводам высокого давления 6 к форсункам 20, которые впрыскивают его под давлением в пределах 17,5 МПа в камеры сгорания. Топливо, просочившееся через зазоры между деталями форсунок, отводится дренажными трубками 5 в бак. Очищенный воздушным фильтром 2 воздух поступает во время такта впуска через впускную трубу и впускной коллектор в цилиндр. При такте сжатия он сжимается и нагревается Подача в эту среду струи мелкораспыленного топлива приводит к образованию топливо-воздушной смеси, которая самовоспламеняется.  33. Схема типовой топливной системы тракторного дизельного двигателя. 1—топливозаборник с краном; 2 — сливной кран; 3 — отстойник; 4 — датчик сигнализатора воды; 5 — топливный бак: 6 — сетчатый фильтр; 7 — насос ручной подкачки; 8 — подкачивающий насос; 9 — клапан удаления воздуха; 10 — фильтр тонкой очистки; 11 — насос высокого давления; 12 — дроссель; 13 — датчик сигнализатора загрязненности фильтров; 14 — перепускной клапан. Заданный скоростной режим работы двигателя поддерживается регулятором 15, который автоматически изменяет подачу топлива в цилиндры при изменении нагрузки. Рычаг регулятора 16 служит для включения и изменения подачи топлива в цилиндры. Насос ручной подкачки обеспечивает заполнение системы топливом и удаление из нее воздуха. В результате проведенных научно-исследовательских работ по совершенствованию топливных систем дизелей в части повышения качества очистки топлива и улучшения приспособленности к техническому обслуживанию разработана- и внедряется тракторными заводами типовая система подачи топлива, представленная на рис. 33. Характерными особенностями такой системы являются следующие. 1. Применен сигнализатор, дающий оперативную информацию о накоплении воды в отстое, образующемся в баке, с целыо своевременного ее удаления. Контроль производится дистанционно, из кабины трактора. Принцип работы сигнализатора основан на существенном различии электрического сопротивления воды и дизельного топлива. Датчик сигнализатора (рис. 34) представляет собой электрод 4, изолированный от корпуса отстойника и связанный с пороговой электрической схемой, состоящей из транзистора 5, источника питания постоянного тока 7, сигнальной лампы 6.  34. Сигнализатор воды в отстойнике. 1 — отстойник; 2—вода; 3 — топливо; 4 —электрод; 5 — транзистор; 6 — сигнальная лампа; 7 — источник питания. При достижении водой определенного уровня (обусловленного расположением датчика) резко снижается сопротивление между датчиком и корпусом отстойника. В результате возрастает сила тока в базовой цепи транзистора: транзистор открывается, возрастает сила тока в цепи эмиттера с источником питания, и загорается сигнальная лампа, установленная на щитке приборов. 2. Применен сигнализатор состояния фильтра тонкой очистки и топливоподкачивающего насоса. Для обеспечения надежного наполнения топливом насоса высокого давления, сохранения его производительности и мощности двигателя на всех режимах его работы необходимо, чтобы давление подаваемого к насосу топлива было не ниже определенного (минимального) значения. Снижение давления может быть обусловлено загрязнением фильтра тонкой очистки, повышенным износом топливо-подкачивающего насоса или неисправностью перепускного клапана. Сигнализатор представляет собой датчик мембранного типа 13 (см. рис. 33), соединенный с сигнальной лампочкой, и дроссель 12, необходимый для демпфирования колебаний топлива в полости датчика. Питается сигнализатор от электрооборудования трактора. Загорание лампочки информирует тракториста о том, что давление топлива подаваемого к топливному насосу высокого давления ниже критического. 3. В контуре перепуска топлива из фильтра тонкой очистки в бак установлен клапан, обеспечивающий эффективную предпусковую прокачку топливной системы и автоматическое удаление воздуха в процессе работы. Рабочее оборудованиеОбщие сведенияРабочее оборудование предназначено для присоединения к трактору различных сельскохозяйственных машин и орудий, управления ими с рабочего места тракториста, а также для привода активных рабочих органов агрегатируемых стационарных машин. Для присоединения к трактору навесных и полунавесных машин и орудий, управления ими, а также гидрофицированными прицепными машинами предназначена гидравлическая навесная система. Для присоединения прицепных машин и орудий, прицепов и полуприцепов предназначено прицепное устройство. Активные рабочие органы агрегатируемых сельскохозяйственных машин приводятся в движение с помощью ВОМ, а некоторых стационарных машин (например, измельчитель грубых кормов)—с помощью приводного шкива. На современных тракторах отечественного производства устанавливают унифицированную гидравлическую навесную раздельно-агрегатную систему, которая облегчает труд тракториста, позволяет улучшать тягово-сцепные качества колесных универсально-пропашных тракторов, путем изменения нагрузки на ведущие колеса, обеспечивает автоматическое соединение трактора с навесными машинами и орудиями. Трактор, оборудованный навесной системой, вместе с навешенной машиной (орудием) образует навесной агрегат, который по сравнению с прицепным обладает некоторыми преимуществами: хорошей маневренностью, относительно малой металлоемкостью, меньшим расходом топлива на единицу выполненной работы. Гидравлическая навесная система состоит из гидравлической системы и навесного механизма. Гидравлическая система предназначена для управления машинами, орудиями, их рабочими органами. Механизм навески служит для присоединения к трактору навесных и полунавесных машин и орудий, установки их в транспортное и рабочее положение, а также для обеспечения правильного их положения во время работы. Устройство и работа гидравлической системы Гидравлическая система большинства моделей тракторов состоит из масляного бака 1 (рис. 182), насоса 3, распределителя 4, силовых цилиндров 8, маслопроводов низкого 2 и высокого 7 давления, соединяющих насос с баком и распределитель с цилиндрами.  182. Схема гидравлической навесной системы трактора. 1 — бак; 2 — маслопроводы низкого давления; 3 — насос; 4 — распределитель 5 — золотник; 6 —рукоятка управления золотником; 7 — маслопроводы высокого давления; 8 силовой цилиндр; 9 — механизм навески; 10 — навесное орудие. Масляный бак 1 соединяется маслопроводами 2 низкого давления со всасывающей полостью насоса 3. Нагнетательная полость насоса маслопроводом высокого давления соединяется с распределителем. Рукоятки 6 распределителя расположены в кабине. Нагнетательные каналы распределителя маслопроводами 7 высокого давления соединены с полостями гидроцилиндра, а сливные — маслопроводами 2 с баком, через фильтр. Принцип работы гидросистемы трактора рассмотрим на упрощенной схеме (рис. 183).  183.1 Схема работы гидросистемы.  183.2 Схема работы гидросистемы. а — орудие удерживается в поднятом положении; б — орудие принудительно опускается; в — орудие опускается под действием собственного веса (опорные колеса орудия копируют рельеф поля); г — орудие поднимается; 1 — насос; 2 — маслопроводы от распределителя к основному гидроцилиндру; 3 — золотник распределителя; 4 — рукоятка управления золотником; 5 — распределитель; 6 — перепускной клапан; 7 — соединительные муфты с запорными клапанами; 8 — гибкие шланги; 9 — верхняя тяга навесного устройства; 10 — навесное орудие; 11 — нижние тяги; 12 — гидроцилиндр; 13 — бак. 13 верхней крышке распределителя 5 смонтирован рычаг с рукояткой 4 для переключения золотника 3. Рычагом можно установить золотник распределителя в одно из четырех положений, в каждом из которых он фиксируется пружиной («Нейтральное» положение) или шариковым фиксатором (все остальные — «Подъем», «Принудительное опускание», «Плавающее»), Установленный в «Нейтральное» положение золотник 3 (рис. 183) разъединяет гидроцилиндр 12 с насосом 1 и баком 13. Рабочая жидкость, которая находится в полостях цилиндра, заперта и удерживает поршень со штоком и механизм навески с навешенным орудием 10 в необходимом положении. При этом перепускной клапан 6 распределителя открывается и масло циркулирует в системе по замкнутому кругу: бак — насос — распределитель — бак. Насос при открытом перепускном клапане создает сравнительно небольшое давление, усилия которого достаточно для того, чтобы держать перепускной клапан открытым. Гибкий шланг 8, соединяющий бесштоковую полость цилиндра с распределителем, находится под давлением масла, созданным в полости цилиндра силой тяжести навешенного орудия. В случаях, когда орудие находится в поднятом положении длительное время (транспортировка на большие расстояния), шланг необходимо разгрузить, разъединив его с бесштоковой полостью с помощью гидромеханического клапана, который размещен в крышке цилиндра. Для этого следует нажать пальцем на стержень клапана, который выступает из крышки. При установке золотника распределителя в положение «Подъем» клапан открывается и сообщает шланг с бесштоковой полостью цилиндра. В положении «Принудительное опускание» золотник распределителя соединяет штоковую полость с насосом, а бесштоковую — с баком. Перепускной клапан при этом закрывается и под давлением рабочей жидкости, которая подается насосом в штоковую полость силового цилиндра, поршень перемещается, втягивая шток в цилиндр и вытесняя масло из бесштоковой полости в бак. Вместе со штоком перемещается и механизм навески, опуская навешенное орудие 10. Для уменьшения скорости опускания орудия (что предохраняет его от удара о поверхность почвы и поломки рабочих органов) в гидроцилиндре предусмотрен замедлительный клапан (шайба с центральным калиброванным отверстием), который работает как односторонний дроссель. В конце опускания, когда поршень упрется в нижнюю крышку цилиндра, давление в системе растет и золотник с помощью устройства автоматического возвращения золотника возвращается в «нейтральное» положение. Опускание орудия можно ограничить и с помощью гидромеханического клапана, для чего на штоке гидроцилиндра расположен передвижной упор, который можно устанавливать так, что ход поршня будет различным: от 20 мм до наибольшего значения в зависимости от размера силового цилиндра. При движении поршня вниз рабочая жидкость вытесняется из бесштоковой полости до тех пор, пока упор не нажмет на хвостовик клапана и не опустит его в гнездо. Опускание прекратится, а золотник возвратится в «Нейтральное» положение. В положение «Принудительное опускание» золотник можно устанавливать только при работе с орудиями, требующими принудительного заглубления рабочих органов. Обычные машины и орудия с опорными колесами опускают в рабочее положение установкой золотника распределителя в положение «Плавающее» (рис. 183, в). В этом положении находится золотник и во время работы агрегата, соединяя через сливную полость распределителя полости гидроцилиндра. При этом перепускной клапан 6 открыт и рабочая жидкость, подаваемая насосом в распределитель, перепускается в бак 13. Так как полости гидроцилиндра соединены со сливной полостью распределителя, поршень под действием внешних сил может перемещаться в обоих направлениях. Благодаря этому поднятое орудие опускается, а во время движения агрегата оно будет «плавать», копируя рельеф поля с помощью опорного колеса. Из «Нейтрального» положения в «Плавающее» золотник переводят резко, чтобы он быстро прошел положение «Принудительное опускание». В положении «Подъем» (рис. 183, г) золотник соединяет бесштоковую полость гидроцилиндра с насосом, а штоковую — с баком. Перепускной клапан 6 закрывается и весь поток рабочей жидкости, который подается насосом, поступает в бесштоковую полость цилиндра. Под действием разности давлений поршень перемещается, вытесняя масло из штоковой полости в бак, и через шток и механизм навески поднимает орудие 10. Когда поршень упрется в верхнюю крышку цилиндра, давление масла в системе возрастает и золотник автоматически возвратится в «Нейтральное» положение. Давление, при котором срабатывает автомат, равно 11 —11,5 МПа в системах с рабочим давлением 10 МПа или 12,5—13,5 МПа в системах с рабочим давлением 12,5 МПа. Если в результате перегрузки навесной системы, заедания или принудительного удержания золотника в положениях «Подъем» или «Принудительное опускание» (давление в системе повышается до 13—13,5 МПа (рабочее давление 10 МПа) или до 15—16 МПа (рабочее давление 12,5 МПа), срабатывает предохранительный клапан и перепускает масло в бак. Работа клапана сопровождается характерным звуком и перегревом масла, поэтому золотник возвращают в «Нейтральное» положение вручную. Особенности использования гидронавесной системы с различными машинами и орудиямиРаботая с навесными машинами, имеющими опорные колеса, нужно пользоваться только положениями рукояток «Подъем» и «Плавающее». Устанавливать рукоятку в положение «Принудительное опускание» при работе с навесными почвообрабатывающими машинами запрещается! Устанавливать золотник в положение «Нейтральное» при работе с навесными почвообрабатывающими машинами нельзя, так как не будет обеспечена требуемая глубина обработки почвы. При работе с ГСВ рукоятка управления регулятором находится на фиксаторе. Маховичок необходимо завернуть до отказа (против часовой стрелки). В начале гона рукоятку ГСВ нужно переместить в крайнее нижнее положение, что соответствует положению «Сброс давления» и удерживать ее рукой до тех пор, пока рабочие органы машины не заглубятся в почву под действием собственного веса. После снятия руки с рукоятки ползун ГСВ автоматически займет положение «Включен». Если при указанной настройке опорное колесо орудия не копирует рельефа почвы, нужно уменьшить давление подпора путем вращения маховичка по часовой стрелке до обеспечения устойчивого движения навесного орудия. При этом необходимо помнить, что изменение давления подпора происходит не одновременно с вращением маховичка, а несколько запаздывает, поэтому изменять положение маховичка нужно после прохода трактором 50—100 м. После окончательной настройки давления подпора нужно подрегулировать механизм навески изменением длины центральной тяги. На пахоте давление подпора регулируется на первых 2—3 гонах, на других сельскохозяйственных работах (культивация, сев, посадка и т. д.) —на первом гоне. Отрегулированное давление сохраняется в течение всего времени работы на данном поле. При работе на более плотных почвах, где происходит уменьшение глубины обработки, нужно перевести рукоятку ГСВ в положение «Сброс давления», при этом происходит падение давления подпора и увеличение глубины обработки. После прохождения плотного участка рукоятку нужно отпустить, и она возвращается в положение «Включен». Применение силового способа регулирования обеспечивает наибольшее повышение производительности на энергоемких сельскохозяйственных операциях: пахоте, глубоком рыхлении, культивации при агрегатировании с навесными машинами. На пахоте с навесными плугами применение опорных колес, как правило, не требуется, поэтому перед началом работы опорное колесо плуга необходимо поднять в крайнее верхнее положение, а центральную тягу механизма навески установить на верхнее отверстие серьги. При выполнении пахоты на небольшую глубину (менее 20—25 см) в условиях, когда плотность почвы по длине гона меняется в значительных пределах, возможны изменения глубины пахоты, превышающие агротехнические нормы. В таких случаях следует опустить опорное колесо плуга, чтобы ограничить максимальную глубину на участках с малой плотностью почвы. В тех случаях, когда получаемая максимальная глубина меньше требуемой, центральную тягу механизма навески следует переставить на среднее отверстие серьги. При использовании позиционного способа регулирования каждому положению рукоятки управления на зубчатом секторе соответствует определенное положение машины относительно остова трактора. Наибольшие удобства при использовании данного способа регулирования достигаются тогда, когда рабочие органы орудий расположены над поверхностью почвы. Использование позиционного способа регулирования на обработке почвы навесными плугами, культиваторами рекомендуется только в условиях ровного рельефа полей. На широкозахватных машинах рекомендуется использовать опорные колеса в целях исключения поперечных перекосов и улучшения прямолинейности движения агрегата. |