Трубопроводы виды. Условный проход Dу

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

Технологические трубопроводы служат для транспортирования углеводородного сырья, реагентов, полуфабрикатов и готовых товарных продуктов, а также воды, пара, топлива и других материалов, используемых для технологических процессов промыслов и предприятий. В зависимости от транспортируемой среды применяются названия водопровод, паропровод, воздухопровод, маслопровод, газопровод, нефтепровод, продуктопровод и т.д. Технологические трубопроводы являются ответственными инженерными сооружениями, так как по ним могут транспортироваться вредные для здоровья и жизни людей продукты и вещества. В нефтедобыче и нефтепереработке используются в подавляющем большинстве стальные трубы, изготовленные различными способами и из различных сталей. Размер труб характеризуется условным внутренним диаметром (условным проходом) Dу, наружным диаметром Dн., толщиной стенки S и длиной L. Условный проход Dу - номинальный внутренний диаметр трубопровода (мм). Труба при одном и том же наружном диаметре, в зависимости от толщины стенки, может иметь различные внутренние диаметры. Для сокращения количества видов и типоразмеров входящих в состав трубопроводов соединительных деталей и арматуры используют единый унифицированный ряд условных проходов Dу. Для технологических трубопроводов наиболее часто применяют условные проходы, мм: 10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600, 800, 1000, 1200, 1400, 1600. Этот ряд условных проходов введен для ограничения числа применяемых при проектировании и сооружении трубопроводов и, как следствие, сокращение числа типоразмеров входящих в их состав труб, соединительных деталей и арматуры. При выборе трубы для трубопровода под условным проходом понимают ее расчетный округленный внутренний диаметр. Например, для труб наружным диаметром 219 мм и толщиной стенки 6 и 16 мм, внутренний диаметр которых соответственно равен 207 и 187 мм, в обоих случаях принимают ближайший условный диаметр трубы, т. е. Dу=200 мм. Для выбора материала и расчета конструкции трубопровода в зависимости от давления и температуры транспортируемого по трубопроводу продукта введено понятие “условное давление”. Условное давление Ру - это наибольшее избыточное рабочее давление (при температуре среды 20 0С), при котором обеспечивается длительная работа арматуры и соединительных частей трубопроводов. Унифицированный ряд условных давлений установлен ГОСТ 356-80 для сокращения числа типоразмеров арматуры и деталей трубопроводов, МПа: 0,1; 0,16; 0,25; 0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 160; 250. Все технологические трубопроводы с давлением до 100 кгс/см2 включительно в зависимости от класса опасности транспортируемого вещества (взрыво-, пожароопасность и вредность) подразделяются на группы (А, Б, В) и в зависимости от рабочих параметров среды (давление и температура) на пять категорий (I,II,III.IV,V) (См приложение 1). Технологические трубопроводы состоят из плотно соединенных между собой прямых участков, деталей трубопроводов (отводов, переходов, тройников, фланцев), прокладок и уплотнителей, опор и подвесок, крепежных деталей (болтов, шпилек, гаек, шайб), запорно-регулирующей арматуры, контрольно-измерительных приборов, средств автоматики, а также тепловой и антикоррозионной изоляции. В зависимости от размещения на промышленном объекте технологические трубопроводы подразделяют на внутрицеховые, соединяющие агрегаты, машины и аппараты технологических установок цеха, и межцеховые, соединяющие технологические установки разных цехов. Технологические трубопроводы считаются холодными, если они работают при среде, имеющей рабочую температуру tp 50 0C, и горячими, при температуре рабочей среды > 50 0С. По методу прокладки труб трубопроводы или их участки подразделяют на: - подземные - трубы прокладывают в траншее под землей; - наземные - трубы прокладывают на земле; - надземные - трубы прокладывают над землей на стойках, опорах или с использованием в качестве несущей конструкции самой трубы; - подводные - сооружают на переходах через водные препятствия (реки, озера и т.п.), а также при разработке морских месторождений. Расположение трубопроводов должно обеспечивать: - безопасность и надежность эксплуатации в пределах нормативного срока; - возможность непосредственного контроля за техническим состоянием; - возможность выполнения всех видов работ по контролю, термической обработке сварных швов и испытанию; - изоляцию и защиту трубопроводов от коррозии, вторичных проявлений молний и статического электричества; - предотвращения образования ледяных и других пробок в трубопроводе; - исключения провисания и образования застойных зон. - возможность беспрепятственного проезда специальных транспортных средств (грузоподъемные машины, пожарные машины и т.п.) 2.1 Детали трубопроводов При изготовлении и монтаже стальных технологических трубопроводов используют приварные соединительные детали следующего назначения: отводы для изменения направления потоков транспортируемого продукта; переходы для изменения диаметра трубопровода; тройники, тройниковые соединения, крестовины для устройства ответвлений; заглушки для закрытия свободных концов трубопроводов. 2.1.1 Отводы Отводы по конструкции и способу изготовления подразделяются на: бесшовные крутоизогнутые, гнутые сварные и штампосварные (секционные).

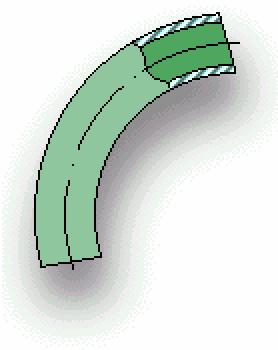

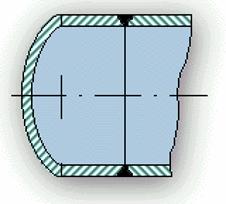

Бесшовный крутоизогнутый отвод трубопровода

Отводы бесшовные крутоизогнутые имеют малый радиус изгиба (1-1,5 Dу), одинаковую толщину стенки на выпуклой и вогнутой образующей, небольшие габариты. Их применение обеспечивает компактное расположение трубопроводов и оборудования и как следствие - экономию производственной площади. Такие отводы изготавливают из бесшовных труб без прямых участков на концах способом горячей протяжки на специализированных гидравлических прессах или штамповкой. Крутоизогнутые отводы можно устанавливать на технологических трубопроводах всех категорий. Отводы гнутые изготовляют из бесшовных и сварных труб гибкой на трубогибочных станках в холодном и горячем состоянии. Для уменьшения утоньшения стенок в процессе гибки такие отводы изготавливают с радиусом изгиба не менее 2 Dу . Гнутые отводы имеют на концах прямые участки, это вызвано технологией гибки.  Бесшовный гнутый отвод трубопровода Бесшовный гнутый отвод трубопроводаГнутые бесшовные отводы можно устанавливать на технологических трубопроводах всех категорий. Поскольку изготовление гнутых отводов более трудоемко, чем крутоизогнутых, их рекомендуется применять на трубопроводах, для которых отсутствуют крутоизогнутые (для трубопроводов из легированных сталей, трубопроводов специального назначения), а также когда по проекту требуется большой радиус изгиба

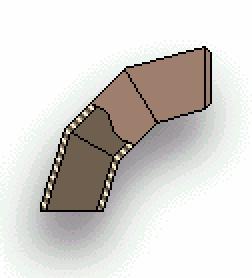

Отводы сварные (секционные) изготовляют из бесшовных и электросварных труб путем вырезки отдельных секций и их последующей сборки и сварки. Радиус сварных отводов обычно небольшой -1-1,5 Dу. Отводы сварные (секционные) изготовляют из бесшовных и электросварных труб путем вырезки отдельных секций и их последующей сборки и сварки. Радиус сварных отводов обычно небольшой -1-1,5 Dу. Сварной отвод трубопровода Сварной отвод трубопровода

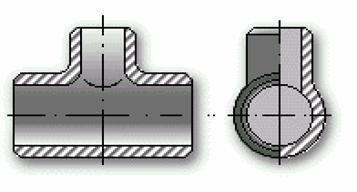

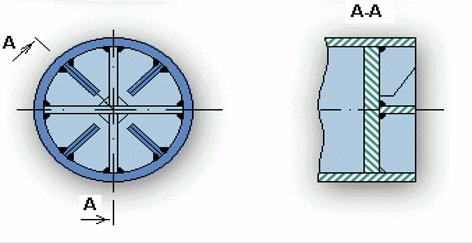

Такие отводы рекомендуется применять в трубопроводах с условным давлением до 6,4 МПа и только в тех случаях, когда отсутствуют крутоизогнутые или гнутые отводы. Для трубопроводов пара и горячей воды, подконтрольных Госгортехнадзору России, сварные отводы допускается применять только для трубопроводов III и IV категорий. Отводы штампосварные изготовляют из листовой стали путем штамповки полуотводов на прессах с последующей сборкой и сваркой двух продольных швов. Такие отводы применяют для трубопроводов с Dу =600 мм и более вместо сварных секционных. 2.1.2 Тройники Тройники и ответвления по конструкции подразделяют на равнопроходные - без уменьшения диаметра ответвления и переходные - с уменьшением диаметра ответвления. Разнообразие конструкций ответвлений и тройников вызвано тем, что прочность участка трубопровода в местах образования отверстия резко снижается. Наибольшее снижение прочности трубопроводов происходит в равнопроходных сварных ответвлениях, получаемых путем врезки без укрепляющих элементов (рис. 4).

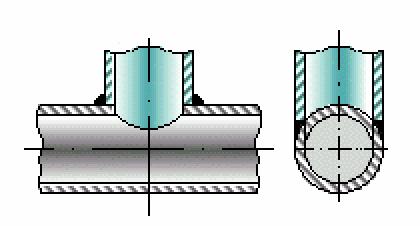

Врезка без укрепляющих элементов Рис. 4 Такие соединения применяют обычно на Pу до 2,5 МПа, а для более высоких давлений соединения врезкой можно применять только для переходных ответвлений или с укрепляющими элементами, например с накладным воротником (рис. 5).

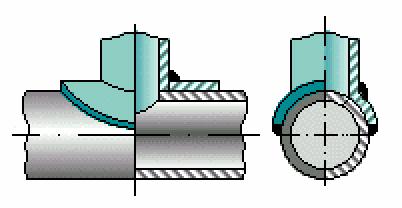

Врезка с накладным воротником Рис. 5 Часто необходимая прочность и надежность соединения обеспечивается за счет бесшовного сопряжения горловины ответвления. Конструкции таких соединений получают с помощью штампованных тройников (рис. 6), врезных или накладных седловин (рис.7). Штампованные бесшовные тройники наиболее целесообразно применять при соотношении диаметра основного трубопровода (магистрали) и ответвления 1-0,7.  Штампованный тройник Накладная седловина Штампованный тройник Накладная седловина

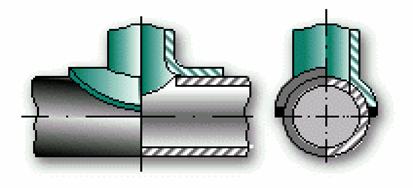

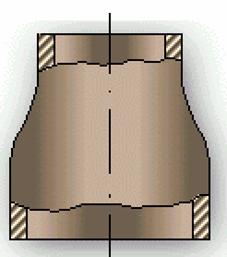

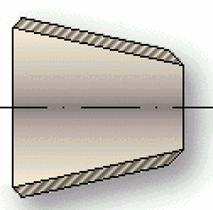

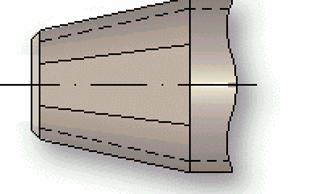

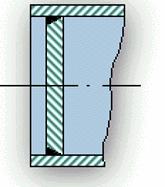

Рис. 6 2.1.3 Переходы Переходы по конструкции подразделяют на концентрические и эксцентрические. Бесшовный концентрический переход  трубопроводов трубопроводовКонцентрические переходы преимущественно применяют для линий трубопроводов, расположенных вертикально, Бесшовный эксцентрический переход трубопроводов а эксцентрические – для трубопроводов, расположенных горизонтально. Применение эксцентрических переходов позволяет избежать образования так называемых мешков в трубопроводе, облегчает удаление продуктов из трубопровода при его отключении. Сварные переходы изготовляют из листовой стали штамповкой из двух половин или вальцовкой с последующей сваркой продольного стыка (рис. 8а), а также лепестковыми (рис. 8б) из труб путем вырезки клиньев с последующей их подгибкой и сваркой. Сварной штампованный или Сварной лепестковый  вальцованный переход трубопроводов переход трубопроводов вальцованный переход трубопроводов переход трубопроводов Рис. 8 а Рис. 8 б 2.1.4 Заглушки Заглушки по конструкции подразделяют на сферические, плоские и плоские ребристые. Сферическая заглушка трубопровода Плоская заглушка трубопровода   Плоская ребристая заглушка трубопровода  2.2 Соединение трубопроводов В практике строительства объектов нефтяной промышленности широко используются соединения между собой деталей, узлов, машин, приборов, аппаратов и оборудования. При строительстве, эксплуатации и ремонте трубопроводов соединения труб между собой, а также с арматурой, технологическим оборудованием, контрольно-измерительными приборами бывают разъемными и неразъемными. К неразъемным соединениям относятся соединения, получаемые путем сварки или пайки. К разъемным - фланцевые, резьбовые (штуцерные, муфтовые, дюритовые), бугельные и др. Выбор соединения зависит от материала соединяемых деталей, давления, температуры и физико-химических свойств (агрессивности, токсичности, способности к застыванию или выпадению осадка) транспортируемой среды, условий эксплуатации (герметичности, необходимости частых разборок, огне- и взрывоопасности производства). |