Отчет по буровым работам. Отчет БУровая. История добычи нефти в Западной Сибири

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

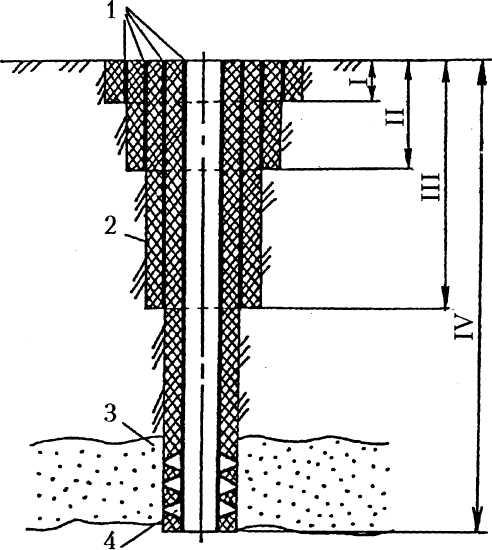

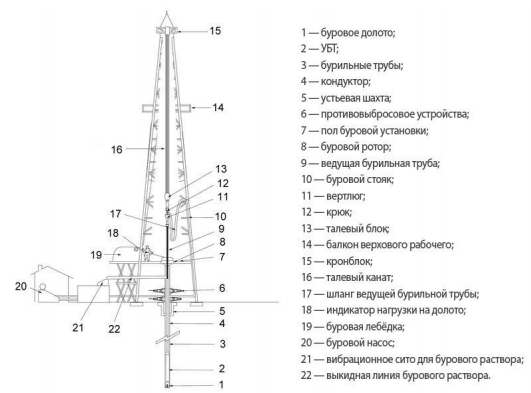

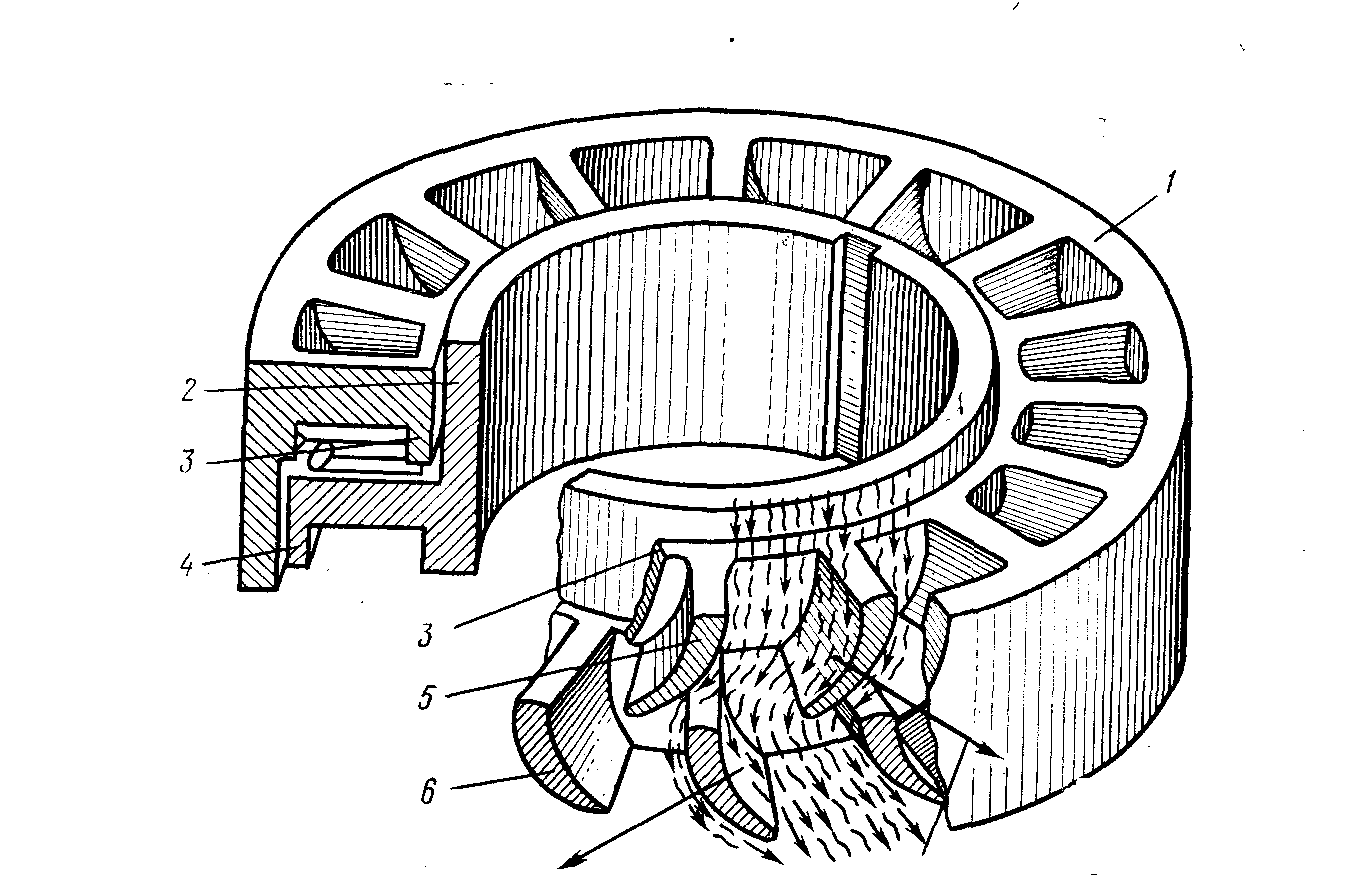

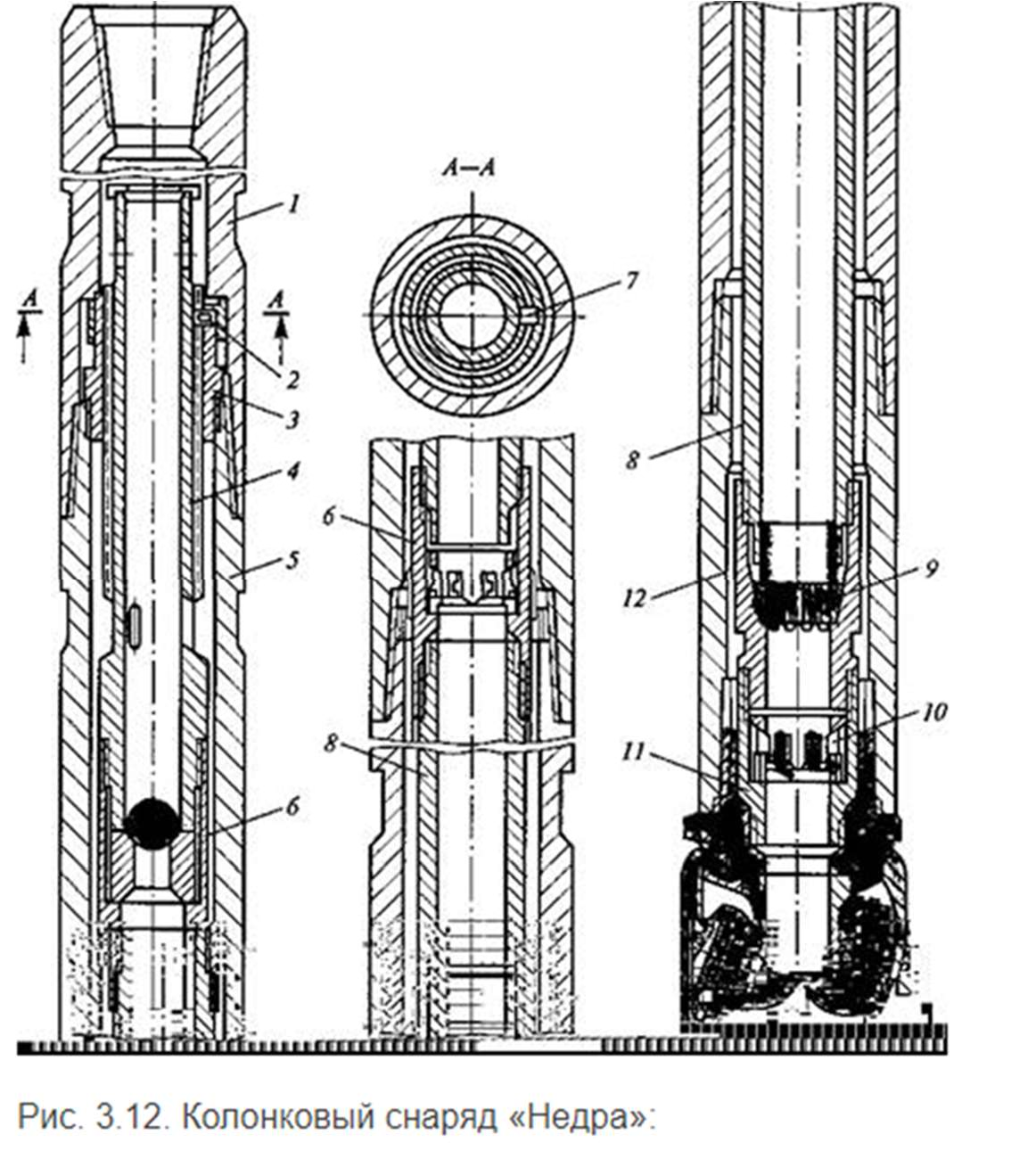

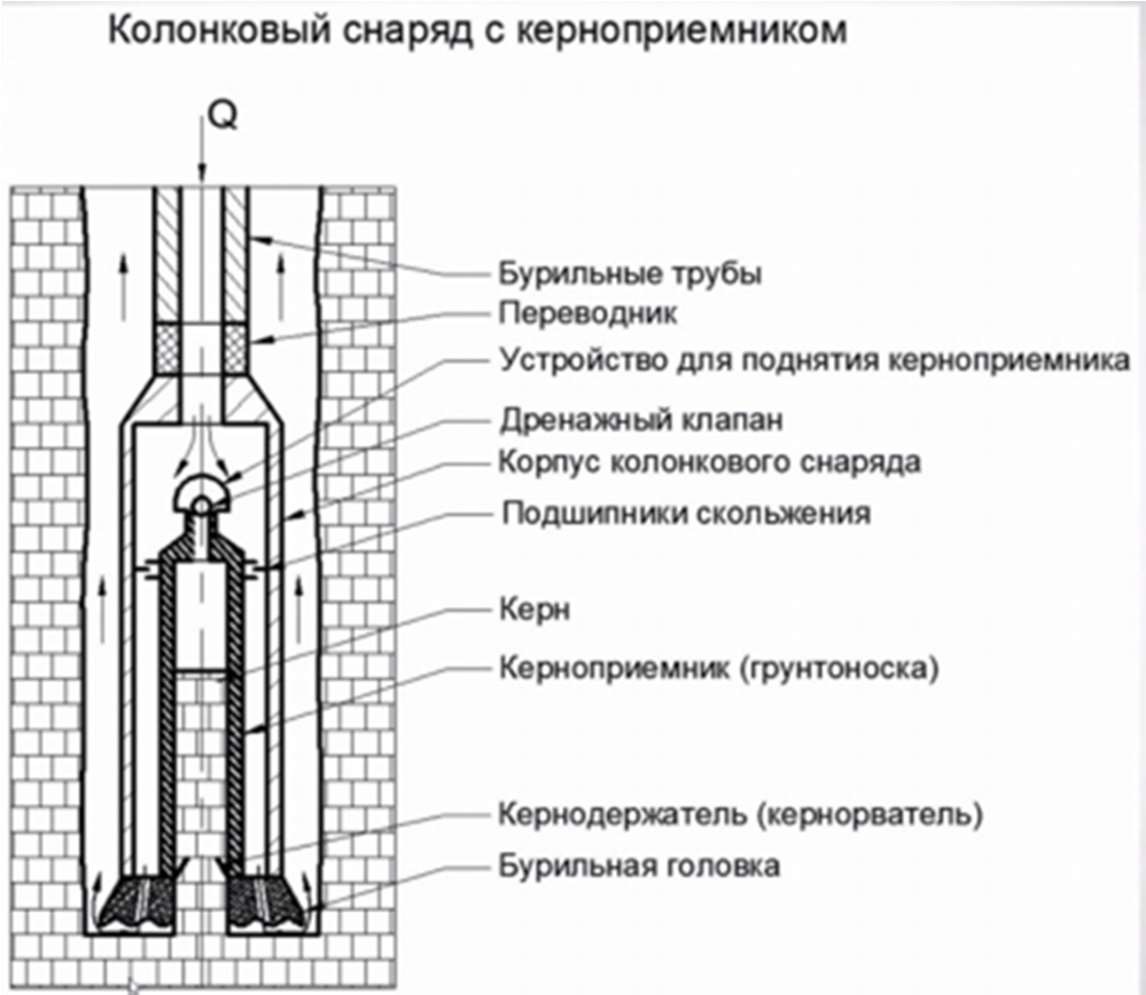

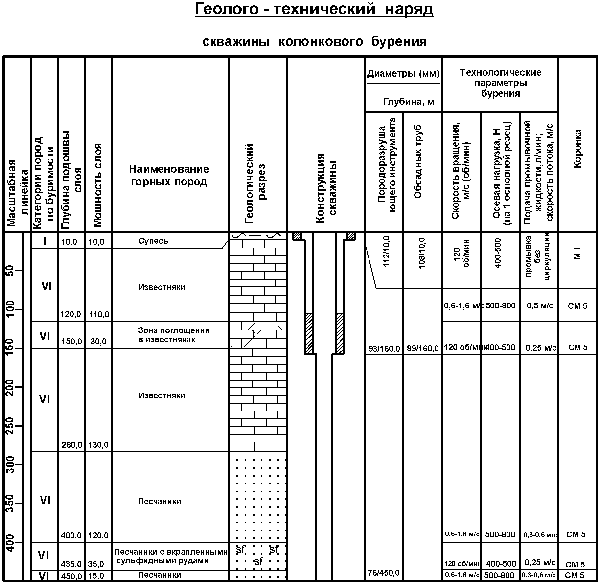

ГЛАВА 1 История добычи нефти в Западной Сибири. Период второй половины ХХ века в нашей стране был ознаменован созданием и беспрецедентным развитием Западно-Сибирского нефтегазового комплекса. У истоков этого находилась скважина П-2 в Кондинском районе Ханты-Мансийского национального округа Тюменской области, давшая 25 сентября 1959 года первую тонну нефти. В августе 1934 года экспедиция треста «Востокнефть» под руководством молодого геолога Виктора Васильева начала поисковые работы на нефть в районе реки Большой Юган. В результате были получены геологические материалы, указывающие на наличие там нефтенасыщенных пластов. В ноябре 1935 года в Москве под председательством Ивана Губкина состоялось представительное совещание, рассмотревшее перспективы нефтеносности Западной Сибири, где с обстоятельным докладом о нефтепроявлениях на реках Большой Юган и Белая выступил Виктор Васильев. Решение геологического актива было единодушным: следует без промедления развернуть широкомасштабные поисковые работы на нефть в этом регионе. Однако конкретные действия в этом направлении были предприняты только через пять лет. В ноябре 1939 года приказом наркома нефтяной промышленности Лазаря Кагановича «О расширении разведочных работ на нефть в Сибири» создана Западно-Сибирская геофизическая экспедиция. В ее состав вошли магнитометрическая, гравиразведочная, две электроразведочные и две сейсморазведочные партии. Перед экспедицией были поставлены основные задачи — провести геологические исследования на площади в 500 тыс. кв. км и подготовить уже к осени 1940 года районы и точки для глубокого роторного бурения на нефть. Из-за нехватки ресурсов подготовительный период затянулся на многие месяцы, что привело к переносу сроков начала работ, а начало Великой Отечественной войны заставило отказаться от этих планов. Важную роль в определении основных геолого-разведочных направлений сыграло состоявшееся в конце ноября 1950 года в Новосибирске совещание геологов, геофизиков, нефтяников Министерства геологии и АН СССР, которое рассмотрело вопрос «Об изученности перспектив газонефтеносности и направлении поисково-разведочных работ на 1951 г. в районах Западной и Восточной Сибири, Якутской АССР и Дальнего Востока». Три года настойчивой и трудной работы принесли свои долгожданные плоды. 21 сентября 1953 года в 21 час 30 минут на скважине Р-1 Березовской буровой партии в районе села Березово на северо-западе Ханты-Мансийского автономного округа на левом берегу реки Северная Сосьва (приток Оби), в 400 км от Ханты-Мансийска, произошел внезапный газоводяной выброс, достигавший 50 метров в высоту. Газовый фонтан 1953 года в Березове стал первым доказательством того, что западносибирские недра действительно богаты залежами углеводородов. Он дал мощный импульс для осуществления в последующие годы активных поисково-разведочных работ на нефть и газ в Западной Сибири. Место для первой буровой скважины П-2 было определено в 25 км от небольшой деревни Шаим в Кондинском районе. Буровое оборудование было доставлено по реке на барже, затем по пробитой просеке и далее через болота, устланные сосновыми слегами, с помощью тракторов доставлено на место. Бригада Семена Урусова приступила к работе, и вскоре их ожидания оправдались: 25 сентября 1959 года в скважине П-2 была получена первая нефть Западной Сибири. Хотя приток был небольшой, всего одна тонна нефти в сутки, это сподвигло продолжать работы. Геологи определили точки под три новые скважины: Р-7, Р-6, Р-5. В сложных условиях наступившей сибирской зимы бригада Урусова начала бурение скважины Р-7, и к концу марта 1960 года ее удалось довести до проектной глубины 1436 м, где был взят очередной пробный керн, а в трещинах породы была обнаружена нефть. Через три недели пришел долгожданный успех — скважина начала фонтанировать. Стало ясно, что нефтеразведчики нащупали верное направление своего поиска на Кондинской площади, и добыча большой нефти Западной Сибири уже не за горами. Мощный нефтяной фонтан, полученный из скважины Р-6, ознаменовал открытие Трехозерного (Шаимского) месторождения. Скважина была пробурена на глубину 1523 м всего за 18 дней. Итоги работы тюменских нефтяников в 1964 году в ходе пробной эксплуатации Трехозерного, Усть-Балыкского и Мегионского месторождений: страна впервые получила 209 тыс. т высококачественной западносибирской нефти. Именно столько успели перевезти речники на нефтеналивных судах за период короткой сибирской навигации. Кроме того, в ходе пробной эксплуатации собран достаточный материал для проектов разработки Трехозерного, Усть-Балыкского и Мегионского месторождений, что позволило составить рабочие чертежи системы сбора нефти по постоянной схеме эксплуатации. В 1968 году лондонская газета «Файнэншл Таймс» писала: «Тюменские большевики называют огромные цифры перспектив добычи на 1975-й и более поздние годы. Но посмотрим, смогут ли они добыть даже 20 миллионов тонн, о которых мечтают в 1970 году». Однако результат превзошел ожидания: в 1970 году на промыслах Западной Сибири было добыто более 30 млн т нефти. Таких выдающихся результатов ранее не было достигнуто ни в одном из нефтяных районов СССР. Если бакинские нефтяники к годовому уровню добычи в 25 млн шли почти 100 лет, то тюменским нефтяникам для достижения этого рубежа потребовалось менее пяти лет. В последующие годы темпы нефтедобычи в регионе стремительно возрастали. В феврале 1975 года ведущая газета страны «Правда» писала: «Нефть Сибири идет в Баку. Десять лет назад такое сообщение прозвучало как фантастическая новость. «...» Каждая четвертая тонна советской нефти сегодня начинает свой путь с берегов Оки. «...» Пятнадцать лет потребовалось Татарии, чтобы довести годовой уровень добычи до 100 млн т. Тюмень превысила стомиллионный рубеж всего за четыре года девятой пятилетки». В октябре 1975 года тюменские нефтяники рапортовали о добыче 500-миллионной тонны нефти с начала эксплуатации нефтяных месторождений Западной Сибири. К тому времени на территории Тюменской области было открыто более 80 нефтяных и газовых месторождений и объем годовой нефтедобычи в 1975 году составил 141 млн т. На Западную Сибирь приходилось 67,4% всего объема добытой нефти в СССР, почти 75% эксплуатационного бурения и 66% ввода новых нефтяных скважин. Благодаря западносибирской нефти Советский Союз вышел на первое место в мире по объему нефтедобычи. В 1978 году из Тюменской области был получен уже первый миллиард тонн западносибирской нефти. В 1984 году в Западной Сибири был достигнут рекордный для того времени показатель добычи — 378 млн т. Однако в последующие годы началось падение объемов нефтедобычи. Возможности для экстенсивного развития в Западно-Сибирском нефтяном комплексе были исчерпаны. В августе 1985 года было принято совместное постановление ЦК КПСС и Совета Министров СССР «О комплексном развитии нефтяной и газовой промышленности в Западной Сибири в 1986–1990 гг.». Благодаря принятым экстренным мерам уже в марте 1986 года была восстановлена среднесуточная добыча в Тюменской области в объеме 1 млн т, а к сентябрю того же года нефтяники Главтюменнефтегаза стали выполнять и месячные планы. Наибольший успех советскими нефтяниками был достигнут в 1988 году, когда в СССР было добыто 624,3 млн т, в том числе в Западной Сибири — 415 млн т. Этот рекордный показатель навсегда вошел золотой строкой в историю отечественной нефтяной промышленности. Добыча нефти в России окончательно прекратила свое падение в 1997 году. ГЛАВА 2. Роль геологической службы с начала поисковых работ до окончания выработки месторождения на нефть и газ. 1. Для обеспечения подготовки точек к бурению новых скважин составляет планы разведочного и эксплуатационного бурения, подготавливает геологическую документацию (геологические, структурные карты, профили, геологические отчеты и т. д.), обеспечивает отвод земли для обустройства скважин. 2. Выполняет топографо-геодезические и маркшейдерские работы; проводит съемку стволов скважин, геодезические наблюдения за оседанием поверхности над разрабатываемыми залежами, оползневыми явлениями в районе промысловых сооружений. 3. Осуществляет геологический контроль за бурением и освоением скважин. В процессе разбуривания месторождения геологическая служба контролирует процесс бурения скважин согласно утвержденному проекту и геолого-техническому наряду; для уточнения местоположения последующих разведочных скважин и внесения поправок в проекты разработки регулярно анализирует результаты разведочного и эксплуатационного бурения. Особое внимание обращается на то, чтобы каждая скважина давала наиболее полные геологические сведения. Также большое внимание уделяется качеству вскрытия продуктивного пласта и оборудованию забоя. В процессе опробования, освоения и пробной эксплуатации разведочных скважин геологическая служба обеспечивает полноценное опробование газоносных и нефтеносных пластов; определяет характеристики скважин при различных режимах, изучает состав нефти и газа путем отбора проб, определяет режим работы пласта. 4. Проводит наблюдение за эксплуатацией месторождения. 5. Принимает участие в составлении проектов разработки и проводит геологический контроль за процессом разработки месторождения. 6. Подготовляет геолого-промысловые данные для планирования добычи нефти и газа и участвует в планировании. 7. Осуществляет мероприятия по охране недр и окружающей среды. ГЛАВА 3 Понятие о скважине и ее элементы, конструкции скважин. Скважиной называют горную выработку круглого сечения, сооружаемую без доступа в нее людей, у которой длина во много раз больше диаметра. Верхняя часть скважины называется устьем, дно - забоем, боковая поверхность - стенкой, а пространство, ограниченное стенкой - стволом скважины. Длина скважины - это расстояние от устья до забоя по оси ствола, а глубина - проекция длины на вертикальную ось. Длина и глубина численно равны только для вертикальных скважин. Однако они не совпадают у наклонных и искривленных скважин. Начальный участок скважин называют направлением. Поскольку устье скважины лежит в зоне легкоразмываемых пород его необходимо укреплять. В связи с этим направление выполняют следующим образом. Сначала бурят шурф - колодец до глубины залегания устойчивых горных пород (4...8 м), затем в него устанавливают трубу необходимой длины и диаметра, а пространство между стенками шурфа и трубой заливают цементным раствором. Нижерасположенные участки скважины - цилиндрические. Сразу за направлением бурится участок на глубину от 50 до 400 м диаметром до 900 мм. Этот участок скважины закрепляют обсадной трубой (состоящей из свинченных стальных труб), которую называют кондуктором.  Рис.2 Конструкция скважины: 1-обсадные трубы; 2 - цементный камень; 3 - пласт, 4-перфорация в обсадной трубе и цементном камне; I-направление; П-кондуктор; III-промежуточная колонна; IV - эксплуатационная колонна. Затрубное пространство кондуктора цементируют. С помощью кондуктора изолируют неустойчивые, мягкие и трещиноватые породы, осложняющие процесс бурения. После установки кондуктора не всегда удается пробурить скважину до проектной глубины из-за прохождения новых осложняющих горизонтов или из-за необходимости перекрытия продуктивных пластов, которые не планируется эксплуатировать данной скважиной. В таких случаях устанавливают и цементируют еще одну колонну, называемую промежуточной. Если продуктивный пласт, для разработки которого предназначена скважина, залегает очень глубоко, то количество промежуточных колонн может быть больше одной. Последний участок скважины закрепляют эксплуатационной колонной. Она предназначена для подъема нефти и газа от забоя к устью скважины или для нагнетания воды (газа) в продуктивный пласт с целью поддержания давления в нем. Во избежание перетоков нефти и газа в вышележащие горизонты, а воды в продуктивные пласты пространство между стенкой эксплуатационной колонны и стенкой скважины заполняют цементным раствором. Переводники-короткие патрубки с резьбами для соединения элементов бурильной колонны. Бывают П-переходные, Н-ниппельные, М-муфтовые. Также имеются и другие элементы буровых колонн: Переводники-короткие патрубки с резьбами для соединения элементов бурильной колонны. Бывают П-переходные, Н-ниппельные, М-муфтовые. Центраторы применяются для центрирования нижнего направляющего участка бур. колонны в стволе скважины, предупреждает самопроизвольное искривление скважины. Калибраторы предназначены для выравнивания стенок скважины и доведение ее диаметра до номинального при потере долотом диаметра при износе. Идет калибровка ствола скв., т.е. придается стволу форма правильного кругового цилиндра. Амортизаторы для снижения амплитуды ударных нагрузок. Протекторные кольца нужны для защиты колонн от износа при вращении колонны. Применяются кольца резиновые, металлические и резиновометаллические. Обратные клапаны для предупреждения попадания в колонну посторонних предметов Шламометаллоулавливатель (ШМУ) нужен для улавливания мелких кусков металла, случайно попавших в скважину. ГЛАВА 4. Цикл строительства скважины, его этапы и выполняемые виды работ. Весь комплекс работ, связанных со строительством скважины, объединяется понятием «цикл строительства скважины». Он включает следующие виды работ: подготовительные работы к строительству скважины — устройство подъездных путей и проводка коммуникаций, расчистка и планировка площадки (удаление плодородного слоя почвы в валки), сооружение фундаментов под буровое оборудование, доставка бурового оборудования; вышкомонтажные работы — строительство или перетаскивание вышки, монтаж и установка бурового оборудования на фундаменты, монтаж: циркуляционной системы, оборудование устья будущей скважины; подготовительные работы к бурению скважины — опробование смонтированного оборудования, доставка инструмента и материалов, подготовка бурового инструмента к работе, заготовка или доставка бурового раствора; бурение скважины (работы по проходке ствола скважины) — углубка ствола, проведение спускоподъемных операций; крепление ствола скважины и разобщение пластов — подготовка ствола, обсадных труб и оборудования к спуску обсадной колонны, спуск и цементирование обсадной колонны, контроль качества цементирования и герметичности обсадной колонны; опробование перспективных пластов и испытание скважины на приток нефти и газа; демонтаж бурового оборудования, вышки и привышечных сооружений и подготовка их к транспортированию на новую точку; отправка демонтированного оборудования и имущества на новую точку; очистка территории и проведение мероприятий по охране окружающей среды (восстановление плодородного слоя почвы).  Рис. 1 Типовая схема размещения оборудования, инструмента, запасных частей и материалов на буровой: 1 - буровая вышка; 2 - лебедка; 3 - ротор; 4 - бурильные трубы; 5 - стеллажи; 6 - инструментальная площадка; 7 - площадка отработанных долот; 8 - хозяйственная будка; 9 - площадка глинохозяйства; 10 - площадка ловильного инструмента; 11 - площадка горюче-смазочных материалов; 12 - приемные мостки; 13 - верстак слесаря; 14 - стеллаж легкого инструмента; 15 - очистная система; 16 - запасные емкости; 17 - глиномешалка; 18 - силовой привод; 19 – насосы ГЛАВА 5. Состав буровой установки и расположение наземного оборудования.  Буровая вышка - это сооружение над скважиной для спуска и подъема бурового оборудования. Различают два типа вышек: башенные и мачтовые. В состав буровой установки входят: 1 Спускоподъемное оборудование: - кронблок – компонент талевой системы, который статично установлен на наголовнике буровой вышки. Необходим при СПО и для поддержания труб в подвешенном состоянии. -лебедка – основной механизм для СПО с бурильной колонной, также медленно опускает долото на забой, бурильные трубы и удерживает колонну на весу. -талевый блок – подвижный компонент талевой системы. Используется для поддержания на весу труб и при СПО. Подвешивается к кронблоку на талевом канате и соединяется с бурильными или обсадными трубами с помощью вертлюжной скобы, крюка или элеватора. Бывает одноосный (все шкивы смонтированы на одной оси) и соосные с двумя осями (2 сборки шкивов смонтированы по отдельности, между осями есть пространство для пропуска свечи). 2 Циркуляционное оборудование: -буровые насосы – оборудование, обеспечивающее циркуляцию буровых растворов при бурении скважин. Необходимы для нагнетания бурового раствора в скважину, поддержания выбуренной г.п. во взвешенном состоянии, очистки забоя от шлама, охлаждения долота. -вертлюг – обеспечивает вращение буровой колонны и подвод промывочной жидкости для нее. Важный элемент буровой установки, обеспечивающий свободное вращение буровой колонны с одновременным подводом промывочной жидкости в неё. Устанавливается между буровым инструментом и талевой системы, также предотвращает скручивание каната. -манифольд – оборудование для транспортировки бурового раствора от буровых насосов до трубопровода. Также необходим для смешивания или перераспределения потока жидкости между входами и выходами. -различные емкости, воронки для смешивания и хранения растворов. 3 Буровые сооружения: - буровая вышка – устанавливается над буровой скважиной для подъема и спуска бурового оборудования. Поддерживает бурильную колонну на талевой системе, СПО, размещает бурильные трубы и извлеченные из скважины УБТ. По конструкции бывают башенные (преимущественно при бурении на море и при глубинном бурении) и мачтовые (А-образные, Побразные, 4-опорные, с открытой передней гранью). -мостики и стеллажи. -основание вышки. 4 Противовыбросное оборудование (ПВО) – комплекс оборудования для герметизации устья скважин при их строительстве и ремонте. Позволяет повысить безопасность ведения работ, обеспечить предупреждение выбросов. 5 Дизельные и электрические двигатели. Ротор нужен для осуществления вращения бурильной колонны (подвешенной), он также необходим при бурении забойными двигателями (с его помощью осуществляется восприятие реактивного крутящего момента) и при проворачивании инструмента в ходе ловильных работ. Роторы также эффективны при поддержании обсадных труб или бурильных колонн на весу. ГЛАВА 6 Механический способ бурения забойными двигателями (гидравлические и электрические). Основные операции, входящие в сам процесс бурения. При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели, преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров. Турбинное бурение - колонна не вращается и служит каналом для передачи гидравлической энергии на забой. На застопоренный стол ротора через колонну бурильных труб и квадрат передается реактивный крутящий момент от забойного двигателя. Обороты долота изменяются в зависимости от нагрузки на долото и расхода. Турбобур располагается над долотом и преобразует гидравлическую энергию потока бурового раствора в механическую энергию, вращающую долото. Движущийся узел турбобура - гидравлическая турбина состоит из множества одинаковых ступеней, через которые последовательно проходит буровой раствор, и создаваемые вращательные моменты суммируются. Бурение турбобуром В основе функционирования турбобура лежит давление потока жидкости. Именно за счет неё возможно эффективное бурение. Она, под воздействием давления, постепенно проходит через все ступени турбобура, тем самым создавая рабочий реактивный момент. На этом и базируется принцип работы. Через бурильную колонну сам поток попадает на I ступень турбобура. Направление данной жидкости задается посредством статора. Именно в нем происходит формирование закрутки и достигается заданная скорость. Механическая энергия преобразуется из кинетической в роторе, и используется для непосредственного вращения вала. Вышеперечисленные детали являют собой составляющие ступеней двигателя. Система, в которую входят статоры, подпятников и опор промежуточного типа, фиксируется с помощью ниппеля с повышенным осевым усилием. За счет этого на торцах элементов создается сила трения, которые и удерживают детали в неподвижном состоянии. Охлаждение подпятников обеспечивается за счет постоянно поступающей жидкостью, которая проходит через верхнюю часть турбобура, а именно – проходит через подпятниковые дисковые окна. Жидкость промывочная поступает непосредственно в двигатель гидравлический, и только после этого – в нижележащую валовую полость. Ниппель – это опора радиального вида для двигателя. По этой причине внутренняя площадь полностью покрыта резиной.  Рис. 2. Ступень турбобура Бурение электробуром Электробур — это буровая забойная маши-на, приводимая в действие электрической энергией и сообщающая вращательное движение породоразрушающему инструменту (рис. 3).Электробур с долотом опускается в скважину на бурильных трубах. Колонна бурильных труб служит для поддержания электробура, восприятия реактивного момента, подачи к забою бурового раствора и размещения в нем токоподвода. Вал электробура полый, через него буровой раствор попадает к долоту.  Рис. 3 Схема бурения электробуром: Рис. 3 Схема бурения электробуром:- токоприемник; 2 - кабель; 3 — буровая лебедка; 4 — пульт управления; 5— бурильная труба с вмонтированными внутрикабельными муфтами; 6— электробур; 7 — долото Электроэнергия к электробуру подается по кабелю, подведенному к буровому шлангу, соединенному посредством токоприемника с кабелем, вмонтированным в бурильные трубы. Токоприемник представляет собой систему контактных колец и щеток, которые помещены в герметически закрытом корпусе, предохраняющем их от попадания бурового раствора. Подвод электроэнергии через контактные кольца и щетки позволяет вращать колонну бурильных труб, не нарушая подвода тока к электробуру. Кабель (трех- или двужильный) вмонтирован в бурильные трубы. 7. Керноотборные снаряды, их устройство (схемы), назначение, технологии отбора керна при роторном способе бурения. Керн — это образец горной породы, извлеченный из скважины посредством специально предназначенного для этого вида бурения. Часто представляет собой цилиндрическую колонку (столбик) горной породы достаточно прочной, чтобы сохранять монолитность. Отбор керна в большинстве случаев производится при бурении породы полой стальной трубой, которая называется колонковой, а само бурение с отбором керна - колонковым. Внутри колонковой трубы находится керноприёмник. Керноприёмник состоит из головки, керноприёмной трубы и кернорвателя. Керноприёмники разнообразны, так как приходится отбирать керн различных пород в различных условиях. Разбуривание породы при отборе керна происходит по кольцу и керноприемник как бы наползает на образующийся внутри кольца столбик породы. Различают керноотборный снаряд со съемными и стационарными керноприемниками. Колонковое долото - долото для выбуривания подрезания, отрыва и подъёма на поверхность керна. Колонковое шарошечное долото представляет собой пустотелый цилиндр - корпус с вмонтированными в торце шарошками; в верхней части корпуса имеется резьба для соединения с бурильными трубами. Колонковое долото углубляет забой в виде кольцевой выработки, а остающийся цилиндрический целик породы поступает через центральное отверстие долота в керноприемную трубу, оснащенную в нижней части кернорвателем. Пробурив в заданном интервале ствол колонковым долотом, бурильную колонку с долотом и керноприемной трубой поднимают на дневную поверхность, при этом в момент «отрыва» долота от забоя кернорватель обрывает своими пружинами целик породы от забоя и удерживает его в керноприемной трубе до извлечения на поверхность. Для получения керна в скважину на бурильных трубах опускают керноотборочный снаряд. Снизу к нему присоединяют породоразрушающий инструмент. Для предотвращения изгиба и повышения сохранности керна корпус керноотборного снаряда, передающий нагрузку и вращение породоразрушающему инструменту выполняется жестким толстостенным со стабилизаторами. Отбор керна в большинстве случаев производится при бурении породы полой стальной трубой, которая называется колонковой, а само бурение с отбором керна - колонковым. Внутри колонковой трубы находится керноприёмник. Различают керноотборный снаряд со съемными и стационарными керноприемниками. Керноотборный снаряд обычно состоит из нескольких секций длиной 7–8 м, что позволяет отбирать керн значительной длины (за рейс до 13–14 м). В зависимости от типа снаряда получают керн разного диаметра и длины. Диаметр отбираемого керна 40–120 мм. При бурении на нефть и газ используются роторные керноотборные снаряды типа «Недра» (для скважин диаметром 130–300 мм), турбинные керноотборные снаряды (для скважин диаметром 130–220 мм), а также снаряды серии КИМ. Последние обеспечивают отбор керна повышенной информативности: керн извлекается без техногенных деформаций с сохраненной структурой и текстурой, с максимально возможным сохранением пластового флюидонасыщения. Керноотборные снаряды предназначены для проведения работ по отбору керна с гидравлическим забойным двигателем или ротором в горных породах Основным количественным показателем отбора керна принят вынос керна в %: В=(Нк/Н)100, где Нк–длина керна; Н–длина интервала,пробуренного с отборомкерна. Особенность бурения с отбором керна — подчинение всех технологических мероприятий максимальному выносу керна. Коэффициент керноотбора K1: K 1= Dк/ Dг, где Dк– диаметр керна; Dг– наружный диаметр бурильной головки. Чем выше К 1, тем лучше колонковое долото удовлетворяет требованию отбора керна максимально возможного диаметра. Коэффициент керноприема K2:K 2= Dк/h к, где hк– расстояние от забоя до входа в керноприемное устройство. Чем больше К 2, тем меньше керн подвергается прямому воздействию потока промывочной жидкости и вращающегося инструмента, тем меньше керн размывается и разрушается. Признаками качества керна являются: диаметр керна Dк; степень размыва и загрязненности буровым раствором; целостность (неразрушенность). Размыв, выщелачивание и загрязнение керна промывочной жидкостью искажает как свойства горных пород, так и состав и свойства насыщающих керн флюидов. Задача полной изоляции керна от промывочной жидкости на керн снижается при уменьшении скорости и времени активного воздействия жидкости на керн. В последнее время начали заливать в керноприемную трубу различные жидкости или минеральное масло. Основные виды вращательного способа бурения при отбора керна: 1) шнековое 2) колонковое 3) роторное (бурение ротором или верхним силовым приводом - ВСП); Колонковое бурение применяют для проходки скважин диаметром 45...130 мм и глубиной до 200 м. Колонковые установки или станки имеют лебедку подъема трубчатых штанг и механизм для их вращения. На конце штанги находится рабочая часть - колонковый снаряд с кольцевой коронкой, армированной резцами из твердых сплавов или алмазами Роторное бурение чаще всего используют для устройства скважин значительных диаметров (300...400 мм) и большой глубины (150...1200 м). Роторная бурильная установка состоит из вращателя - ротора, сборной вышки и оборудования для промывки скважины глинистым раствором.  1—верхний и нижний Переводники 2 — кольцо- фиксатор; 3— гайка; 4—винт; 5— корпус; 6—муфта; 7 — штырь; 8—колонковая труба; 10–кернорватели Снаряд состоит из корпуса 5, изготовленного из толстостенных труб, соединяемых специальной замковой резьбой между собой и с переводниками верхним 1 и нижним 12. Внутри корпусов помещена грунтоноска, состоящая из колонковых труб 8, соединяемых муфтами б, снабженными ребрами для центрирования внутри корпусов. Внизу грунтоноска заканчивается компоновкой кернорвате-лей и башмаком 77, которым она опирается на бурильную головку. Кернорватели — цанговый 9 и рычажковый 10 — выполнены плавающими, вследствие чего они при бурении остаются неподвижными относительно керна, в то время как грунтоноска вращается вместе с корпусом и бурильной головкой. Сверху грунтоноска заканчивается винтом 4, присоединенным при помощи одной из муфт 6 к верхней колонковой трубе. По винту ходит гайка 3, ввин- чивающаяся наружной резьбой во внутреннюю резьбу ниппелей корпусов. После того как гайка навинчена, а грунтоноска упрется в бурильную головку, положение грунтоноски фиксируется кольцом-фиксатором 2, штырь /которого, входя в пазы гайки 3 и винта 4, препятствует перемещению винта относительно гайки и, следовательно, корпуса  Общий вид колонкового снаряда:-бурильной головки, предназначенный для проходки скважины кольцевым забоем с образованием керна корпус снаряда по согласованию с заказчиком может оснащаться центраторами -кернприемного устройства(колонкоговая труба(кт), керноприемная труба(кпт)), предназначенного для размещения в ней керна и его сохранение. ГЛАВА 8. Документальное обеспечение бурения скважин (назначение и состав геолого-технического наряда (ГТН)). ГТН – это оперативный план работы буровой бригады, которым руководствуются в процессе бурения скважины. ГТН состоит из геологической и технической частей (рис. 4).  При составлении геолого-технического наряда исходными являются следующие данные: - категория скважины (поисковая, разведочная, эксплуатационная); - цель бурения (поиски газонефтеносных горизонтов, оконтуривание вскрытых горизонтов, эксплуатация какого-либо определенного горизонта); - проектный геологический разрез; - проектные глубины; - конструкция скважины. В геологической части ГТН в виде колонки изображается графически геологический разрез пород с использованием условных обозначений, для указания их литологического состава, приводится стратиграфия, определяющая возраст горных пород. Приводятся сведения о крепости пород (мягкие, средние, твердые, крепкие, очень крепкие) или категории буримости горных пород. Приводится подробный перечень всех обязательных геофизических исследований в процессе бурения данной скважины. Указываются пластовые давления и температуры пластов. При бурении данные геологической части ГТН уточняются. В технической части ГТН изображают схематически конструкцию скважины. Под конструкцией скважины понимают совокупность данных о диаметре, глубине спуска, количестве обсадных колонн, спущенных в скважину, и высоте подъема цементного раствора за этими колоннами. В скважину спускают обсадные колонны определенного назначения: направление, кондуктор, промежуточные (технические) колонны (их может быть несколько) и эксплуатационную колонну.. Конструкция скважины выбирается с учетом особенностей геологического разреза, уровня применяемой техники и технологии бурения, получения высоких скоростей бурения, обеспечения надежности и герметичности скважины, и ее эффективной и длительной эксплуатации. Затем в технической части ГТН по интервалам бурения указывается: а) тип и размер долот, количество долот, необходимое для бурения данного интервала; б) способ бурения, при турбинном бурении указывается тип и размер турбобура и винтового забойного двигателя; в) параметры режима бурения г) оснастка талевой системы; д) скорость подъема бурильной колонны Тщательное соблюдение геолого-технического наряда способствует не только быстрой и безаварийной работе буровой, но и увеличению эффективности результатов бурения скважины. |