Издательскополиграфическое оформление издания

Скачать 191.98 Kb. Скачать 191.98 Kb.

|

|

ВВЕДЕНИЕ В настоящее время происходит постепенное вытеснение офсетной печати и замена ее флексографской. Это связано с тем, что офсетная печать сегодня не может обеспечить возросших требований к качеству полиграфической продукции. Флексографская печать – относительно новый вид полиграфической технологии. После первых ограниченных шагов вместе с открытием и изучением ее возможностей, расширением области применения началось совершенствование. Потребовались и были созданы жесткие высокоточные печатные машины, специальные материалы и современная технология. Флексографская печать по экономическим и технологическим факторам в настоящее время бурно развивается. Сегодня область применения флексографии очень широка, однако наиболее востребованным этот способ печати оказался в производстве упаковки и этикетки. Флексо-способом печатают на различных пленках, многослойных комбинированных материалах, алюминиевой фольге и многих других материалах. Цель данного курсового проекта – разработать технологию изготовления этикетки «Трайпл». 1. ОПРЕДЕЛЕНИЕ ИЗДАТЕЛЬСКО-ПОЛИГРАФИЧЕСКОГО ОФОРМЛЕНИЯ ИЗДАНИЯ Все характеристики проектируемого издания приведены в табл. 1.1. Таблица 1.1 Издательско-полиграфическое оформление издания

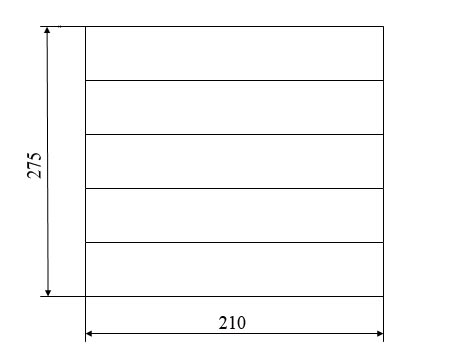

2. ОПРЕДЕЛЕНИЕ КОНСТРУКЦИИ ИЗДАНИЯ Расположение элементов издания на бумажном листе представлено на рис. 2.1 Макет раскладки для этикетки  Рис. 2.1 3. ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА СПОСОБА ПЕЧАТИ Для печати проектируемого издания выбрана флексографская печать. Преимущества флексографской печати:

Рельефная печатная форма, применяемая во флексографии, изготавливается из прессованной резины или из фотополимерного материала, её области, печатающее изображение, выступает над остальной поверхностью формы. При производстве флексоформ могут быть использованы аналоговые и цифровые методы. 4. ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ПЕЧАТНОГО ОБОРУДОВАНИЯ При выборе печатного оборудования необходимо учитывать характер выпускаемой продукции, а также технические параметры машины. Для печатания издания была выбрана рулонная флексографская машина. Для печати этикеток выбрана рулонная четырехкрасочная печатная машина ATLAS-320. Таблица 4.1 Характеристики печатных машин

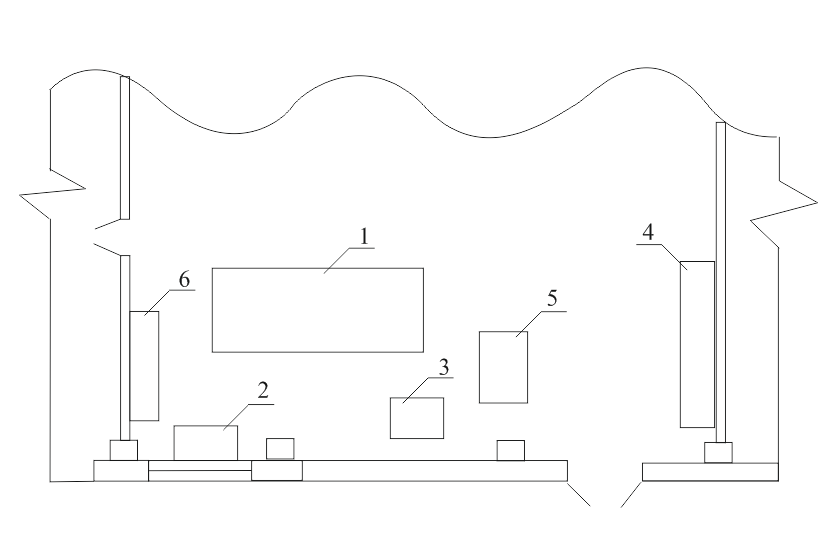

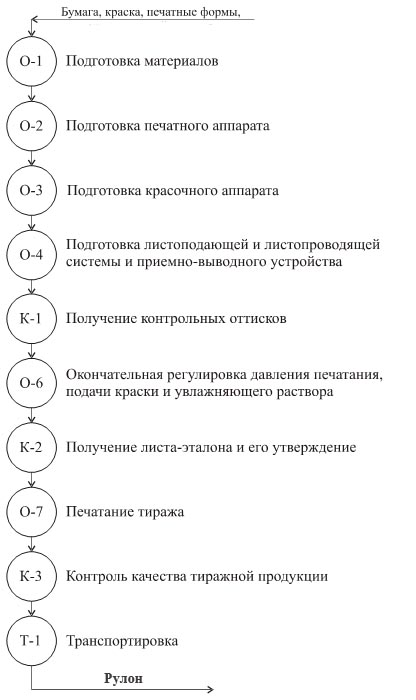

Коэффициент использования печатного оборудования Ки. рассчитывается по формуле: Ки. = Кп. Кф. Коб., (4.1) где Кп. — коэффициент полезного действия времени печатания; Кф. — коэффициент использования машины по формату бумажного листа; Коб. — коэффициент использования машины по оборотам. Коэффициент полезного действия времени печатания Кп. рассчитывается по следующей формуле:  , (4.2) , (4.2)где Тп. — время печатания тиража, ч Тв. — время на все приладки, ч Кп. =  = 0,85 = 0,85 Коэффициент использования машины по формату бумажного листа Кф. рассчитывается по формуле:  , (4.3) , (4.3)где Sф. — формат бумажного листа проектируемого издания; Sп. — максимальный (паспортный) формат запечатанного листа бумаги печатной машины.  Коэффициент использования машины по производительности Кпр. рассчитывается по формуле:  , (4.4) , (4.4)где Пф. — выбранная производительность для проектируемого издания (80% от паспортных данных); Пк. — максимальное количество оборотов согласно паспортным данным.  Ки. = 0,85 0,9 0,8 = 0,61 Схемы организации рабочих мест печатников на используемых машинах приведены на рис. 4.1. Схема организации рабочего места печатника  1– четырехкрасочная рулонная печатная машина ATLAS-320; 2 – стол печатника; 3 – поддоны для оттисков и листов бумаги; 4 – шкаф для печатных форм; 5 – металлическая урна; 6 – шкаф для хранения инструментов и материалов. Рис. 4.1 5. ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА МАТЕРИАЛОВ ПЕЧАТНОГО ПРОЦЕССА 5.1. Выбор запечатываемого материала. Существует огромное количество самых различных материалов, на которых современные технологии позволяют на носить изображения: помимо традиционно используемых бумаги и картона, это большое количество невпитывающих материалов – пленка, пластик, фольга, жесть. Для печатанья тиража выбрана полимерная пленка толщиной 0,38 мм, плотностью 150 кгс/см2. 5.2. Выбор печатной краски Краски играют очень важную роль в процессе флексографской печати. Именно благодаря краскам можно достичь необходимых для многих упаковок яркости, насыщенности и глянца. Печатные краски определяют многие печатно-технические и потребительские свойства оттиска, а также саму возможность запечатывания какого-либо материала и получения изображения определенного характера (растрового, штрихового или текста). В зависимости от способа закрепления на оттиске, все флексографские краски можно разделить на несколько типов: водорастворимые, которые закрепляются путем впитывания и испарения; на основе летучих растворителей (чаще всего это спиртовые или спирторастворимые краски), закрепляющиеся путем испарения; УФ-отверждаемые, закрепляющиеся посредством УФ-излучения. Для печати тиража используются краски для флексографской печати серии Z-UV 42 SR. Краски этой серии не только обладают минимальным собственным запахом, но и объединяют в себе преимущества красок с радикальным механизмом затвердевания и технологические свойства. 5.3 Выбор формной пластины Печатная форма для флексопечати – это эластичная резиновая или резиноподобная пластина, на которой химическими веществами «гравируется» нужный рисунок. Рельефные элементы «забирают» краску и оставляют ее на бумаге – пленке или картоне. Так получают клише, которое затем наклеивают на вал печатного станка. На вал наносится краска, после этого можно запускать процесс печати. Выбрана печатная форма TOYOBO UFM. Время изготовления печатных форм из пластин TOYOBO UFM не превышает 30 минут, причем для вымывания используется чистая вода без каких-либо добавок. Пластины UFM толщиной 1,14 мм и твердостью 85 по Шору. 6. РАЗРАБОТКА ПООПЕРАЦИОННОЙ КАРТЫ ПЕЧАТНОГОТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Пооперационная карта подготовки машины и печатания тиража представлена на рис. 6.1. Условные обозначения элементов технологического процесса изготовления книжной продукции представлены в табл. 6.1. Таблица 6.1 Применяемые обозначения Элементы технологического процесса О-1 Операция производственная. Состоит в том, что производится целенаправленное изменение физических или химических свойств данного предмета; он соединяется с каким-либо другим предметом или отделяется от него; производится подготовка к выполнению другой операции — транспортировки, контроля или хранения К-1 Контроль. Операция состоит в установлении соответствия любых количественных или качественных показателей предмета с заданными Т-1 Транспортировка. Понимается перемещение предмета с одного места на другое, за исключением тех случаев, когда такого рода перемещения составляют часть самой операции или производятся на рабочем месте во время самой операции или контроля Подготовка печатного материала включает установку рулона в печатную машину. При подготовке печатной формы необходимо следить, чтобы на ней не было следов коррозии, вмятин, царапин. Подготовка краски начинается с подбора краски, отвечающей по колористическим характеристикам воспроизводимого оригинала по цвету и оттенку. Затем идет проверка в лабораторных условиях печатно-технических свойств красок. При подготовке печатного аппарата производится установка и приладка печатных форм. При подготовке красочного аппараав производят смывку и приладку всех валиков, а также их регулировку. Пооперационная карта подготовки машины и печатания тиража:  Рис. 6.1 Регулировка натиска печатания предполагает параллельное расположение цилиндров печатного аппарата относительно друг друга и установку соответствующих зазоров между ними. При регулировке давления печатания учитывается толщина и вид используемого материала. Величина давления регулируется путем ослабления стопорного винта и установлением требуемого значения по шкале давления. Окончательное давление между формным и печатными цилиндрами устанавливается путем печатания пробных оттисков и визуального их осмотра. Получение пробных оттисков необходимо для визуального выявления недостатка либо избытка краски, давления на различных участках оттиска. После окончательной регулировки подачи краски получают лист-эталон, ориентируясь на который производят печать тиража. При печатании тиража возникают различные неполадки. Основные неполадки, причины возникновения и способы их устранения приведены в табл. 6.1. Таблица 6.1 Неполадки при печатании, их причины и методы устранения

7. РАСЧЕТ ПЕЧАТНОГО ПРОЦЕССА При проектировании технологии производится расчет загрузки оборудования по печатным процессам и расчет трудоемкости печатных процессов. Результаты расчетов приведены в табл. 7.1 и табл. 7.2. Таблица 7.1 Расчет загрузки по печатным процессам

Таблица 7.2 Расчет трудоемкости печатных процессов

Расчет количества листопрогонов: Лпр. = Vп. л. × T × KF × KS×Kкр.×KД., (7.1) где Vп. л. —объем издания, печ. л.; T — тираж, тыс. экз.; KF= 1 (для полноформатной машины); KS= 1 (для односторонней печати); Kкр.— коэффициент красочности:  (7.2) (7.2)KД.— коэффициент учета дубликатов:  (7.3) (7.3)Тогда, Лпр.= 1×500000 ×1 ×1 ×1×0,2= 100000. Количество краско-оттисков: Kкр.отт.= Лпр.×Kмаш.. (7.4) Тогда, Kкр.отт.= 100000 × 4 = 400000. Расчет пленки производится по следующей формуле:

где Кпл. — требуемое количество пленки, м.; А — длина прогонного листа, м; Т— тираж издания, экз.; Нпеч. — нормы отхода пленки на печатание, %; Кр — красочность; Нприл. — нормы отхода пленки на приладку, м.; Кпеч. ф. – количество печатных форм.  Весовое количество пленки (кг) определяется по формуле:  (7.6) (7.6)где Квес. — весовое количество пленки, кг; А В — формат пленки, м2; m — масса 1 м2 пленки, г. Расчет весового количества пленки (кг):  кг кгРасчет пленки на печатание приведен в табл. 7.3. Таблица 7.3 Расчет бумаги на печатание

Расчет количества краски на тираж определяется по формуле:  (7.7) (7.7)где Ккр. — требуемое количество краски, г; N — количество учетных единиц, тыс. краско-оттисков; Кпер. — коэффициент перевода физ. печ. листов в условные; Нрасх. — норма расхода краски на 1000 краско-оттисков формата 6090, г   кг. кг. кг. кг. кг. кг. кг. кг.Расчет количества краски приведен в табл. 7.4. Таблица 7.4 Расчет краски на печатание

8. КОНТРОЛЬ КАЧЕСТВА ПЕЧАТНОЙ ПРОДУКЦИИ Под качеством продукции понимается совокупность ее свойств, определяющих степень пригодности для использования по назначению. Широкое распространение для оценки качества получила система визуального контроля. Она состоит из простых и эффективных методов, в которых используются специальные контрольные шкалы. В печатном процессе в основном применяются шкалы ГАТФ и ВНИИ полиграфии. Эти шкалы содержат отличающиеся друг от друга тест-объекты, которые в случае нарушения процесса печатания претерпевают изменения, что легко обнаружить или визуально, или с помощью измерительной техники (измерительная лупа, микроскоп, денситометр). На шкале имеются различные тест-объекты, указывающие на наличие растискивания, двоения, скольжения, непропечатки. Тест-объекты также применяют для контроля равномерности перехода краски на краску, что позволяет в случае отрицательного качества установить, какая секция требует регулировки. Качество отпечатанной продукции должно удовлетворять определенным требованиям:

ЗАКЛЮЧЕНИЕ В данном курсовом проекте были определены результаты оптимального выбора способа печати, печатного оборудования, основных печатных материалов для изготовления этикетки. Для печатания была выбрана флексографская печать. Соответственно выбранному способу печати было подобранно печатное оборудование — рулонная флексографская печатная машина ATLAS-320. Приведены схемы организации рабочих мест печатников. Осуществлен выбор материалов для печати — полимерная пленка толщиной 0,38 мм .Также описан комплекс операций по подготовке офсетных машин к печатанию, приведены некоторые типичные неполадки, возникающие при печати, указаны возможные причины их возникновения и возможные пути решения проблем, представлены итоговые данные расчета загрузки по печатным процессам и их трудоемкость. Был произведен расчет материалов для печатного процесса: пленки — 72,04 кг; краски — 38,3 кг. Также в данном проекте были приведены основные принципы контроля печатной продукции. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

|

,

, 27,5/5

27,5/5