реферат. Изготовление лопаток методом направленной кристаллизации

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

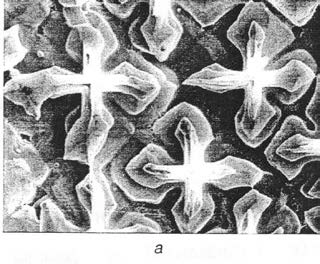

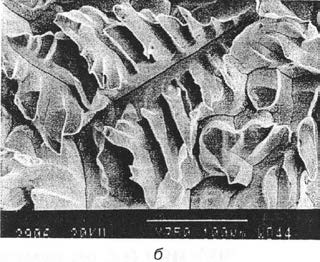

Метод направленной кристаллизации был разработан для получения монокристаллов П. Бриджменом в 1925 г. и в дальнейшем усовершенствован Д. Стокбаргером (отсюда название – метод Бриджмена–Стокбаргера). По этому методу монокристаллы выращивают за счет вытягивания тигля или формы с расплавом из нагревателя, т.е. структура формируется в аксиальном температурном градиенте Gzпоследнего. При получении монокристаллов произвольной ориентации дно тигля выполняется в виде конуса, в вершине которого создается преимущественное переохлаждение расплава, где и зарождается один кристалл. Для повышения надежности формирования монокристаллической структуры в основании тигля выполняется перемычка. Получение заданной кристаллографической ориентации достигается применением затравочного кристалла, или затравки. Продвижение поверхности раздела расплав–кристалл может осуществляться как за счет перемещения тигля относительно нагревателя, так и нагревателя относительно тигля. Кроме того, метод Бриджмена– Стокбаргера можно реализовать вообще без перемещения формы – путем плавного снижения температуры нагревателя, состоящего из нескольких, отдельно управляемых секций (метод power down). Как известно, научным обоснованием применения метода направленной кристаллизации в производстве турбинных лопаток ГТД послужили результаты исследования механизмов высокотемпературного разрушения поликристаллических жаропрочных сплавов. В частности, было показано, что разрушение в процессе ползучести происходит по границам зерен, ориентированным перпендикулярно оси действующих напряжений. Этот механизм был экспериментально подтвержден в работах академика С.Т. Кишкина, показавшего, что никелевый жаропрочный сплав ЭИ437 разрушается по участкам границ зерен, расположенным перпендикулярно приложенной нагрузке, причем зарождение пор и трещин по этим местам начинается уже в начале второй стадии ползучести. Именно это последнее обстоятельство и позволило сделать вывод о возможности значительного повышения длительной прочности за счет «удаления» из структуры материала поперечных составляющих границ зерен. Данная цель была достигнута применением в технологии литья лопаток направленной кристаллизации, позволяющей сформировать в отливке структуру, состоящую из столбчатых зерен, границы которых в основном параллельны направлению главных растягивающих напряжений. Применение этого способа для жаропрочных сплавов традиционного легирования действительно позволило значительно повысить кратковременную и длительную прочность, а также пластичность материала за счет исключения из структуры наиболее «слабых» областей, т.е. позволило полнее реализовать потенциальные возможности сплава. Однако, как бы идеально не были ориентированы столбчатые кристаллы в отливке, их границы всегда будут иметь горизонтальные участки, возникающие за счет стыковки ветвей дендритов второго порядка, принадлежащих соседним зернам. Поэтому следующим шагом в совершенствовании структуры жаропрочных сплавов стало получение отливок лопаток без большеугловых границ зерен или, другими словами, монокристальных турбинных лопаток. Кроме того, использование монокристаллов позволяет реализовать еще одну возможность повышения эксплуатационных характеристик турбинных лопаток, а именно: использовать анизотропию прочностных свойств. Это повышение достигается за счет оптимальной ориентации монокристальной структуры относительно действующих в лопатке механических и термических напряжений, т.е. применением монокристаллических лопаток с заданной кристаллографической ориентацией. Создание технологии производства монокристальных лопаток позволило совершенствовать композиции жаропрочных сплавов, в частности, создать класс сплавов, не содержащих в своем составе элементов-упрочнителей границ зерен (так называемые безуглеродистые жаропрочные сплавы). Это, в свою очередь, позволило реализовать системы легирования и режимы термической обработки, обеспечивающие значительное повышение прочностных характеристик по сравнению с аналогичными параметрами сплавов традиционного легирования. Процесс получения лопаток со столбчатой структурой называют обычно технологией направленной кристаллизации, а получение монокристаллических лопаток – технологией монокристаллического литья, хотя, как уже было сказано выше, в обоих случаях используется один и тот же метод направленной кристаллизации и, как правило, одни и те же установки. Началом разработки промышленной технологии направленной кристаллизации отливок турбинных лопаток ГТД из жаропрочных сплавов в США и почти одновременно в СССР можно считать конец 50-х–начало 60-х годов XX века (Вершнайдер и Гуард). Первые монокристаллические лопатки были получены Л. Вершнайдером в США в середине 60-х годов. В СССР первые лопатки были получены в ВИАМе под руководством Д.А. Петрова в лаборатории С.Т. Кишкина. Следует отметить, что монокристаллические турбинные лопатки являются примером практически единственного применения монокристаллов в качестве конструкционного материала. Параметры направленной кристаллизации и основные типы ростовой структуры отливок из жаропрочных сплавов, получаемых названным методомОсновными параметрами, характеризующими процесс направленной кристаллизации, являются осевой температурный градиент Gz(°С/мм) на фронте кристаллизации (изотерме ликвидуса) и скорость перемещения фронта роста R(мм/мин). Оптимальные условия для получения монокристаллической отливки создаются в том случае, когда в установке обеспечиваются: плоский фронт роста в макроскопическом масштабе; стабильное положение фронта кристаллизации относительно нагревателя в течение всего процесса формирования отливки. Выполнение этих условий достигается, если Gz≫Gr, где Gr– радиальные температурные градиенты, а скорость вытягивания формы из нагревателя W=-R(W+R=0), т.е. фронт роста в процессе кристаллизации неподвижен относительно теплового узла установки. Отношение Gz/Rдля данного сплава, т.е. для сплава с данными TLи Tкрист, определяет тип ормирующейся структуры: структура с микроскопически плоским фронтом роста, ячеистая, дендритно-ячеистая. Структура с плоским фронтом роста в жаропрочных сплавах формируется при Gz10–12°С/мм, R0,1 мм/мин (Gz/R100–120). Структура такого типа используется только при кристаллизации эвтектических жаропрочных сплавов типа ВКЛС. Ячеистая структура формируется при Gz10–12°С/мм, R0,3 мм/мин (Gz/R30–40) и состоит из столбчатых ячеек, ориентированных вдоль направления роста, т.е. параллельно Gz. Этот тип структуры не используется в отливках из жаропрочных сплавов. Для сплавов типа ВКЛС наличие указанной структуры является браковочным признаком, в сплавах обычного типа она не дает какого-либо прироста прочностных характеристик по сравнению с дендритно-ячеистой структурой. Последний тип структуры характерен для всех монокристаллических и однонаправленных отливок из жаропрочных сплавов, получаемых в промышленном производстве. Отливки с дендритно-ячеистой структурой в зависимости от типа установок направленной кристаллизации формируются в широком интервале градиентов и скоростей роста Gz=1,5–20°С/мм, R=3–20 мм/мин. Собственно столбчатое зерно или монокристалл жаропрочного сплава с дендритно-ячеистой структурой формируется ветвями одного дендрита, зародившегося от одного центра кристаллизации, или затравки (следует отметить, что обратное утверждение не всегда верно, при росте могут возникать посторонние зерна за счет «искривления» группы дендритных ветвей, образовавшихся от одного зародыша). При этом оси первого порядка формируются всегда вдоль того направления <001>, которое образует минимальный угол с направлением температурного градиента G. В результате морфология дендритной структуры отливки приобретает ориентационную зависимость. На рис. 1 представлены фотографии, на которых изображена ростовая структура монокристаллов [001] и [111].   Рисунок 1. Дендритная структура монокристалла ориентации: а – <001>; б – <111> Структура монокристалла [001] состоит из дендритных ветвей первого порядка, которые параллельны кристаллографическому направлению [001], ориентированному вдоль теплового потока, и которые выстроены рядами вдоль плоскостей (010) и (100). Эти ветви развиты практически на всю длину слитка. Ветви второго порядка расположены поперек теплового потока и поэтому развиты слабо. Монокристалл с ориентацией [111], выросший в условиях макроскопически плоского фронта, не имеет дендритных ветвей, преимущественно развитых в каком-либо одном направлении [001]. При росте такого монокристалла в одном и том же направлении [001] происходит непрерывное чередование осей или переход осей первого порядка в оси второго порядка и наоборот. В результате дендритная структура приобретает форму трехмерной сетки с размером ячейки, соответствующей междендритному расстоянию. Упорядоченное расположение дендритных ветвей в плоскостях (001) проявляется на поперечном шлифе в виде трех систем пересекающихся под углом 60 град линий [011], которые образуют равносторонние треугольники. Величина (Gz/R)-1 определяет также вероятность возникновения на фронте роста посторонних кристаллов, повышение градиента и/или снижение скорости роста уменьшают эту вероятность. Следует отметить, что, кроме режимов роста, вероятность появления посторонних кристаллов определяется также чистотой сплава, в частности, по таким примесям, как кислород и азот. Эти элементы образуют в расплаве над фронтом роста частицы оксидов и нитридов, которые могут являться центрами гетерогенного зародышеобразования при их содержании более 10 ppm. Данные, иллюстрирующие влияние азота на технологичность при литье монокристаллических турбинных лопаток представлены на рис. 2.   Рисунок 2. Влияние содержания азота в шихтовой заготовке на структуру литых лопаток: а – серийная технология (глобулярные карбиды в центре дендритов); б – специальная технология (пластинчатые карбиды)

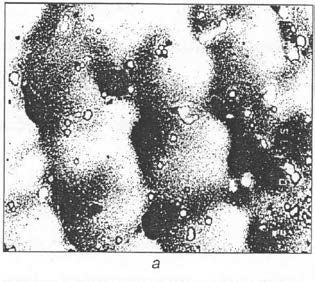

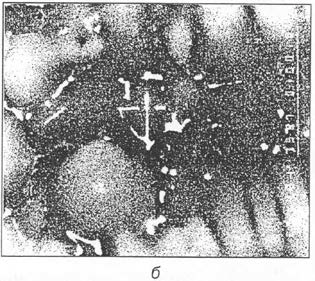

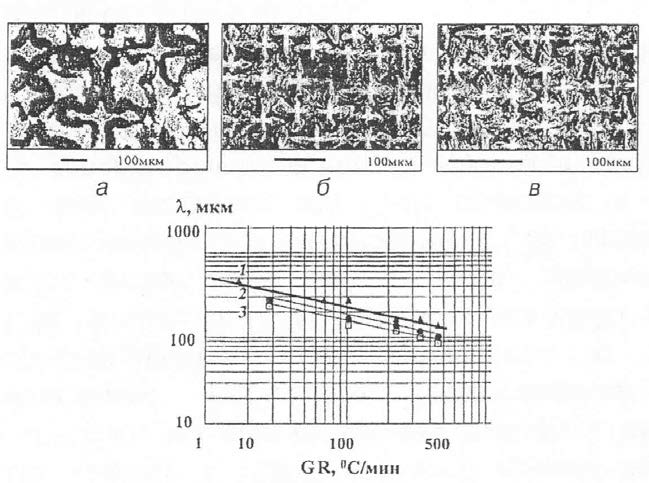

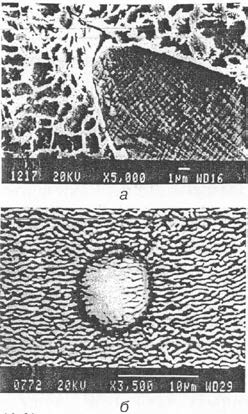

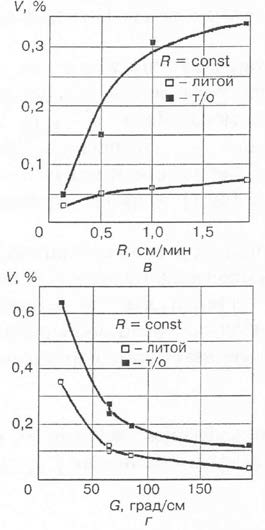

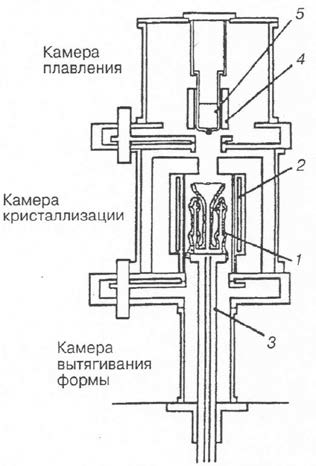

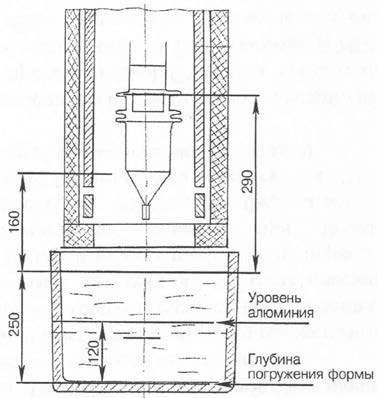

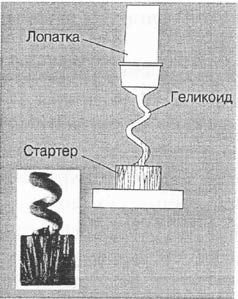

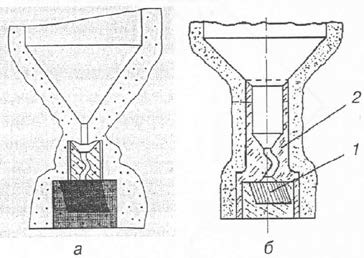

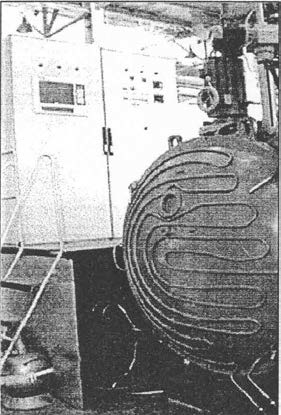

Дисперсность дендритных осей первого порядка и других структурных составляющих (эвтектика -, эвтектика -МС) связана со скоростью охлаждения GR(°С/мин) соотношением Броди–Флеминга: =А (GR)-n. Было показано, что для монокристаллов типа ЖС26, ЖС36 с ориентацией [001] это выражение имеет вид [100](001)=680 мкм (GR) -0,33, где [100] (001) – междендритное расстояние в поперечном сечении (001), измеренное в направлении [100]. Интересно отметить, что для монокристаллов с ориентацией [111] это выражение имеет вид <112> (111) =630 мкм (GR)-0,33 , где <112> (111) междендритное расстояние в поперечном сечении (111), измеренное в направлении [112]. Если ввести поправку на наклон ветвей в [111], то истинное междендритное расстояние для него будет в 1,2–1,4 раза меньше, чем для кристалла [001] (рис. 3).  Рисунок 3. Влияние скорости охлаждения при кристаллизации (CR) на междендритное расстояние λ: а – <001>; GR=18°С/мин; б – <001>; GR=90°С/мин; в – <001>; GR=300°C/мин; 1 – λ<001><001>=; 2 – λ <012><111>; 3 – λ <001><111>; λ <100><001>=680 (GR)-0,32 мкм Таким образом, повышение ростового градиента Gzпозволяет снизить вероятность возникновения посторонних кристаллов, получать отливки турбинных лопаток с более высокими скоростями кристаллизации, а значит, с более мелкой структурой, что положительно сказывается на прочностных характеристиках материала и дает возможность сократить время термообработки отливок. Кроме того, повышение Gzуменьшает высоту жидко-твердой зоны, в результате чего улучшается ее питание, а значит, снижается доля литейной микропористости в отливке. Так, повышение Gzc 1,5–2,0°С/мм до 7,0–8,0°С/мм при постоянной скорости роста R=3 мм/мин приводит к снижению объемной доли микропористости Vмп с 0,6 до 0,2% (рис. 4). Следует отметить, что полностью устранить микропористость повышением Gzв области дендритно-ячеистого роста не удается. Это связано с тем, что последние порции расплава эвтектического или близкого к нему состава кристаллизуются в практически полностью замкнутом объеме закристаллизовавшегося γ-твердого раствора, сформированного осями дендритов второго и третьего порядков, т.е. протяженность каналов питания в жидко-твердой зоне отливки перестает оказывать существенное воздействие на Vмп. Следует также отметить, что безуглеродистые монокристаллические жаропрочные сплавы в значительно большей степени склонны к образованию литейной микропористости и микрорыхлоты, чем углеродсодержащие сплавы традиционного легирования. Наиболее наглядно это проявляется, например, при сравнении двух сплавов ЖС30М и ЖС30. Это связано с наличием в углеродсодержащем сплаве большой доли карбидной эвтектики γ -МС (до 20% об.), что делает более широкими каналы питания в жидко-твердой зоне, хотя их протяженность и длиннее по сравнению с безуглеродистым сплавом, поскольку у последнего меньше интервал кристаллизации (высота жидко-твердой зоны h=ΔTкрист/Gz).   Рисунок 4. Микропористость в монокристаллических отливках (а, б) и влияние режимов роста (в) и термообработки (г) на объемную долю пористости: a – литое состояние; б – гомогенизация Как показали исследования, для практически полного устранения микропористости в отливках с направленной и монокристаллической структурой целесообразно применять горячее изостатическое прессование (ГИП), совмещая его с термообработкой, что обеспечивает существенное повышение выносливости и длительной прочности материала. Установки направленной кристаллизации жаропрочных сплавовНа рис. 5 представлена схема установки фирмы Ролс-Ройс, конструкция которой типична для зарубежной технологии направленной кристаллизации. Литейная форма 1, точнее говоря, блок из нескольких форм для отливки турбинных лопаток (6–8 штук) устанавливается в двухзонном нагревателе сопротивления 2 на подвижной водоохлаждаемой плите-холодильнике 3 и закрепляется специальным приспособлением. Так как форма для увеличения теплоотвода от металла изготавливается с открытым дном, то держатели обеспечивают ее плотный контакт с холодильником, препятствуя вытеканию расплава. Заливка расплава осуществляется сифонным методом через центральный стояк. Полости блока, формирующие собственно отливку лопатки, отделены от литниковой системы пористыми керамическими фильтрами, которые устанавливаются при сборке модельного блока.  Рисунок 5. Схема установки для направленной кристаллизации фирмы «Ролс-Ройс»: 1 – литейная форма; 2 – нагреватель сопротивления; 3 – водоохлаждаемая плита-холодильник и вытягивающее устройство; 4 – нагреватель индукционной печи; 5 – тигель и шихтовая заготовка Плавление шихтовой заготовки проводится отдельной неподвижной индукционной печью 4 в одноразовом тигле с донным сливом 5. В его основании находится цилиндрический плавящийся, выполненный из сплава отливки стопор, перекрывающий сливное отверстие. Контроль заливки осуществляется визуально через специальное окно, расположенное между индукционным нагревателем и печью подогрева формы. После заливки металла в форму начинается процесс направленной кристаллизации вытягиванием формы из нагревателя. Теплоотвод от формы осуществляется за счет контакта с водоохлаждаемым холодильником и излучением от ее стенок на водоохлаждаемые стенки камеры кристаллизации (радиационное охлаждение). Для повышения Gzв основании нагревателя формы выполнены экраны, отсекающие часть его излучения на кристаллизующуюся часть отливки. Для обеспечения работы печи в непрерывном режиме служат сменные камеры кристаллизации и вакуумные затворы, позволяющие проводить загрузку шихтовой заготовки без развакуумирования основного объема печи. Типичные режимы роста в установках такого типа: Тверхн. зоны=1500–1510°С, Тнижн. зоны=1520–1530°С, W=3–5 мм/мин. Ростовой градиент Gzсоставляет 3–5°С/мм. Рассмотрим процесс формирования отливки со столбчатой однонаправленной структурой в установках такого типа. В литейной форме под полостью, образующей отливку, выполняется так называемый стартер высотой 40 мм, где происходит формирование требуемой структуры. В результате заливки металла непосредственно на водоохлаждаемый холодильник в основании литейного блока образуется структура из множества мелких (20–50 мкм) равноосных зерен. Из этих зерен формируется столбчатая структура, первоначально не имеющая какой-либо ростовой текстуры. Образование текстуры [001], характерной для дендритного роста ГЦК-металлов, происходит за счет конкурентного роста столбчатых зерен, где происходит вытеснение тех из них, ориентация которых наиболее удалена от направления преимущественного роста кристаллографического направления [001]. В результате конкурентного роста образуется ростовая текстура, состоящая из столбчатых зерен, которые имеют аксиальную ориентацию, близкую к [001], и произвольную азимутальную ориентацию. Уже на половине высоты стартера такая аксиальная текстура <001> имеет точность <001>=10–15 град с поперечными размерами столбчатого зерна 2–5 мм. В результате формируется отливка турбинной лопатки с однонаправленной столбчатой структурой. К ростовой структуре рабочих турбинных лопаток ГТД с тонкостолбчатой однонаправленной структурой зерен предъявляются жесткие требования. На пере лопатки не допускается мест зарождения новых столбчатых зерен. Должно быть обеспечено отсутствие разнозернистости между замком и профилем пера лопатки. Допустимое отклонение границы зерна от вертикальной оси лопатки должно быть не более 15–20 град. Такое же отклонение допускается и для ориентации [001]. Равноосные зерна возможны только на полках лопатки. В отечественной промышленности в настоящее время применяются разработанные в ВИАМе высокоградиентные установки для направленной кристаллизации с охлаждением литейной формы в расплаве легкоплавкого металла (алюминия или олова). Схема установки такого типа показана на рис. 6 на примере печи УВНК-8П. Форма с залитым в нее металлом вытягивается из двухзонного нагревателя и погружается в расплав алюминия, имеющий температуру 750°С. Одновременно происходит кристаллизация двух блоков, обычно по шесть лопаток в каждом. Величина Gzдля установок такого типа составляет 5–10°С/мм, скорость роста равна 5–7 мм/мин для монокристаллических отливок и 10–20 мм/мин для отливок с однонаправленной структурой. Величина междендритного расстояния составляет 250–300 мкм, в то время как для установок с радиационным теплоотводом =500–550 мкм. В высокоградиентных установках полностью отсутствует такой ростовой дефект, как струйчатая ликвация, что особенно важно при получении отливок из ренийсодержащих жаропрочных сплавов и при литье крупногабаритных лопаток ГТУ.  Рисунок 6. Схема теплового узла установки УВНК-8П Следует отметить, что при получении отливок с однонаправленной структурой используются формы с керамической донной частью. Это обусловливает получение отливок, состоящих из 2–5 столбчатых кристаллов произвольной кристаллографической ориентации, так как в этом случае возникает всего несколько зародышей кристаллов, конкурентный рост между которыми не приводит к возникновению текстуры [001]. Основное требование к отливкам такого типа – отсутствие выхода границы столбчатого зерна на кромки пера лопатки. Технологии получения отливок монокристаллических турбинных лопаток ГТДВ мировой практике используют два варианта промышленной технологии получения монокристаллических лопаток для газотурбинных двигателей, отличающихся друг от друга способом зарождения монокристаллической структуры. Технология, разработанная американской фирмой Pratt and Whitney, используется во многих странах мира (Англия, Франция, Германия и др.). Основана на отборе одного кристалла из множества столбчатых зерен, в которых за счет конкурентного роста формируется аксиальная текстура [001]. Отечественная технология, разработанная в ВИАМе, основанная на применении затравочных кристаллов (затравок), когда монокристаллическая структура передается в отливку от затравочного кристалла (затравки) заданной кристаллографической ориентации. Получение монокристаллов методом отбора Принятый за рубежом способ выращивания монокристаллов основан на конкурентном росте столбчатых зерен и включает в себя следующие этапы: формирование в основании литейного блока структуры из множества столбчатых зерен; этап конкурентного роста столбчатых зерен, где происходит вытеснение тех из них, ориентация которых наиболее удалена от направления преимущественного роста – кристаллографического направления [001]. В результате конкурентного роста образуется ростовая текстура, состоящая из столбчатых зерен, которые имеют аксиальную ориентацию, близкую к [001], и произвольную азимутальную ориентацию; отбор из текстурированных столбчатых зерен с помощью специального кристаллоотборника одного зерна, которое и формирует собственно монокристаллическую лопатку с аксиальной ориентацией, близкой к [001], и с произвольным азимутом. В настоящее время в технологии монокристаллического литья стали использовать кристаллоотборник в виде спирали или геликоида (рис. 7), который иногда называют «поросячий хвост» (pig tail). По существу, этот геликоид представляет собой видоизмененный кристаллоотборник типа «прямой угол».  Рисунок 7. Получение монокристаллов методом отбора Следует подчеркнуть, что необходимым условием получения острой текстуры [001], а значит, и точности ориентации отливки, является образование большого числа зародышей произвольной ориентации, из которых в дальнейшем вырастает множество столбчатых зерен. Это достигается за счет глубокого переохлаждения в первоначальный момент контакта расплава с поверхностью медного холодильника-кристаллизатора. Использование форм с керамической донной частью позволяет получать отливки только произвольной ориентации, так как в этом случае зарождается всего несколько столбчатых зерен, между которыми, по существу, отсутствует конкуренция. В донной части отливки величина отклонения ориентации зерен относительно вертикальной оси соответствует равноосной структуре материала. Однако уже на половине высоты стартера за счет конкурентного роста формируется аксиальная текстура <001> с точностью <001>=10–15 град и соответственно с такой точностью выдерживается ориентация монокристаллической отливки. Исследование ряда монокристаллических слитков и лопаток, полученных методом отбора, показало, что их структурное совершенство достаточно высокое. В частности, разориентация блоков составляет <001>1,5 град, а дифрактограммы качания представлены так называемым простым рефлексом, т.е. представляющим собой один пик. Это указывает на отсутствие в монокристалле крупных субзерен или так называемой субструктуры первого рода, при наличии которой рефлекс состоит из нескольких пиков. Получение достаточно совершенного монокристалла с помощью кристаллоотборника в виде геликоида вполне понятно, так как сам монокристалл, проросший из геликоида, по сути, формируется от одной дендритной оси первого или второго порядка или, другими словами, через кристаллоотборник прорастает только одно субзерно, а остальные зерна и субзерна в нем задерживаются. Типичные размеры стартера и кристаллоотборника типа геликоида следующие: диаметр стартера 20–30 мм, высота 30–40 мм; размеры геликоида – угол подъема спирали 40 град, диаметр 5 мм, число витков 1–3, общая высота (стартер-геликоид) 50–55 мм. Таким образом, метод отбора одного зерна из множества столбчатых позволяет получить достаточно совершенные монокристаллы (<001>1,5 град) с аксиальной ориентацией [001], точностью <001>=10–15 град. К достоинствам данной технологии следует отнести то, что получение отливок лопаток с заданной ориентацией [001] не требует применения затравок (т.е. нет необходимости в создании специального производства затравок). К недостаткам следует отнести следующие: требования по созданию условий для высокой интенсивности теплоотвода от основания формы, другими словами, необходимость использовать форму без дна с заливкой металла на холодильник; невозможность получения отливок с ориентацией, отличной от [001], а также получения заданной азимутальной ориентации; относительно большие размеры стартовой части литейного блока, что немаловажно при использовании дорогостоящих ренийсодержащих сплавов. Затравочные методы получения монокристаллических отливок В ВИАМе была разработана затравочная технология получения монокристаллических турбинных лопаток, основанная на применении так называемых тугоплавких затравок из сплава системы Ni–W, которые получают из монокристаллических заготовок произвольной ориентации методом ориентированной вырезки. Точность вырезки затравок ограничивается только структурным совершенством монокристаллов никелевых сплавов с дендритно-ячеистой структурой (может составлять 1,0 град). Эта технология позволяет получать отливки любой заданной пространственной кристаллографической ориентации. Однако наряду с монокристаллическими отливками, полученными от Ni–W-затравок, которые имеют высокую степень совершенства (1,5 град), встречаются отливки с фрагментированной структурой, состоящей из нескольких, достаточно крупных субзерен. Такая фрагментация является браковочным признаком при визуальном контроле макроструктуры отливок турбинных лопаток. Исследованиями установлено, что в затравках, формирующих совершенную структуру отливки, наблюдается полное смачивание и частичное растворение торца затравки расплавом жаропрочного сплава. На тех же затравках, от которых возникла фрагментированная структура, наблюдалось отсутствие контакта на границе расплав–затравка. Причем плохой контакт отмечался лишь в зоне, находящейся под литниковым ходом, соединяющим затравочную полость с основной полостью литейной формы, в то время как на остальной поверхности смачивание было нормальным. Отсутствие контакта расплав–затравка связано с образованием на рабочей поверхности последней налета, состоящего в основном из оксидов алюминия и кремния. Образование налета происходит в процессе нагрева формы под заливку. В момент заливки расплава в форму пленка оксидного налета в отдельных местах разрушается, при этом подобное зарождение сопровождается затем смыканием областей монокристалла, возникших от отдельных точек поверхности затравки с образованием субграниц, т.е. фрагментированности монокристалла. С учетом вышесказанного было решено вести работу по устранению фрагментации по следующим направлениям: «экранировка» поверхности затравки от образования налета; предотвращение прорастания субзерен в отливку; корректировка состава затравки. Для реализации первых двух пунктов был применен комбинированный метод зарождения монокристалла, включающий использование затравки и кристаллоотборника в виде спирального литникового хода (геликоида). Хорошо известно, что при напылении в вакууме из-за большой длины свободного пробега молекул перенос материала осуществляется по прямой. В частности, этим объясняется то, что на затравке налет образуется только в виде пятна прямо под отверстием литникового хода, а на остальной поверхности, не имеющей прямого контакта с основной полостью формы, он не образуется. Требование такого рода экранировки вполне удовлетворяет спиральный литниковый ход, который препятствует массопереносу оксидов через газовую фазу на затравку. Кроме того, кристаллоотборник, обеспечивающий прорастание через него только одного зерна, точно так же ведет себя и в отношении субзерен. Поскольку к геликоиду в данном случае подводится не столбчатая, а монокристаллическая структура, то число витков может быть уменьшено до одного. Рабочее сечение спирального литникового хода должно быть минимальным (диаметр 1,5 мм), поскольку это уменьшает вероятность попадания в него границ субзерен, а также снижает интенсивность массопереноса через газовую фазу. На рис. 8 показана модернизированная конструкция литейной формы, в которой применяется комбинированный метод зарождения монокристаллов затравка–кристаллоотборник. Кристаллоотборник выполнен в виде цилиндрической керамической вставки диаметром 8 мм и высотой 10 мм, со спиральным литниковым ходом внутри. Вставка изготовляется методом прессования из керамической массы, используемой обычно для получения стержней, формирующих внутреннюю полость охлаждаемой лопатки. Спиральный ход выполняется с помощью металлического вкладыша в пресс- форме, с которого «свинчивается» отпрессованная вставка. Изготовленная таким образом вставка обжигается по режимам, применяемым для керамических стержней. В верхней части вставки выполняется коническое углубление, в которое входит центрирующий выступ затравочной полости.  Рисунок 8. Затравочный метод получения монокристаллов: а – комбинированное зарождение: затравка–кристаллоотборник; б – единый затравочный узел; 1 – затравка; 2 – керамический затравочный узел С целью повышения надежности передачи структуры в состав сплава затравок был введен углерод до 0,10% и повышено содержание вольфрама до 34–35%. Температура ликвидуса при этом практически не изменилась (осталась на уровне 1510°С), углерод в составе сплава затравок, являясь активным восстановителем, препятствовал образованию оксидных налетов. Рентгеноструктурное исследование монокристаллических отливок различных ориентаций, полученных по данной технологии, показало, что для них характерны «простые рефлексы» с угловой шириной 1,0–1,5 град, соответствующие достаточно совершенным монокристаллам с дендритно- ячеистой структурой. В  дальнейшем была проведена модернизация комбинированной методики зарождения затравка–кристаллоотборник с целью повышения точности получения заданной ориентации отливки. Для этой цели было предложено использовать единый узел зарождения, выполняемый из керамики методом прессования. Узел включает полость для размещения затравки и кристаллоотборник (рис. 8, б). Для обеспечения соосности отливки и затравки в модели выполняется посадочный конус, на котором и закрепляется узел зарождения. Как показали экспериментальные плавки, применение такой конструкции литейного блока позволяет получать заданную кристаллографическую ориентацию с точностью до 1–3 град. дальнейшем была проведена модернизация комбинированной методики зарождения затравка–кристаллоотборник с целью повышения точности получения заданной ориентации отливки. Для этой цели было предложено использовать единый узел зарождения, выполняемый из керамики методом прессования. Узел включает полость для размещения затравки и кристаллоотборник (рис. 8, б). Для обеспечения соосности отливки и затравки в модели выполняется посадочный конус, на котором и закрепляется узел зарождения. Как показали экспериментальные плавки, применение такой конструкции литейного блока позволяет получать заданную кристаллографическую ориентацию с точностью до 1–3 град.В ВИАМе на базе установки УВНК-8П с учетом опыта ее эксплуатации разработаны серийные компьютеризированные установки с модернизированным тепловым узлом, в котором использованы современные композиционные материалы. Для литья лопаток авиационных ГТД – это установка УВНК-9А, а для получения крупногабаритных отливок с монокристаллической и однонаправленной Рисунок 9. Установка УВНС-5 структурой, таких как лопатки стационарных ГТУ, созданы установки УВНК-10, УВНК-14. Для достижения более высоких величин Gz в ВИАМе разработана промышленная установка УВНС-5 с охлаждением литейной формы в расплаве олова. На этой установке можно вести направленную кристаллизацию с градиентом до 20°С/мм (рис. 9). | |||||||||||||||||||||||||||||||||||||