Изм. Лист докум. Подпись Дата Лист 2 Разраб

Скачать 137.06 Kb. Скачать 137.06 Kb.

|

|

Изм. Лист № докум. Подпись Дата Лист 2 Разраб. Нуждин Г.В Провер. Соловьёв П.В Реценз. Н. Контр. Утверд. Проектирование многослойного композиционного материала определение его упругих свойствЛит. Листов 12 УГАТУ Оглавление:Проектирование многослойного композиционного материала определение его упругих свойств 1 Введение: 3 Проектирование многослойного композиционного материала и определение его упругих свойств 7 2.3. Проверка расчетов 14 Список литературы: 16 Введение:многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик. Получение Бороволкна Получают бороволокно методом осаждения. Так-как температура плавления бора 2200 °С. что исключает возможность получения волокон из расплава фильерным способом. Их получают водородным восстановлением ВСl3 или разложением бороводородов с одновременным осаждением образующегося металлического бора на нагретую подложку металлическую проволоку из вольфрама, углеродную или кварцевую нить с токопроводящим покрытием. Обычно используют газовую смесь водорода Н2 и трихлорида бора ВСl3, осаждая бор на раскаленную пропускаемым током вольфрамовую нить диаметром 12,5 мкм. В промышленных масштабах выпускают волокна диаметром 100 мкм, 140 мкм и 200 мкм. Более толстые или более тонкие борные волокна выпускают в объёмах опытных партий. Боровольфрамовые волокна производят в реакторе. Вольфрамовую основу помешают в вертикальную стеклянную шахту. Для обеспечения электрического контакта с вольфрамом и для герметизации реактора (газовая смесь в реакторе находится при атмосферном давлении) шахта с обоих концов закрыта наполненными ртутью емкостями, служащими затворами. В верхней части реактора вольфрамовая основа нагревается в атмосфере инертных газов и очищается ими. В другой части реактора вольфрамовая основа нагревается до температуры порядка 1350 °С в атмосфере эквимолярной смеси Н2 и ВСl3. в которой и происходит осаждение бора на вольфрамовую проволоку. Этот процесс проводится в одну или несколько стадий. Нагрев волокна осуществляется электрическим током, пропускаемым через основу. Обычно используется постоянный ток или сочетание постоянного тока с ультравысокочастотным током. Ультравысокочастотный-нагрев используют в случае необходимости точно поддерживать температурный профиль по сечению волокна при получении бороволокон большого диаметра (более 200 мкм). Длина реактора составляет около 2 м, а скорость получения борных волокон не превышает 907 г в неделю. Химическая реакция по получению бора 2ВСl3 + ЗН2 = 2В + 6НСl Химическое равновесие препятствует однонаправленности этой реакции и приводит к тому, что только 2 % ВСl3 разлагается с осаждением бора на основу. Непрореагировавший ВСl3 конденсируют при температуре минус 80 °С, НСl отделяют от Н2, а водород либо выпускают в атмосферу, либо вновь включают в технологический цикл Боропластик Боропла́стики — пластические массы, содержащие в качестве упрочняющего (армирующего) наполнителя борные волокнистые материалы. Наполнитель применяют в виде мононити диаметром 90-200 мкм, жгутов из нескольких таких нитей, оплетенных вспомогательной стеклянной или органической нитью, а также тканей и лент, в которых борные нити или жгуты переплетены другими нитями. Связующими в боропластиках служат эпоксидные смолы, полиимиды или другие полимеры, главным образом термореактивные. Для боропластиков характерны высокие значения модуля упругости, усталостной прочности и других механических свойств, малая ползучесть (до 0,2%) в направлении ориентации нитей. При длительном (до 10 лет) воздействии воды, смазочных материалов, атмосферных факторов механические свойства боропластиков снижаются не более чем на 10-15%. Уровень рабочих температур и ресурс эксплуатации изделий определяются термостойкостью связующего. Некоторые свойства боропластиков существенно зависят от геометрических параметров нитей. Так, с увеличением их диаметра снижаются плотность и прочность боропластиков при растяжении и повышается прочность при сжатии. Для увеличения прочности сцепления наполнителя со связующим борные нити подвергают травлению в азотной кислоте (например, прочность при сдвиге эпоксидного боропластика повышается благодаря этому в два раза). Ударная вязкость боропластиков может быть улучшена введением в их состав стеклянных или др. волокон; при этом снижается и стоимость боропластиков. Применение При.менение боропластиков эффективно в элементах конструкций, определяющим критерием работоспособности которых являются высокие удельные значения прочности и жесткости при действии сжимающих нагрузок. Боропластики обладают рекордной прочностью при сжатии и применяются в военной аэрокосмической технике для изготовления деталей, работающих в сложном напряженном состоянии, из них делают небольшие глубоководные аппараты. Стоимость конструкций из бороволокнитов, несмотря на большую стоимость исходного сырья (волокон бора), оказывается меньше стоимости. металлических конструкций. При изготовлении конструкций из боропластиков практически не требуется механической обработки. Проектирование многослойного композиционного материала и определение его упругих свойств

Таблица 1

Таблица 2

Коэффициент армирования ψ = 0,6

Определяем продольный модуль упругости:  Определяем поперечный модуль упругости:  ГПа ГПаОпределяем модуль сдвига:  ГПа ГПаОпределяем коэффициент Пуассона:   Определяем прочность однонаправленного слоя:

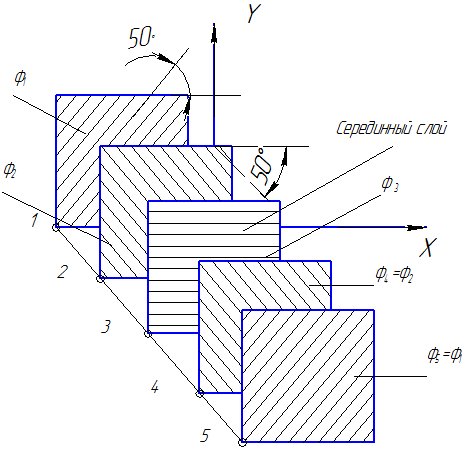

Определяем толщину  для каждого слоя: для каждого слоя: = =    Рисунок Структура композита Вычисление коэффициентов обобщенного закона Гука   ; ;   ; ;  ; ;  ; ;Определяем модуль упругости:  ; ; ; ;Определяем модуль сдвига: многослойный о  ; ;Определяем коэффициент Пуассона:  ; ; ; ;2.3. Проверка расчетовДля проверки полученных результатов воспользуемся условием ортотропности:  ; ;Условия ортотропности выполняются Также для проверки воспользуемся следующими условиями:    Все условия выполняются, что говорит о правильности расчетов

спроектированный композит имеет следующие упругие характеристики: Ех=  ГПа; ГПа;Еу=  ГПа; ГПа;Gху=  ГПА; ГПА;коэффициенты Пуассона: νху=  ; ;νух=  ; ;Список литературы:

|

, (рад)

, (рад)