ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТОДОМ УДАРНОГО ОТПЕЧАТКА. Измерение твердости методом ударного отпечатка

Скачать 137.03 Kb. Скачать 137.03 Kb.

|

|

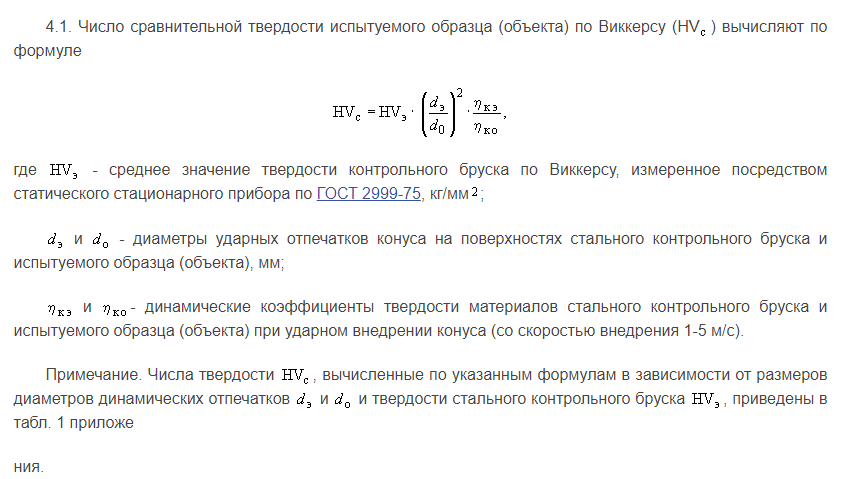

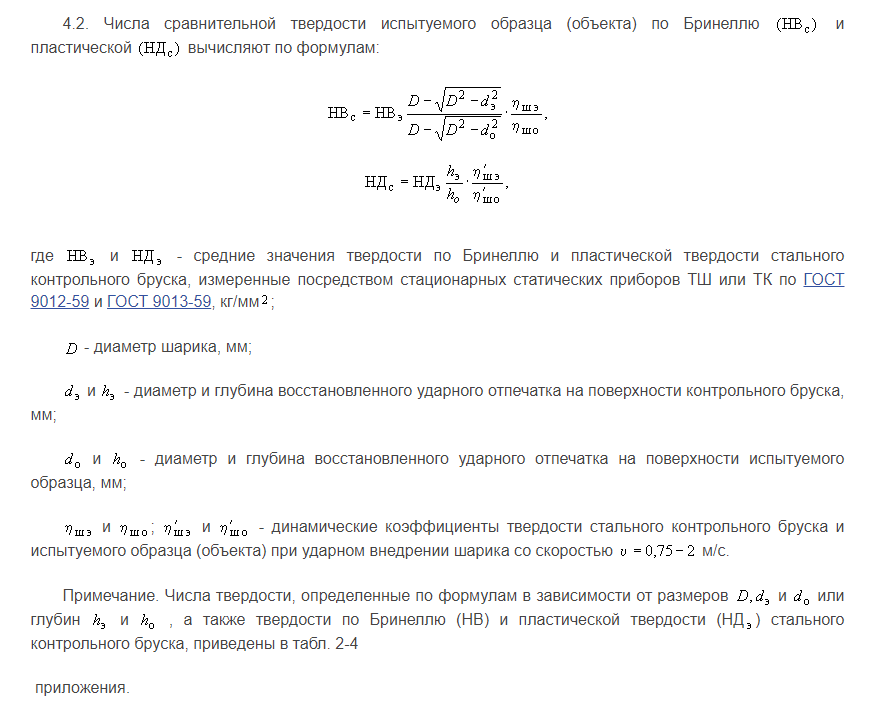

ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТОДОМ УДАРНОГО ОТПЕЧАТКА История На рубеже 1920-х годов в Чехии (г. Кладно) на металлургическом заводе “Poldi Hütte” инженерами был разработан простой и удобный прибор для определения твёрдости по Бринеллю в цеховых условиях. Благодаря простоте и надёжности твердомер Польди-Хютте быстро получил широкое распространение в производственной практике по всему миру, в т.ч. и в СССР. Усовершенствование прибора Польди-Хютте в СССР: В 1948 г Ф.Ф. Витаман и Б.С. Иоффе предложили вместо шарика применить двусторонний конус с углом при вершине 90°. Прибор обладает заметными преимуществами перед стандартным прибором Польди-Хютте, поскольку обеспечивает условие подобия отпечатков во всех случаях ударного нагружения независимо от реализованной скорости удара. Указанный метод предназначен в основном для оценки динамической твёрдости материалов. Сущность метода Метод основан на внедрении в поверхности контрольного бруска и испытуемого образца (объекта) твердосплавного конического индентора (для испытания стали с твердостью  HV 850) или стального шара (для испытания стали с твердостью HV 850) или стального шара (для испытания стали с твердостью  НВ 350). НВ 350).В первую очередь твердомер Польди-Хютте предназначен для измерения твёрдости чёрных и цветных металлов: Необработанной стали или отожжённой стали (кроме аустенитной стали); Улучшенной закалённой или закалённой, а затем отпущенной стали (кроме аустенитной стали); Чугуна; Латунных отливок и проката; Медного проката; Оловянистой бронзы; Отливок из алюминиевых сплавов. По Виккерсу При измерении сравнительной твердости стали по Виккерсу твердосплавный наконечник в форме двустороннего или одностороннего конуса с углами Примечание. При статических испытаниях твердости по конусу (HK) с углом По Бринеллю При измерении сравнительной твердости по Бринеллю и пластической твердости стальной шарик диаметром 10мм одновременно внедряют в поверхности стального контрольного бруска и испытуемого образца (объекта) под действием кратковременной динамической нагрузки  , создаваемой ударным механизмом. После снятия индентора с испытуемой поверхности измеряют диаметры отпечатков шарика на поверхностях контрольного бруска и испытуемого образца (объекта) или глубины восстановленных отпечатков на поверхностях образца (объекта) и стального контрольного бруска (черт. 2). , создаваемой ударным механизмом. После снятия индентора с испытуемой поверхности измеряют диаметры отпечатков шарика на поверхностях контрольного бруска и испытуемого образца (объекта) или глубины восстановленных отпечатков на поверхностях образца (объекта) и стального контрольного бруска (черт. 2).Измерение сравнительной твердости стали по Виккерсу, Бринеллю и пластической твердости осуществляется посредством переносных твердомеров ударного действия с энергией удара от 0,03 до 2,5 кгм (для конического индентора) и от 0,03 до 0,7 кгм (для шарового индентора) и при начальной скорости удара (скорость встречи ударника прибора с бойком) от 1 до 5 м/с. Измерение диаметров ударных отпечатков конического индентора на испытуемой поверхности и поверхности контрольного бруска должно осуществляться с помощью отсчетного оптического микроскопа, погрешность которого не должна превышать ±0,01 мм на одно наименьшее деление шкалы. Применяемые при измерении сравнительной твердости по Бринеллю и пластической твердости стальные шарики должны соответствовать следующим требованиям: а) материал для шариков - термически обработанная сталь с твердостью не менее HV 850; б) диаметры шариков - 5 и 10 мм; в) предельные отклонения по диаметру шарика - по ГОСТ 3722-81; г) параметр шероховатости шарика должен быть Применяемый при измерении сравнительной твердости по Виккерсу двусторонний или односторонний конус твердого сплава должен иметь образующие углы 1.7. Поверхности конусов на протяжении 0,3 мм от вершины, считая по его оси, должны быть тщательно отполированы и свободны от трещин и других пороков, видимых с помощью лупы при 30-кратном увеличении. Подготовка образца 2.0. На время проведения измерений изделие должно находиться в разгруженном состоянии от основных рабочих нагрузок. Использование зажимов или тисков для фиксации изделий недопустимо, т.к. в этом случае изделие испытывает нагрузку и давление – измеренные значения твёрдости будут некорректны. Если изделие имеет небольшие размеры, то его устанавливают на массивной подставке так, чтобы они плотно прилегали друг к другу. 2.1. При измерении твердости на криволинейных поверхностях радиус кривизны их в месте нанесения отпечатков должен быть не менее 5 мм. 2.2. Минимальная толщина испытуемого образца или слоя должна быть больше диаметра отпечатка в 1,2 раза. 2.3. При испытаниях приборами с двусторонним конусом применяются стальные контрольные бруски сечением 4,5х4,5 мм любой твердости в интервале HV 100-320. 2.5. Поверхность испытуемого образца (объекта) и контрольного бруска должна быть не ниже 7—8-го (при испытаниях приборами с коническим индентором) и не ниже 4—5-го (при испытаниях приборами ( шаровым индентором) классов чистоты по ГОСТ 2789—-59 и свободными от окалины и других посторонних веществ. 2.6. При подготовке поверхности испытуемого образца (изделия) и контрольного бруска необходимо принять меры, предотвращающие возможные изменения твердости этих поверхностей вследствие нагрева или наклепа при механической обработке. 2.7. Минимальная толщина испытуемого образца должна быть не менее 10-кратной глубины отпечатка. Современные твердомеры Твердомер металлов Польди-Хютте Твердомер- прибор для определения твердости. Требования к твердомерам для металлов и сплавов прописаны в ГОСТ 23677-79 молоток боек обойма эталонная пластина проверяемая деталь шарик пружина Описание работы Зачистите поверхность изделия в точке измерения Вставьте эталонный брусок (меру твёрдости) в нижнюю часть твердомера так чтобы пружина внутри корпуса через боёк-шток плотно прижала эту меру твёрдости к стальному шарику Разместите твердомер перпендикулярно к поверхности контролируемого изделия в той точке, которую предварительно зачистили от загрязнений, окалины и т.п. Нанесите молотком быстрый удар в верхнюю часть бойка-штока твердомера. Сила удара – примерно как при забитии гвоздя в деревянную доску. Важно! Повторные удары в ту же точку на мере твёрдости и на изделии запрещены. Расстояние между центрами соседних отпечатков должно быть не менее двух диаметров шариков, а расстояние от края контролируемого изделия – не менее одного диаметра. Метод двойного отпечатка – после удара молотком Вы получите отпечаток на мере твёрдости и на контролируемом изделии. Важно! Диаметр отпечатка на мере твёрдости не должен превышать 4,2 мм. В случае превышения произведите повторное измерение с уменьшенной силой удара молотком. Измерьте диаметр обоих отпечатков (на изделии и на мере твёрдости) при помощи отсчётного микроскопа типа МПБ-2 или его аналога. Если отпечаток имеет овальную форму – следует использовать усреднённый диаметр. Лупа Бринелля Диаметр отпечатка измеряют с помощью микроскопа либо лупы Бринелля, на окуляре которой имеется шкала с делениями , соответствующими десятым долям миллиметра. Измерение проводят с точностью до 0,05 мм Параметры образцов Минимальная толщина испытуемого образца должна быть не менее 10-кратной глубины отпечатка. При испытаниях приборами с шаровым индентором применяют стальные контрольные бруски сечением 10X10 мм любой твердости и интервале НВ, 120—200. Расстояние между центром отпечатка и краем образца (объекта) и контрольного бруска или краем соседнего отпечатка должно быть не менее 2,5 диаметра отпечатка. Поверка прибора После проведения 1000…2000 измерений верхняя часть бойка-штока может быть деформирована из-за ударов молотка. В этом случае его рекомендуется зачистить при помощи наждачного круга и шлифовальной машинки. Для смазки пружины внутри корпуса твердомера допускается использование машинного масла. Хранить твердомер рекомендуется при комнатной температуре и влажности в упаковочном футляре. Интерпретация и запись результатов   4.3. Диаметры отпечатков измеряют в двух взаимоперпендикулярных направлениях и определяют как среднее арифметическое результатов двух измерений. Разность измерений диаметров одного отпечатка не должна превышать 2% от меньшего из них. Для анизотропных материалов получаемая разность измерений диаметров отпечатков  может не укладываться в указанный допуск. В стандартах или технических условиях на поставку подобных материалов должны быть указаны допустимые пределы на разность измерений двух взаимно перпендикулярных диаметров отпечатков. может не укладываться в указанный допуск. В стандартах или технических условиях на поставку подобных материалов должны быть указаны допустимые пределы на разность измерений двух взаимно перпендикулярных диаметров отпечатков.После измерения диаметров отпечатков воспользуйтесь одной из прилагаемых Таблиц для определения числа твёрдости контролируемого изделия. Погрешности При определении характеристик методом инструментального индентирования необходимо выполнять измерения в различных местах образца, чтобы остающиеся отпечатки не оказывали влияния на последующие измерения. Поскольку образцы изначально имеют определенный разброс физико-механических свойств, связанный с неоднородностью структуры металла, а также анизотропией свойств, то измерения будут отличаться друг от друга. Для точного замера твёрдости методом ударного отпечатка необходимо условие: твёрдости эталонного бруска (меры твёрдости) и детали должны быть близкими между собой. Для этого необходимо иметь в наборе эталонные бруски с различной твердостью по Бринеллю. Погрешность может колебаться в разных случаях 5 … 20 % Недостатки и Преимущества В методе не учитывается то важное обстоятельство, что различные материалы обладают разной чувствительностью к переходу от статического к динамическому нагружению; величина отпечатков после ударной нагрузки изменяется по разному в зависимости от упругости испытуемого образца и эталона. Значения ударной твёрдости НР (англ. Hardness Poldi – Твёрдость по Польди) близки к действительным (т.е. измеренным на стационарном приборе Бринелля) только при условии, что твёрдость эталона близка к твёрдости испытуемого изделия. Совпадение же одинаковой упругости у образца и эталона может быть только случайным. Погрешность может колебаться в разных случаях 5 … 20 %. Поэтому указанный метод применим лишь для сравнительной оценки твёрдости по сравнению с твёрдостью эталона. Прибор позволяет точнее определять твёрдость при не полностью сошлифованном обезуглероженном слое, так как даёт большую глубину сегментного отпечатка (лунки) по сравнению с переносными твердомерами статического и динамического действия. |