ИЗУЧЕНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ МНОГОФУНКЦИОНАЛЬНОГО ОБРАБАТЫВАЮЩЕГО ЦЕНТРА С ЧПУ. Изучение кинематической схемы многофункционального обрабатывающего центра с чпу

Скачать 415.15 Kb. Скачать 415.15 Kb.

|

|

Федеральное агентство железнодорожного транспорта Федеральное государственное бюджетное образовательное учреждение высшего образования Омский государственный университет путей сообщения (ОмГУПС (ОмИИТ)) Кафедра «Технологии транспортного машиностроения и ремонта подвижного состава» ИЗУЧЕНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ МНОГОФУНКЦИОНАЛЬНОГО ОБРАБАТЫВАЮЩЕГО ЦЕНТРА С ЧПУ Лабораторная работа №6 по дисциплине «Расчёт, моделирование и конструирование оборудования с компьютерным управлением»

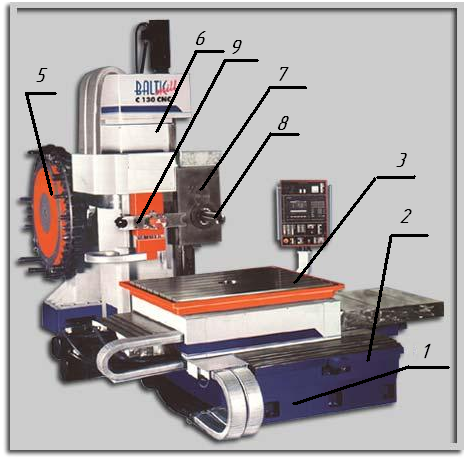

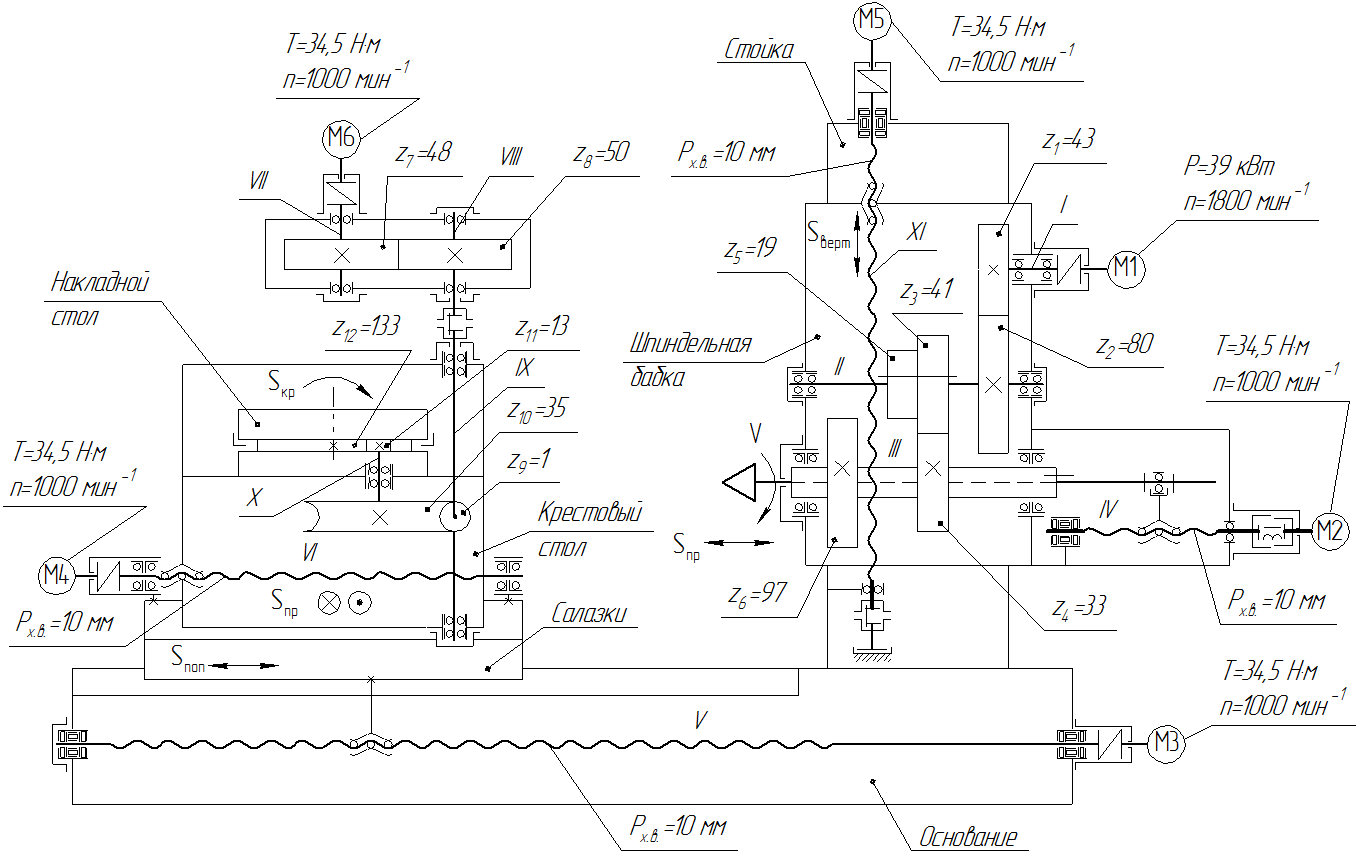

Омск 2020 Содержание1. Компоновка, кинематика и техническая характеристика многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ4 Основными узлами многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ являются (рис. 1) станина 1, на которой установлены салазки 2, совершающие поперечное перемещение П6 по направляющим. На салазках установлен стол 3, совершающий продольное перемещение П4. На стол установлен поворотный стол 4, совершающий вращательное движение В5. Шпиндельная бабка 7 консольно установлена на стойке 6 и совершает вертикальное перемещение П2. Выдвижной шпиндель 8 совершает вращательное движение В1 и поступательное П3. Инструмент загружается в инструментальный магазин 5 и при помощи устройства смены инструмента 9 поступает к шпинделю 8.  Рисунок 1 – Основные узлы многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ: 1 – станина; 2 – салазки; 3 – стол; 4 – поворотный стол;5 – инструментальный магазин; 6 – стойка; 7 – шпиндельная бабка; 8 – шпиндель; 9 – устройство смены инструмента Компоновка многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ4 представлена на рисунке 2.  Рисунок 2 – Компоновка многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ4 1 – станина; 2 – салазки; 3 – стол; 5 – инструментальный магазин; 6 – стойка; 7 – шпиндельная бабка; 8 – шпиндель; 9 – устройство смены инструмента 2. Кинематическая схема многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ Кинематическая схема многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ представлена на рисунке 3.  Рисунок 3 – Кинематическая схема многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ Привод главного движения осуществляется от электродвигателя постоянного тока М1 через коробку скоростей, что позволяет получать широкий диапазон частот вращения шпинделя. Переключение скоростей шпинделя в каждом из механических диапазонов можно осуществлять во время резания без остановки. Конструкция шпиндельного узла с фрезерным и расточным шпинделями, смонтированными на прецизионных подшипниках качения с регулируемым натягом, обеспечивает длительное сохранение точности, повышенную жесткость и виброустойчивость. Движение продольной подачи стола осуществляется от электродвигателя М3 через присоединительную муфту и передачу винт-гайка качения. Движение продольной подачи шпинделя осуществляется от двигателя М2 через присоединительную и предохранительную муфты и передачу винт-гайка качения. Движение поперечной подачи стола осуществляется от электродвигателя М5 через присоединительную муфту и передачу винт-гайка качения. Поворот стола осуществляется от электродвигателя М4, через присоединительную муфту, цилиндрический редуктор, предохранительную муфту, червячный и цилиндрический редукторы. Вертикальное перемещение шпиндельной бабки происходит от электродвигателя М8, присоединительную муфту и передачу винт-гайка качения. Движения подач и поворот стола осуществляются от высокомоментных электродвигателей постоянного тока М3, М; М5, М8. Это позволяет бесступенчато регулировать величину подач. Подвижные узлы станка (кроме поворотного стола) перемещаются с помощью шарико-винтовых пар качения без промежуточного редуктора, что исключает люфт при реверсе. Для измерения дискретных перемещений на станке применяются устройства типа I.S 701 фирмы HEIDEN HEIN. Станок оснащен оптическим устройством точной установки поворота стола. Комбинированные закаленные направляющие с блоками качения обеспечивают точное позиционирование и длительное сохранение точности в процессе эксплуатации. В станке увеличена длина направляющих для продольного и поперечного перемещений стола и шпиндельной бабки. Смазка направляющих шпиндельной бабки и поворота стола автоматизирована. Устройство смены инструмента приводится в действие от электродвигателей М6 (привод автооператора) и М7 (привод вращения инструментального магазина). 3. Технические характеристики многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ4

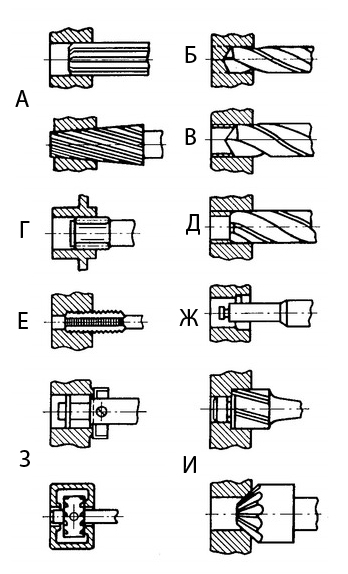

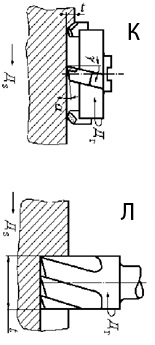

4. Назначение и выполняемые операции многоцелевого сверлильно-фрезерно-расточного станка модели ЛР543МФ4 Станок предназначен для обработки крупных трудоемких корпусных деталей. Может использоваться в составе гибких производственных систем, а также работать как автономный производственный модуль на предприятиях различных отраслей машиностроения. На станке можно выполнять следующие технологические операции: фрезерование плоскостей, пазов и криволинейных поверхностей; растачивание, сверление, зенкерование, развертывание; нарезание резьб резцом и метчиками. Работы, которые можно выполнять на сверлильно-фрезерно-расточных станках, представлены на рисунке 4.   Рисунок 4 – Работы, выполняемые на сверлильно-фрезерно-расточных станках: а – развертывание сверление отверстий; б – рассверливание; в – зенкерование; г – растачивание; д – зенкование; е; ж – выглаживание; з – нарезание внутренней резьбы; и – цекование к, л – фрезерование Фрезерование плоскостей осуществляется цилиндрическими или торцовыми фрезами. Фрезерование торцовыми фрезами обычно оказывается более производительным при обработке плоскостей, чем фрезерование цилиндрическими фрезами, так как: 1) при фрезеровании торцовыми фрезами жесткость инструмента и оправки, на которой он помещен, больше, чем при обработке цилиндрическими фрезами; 2) число зубьев, одновременно находящихся в работе, при фрезеровании торцовыми фрезами больше; 3) при применении торцовых фрез возможна обработка одновременно нескольких поверхностей, расположенных с разных сторон заготовки. По этим причинам при больших программах выпуска предпочитают применять торцовые фрезы, хотя они довольно дороги. Диаметры же торцовых фрез должны быть больше ширин обрабатываемых поверхностей. Для фрезерования широких плоскостей (или одновременной обработки нескольких плоскостей, расположенных с одной стороны детали) применяют составные цилиндрические фрезы, помещенные на одну оправку. Для фрезерования широких плоскостей торцовыми фрезами диаметром до 600 мм их делают с вставными зубьями (фрезерные головки). Обработку плоскостей значительных размеров при больших программах выпуска производят на мощных и жестких продольно-фрезерных и барабанно-фрезерных станках непрерывного действия. Отделка плоскостей (особенно у заготовок из цветных сплавов) может производиться с высокой точностью и высоким классом чистоты обработки (до 7-го класса) путем тонкого фрезерования, которое характеризуется: 1) применением однозубых или двузубых фрез («летучие фрезы»); 2) большими скоростями и малыми глубинами резания, малыми подачами (соответственно тонкому обтачиванию и растачиванию). Отверстия в сплошном металле сверлят чаще всего спиральными сверлами. Для получения отверстий диаметром более 30 мм в сплошном материале вначале производят сверление, а затем рассверливание. Такая последовательность обработки позволяет избежать применения мощных станков и вести работу на повышенных режимах резания. Сверление на сверлильных станках производят с применением кондукторов, снабженных втулками для направления инструмента (кондукторными втулками). Этим путем уменьшают возможность искривления оси отверстия вследствие неодинакового затупления режущих кромок сверла, неравномерной заточки его режущих кромок, нежесткости сверла и пр. Список литературы Кочергин А.И. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. пособие для вузов – Мн.: Высшая школа, 1991. – 382 с. Металлорежущие станки: Учебник для машиностроительных вузов/Под ред. В.Э Пуша. – М.: Машиностроение, 1985. – 256 с. Расчеты деталей машин: Справ. пособие/ А.В. Кузьмин. И.М. Чернин, Б.С. Козинцов. – 3-е изд., перераб. и доп. – Мн.: Высш. шк., 1986. – 400 с. Справочник технолога-машиностроителя в 2т. Т.2 /Под ред. А.Г. Косиловой и Р.К. Мещерякова. 4-е изд. перераб. и доп. – М.:Машиностроение, 1985. Глубокий В.И. Металлорежущие станки и промышленные роботы. Методическое пособие по курсовому проектированию для студентов специальности «Технология машиностроения, металлорежущие станки и инструменты». Часть 1. Расчет привода станка. – Мн.: БГПА, 1984. – 51 с. Глубокий В.И., Кочергин А.И. Металлорежущие станки и промышленные роботы. Учебное пособие для студентов специальности «Технология машиностроения, металлорежущие станки и инструменты». Проектирование приводов станка. – Мн.: БГПА, 1987. – 119 с. Вороничев Н.М., Тартаковский Ж.Э., Генин В.Б. Автоматические линии из агрегатных станков. М.: Машиностроение, 1979. Инструментальные системы автоматизированного производства: Учеб. для вузов / Р.И. Гжиров, В.А. Гречишников и др. СПб.: Политехника, 1993. Гибкие производственные комплексы. /Под ред. П.Н. Белянина и В.А. Лещенко М.: Машиностроение, 1984. Гибкое автоматическое производство /Под ред. С.А. Майорова и Г.В. Орловского. Л.: Машиностроение, 1983. Механическая обработка материалов: Учеб. для вузов / А.М. Дальский и др. М.: Машиностроение, 1981. Качество машин: Справочник; в 2 т. / Под ред. А.Г. Суслова. М.: Машиностроение, 1995. Подураев В.Н. Автоматически регулируемые и комбинированные процессы резания. М.: Машиностроение, 1977. Проектирование металлорежущих станков и станочных систем / Под ред. А.С. Проникова. Т.1, 2 (в 2 ч.), 3. М.: Машиностроение, МГТУ им. Баумана, 1994, 1995. Проников А.С. Надежность машин. М.: Машиностроение, 1978. Решетов Д.Н., Портман В.Т. Точность металлорежущих станков. М.: Машиностроение, 1986. Сосонкин В.Л. Программное управление станками. М.: Машиностроение, 1981. Справочник технолога-машиностроителя. В 2 т. / Под ред. А.М. Дальского и др. 5-е изд., перераб. и доп. М.: Машиностроение, 2001. Черпаков Б.И. Эксплуатация автоматических линий. М.: Машиностроение, 1990. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||