Изучение конструкции и выбор. Изучение конструкции и выбор бульдозеров для конкретных условий эксплуатации

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

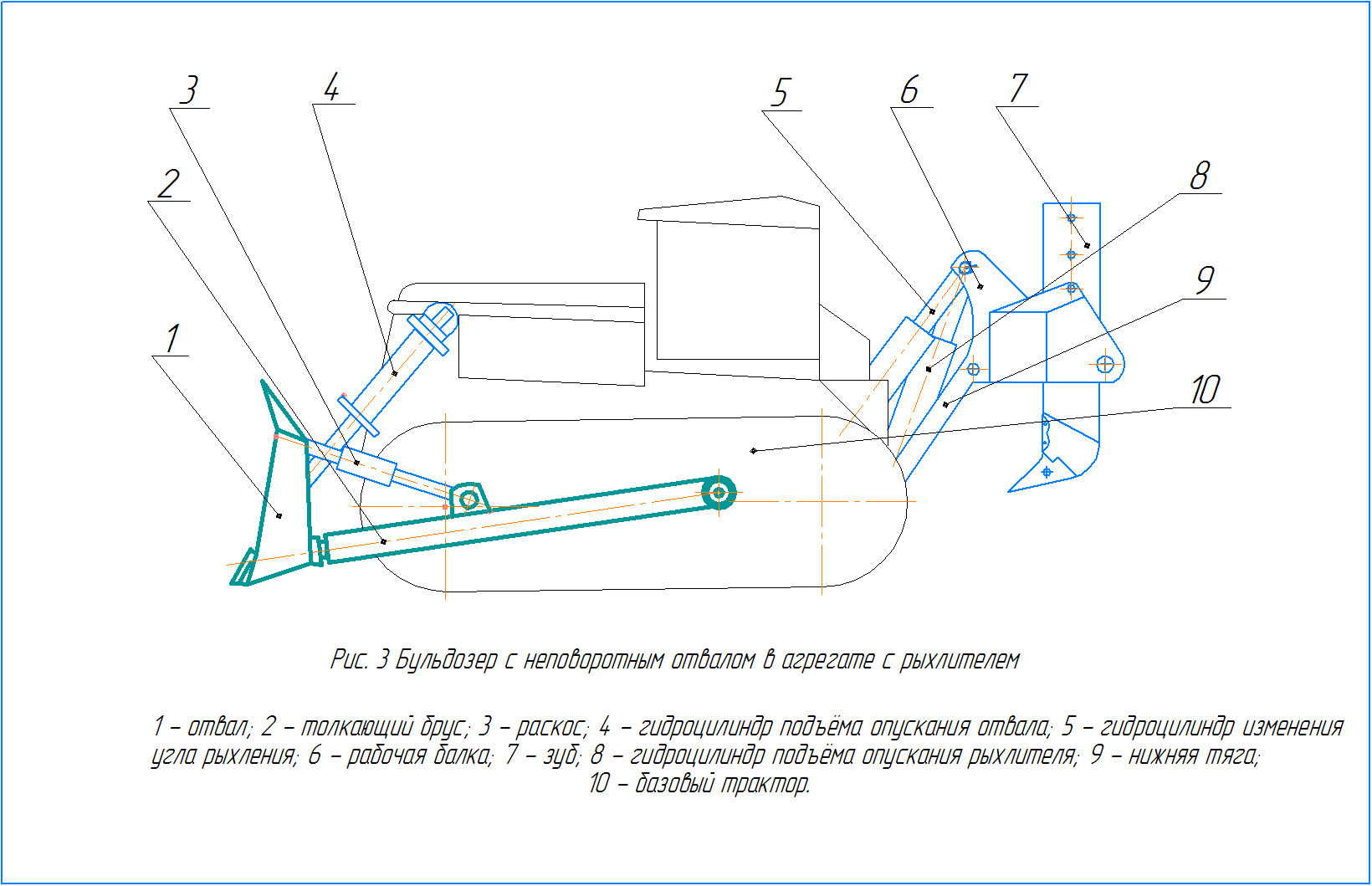

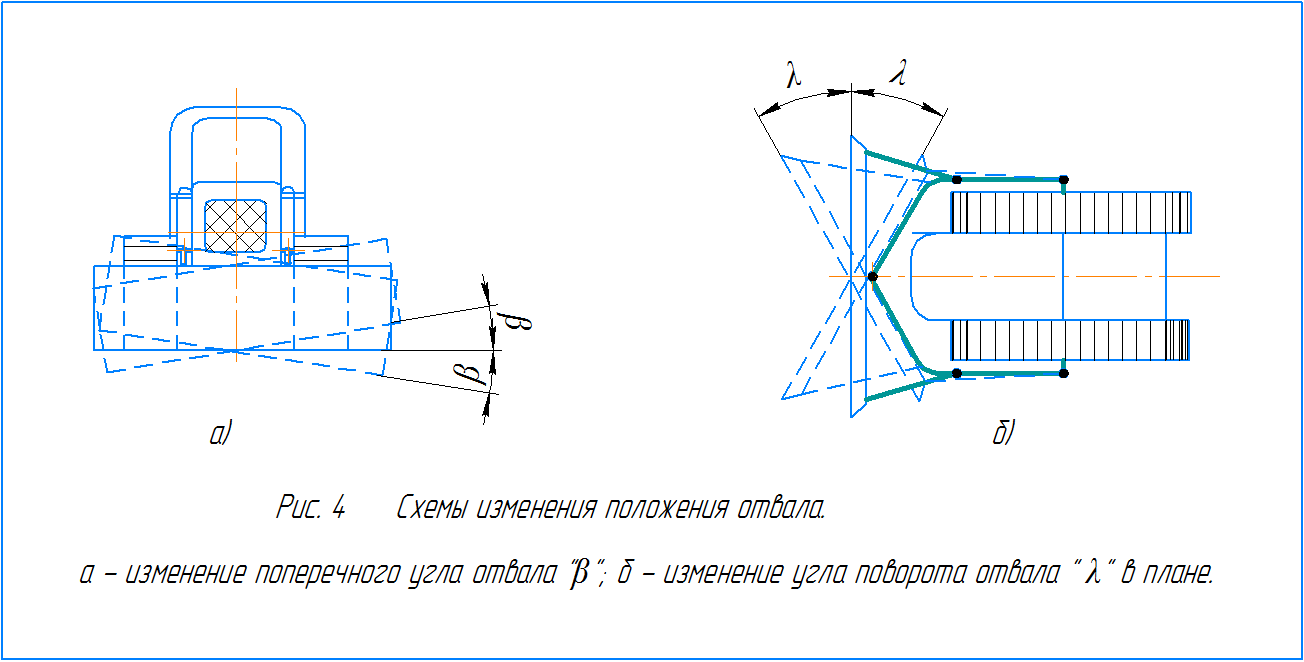

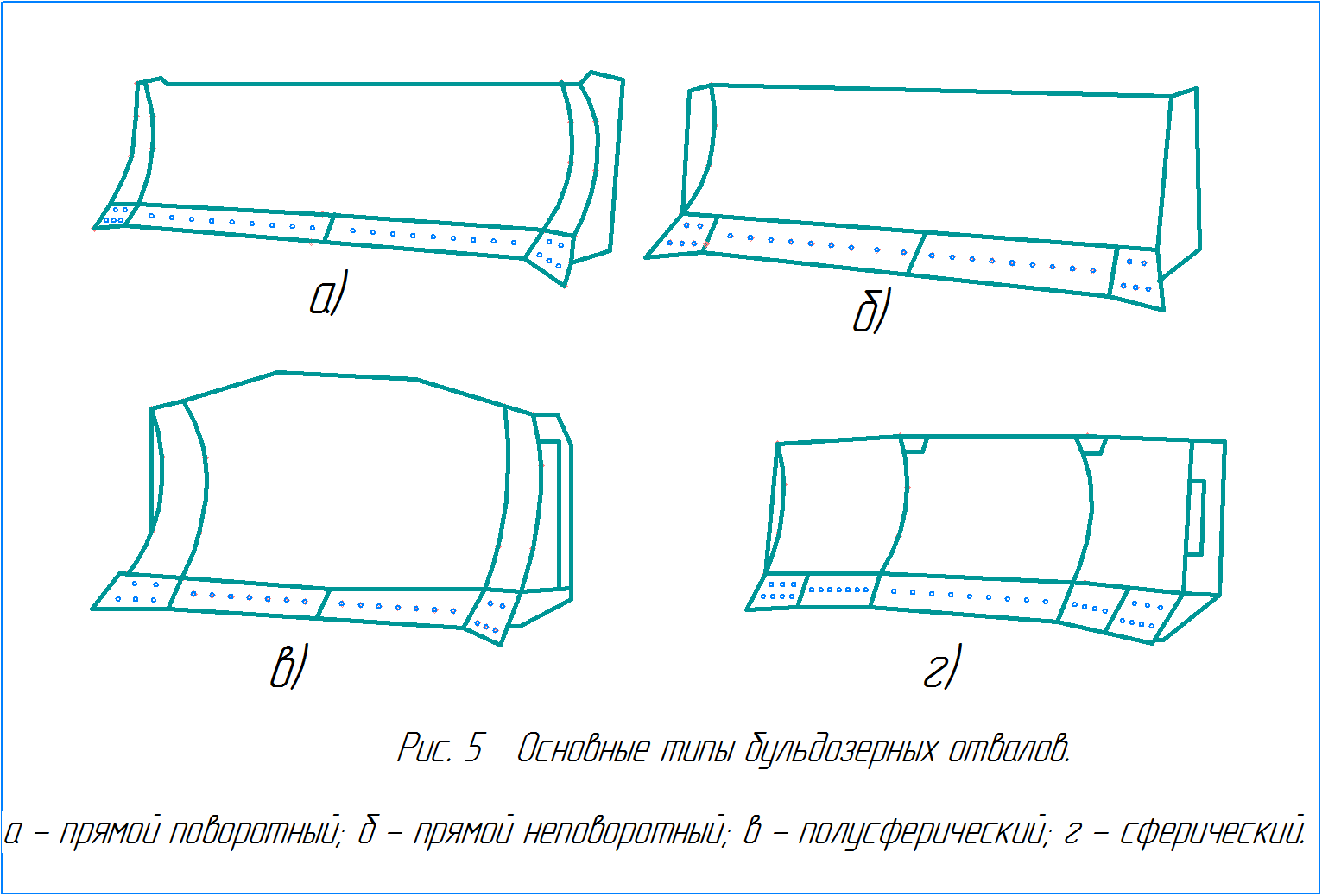

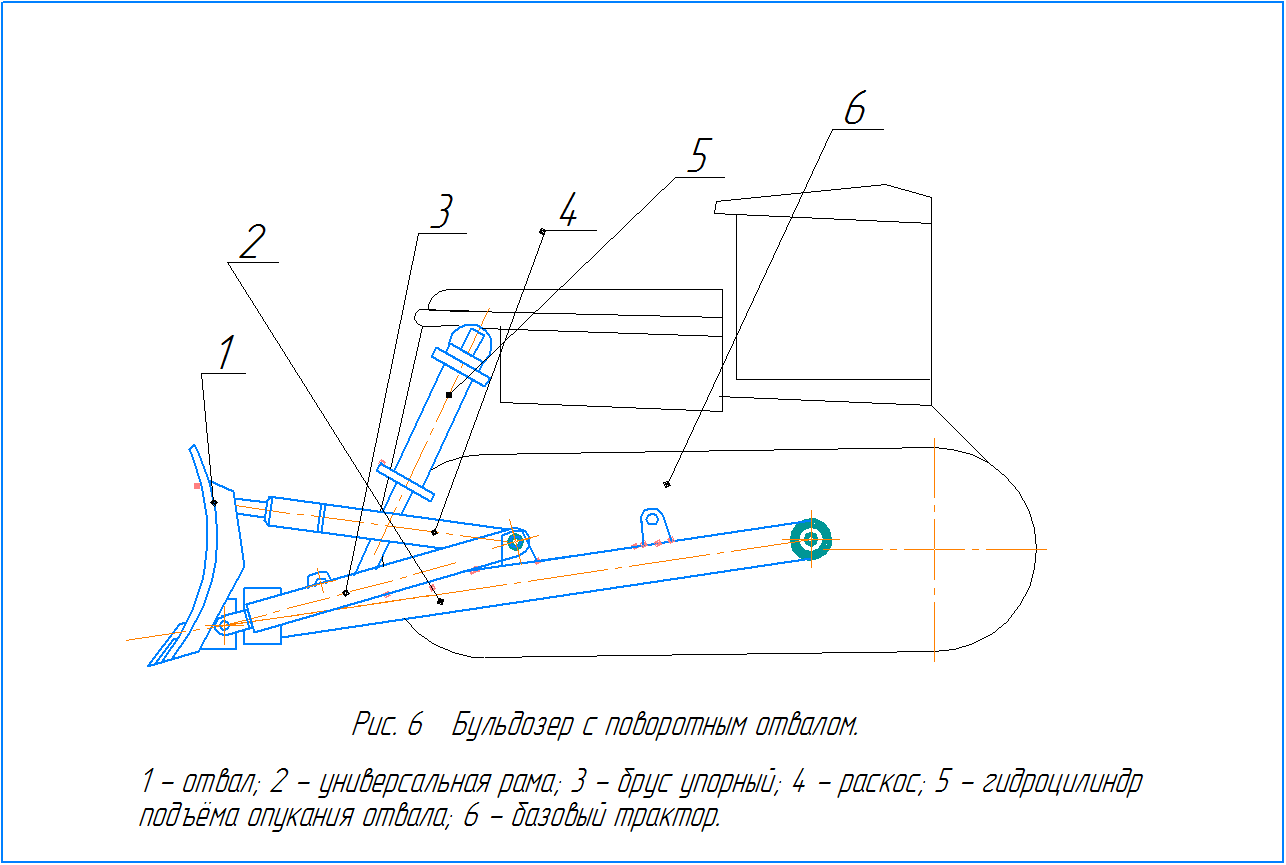

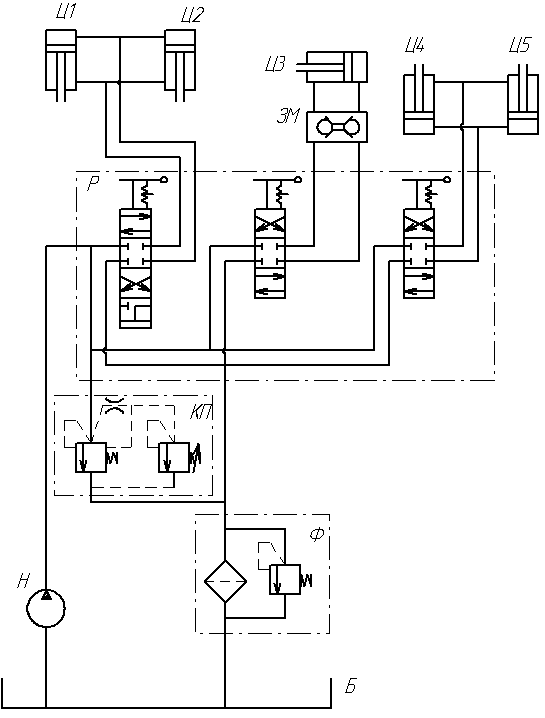

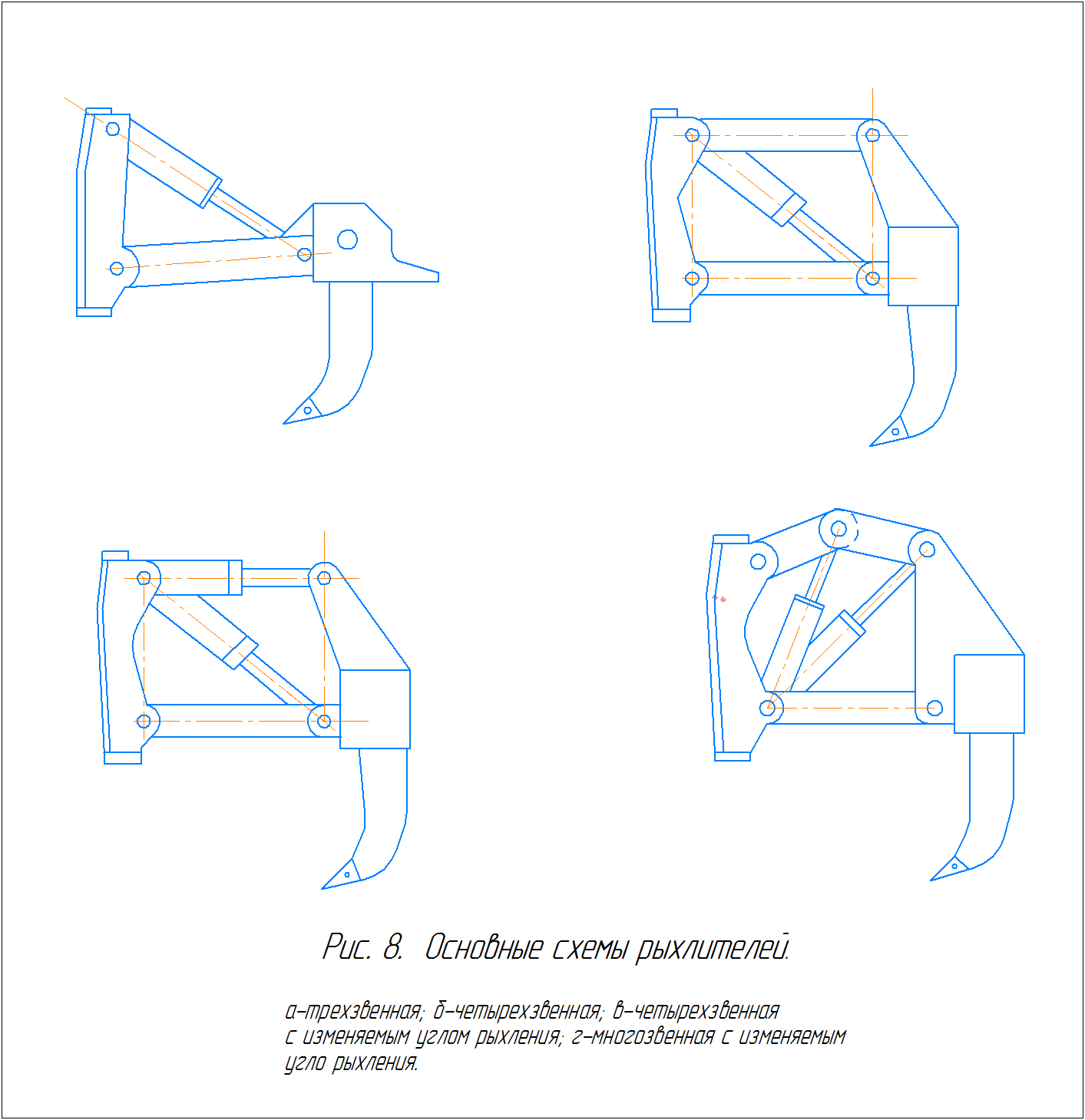

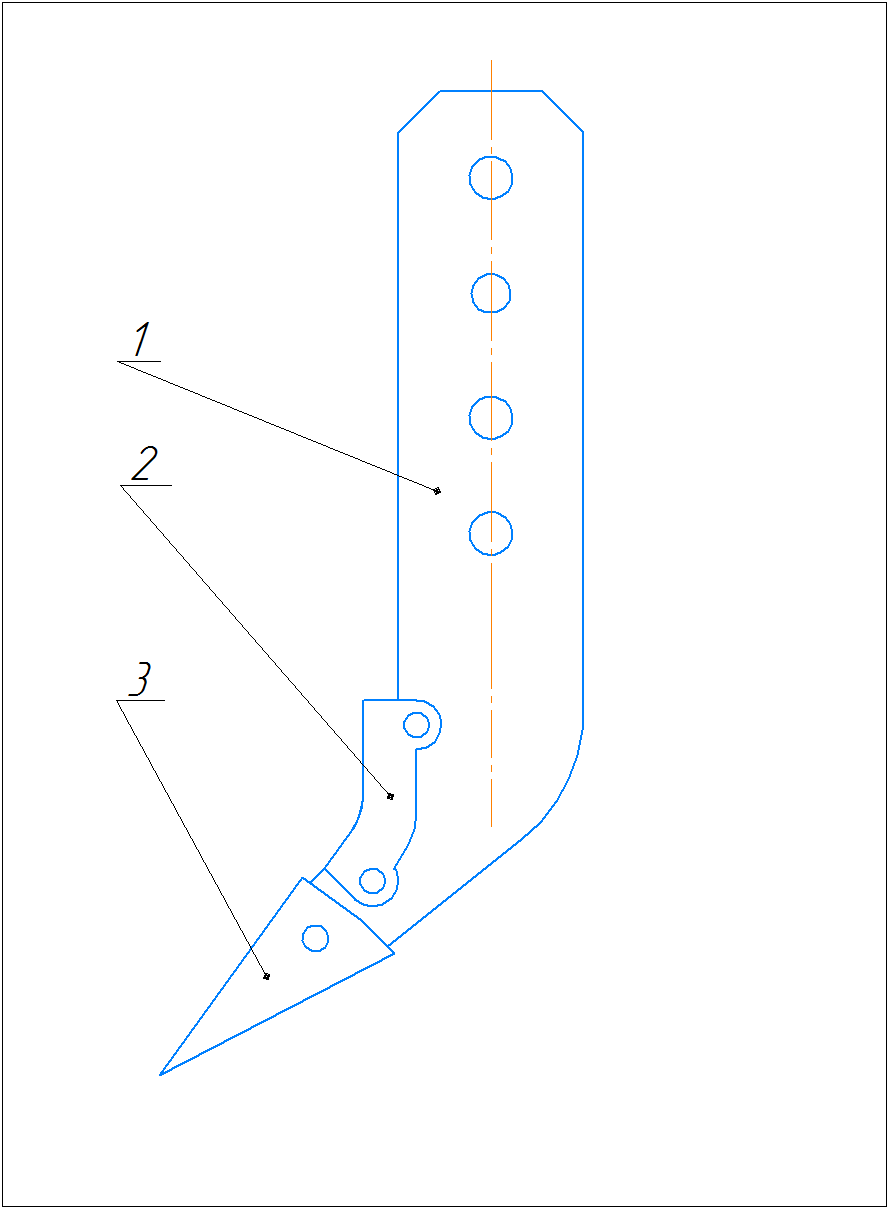

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) Кафедра дорожно-строительных машин Утверждаю Зав. кафедрой профессор ___________ Г.В. Кустарев «____» __________ 2015 г. ИЗУЧЕНИЕ КОНСТРУКЦИИ И ВЫБОР БУЛЬДОЗЕРОВ ДЛЯ КОНКРЕТНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ Методические указания к лабораторным и практическим работам Москва МАДИ 2015 УДК 621.878.23 ББК 39.311-06-5 К 652 К 652 Изучение конструкции и выбор бульдозеров для конкретных условий эксплуатации /.- М.:МАДИ, 2015.- 24 с. В методических указаниях приведены технические характеристики бульдозеров, особенности устройства. Рассмотрены назначение и принцип действия бульдозера, типаж промышленных тракторов и тракторов общего назначения. Предложена методика применимости конкретных бульдозеров для проведения работ в заданных условиях эксплуатации, в том числе грунтовых, путем проведения тягового расчета. Определение технической производительности бульдозеров при разработке и перемещении грунта. Методические указания предназначены для студентов, обучающихся по направлению подготовки бакалавров 08.03.01 « Строительство», по профилям «Автомобильные дороги» и «Городские транспортные сооружения»; по направлению подготовки специалистов 08.05.01 «Строительство уникальных зданий и сооружений», по профилю «Строительство автомагистралей, аэродромов и специальных сооружений; по направлению подготовки бакалавров 38.03.01 «Экономика», по профилю «Экономика предприятий и организаций (строительство)». УДК 621.878.23 ББК 39.311-06-5 © МАДИ, 2015 ВВЕДЕНИЕ Бульдозеры и бульдозеры с рыхлителем. Основу парка землеройно-транспортных машин в строительном производстве, а так же горнодобывающей промышленности составляют бульдозеры. Бульдозеры послойно разрабатывают и перемещают грунты 1-4 категории. Агрегатирование бульдозерного с рыхлительным оборудованием значительно расширяет возможности такой машины и позволяет разрабатывать грунты 4-7 категории, мёрзлые, а так же трещиноватые и разборно-скальные породы. Экономически целесообразная дальность транспортировки грунта бульдозером достигает 100 метров, а при использовании мощных машин и определенных условиях эксплуатации может достигать 200 метров. Бульдозеры и бульдозеры в агрегате с рыхлителем широко используются: при строительстве земляных сооружений; для устройства выемок и насыпей; предварительной планировке площадок; разработке и засыпке траншей и котлованов; для устройства пионерных дорог и расчистке площадок от растительности; для расчистки дорог от снега; используются в качестве толкачей при загрузке скреперов. Широкое распространение бульдозеры и бульдозеры с рыхлителем получили благодаря их высокой производительности, универсальности, маневренности, мобильности, автономности, простоте конструкции навесного оборудования, высокой надежности в эксплуатации. Кроме рыхлительного оборудования бульдозеры агрегатируются с рабочим оборудованием неполноповоротных, а так же роторных и цепных экскаваторов, фрезерных, бурильных машин, что позволяет расширить их функциональные возможности и расширить область эффективного применения. Бульдозеры и бульдозеры с рыхлителем классифицируются по конструкции ходовой части трактора, а так же по его номинальному тяговому усилию. Классификационный параметр - номинальное тяговое усилие, неразрывно связан с массой базового трактора. По номинальному тяговому усилию трактора, агрегатируемые с бульдозером и бульдозером с рыхлителем подразделяются на: сверхтяжелые с тяговым усилием более 300кН; тяжелые с усилием 200 – 300 кН; средние с усилием 135 – 200 кН; легкие с усилием 25 – 135 кН; сверх легкие с усилием до 25кН. По типу ходовой системы (типу движителя) различают гусеничные (рис. 1) и пневмоколесные (рис. 2) бульдозеры и бульдозеры с рыхлителем. Благодаря высоким тягово-сцепным свойствам в сочетании с низким давлением на грунт гусеничные машины получили преимущественное распространение. Пневмоколесные машины применяются в тех случаях, если определяющими в работе являются высокие транспортные скорости и мобильность.  Рис. 1 Рис.  2  По способу установки рабочего органа бульдозеры делятся на бульдозеры с неповоротным отвалом и бульдозеры с поворотным отвалом. Бульдозеры с неповоротным отвалом имеют неизменное положение рабочего органа - отвала перпендикулярное к продольной оси трактор и состоят из трактора и бульдозерного оборудования (рис. 3), включающего рабочий орган отвал криволинейного профиля 1, двух толкающих брусьев 2 и установленных на них винтовых раскосов 3, а так же гидроцилиндров подъёма опускания отвала 4. Толкающие брусья левый и правый служат для передачи тягового усилия от трактора отвалу и имеют коробчатое сечение. Толкающие брусья могут прикрепляться к отвалу шарнирно либо неподвижно. Между отвалом и толкающими брусьями устанавливаются винтовые либо гидравлические раскосы, служащие для изменения угла резания на ±5º и осуществлять симметричный перекос отвала на угол (только гидравлические раскосы) до ±16º (рис. ). Механизм перекоса отвала позволяет разрабатывать прочные грунты в том числе и подмёрзшие углом отвала, а так же увеличить производительность благодаря поддержанию направления движения бульдозера путем заглубления левого или правого концов отвала вместо отключения бортовых фрикционов трактора. На неповоротных бульдозерах устанавливаются прямые. Полусферические и сферические отвалы. На тракторах тягового класса до 25 основная комплектация бульдозера – прямой отвал, на тракторах тягового класса 25 и выше основным является полусферический отвал сферический отвал применяется как сменное оборудование. Сферические и полусферические отвалы изготавливаются из трех секций: центральной и двух боковых расположенных под углом 15º в плане к центральной. Ширина боковых секций полусферического отвала определяется длинной боковых ножей, у сферического отвала составляет 1/3 ширины отвала. Угол установки боковые секции сферического отвала может достигать 30º .    Бульдозеры с поворотным отвалом (рис. 6) устанавливаются на гусеничных тракторах тяговых классов до 300 кн. Бульдозерное оборудование состоит из отвала, универсальной рамы, толкателей, раскосов и привода управления – гидроцилиндров подъёма- опускания отвала. На поворотных бульдозерах применяются прямые отвалы, конструкция которых обеспечивает формирование и смещение призмы грунта в сторону. В нижней части отвала к лобовому листу крепятся болтами съёмные ножи, в центре с тыльной стороны имеется пята для соединения с шаровой головкой универсальной рамы. Раму поворотного бульдозера изготавливают в виде арки цельной или состоящей из двух полурам коробчатого сечения. Фиксация отвала на раме производится с помощью двух боковых толкателей, состоящих из упорного бруса и винтового раскоса. Передний конец бруса и раскоса имеют проушины для соединения с отвалом посредствам крестовин. В задней части толкателей имеются шкворни для крепления толкателей к верней части универсальной рамы. Положение отвала в плане изменяется путем перестановки боковых упоров толкателей в соответствующие кронштейны универсальной рамой. Угол поворота отвала в плане составляет 25°- 30° в каждую сторону. Существуют поворотные бульдозеры с гидрофицированным управлением из кабины водителя поворотом и перекосом отвала. Перемещение грунта бульдозером производится в основном траншейным способом при дальности транспортировки до 50 м без образования промежуточного вала или с устройством промежуточных валов грунта при дальности транспортировки более 50 м. Разработка грунта траншейным способом использует либо формирование траншеи в массиве грунта, либо с образованием боковых валиков грунта, осыпавшегося из призмы волочения при предыдущей транспортировке, при этом целесообразно производить транспортировку грунта по одному следу. Засыпка траншей производится путем продольного перемещения вдоль траншеи бульдозером с поворотным отвалом, с установленным отвалом под углом в плане, либо косыми проходами поперек траншеи с неповоротным отвалом. Планировочные работы бульдозером выполняются без резкого изменения глубины резания на первой передаче при чистовой планировке или на второй передаче при черновой планировке с сохранением устойчивой скорости движения бульдозера. Отвал при планировке рекомендуется заполнять на 1/2 - 2/3 объёма призмы волочения. При повторных проходах отвал должен перекрывать спланированную поверхность на 1/4 ширины отвала. Наиболее распространенным способом работы бульдозера является челночный, без поворотов. Его осуществляют движением вперед на рабочей передаче и холостым ходом назад на максимально возможной передаче. Принципиальная гидравлическая схема бульдозера показана на рис.7. Схема включает в себя гидробак Б с рабочей жидкостью, насос Н, трехзолотниковый распределитель Р, гидроцилиндры Ц1 и Ц2 подъема и опускания отвала, гидроцилиндр ЦЗ переноса отвала с гидрозамком ЗМ, гидроцилиндры Ц4 и Ц5 подъема и опускания зуба рыхлителя. В корпусе распределителя Р имеется предохранительный клапан КП для ограничения максимального давления создаваемого насосом. Золотник четырехпозиционного гидрораспределителя зуба рыхлителя. В корпусе распределителя Р имеется предохранительный клапан КП для ограничения максимального давления создаваемого насосом. Золотник четырехпозиционного гидрораспределителя служит для управления цилиндрами Ц1 и Ц2, трехпозиционные – цилиндром ЦЗ и аналогичный трехпозиционный – цилиндрами Ц4 и Ц5 Четвертая позиция четырехпозиционного гидрораспределителя позволяет работать отвалом бульдозера в плавающем  положении при ведении планировочных работ. Гидрозамок ЗМ положении при ведении планировочных работ. Гидрозамок ЗМ Рис. 7 Гидросхема бульдозера с рыхлителем. удерживает в заданном положении перекос отвала при нейтральной позиции золотника , предотвращая перетечки рабочей жидкости.  Рис. 8 Бульдозер с рыхлителем. Рыхлители предназначены для послойного разрушения прочных грунтов в тех случаях когда разработка их другими типами землеройных машин малоэффективна или невозможна. Рыхлители позволяют эффективно разрабатывать разборно-скальные и мерзлые грунты, что значительно расширяет область применения бульдозерного оборудования, в агрегате с которым в основном и применяется рыхлительное оборудование. Как правило рыхлительное оборудование навешивается на гусеничных бульдозерах (рис.8). Наиболее широкое распространение при проведении землеройных работ получили бульдозерно-рыхлительные агрегаты на гусеничных тракторах тяговых классов 10, 15, 25 и 35. По своему исполнению рыхлительные оборудования делятся на навесные устройства с нерегулируемым и регулируемым углом рыхления, а по схемам конструктивного исполнения на трех-, четырёх- и многозвенные рис. . В рыхлителях с трехзвенным навесным устройством присоединение рабочего органа рыхлителя зуба или нескольких зубьев, в зависимости от конструктивного исполнения, к трактору осуществляется посредствам тяговой рамы и гидроцилиндров подъёма- опускания, при этом изменение угла рыхления соответствует угловым перемещениям тяговой рамы. В процессе подъёма - опускания зуба рыхлителя происходит поворот рамы и как следствие изменение угла рыхления, при этом на уровне опорной поверхности его величина достигает максимального значения и приближается к 90°, что в значительной степени облегчает процесс заглубления. По мере заглубления угол рыхления уменьшается и при максимальном заглублении соответствует своему номинальному значению 45°. А при выглублении рабочего органа угол рыхления увеличивается, что является существенным недостатком такой конструкции, так как уменьшение глубины рыхления не приводит к желаемому снижению силы сопротивления рыхлению, в следствии увеличения угла рыхления. Частично избежать этого недостатка можно введя в конструкцию рыхлителя механизм изменения вылета зуба, что позволяет подобрать оптимальную траекторию движения рабочего органа для достижения максимальной глубины рыхления при угле рыхления соответствующем физико-механическим свойствам разрабатываемого материала. Учитывая перечисленные особенности трехзвенных навесных устройств рыхлителя область их использования ограничивается тракторами тягового класса ≤100 кн. Более широкое распространение получили четырехзвенные навесные устройства, обеспечивающие практически постоянный угол рыхления 45...50° независимо от глубины рыхления (рис. б). Оптимальный угол рыхления зуба рыхлителя во всем диапазоне глубин позволяет снизить энергоёмкость процесса рыхления и более полно использовать тягово-сцепные свойства базового трактора. На тракторах тягового класса ≥100 кн предпочтительней использование четырехзвенного навесное оборудование с изменяемым углом рыхления. дистанционное изменение угла рыхления позволяет расширить область рационального использования рыхлителей при разработке мерзлых и разборно-скальных грунтов с наиболее полным использованием тяговых возможностей базового трактора. Большинство современных конструкций рыхлителей на тракторах класса 15…35 имеют четырехзвенную систему навески с изменяемым углом рыхления до 30°. Изменение угла рыхления производится с помощью гидроцилиндров установленных вместо верхней тяги (рис в). Использование рыхлительного оборудования с дистационным изменением угла рыхления позволяет получить оптимальные параметры процесса рыхления. Совершенствование конструкции рыхлительного оборудования направлено на создание многозвенных навесных устройств сочетающих в себе дистанционное изменение угла рыхления с задаваемой траекторией заглубления зуба рыхлителя. Схема механизма навесного рыхлительного устройства с шарнирно-сочлененой верхней рамой позволяет не только регулировать угол рыхления, но и изменять траекторию движения зуба при заглублении (рис г). При разработке более слабых грунтов, а так же оконтуривании траншей и котлованов при работе в стесненных условиях применяются многозубые рыхлители, имеющие более высокую производительностьпо сравнению с однозубой модификацией. Максимальный эффект от использования многозубых рыхлителей получается путем введения в конструкцию дистанционного управления шагом зубьев (расстояние между зубьями), что позволяет получать сплошное рыхление грунта на ширину захвата за один проход с получением наименьшей крупности глыб грунта, что не мало важно при операции обратной засыпке мерзлых грунтов в траншеи и котлованы и при дальнейшей обработке скальных пород. Рабочий орган рыхлителя – зуб рис 9, состоящий из стойки 1 с отверстиями для крепления его на рабочей балке, защитной накладкой 2 и наконечника 3 с элементами крепления его на стоке. Работоспособность наконечника, являющегося режущим элементом, определяет эффективность работы рыхлителя. В процессе работы рыхлителя наконечники подвергаются не только интенсивному абразивному износу, но и значительным по величине динамическим нагрузкам. При создании стремятся обеспечить их прочность в сочетании с высокими изностойкими свойствами.   Рис. 8 стойка; 2-защитная накладка; 3-наконечник. Техническая производительность бульдозера определяется по следующей зависимости:  мᶟ/ч мᶟ/чГде:  – объём призмы волочения, транспортируемый отвалом, для практических целей может быть определен по следующей зависимости: – объём призмы волочения, транспортируемый отвалом, для практических целей может быть определен по следующей зависимости: =0.5ВН² =0.5ВН² , м³, В – ширина отвала (м), Н – высота отвала (м), , м³, В – ширина отвала (м), Н – высота отвала (м),  – поправочный коэффициент к объёму призмы волочения, зависящий от соотношения высоты и ширины отвала, а так же от физико-механических свойств грунта – поправочный коэффициент к объёму призмы волочения, зависящий от соотношения высоты и ширины отвала, а так же от физико-механических свойств грунта  = (0.6 -1.5); = (0.6 -1.5);  - коэффициент учитывающий квалификацию машиниста ( - коэффициент учитывающий квалификацию машиниста ( = 1 – 0.65); = 1 – 0.65);  - коэффициент сохранения грунта при транспортировании ( - коэффициент сохранения грунта при транспортировании ( =1 – 0.005 =1 – 0.005 , ,  - расстояние транспортирования грунта); - расстояние транспортирования грунта);  - коэффициент учета влияния уклона местности (принимаем при работе на подъём в зависимости от угла подъёма - коэффициент учета влияния уклона местности (принимаем при работе на подъём в зависимости от угла подъёма  =1…1.4, при работе под уклон =1…1.4, при работе под уклон  = 1…2.2); = 1…2.2); – коэффициент разрыхления грунта (принимается для немёрзлых грунтов – коэффициент разрыхления грунта (принимается для немёрзлых грунтов  =1.1…1.7, для скальных грунтов =1.1…1.7, для скальных грунтов  =1.2…1.75, для мёрзлых грунтов =1.2…1.75, для мёрзлых грунтов  = 1.75…2.0); = 1.75…2.0);  - продолжительность рабочего цикла бульдозера, с - продолжительность рабочего цикла бульдозера, с ,c ,cгде:  - время набора грунта, - время набора грунта,  - время транспортировки грунта, - время транспортировки грунта,  - время холостого хода, - время холостого хода,  – вспомогательное время на переключение передач, манипуляции отвалом, остановки в начале и конце рабочего хода, разгона и замедления во время холостого хода – вспомогательное время на переключение передач, манипуляции отвалом, остановки в начале и конце рабочего хода, разгона и замедления во время холостого хода  = 20…30 с. = 20…30 с. c cгде:  – соответственно длина резания и набора грунта, длина транспортировки грунта, длина холостого хода; – соответственно длина резания и набора грунта, длина транспортировки грунта, длина холостого хода;  - средние скости разработки и набора грунта, транспортировки грунта, холостого хода. - средние скости разработки и набора грунта, транспортировки грунта, холостого хода.Техническая производительность бульдозера предварительно разрыхленного грунта рыхлителем определяется следующим образом:  м³/ч м³/чгде:  - техническая производительность рыхлителя. - техническая производительность рыхлителя. м³/ч, м³/ч,где:  - объём разрыхленного грунта; - объём разрыхленного грунта;  - продолжительность цикла рыхлителя. - продолжительность цикла рыхлителя. м³ м³где:  -ширина полосы разрыхления за один цикл при числе зубьев больше одного или шаг соседних проходов при рыхлении одним зубом, -ширина полосы разрыхления за один цикл при числе зубьев больше одного или шаг соседних проходов при рыхлении одним зубом,  – глубина рыхления, – глубина рыхления,  - длина рыхления. - длина рыхления. |