Лекции ОДН и Г_ЗФ. Известны шахтный и скважинный методы добычи нефти

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

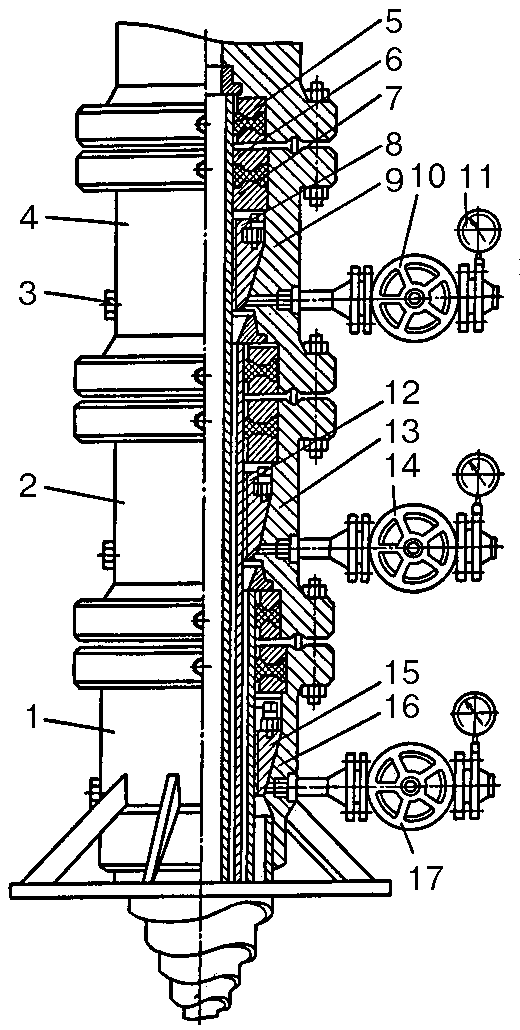

ВВЕДЕНИЕУвеличение душевого энергопотребления к настоящему времени возможно путем проведения комплекса мер по интенсивному энергосбережению, оптимально достаточного экспорта энергоресурсов при медленном наращивании их производства и проведение сдержанной инвестиционной политики ориентированной на наиболее эффективные проекты. В этом деле применение современного оборудования, обеспечивающего энергосберегающие технологии при добыче нефти, играет существенную роль. Известны шахтный и скважинный методы добычи нефти. Этапы развития шахтного способа: рытье ям (копанок) глубиной до 2 м; сооружение колодцев (шурфов) глубиной до 3545 м, и сооружение шахт‑комплексов вертикальных, горизонтальных и наклонных выработок (применяется редко при добыче вязких нефтей). До начала VXIII в нефть, в основном, добывали из копанок, которые обсаживались плетнем. По мере накопление нефть вычерпывали в мешках вывозили потребителям. Колодцы крепились деревянным срубом, окончательный диаметр обсаженного колодца составлял обычно от 0,6 до 0,9 м с некоторым увеличением книзу для улучшения притока нефти к его забойной части. Подъем нефти из колодца производился при помощи ручного ворота (позднее конного привода) и веревки, к которой привязывался бурдюк (ведро из кожи). К 70-м годам XIX в. основная добыча в России и в мире происходит уже из нефтяных скважин. Так, в 1878 г. в Баку их насчитывается 301, дебит которых во много раз превосходит дебит колодцев. Нефть из скважин добывали желонкой - металлический сосуд (труба) высотой до 6 м., в дно которого вмонтирован обратный клапан, открывающийся при погружении желонки в жидкость и закрывающийся при её движении вверх. Подъем желонки (тартание) велся вручную, затем на конной тяге (начало 70-х годов XIX в.) и с помощью паровой машины (80-е года). Первые глубинные насосы были применены в Баку в 1876 г., а первый глубинный штанговый насос - в Грозном в 1895 г. Однако тартальный способ длительное время оставался главным. Например, в 1913 г. в России 95% нефти добыто желонированием. Вытеснение нефти из скважины сжатым воздухом или газом предложено в конце XVIII в., но несовершенство компрессорной техники более чем на столетие задержало развитие этого способа, гораздо менее трудоемкого по сравнению с тартальным. Не формировался к началу нашего века и фонтанный способ добычи. Из многочисленных Фонтанов бакинского района нефть разливалась в овраги, реки, создавала целые озера, сгорала, безвозвратно терялась, загрязняла почву, водоносные пласты, море. В настоящее время основной способ добычи нефти - насосный при помощи установок электроцентробежного насоса (УЭЦН) и штанговых скважинных насосов (ШСН). ОБОРУДОВАНИЕ ОБЩЕГО НАЗНАЧЕНИЯ1.1. Классификация оборудования, применяемого при эксплуатации нефтяных и газовых месторожденийОборудование, применяемое при различных эксплуатационных работах, можно выделять в группы [4]: I. Оборудование, применяемое при различных эксплуатационных работах. II. Оборудование для освоения скважин. III. Оборудование для подъема продукции пластов из скважин. IV. Оборудование для воздействия на пласт. V. Оборудование для ремонтных работ на скважине. VI. Оборудование для сбора и подготовки нефти и газа к транспортированию. Задачей данной работы является освещение оборудования первой и третьей групп. 1.2. Оборудование ствола скважины, законченной бурениемВ пробуренных эксплуатационных скважинах оборудуют как забойную (в зоне продуктивного пласта), так и устьевую часть. При всех способах эксплуатации скважин подъем жидкости и газа на поверхность происходит по специальным насосно-компрессорным трубам - НКТ, спускаемым в скважины перед началом их эксплуатации. Устье скважины оснащают колонной головкой (колонная обвязка). Колонная головка предназначена для разобщения межколонных пространств и контроля за давлением в них. Ее устанавливают на резьбе или посредством сварки на кондукторе. Промежуточные и эксплуатационные колонны подвешивают на клиньях или муфте. Конструкция колонной обвязки предусматривает возможность: восстановления герметичности межколонных пространств подачей в межпакерную полость консистентного смазочного материала; опрессовки фланцевых соединений; контроля и разведки давления среды в межколонных пространствах; проведение цементирования скважины. Иногда колонная головка может иметь сальник, чтобы эксплуатационная колонна могла перемещаться в вертикальном направлении (например, при закачке теплоносителя). Основные параметры колонных обвязок: число обвязываемых колонн; их диаметры; давления, на которые рассчитаны корпуса колонных обвязок, в умеренном и холодном макроклиматических районах; исполнение коррозионно-стойкое К2, К2И, КЗ для скважин, продукция которых содержит (по объему) сероводород и углекислый газ соответственно до 6% без ингибирования рабочей среды и с ингибированием до 25%. Для обозначения колонных обвязок принята система шифрования. Полный шифр оборудования обвязки обсадных колонн условно представляется в виде ОККХ - X1 - X2X3X4X5, где ОК - оборудование обвязки колонн; 2 - подвеска клиньевая; Х - число колонн, подвешиваемых на клиньях; X1 - рабочее давление; X2 диаметр эксплуатационной колонны; X3 - диаметр первой промежуточной колонны; X4 - диаметр направления; X5 - исполнение по коррозионной стойкости. Например, оборудование обвязки колонн с клиньевой подвеской двух колонн, диаметром эксплуатационной колонны 168 мм, диаметром эксплуатационной колонны направления 324 мм для сред, содержащих Н2 и СО2 до 6%, обозначается ОКК2-350-168 x 245х324К2. Трехкорпусная колонная обвязка (рис. 1) состоит из однофланцевой колонной головки 1 и двухфланцевых колонных головок 2 и 4. Колонные головки включают корпуса 9, 13, 16, клиньевые подвески 8, 12 и 15, пакеры, состоящие из опорных (нижних) и нажимных 6 (верхних) колец и упругих уплотнителей 5. На боковых отводах корпусов колонных головок устанавливают манифольды контроля давления, состоящие из запорных устройств 10, 14, 17, манометров II соответствующего класса, фланцевых или резьбовых заглушек 3. Промышленностью выпускается также колонные головки типа ОКБ, конструкция которых принципиально отличается тем, что она позволяет в одном корпусе обвязать три обсадных колонны.  Рис. 1. Трехкорпнусная колонная обвязка ОК |