Железнодорожный путь

Скачать 4.05 Mb. Скачать 4.05 Mb.

|

Деревянные шпалы: виды, ГОСТы.Деревянные шпалы изготавливаются по ГОСТ 78-2004. - Шпала деревянная пропитанная, 1 типа — используется для главных путей - Шпала деревянная пропитанная, 2 типа — используется для подъездных и станционных путей Деревянные шпалы подразделяются на три вида: 1. обрезные (отёсанные со всех 4 сторон) 2. полуобрезные (отёсанные только с 3 сторон) 3. необрезные (отёсанные только сверху и снизу) Деревянные шпалы пропитанныеПропитка шпал осуществляется каменноугольными маслами, креозотом, либо антисептиками ЖТК для пропитки железнодорожных шпал. В настоящее время в России пропитка осуществляется методом «вакуум-давление-вакуум», этот метод нормирован ГОСТ.Для пропитки деревянных шпал производители используют комплекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр. Пропитка древесины методом «вакуум-давление-вакуум» обеспечивает наиболее глубокое проникновение защитного средства и применяется для пропитки древесины, эксплуатируемых в тяжёлых условиях: шпал, опор ЛЭП связи, свай, мостов и др. Древесина должна быть сухой или подсушенной непосредственно перед пропиткой в том же автоклаве. Пропитка деревянных шпал методом «вакуум-давление-вакуум»Начальный вакуум, при котором в древесине создаётся разрежение. Жидкостное давление выше атмосферного. В древесину под давлением вводят антисептик. Конечный вакуум, предназначенный при пропитке маслами для снижения начального поглощения, а при пропитке водорастворимыми антисептиками — для подсушки поверхности древесины. Шпала пропитанная: технологический процесс пропитки шпал1. Взвешивание шпал динамометром (с занесением показаний в журнал ).2. Загрузка шпалв узкоколейные вагонетки и помещаются в пропиточный цилиндр с дальнейшим закрыванием и герметизации крышки.3. Создание воздушного давления 0,3 МПа (3 кгс/см2), время выдержки 5 минут.4. Сброс воздушного давления.5. Заполнение пропиточного цилиндра горячим антисептиком из маневрового цилиндра с непосредственной циркуляцией воздуха внутри системы, температура антисептика - 90-1 00 С. 6. Создание жидкостного давления 0,7 МПа (7 кгс/см2), время выдерживания 75 мин. 7. Снятие давления. 8. Освобождение пропиточного цилиндра от антисептика. 9. Создание вакуума в пропиточном цилиндре 0,085 МПА, время выдержки 20 мин. 10. Снятие вакуума. 11. Выгрузка вагонеток из цилиндра. 12. Взвешивание пропитанных шпал динамометром (с занесением показаний в журнал ). Шпала пропитанная имеет больший срок службы

С 1970-х в СССР приобрели популярность шпалы из напряжённого железобетона, особенно удачным их использование оказалось набесстыковом пути. Железобетонные шпалы представляют собой железобетонные балки переменного сечения. На таких балках имеются площадки для установки рельсов, а также отверстия под болты рельсошпального скрепления (при забивании в отверстия деревянных пробок используются также костыльные и шурупные соединения). Железобетонные шпалы изготавливаются с предварительным натяжением арматуры. Технология изготовления железобетонных шпал следующая: в специальную форму помещаются струны арматуры, которым придаётся натяжение (в зависимости от назначения шпалы, обычно 180 атм.), форма заполняется бетоном и уплотняется вибрацией. Затем форма разбирается, отправляется в пропарочную камеру, где бетон затвердевает, после чего напряжение со струн передают на бетон и форма переворачивается (кантуется). Такой способ изготовления шпал придаёт им упругость и предохраняет шпалу от раскола под подвижным составом. Достоинства железобетонных шпал: практически неограниченный срок службы вследствие высокой механической прочности и неподверженности гниению, что обуславливает возможность повторного использования шпал, а также использования на грузонапряжённых участках пути, Большая устойчивость пути, Стабильность ширины рельсовой колеи за счет использования более совершенных промежуточных скреплений, Однородность упругих св-в, Сохранение лесов. Недостатки: повышенная жёсткость, большая стоимость и вес, возможность усталостного разрушения бетона, Хрупкость и чувствительность к ударам, Электропроводность, сложность промежуточных скреплений.

В целях большей устойчивости мостовой в пазы рельсов закладывают фасонные брусья, которые изготовляют из соснового или елового леса любого сорта. Поперечное сечение фасонных брусьев соответствует форме рельсовых пазух. Длину фасонных брусьев не ограничивают. Вместо деревянных фасонных брусьев лучше закладывать брусья из бетона или керамики. Срок службы деревянных шпал зависит в основном от следующих факторов: а) породы леса и его качества, пропитки шпал антисептиками и качества пропитки, в) типа путей (открытые и закрытые), г) конструкции пути, д) водоотвода от пути, е) нагрузки и грузонапряженности данного участка, ж) качества содержания пути. Если для рельсов главным фактором износа является грузонапряженность пути, так как основная причина выходящих из строя — механический износ, то для шпал, не имеющих непосредственного контакта с подвижной нагрузкой, основная причина их загнивание. Пропитка шпал антисептиками в значительной степени предохраняет от загнивания и тем увеличивает срок службы. Загнивание шпал ускоряется от механического износа, и в особенности если перерезаны волокна древесины подошвой рельсов или подкладкой. Введение на трамвайных путях металлических подкладок увеличило срок службы шпал. Породы леса оказывают также большое влияние на срок службы шпал. Еловые шпалы служат меньше сосновых на 20-25% по времени. Срок службы шпал зависит в значительной степени от конструкции путей и водоотвода. Наиболее продолжителен он при шпально-брусковом основании. Шпалы не получают механического износа вследствие передачи нагрузки на них через деревянные брусья и, кроме того, имеют более однородную (в смысле влажности) среду, находясь глубже от поверхности земли. В результате загнивание шпал замедляется. Засыпка открытых путей балластом до головки рельса, а тем более замощение путей увеличивают срок их службы, уменьшая интенсивность загнивания шпал. Нормативные сроки службы железобетонных шпал на дорогах нашей страны пока не регламентирован. Предварительное обобщение опыта применения железобетонных шпал дает основание считать, что наработка тоннажа при рельсах Р65 со скреплением КБ составляет не менее 2000 млн т брутто. Общий выход железобетонных шпал в дефектные при всех видах ремонта и текущем содержании не превышает 5-6% после пропуска 1 млрд т брутто. При этом примерно 60 % дефектов шпал связано с эксплуатацией пути, а 40% - с изготовлением шпал. На малодейственных линиях реальный срок службы железобетонных шпал – 50 лет.

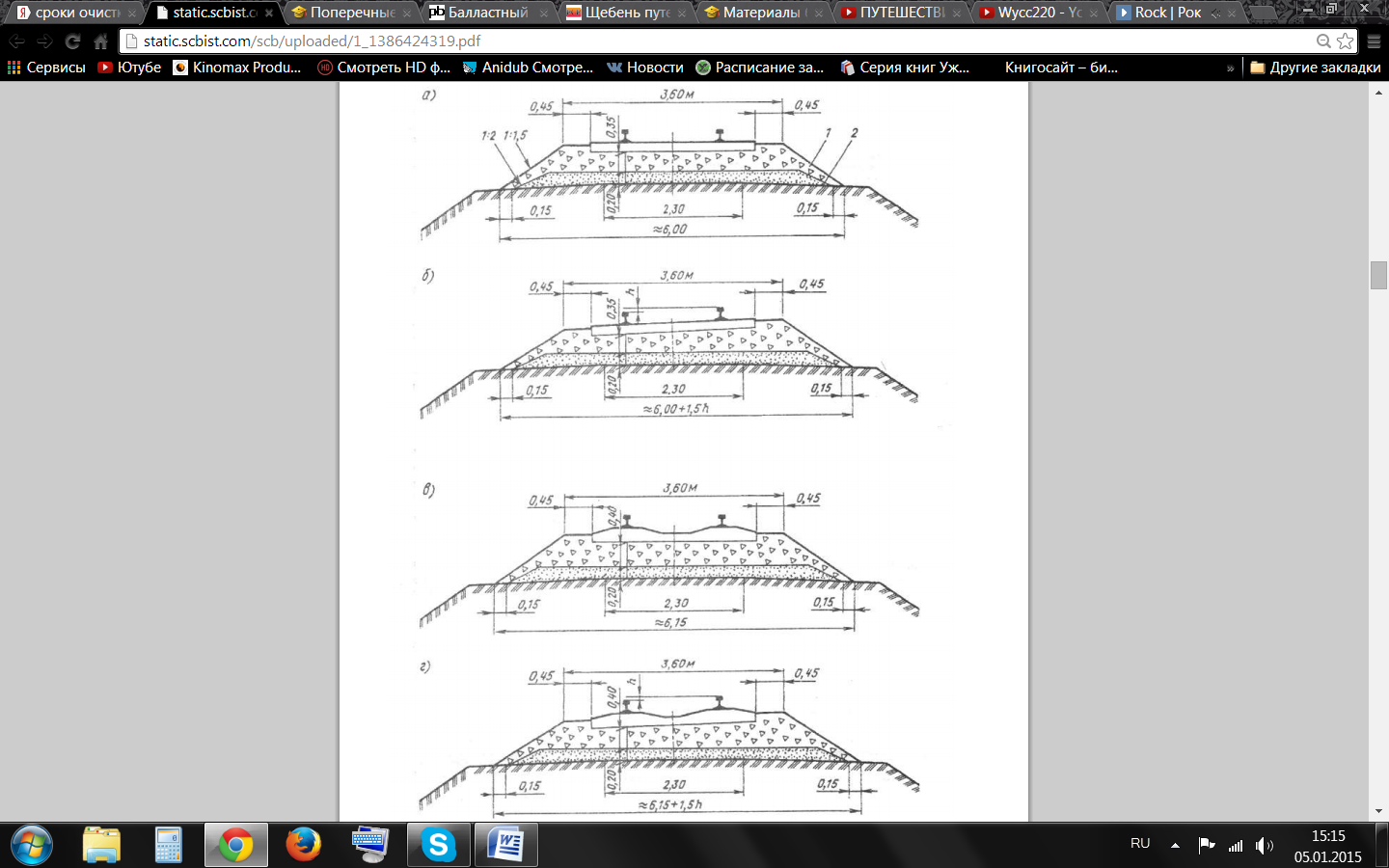

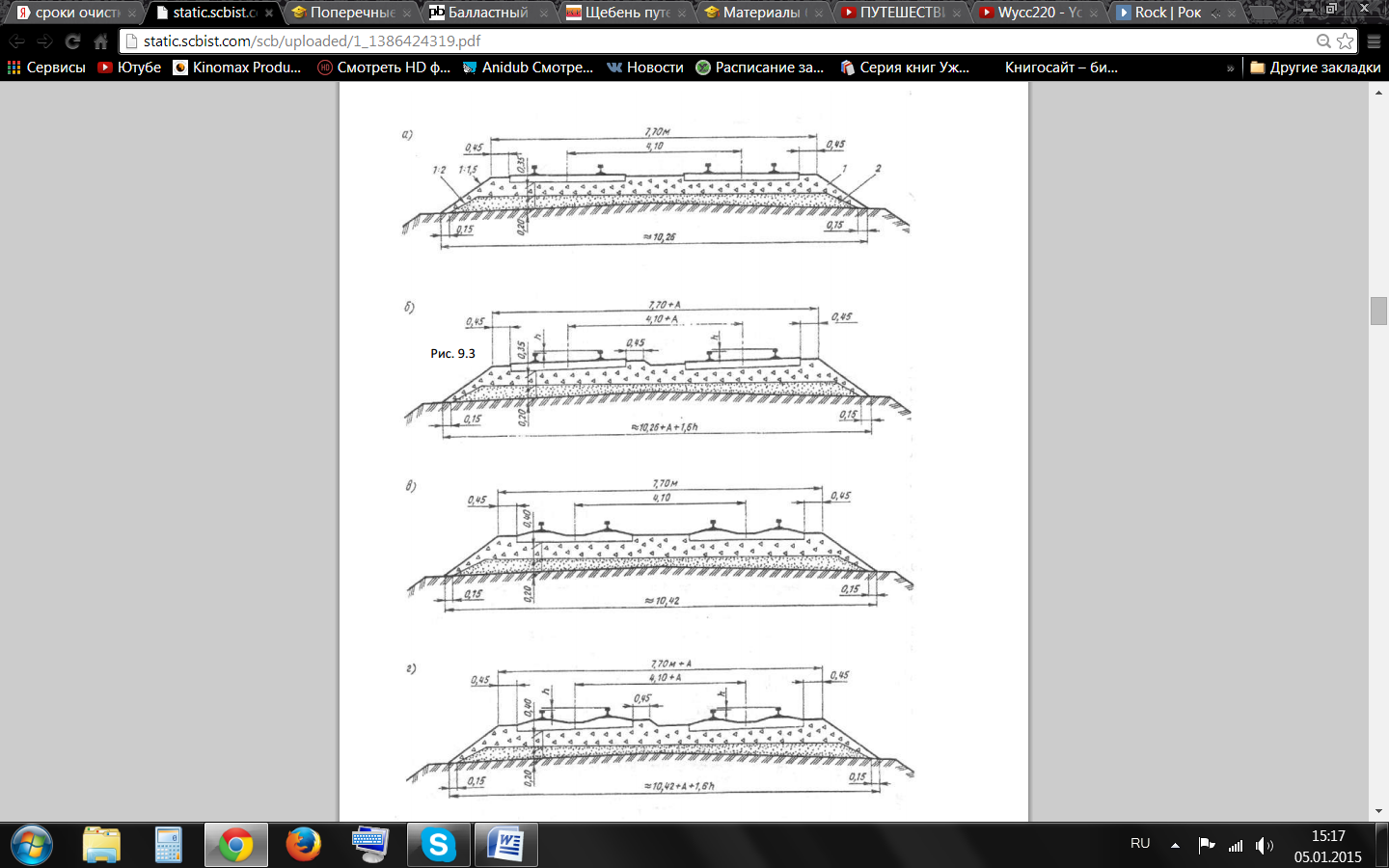

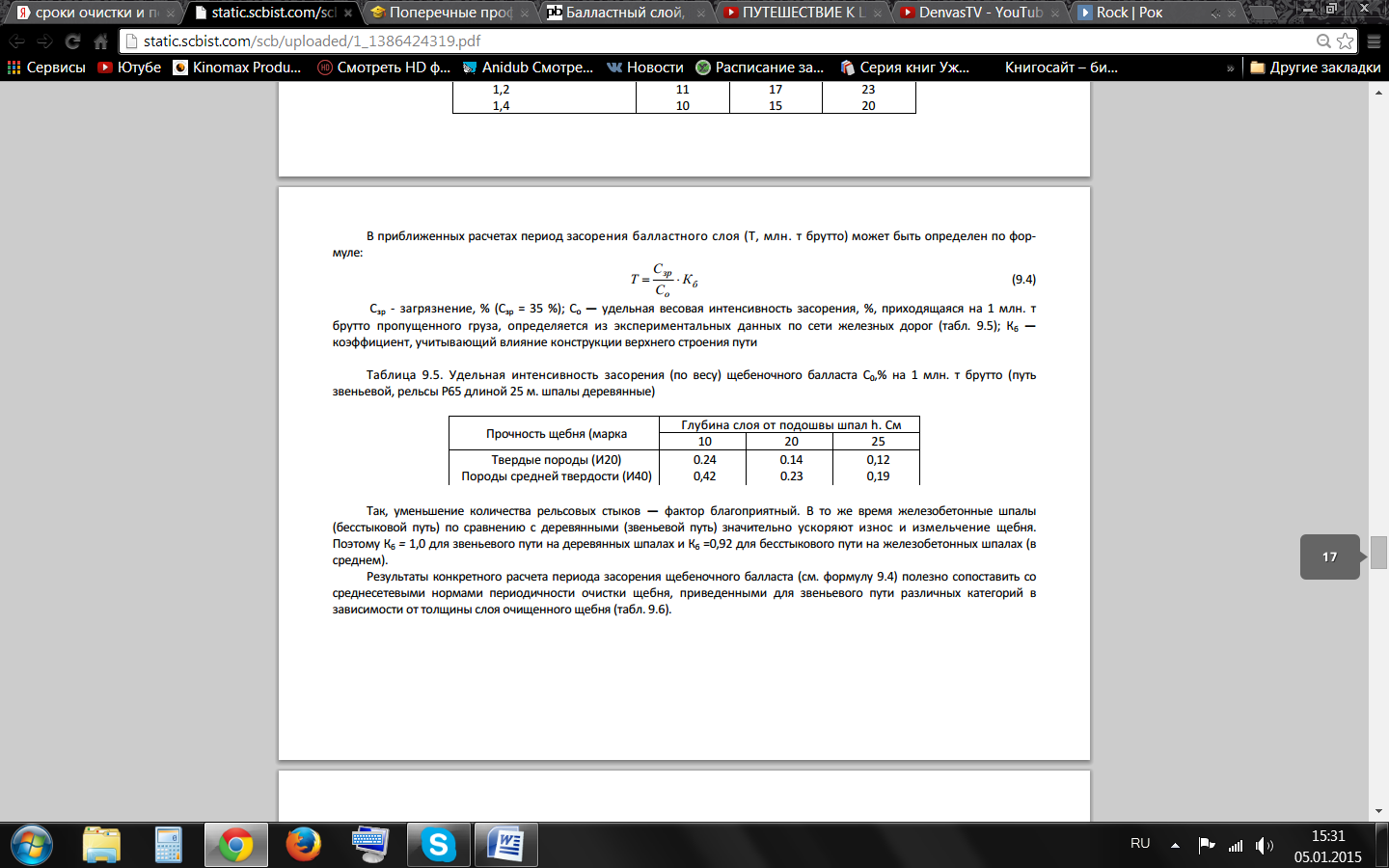

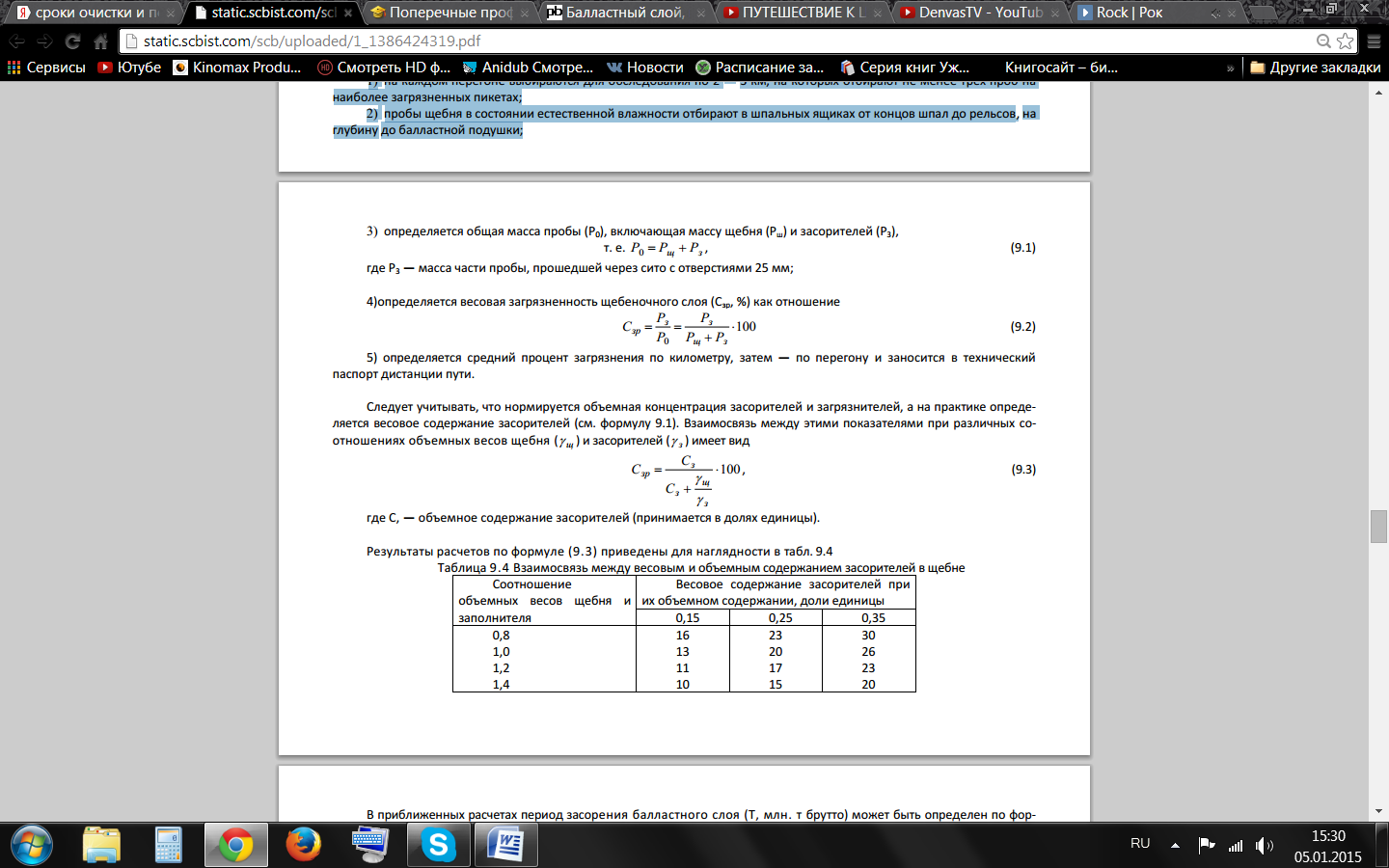

Назначения: · Балластный слой должен упруго воспринимать давления от шпал и равномерно передавать на возможно большую поверхность земляного полотна. · Должен обеспечивать стабильное проектное положение рельсо-шпальной решетки в процессе эксплуатации. · Обеспечивать возможность выправка пути в профиле и плане . · Препятствовать потери несущей способности земляного полотна. · Участвовать в формировании оптимальной упругости подрельсового основания. · Обеспечивать нормальную работу рельсовых цепей автоблокировки. - Быстро отводить воду из балластной призмы на основно площадки земляного полотна Требования: · Прочность (не должен дробиться и крошиться при уплотнении). · Водо и морозоустойчивость. · Хорошая сопротивляемость перемещениям рельсошпальной решетки. · Технологичность. · Экономичность. · Низкая электропроводность. - шероховатость. - Дренирующие св-ва . - устойчивость против атмосферных воздействий. 23) Показатели прочности путевого щебня. Фракционный ( зерновой) состав путевого щебня. Смотри тетрадь !!! 24) Типовые поперечные профили балластной призмы. По конструкции различают балластные призмы: однослойные (из любых балластных материалов, кроме щебе- ночного): двухслойные (щебеночный и асбестовый балласты поверх песчаной или гравийно-песчаной подушки); трехслойные (асбестовый балласт поверх щебеночной призмы на песчаной подушке, или при наличии разделительного слоя из современных геоматериалов). Назначение балластной (обычно песчаной) подушки: предотвращать засорение щебня грунтом основной пло- щадки земляного полотна; предохранять грунт от разжижения (весной), пересыхания и растрескивания (летом). Типовые поперечные профили балластной призмы на прямых и кривых участках пути приведены на рис. 9.4—9.5, а размеры призмы в табл. 9.2. Уклон откосов призмы должен быть не круче 1:1,5, а песчаной подушки — 1:2. При любой конструкции балластной призмы (независимо от числа слоев) суммарная толщина балласта под шпалой должна быть достаточной во избежание пластических деформаций грунта основной площадки земляного полотна. При однослойной призме общая толщина балласта под шпалой должна быть не менее суммы толщины балластной подушки (20 см), и соответствующей каждому классу пути толщине балласта под шпалой (см. табл. 12.2). При трехслойной балластной призме толщина слоя асбестового балласта под шпалой во всех случаях должна быть 20 см, а толщина щебеночного слоя определяется соответствующим размером, взятым из табл. 1.10 и уменьшенным на фактическую толщину асбестового слоя. В табл. 9.2 нормы толщины балласта указаны в плотном состоянии.   При укладке щебеночного балласта должен предусматриваться запас на его осадку при уплотнении на 15—20 %, а асбестового балласта на 25—35 %. 25) Сроки очистки и пополнения балластной призмы. Повышение несущей способности балластного слоя. Загрязненность балластного слоя характеризуется двумя показателями: количеством накопившихся в балластном слое засорителей и загрязнителей в процентах по отношению к его объему; количеством выплесков, т. е. количеством шпал в процентах на 1 км пути, где балласт потерял фильтрационную способность и устойчивость. Засорение и загрязнение щебня происходит по двум причинам: в результате истирания (износа) щебня в процессе работы его в пути под поездной нагрузкой, а также при уплотнении пути подбивкой; в результате засорения и загрязнения щебня частицами перевозимых грузов, пылью, приносимой ветром и водой. Объемный вес засорителя и загрязнителя в этом случае отличается от объемного веса щебня. Засорение и загрязнение щебня реализуется за счет постепенного заполнения перового пространства. рельсошпальной решеткой Для щебеночного балласта засорителями считаются фракции от 0,1 мм до 25 мм, а загрязнителями — фракции менее 0,1 мм, угольные, глинистые и другие примеси. При этом загрязнители наиболее резко снижают несущую способность и сопротивляемость сдвигу балластной призмы, вызывая расстройство пути. По этой причине установлены различные нормы максимально допустимого засорения щебеночного балласта — 35 % (от объема пор), а загрязнения — 15 %. Очевидно, что аккумулятивная способность балластного слоя по накоплению засорителей может быть меньше или (в предельном случае) равна его пустотности, т. е. объему пор в слое, составляющей по данным экспериментов 39—40 % (уплотненный без дробления щебень) и 33—34 % (с 2 %-ным дроблением). Поэтому объемное максимально допустимое засорение принято 35 %. Если загрязнителями являются легкоподвижные, мелкосыпучие материалы (угольная и рудная пыль, металлические опилки тормозных колодок), то они просыпаются в поры нижних слоев балластной призмы и к моменту загрязнения щебня в шпальных ящиках в верхних слоях вся призма оказывается засорена полностью. Если основным засорителем является торф (более крупные и менее сыпучие частицы), то засорители заполняют поры верхних слоев (до 10 см ниже подошвы шпал), оставляя засорение нижележащих слоев меньше допустимого. Фактическая загрязненность балластной призмы определяется следующим упрощенным методом: 1) на каждом перегоне выбираются для обследования по 2 — 3 км, на которых отбирают не менее трех проб на наиболее загрязненных пикетах; 2) пробы щебня в состоянии естественной влажности отбирают в шпальных ящиках от концов шпал до рельсов, на глубину до балластной подушки;    Такие плиты (с пределом прочности 0,4 МПа, толщиной 40—50 мм) укладывают также при толщине балластного слоя менее нормативной в стесненных условиях (высокие пассажирские платформы, устои мостов и т. п.) и для ликвидации пучин. Минимальная толщина балластного слоя —30 см от подошвы шпал до верха плитной прослойки. Она должна укладываться на спланированную и уплотненную поверхность старого балласта с уклоном 0,04 в полевую сторону симметрично оси пути. 26) конструкция пути с монолитным подрельсовым основанием. Предпосылки: - Увеличение веса рельса ( Р75) - Если эксплуатационные условия требует переход от 1840 на 2000 шпал на 1 км. - Постановка пути на щебень( из магмат. Пород) - укладка бесстыкового пути Конструкция пути: 1 – Сборные – укладываются отдельными блоками ( плиты, рамы) 2 – сплошное моноличивание 3- Конструкции на эстакадах Требования: - Опирание всей поверхностью на подстилающий слой. - опорные поверхности для рельсов должны быть строго на одном уровне в продольной плоскости и в плане. - стабильная упругость подрельсового основания в течении года - ремонто способность – минимальные затраты на ремонт. 27) Конструкция пути с плитным подрельсовым основанием. Рамное или плитное железобетонное подрельсовое основание увеличивает погонное сопротивление продольному перемещению бесстыкового пути, повышает его устойчивость против выброса (подробнее см. с. 44). Эксплуатационная проверка малогабаритных рам МГР (рис. 2.10) показала, что при таком подрельсовом основании уменьшается интенсивность накопления остаточных деформаций пути, повышается его устойчивость. 28) Бесстыковой путь . Конструкция, физическая сущность работы. Бесстыковой путь – железнодорожный путь, содержащий сварные рельсовые плети, длина которых настолько велика, что температурные силы, возникающие в них при максимальных колебаниях температуры за год, не в состоянии преодолеть сил сопротивления продольному сдвигу по всей длине плетей. По существующей на отечественных ж. д. классификации к понятию «бесстыковой путь» относят также участки со сварными плетями, имеющими длину, равную длине блок-участка (обычно 2-4 км), и более короткие -со сварными плетями длиной 500—800 м, между которыми уложены 2-4 уравнительных рельса длиной по 12,5 м. В последнем случае бесстыковой путь представляет собой чередование сварных плетей и коротких участков звеньевого пути. Бесстыковой путь является наиболее прогрессивной конструкцией ж.-д. пути; начиная с 1960-х гг. широко применяется в качестве типовой на скоростных ж.-д. линиях за рубежом, а также на отдельных направлениях дорог России. Отсутствие стыков (самых слабых и напряженных мест пути) при отшлифованной поверхности головки рельса и хорошем содержании пути практически исключает какие-либо динамические воздействия на пассажиров (полная комфортность), уменьшает (по сравнению с конструкциями пути с короткими рельсами) удельное сопротивление движению поезда (до 15%), сокращает расходы на ремонты подвижного состава и пути (на 10% и более), продлевает сроки службы элементов верхнего строения пути (до 20-25%), снижает уровень шума (на 5-15 дБ). На железных дорогах Российской Федерации эксплуатируется температурно-напряженная конструкция бесстыкового пути.[2] Основное отличие работы бесстыкового пути от обычного звеньевого состоит в том, что в рельсовых плетях действуют значительные продольные усилия, вызываемые изменениями температуры. Дополнительное воздействие на бесстыковой путь оказывают силы, создаваемые при выправке, рихтовке, очистке щебня и других ремонтных путевых работах. Для того чтобы понять, как работает бесстыковой путь, необходимо представить плеть в свободном состоянии. Нагрев плети в свободном состоянии будет вызывать её равномерное удлинение, так как при нагревании тела расширяются. Остывание плети в свободном состоянии будет вызывать её равномерное укорочение, так как при остывании тела сужаются. Это при отсутствии сопротивления; при укладке в путь и охлаждении или нагревании плеть стремится изменить свою длину, но ей мешают скрепления. Изменения длины плети происходят, но намного меньше, чем в свободном состоянии. В бесстыковом пути удлинения и укорочения плетей происходят только на концевых участках, эти концевые участки называют дышащими участками. Плети дышат за счет зазоров в уравнительных пролетах. Рассмотрим перемещение двух точек на плети. Первая точка находится на расстоянии 10 метров от конца плети. Вторая точка находится на расстоянии 100 метров от конца плети. Плеть нагревается солнечными лучами, и стремится к удлинению. Удлинению первой точки препятствуют 20 скреплений на протяжении 10 метров, а удлинению второй точки препятствуют уже 200 скреплений на протяжении 100 метров. Сопротивление перемещению второй точки в 10 раз больше, чем первой, поэтому и величина перемещения в первой точке будет больше, чем во второй. Таким образом, в работе бесстыкового пути, а точнее в работе плети бесстыкового пути перемещаются только концевые дышащие участки. Перемещения затухают в направлении от концов плети к середине и далее на большей части плети перемещения отсутствуют. Из-за того, что удлинения и укорочения плети в бесстыковом пути происходят не в полной мере, эти не состоявшиеся удлинения и укорочения выражаются в виде сил. Летом, несостоявшееся удлинение плети может проявиться в виде выброса. Зимой, несостоявшееся укорочение плети может проявиться в виде разрыва сварного стыка и раскрытия большого зазора. Температура закрепления — это температура рельсовой плети в градусах Цельсия, при которой в плети отсутствует сила. Другими словами, если при температуре рельса равной температуре закрепления ослабить плеть, то плеть не изменит своей длины. Температура закрепления плети — самая главная информация при содержании бесстыкового пути, потому что температура закрепления влияет на величину сил в плети. Чем больше разница текущей температуры плети и температуры закрепления плети, тем больше растягивающие или сжимающие силы. Для каждой местности существует своя оптимальная температура закрепления плети, в России эти температуры определены для каждой из дорог ОАО «РЖД». 29) Угон пути и борьба с ним. Причины угона пути. Уго́н пути́ — продольное перемещение рельсов под колёсами проходящего поезда, как правило направленное в сторону его движения. Угон вызывает серьёзные нарушения в работе железнодорожного пути. Угон возникает в тех случаях, когда текущее содержание пути находится на неудовлетворительном уровне, что приводит к нарушению устойчивости. При проходе колёс по рельсу последний прогибается под весом вагона, что приводит к увеличению сопротивления движению, то есть к появлению силы, тормозящей поезд. Однако, по третьему закону Ньютона, появляется и сила, которая пытается увлечь путь за поездом. Таким образом, при ослаблении рельсовых скреплений рельсы начинают проскальзывать по основанию. В частности, если на рельсах не установлены специальные средства против угона пути, при проходе двухосной вагонной тележки рельсы перемещаются на 0,03—0,06 мм, а следовательно, проход поезда из 50 вагонов (200 осей) приводит к угону пути уже от 3 до 6 мм. Особенно вероятно возникновение угона пути на затяжных спусках, что связано с притормаживанием на них поездов, необходимым для ограничения роста скорости. Угон пути приводит к нарушению стыковых зазоров: на одном конце участка пути они становятся практически нулевыми, а на другом — слишком большими. На протяжении участка с нулевыми зазорами в летнее время при высокой температуре в рельсах появляются большие продольные сжимающие усилия, из-за того что рельсы теряют возможность удлиняться. Это может привести к нарушению устойчивости рельсо-шпальной решетки, а в бесстыковом пути к выбросу пути. В зоне предельно растянутых зазоров в зимнее время при низких температурах, в рельсах появляются значительные растягивающие усилия, следствием чего может быть срез болтов и разъединение стыков. А в бесстыковом пути даже разрыв рельсов (для марок Р50 и ниже). При недостатке балласта или его плохом уплотнении возможен угон рельсов вместе со шпалами. В свою очередь сдвиг шпал со своих уплотненных постелей приводит к просадкам пути, что наиболее опасно в стыковых шпалах, так как ведет к увеличению динамического воздействия на путь. Угон возникает там где применяются костыльные скрепления в то время как, использование раздельных промежуточных скреплений с пружинящими элементами надежно защищают путь от угона. Также постановка пути на щебень увеличивает сопротивление шпалы продольному перемещению. Если же конструкция промежуточных скреплений не обладает противоугонными свойствами, то для предотвращения угона рельсов относительно шпал применяют противоугоны. С 1947 года на советских железных дорогах применялись самозаклинивающиеся противоугоны. С 1960-х годов им на смену пришли пружинные противоугоны, которые могут воспринимать продольные силы до 8 килоньютонов. На обычных магистральных железных дорогах такие противоугоны ставятся в количестве от 18 до 44 на каждое 25-метровое путевое звено, а на высокоскоростных магистралях и на путях метрополитена — практически на каждой шпале.  30) Земляное полотно: назначение и предъявляемые требования. Типы конструкций.  31) основная площадка земляного полотна Спланированная поверхность, являющаяся основанием для верхнего строения пути, называется основной площадкой земляного полотна (рис. 1). С обеих сторон от балластной призмы (2) на основной площадке оставляют обочины (1) шириной от 0,4 до 1,0 м; они необходимы для увеличения устойчивости земляного полотна, задержания осыпающегося балласта, на них устанавливают путевые и сигнальные знаки, размещают материалы, инструменты, механизмы и съемные транспортные средства, по ним рабочие проходят к месту работы и обратно и находятся при пропуске поездов. Ширина основной площадки земляного полотна в прямых участках пути эксплуатируемых железных дорог должна быть не менее 5,5 м на однопутных и 9,6 м на двухпутных линиях, а при скальных и дренирующих грунтах — не менее 5 м на однопутных и 9,1 м на двухпутных линиях. На вновь строящихся двухпутных линиях ширина основной площадки земляного полотна из глинистых и недренирующих мелких и пылеватых песков должна быть 11,1 м, при скальных крупнообломочных и песчаных дренирующих грунтах — 10,1 м. В тех же условиях ширина земляного полотна однопутных линий в зависимости от их категорийности должна быть от 5 до 7 м. Поперечное очертание основной площадки однопутного земляного полотна — трапеция (рис. 1, а) шириной поверху 2,3 м и высотой 0,15 м, a двухпутного — треугольник (рис. 1, б) высотой 0,2 м и основанием, равным полной ширине основной площадки. Верхняя часть земляного полотна, ограниченная основной площадкой и стягивающей откосы прямой, называется сливной призмой; она необходима для стока воды, проникающей к земляному полотну через балластный слой. Трапецеидальное очертание основной площадки земляного полотна на однопутных участках устраивают не только для отвода поверхностной воды, но и из-за необходимости при строительстве транспортировать балластный материал по рельсошпальной решетке, уложенной непосредственно на земляное полотно. Чтобы избежать образования замкнутых корытообразных углублений под шпалами, горизонтальная часть основной площадки делается короче шпал, благодаря чему обеспечивается сток воды в стороны их концов. При возведении земляного полотна в скальных или песчаных грунтах основную площадку устраивают горизонтальной. 32) типовой поперечный профиль насыпи  33) типовой поперечный профиль насыпи   34) Дефекты и деформации земляного полотна Изменения внутреннего строения, формы и размеров земляного полотна, состояния и свойства грунтов, снижающие эксплуатационные качества ж.-д. пути являются следствием воздействия внешних нагрузок, термодинамических условий, влажности и других факторов. Дефекты и деформации возникают также из-за отклонений конструкций земляного полотна от современных норм; несовершенства технологий и ошибок, допущенных при строительстве дороги; неудовлетворительного состояния верхнего строения пути, недостаточной прочности грунтов, отсутствия или малой работоспособности защитных и укрепительных сооружений и т. п. Наличие дефектов и деформаций земляного полотна часто приводит к ограничению скоростей движения поездов или, в более редких случаях, к его полному прекращению до окончания восстановительных работ. Все это оказывает существенное влияние на перевозочный процесс и безопасность движения поездов. В соответствии с принятой классификацией дефекты и деформации земляного полотна в зависимости от места проявления, причин возникновения и характера повреждений подразделяются на восемь групп. I группа — основная площадка. Дефекты: балластные корыта – отдельные расположенные под шпалами углубления до 5-30 см в глинистых грунтах основной площадки, заполненной балластным материалом; балластное ложе – вытянутое вдоль пути (под несколькими шпалами) углубление до 40-50 см в глинистых грунтах площадки; балластный мешок – изолированное значительное углубление в глинистых грунтах основной площадки и в теле земляного полотна, заполненное песчаными (в том числе балластными) материалами; балластные гнезда – балластные ложа и мешки, имеющие один или несколько отростков – карманов, заполненных балластом. Деформации: термокарстовые понижения и провалы на мари и земляном полотне – искажения очертаний поверхности полотна в результате вытаивания ледяных включений при оттаивании вечно-мерзлых грунтов; весенние пучинные просадки – интенсивное нарастание местных искажений рельсовой колеи в продольном и поперечном профилях в результате осадок оттаивающих грунтов земляного полотна под поездными нагрузками на участках с пучинными горбами или большим равномерным пучением (как правило, более 40-60 мм); пучины – искажения положения рельсовых нитей в продольном и поперечном профилях в виде пучинных горбов, впадин, перепадов, возникающие вследствие неравномерного вспучивания грунтов при промерзании; пучинные горбы над «холодными» трубопроводами -искажения рельсовой колеи в продольном профиле над газопроводами с отрицательной температурой газа вблизи мест понижения давления. II группа — откосы. Дефекты: смывы – поверхностные нарушения откосов насыпей и выемок атмосферными водами; обрушения крутых откосов выемок в лессовых грунтах – появление продольных трещин на заоткосной площадке с образованием уступов, обрушение крупных (до 3-5 м3) массивов грунта. Деформации: размывы откосов контрбанкетов и берм; сплывы откосов выемок – смещение верхнего слоя грунта толщиной до 1-2 м с сохранением общей устойчивости откоса; сплывы откосов насыпей – смещение поверхностного слоя грунта (в том числе балластного шлейфа) с захватом обочины и части балластной призмы без нарушения общей устойчивости насыпи; оползание откосов насыпи – отслоение откосной части насыпи с захватом основной площадки чаще всего до концов шпал или до оси пути и смещение ее к подошве откоса, иногда с захватом основания насыпи; сплывы откосных частей насыпей над пересекающими их теплотрассами – смещение массивов грунта или оплывание его с неровностями и западинами на откосах над теплотрассой, располагающейся на переходе в теле насыпи; оползание рыхлых отложений по контуру со скальными породами – взбугривание естественной поверхности склона с образованием продольных трещин в грунтовой толще, расположенной выше бровки откоса; осыпи – перемещение под действием силы тяжести дресвяно-щебенистых продуктов выветривания горных пород с поверхности откосов или склонов к их подошве; вывалы – выпадение отдельных скальных обломков (глыб) из откосов выемок (полувыемок) или с поверхности склонов при сравнительно устойчивых скальных массивах; обвалы – обрушения раздробленных скальных пород с естественных склонов, откосов, выемок или полувыемок. III группа — тело и основание земляного полотна. Дефекты: расползание насыпи – медленное оседание насыпи с изменением первоначальных очертаний как основной площадки, так и откосов; оседание насыпи вследствие уплотнения слагающих ее грунтов – заметное понижение продольного профиля пути, особенно вблизи водопропускной трубы; осадки и расползание насыпей на оттаивающих вечномерзлых грунтах – неравномерные осадки насыпи, сопровождающиеся расползанием откосных частей на мари за счет пластических деформаций (выдавливания) слоя талых глинистых грунтов основания толщиной 10-30 см, находящихся в текучем (или текучепластичном) состоянии под подошвой насыпи при оттаивании сезонно-промерзающего слоя. Деформации: сдвиг (сползание) насыпи или ее низовой части по наклонному основанию – смещение рельсовой колеи в направлении передвижения насыпи (внии по косогору), появление бугров выпирания грунтов у основания откосов с низовой стороны; оползни – деформации земляного полотна, обусловленные скользящим смещением грунтовых масс под действием силы тяжести; смещение насыпи, расположенной в куруме – нарушение рельсовой колеи в плане из-за смещения насыпи в направлении движения глыбового развала (курума) вниз по склону. IV группа – слабые основания. Дефекты: суффозионное разрушение откосных частей земляного полотна – отложения мелкопесчаных и пылеватых частиц вблизи выходов грунтовых вод на поверхность, концентрические трещины в откосных частях земляного полотна, у водоотводных канав с откосными и циркообразными оплывинами. Деформации: оседание насыпи вследствие выпирания и уплотнения грунтов основания – просадки и сдвижки пути; выпирание грунтов в выемке – искривление кюветов или других водоотводных сооружений в плане и профиле, искажение очертаний откосов с отколами крупных массивов, возникновение циркообразных трещин; провалы насыпей на торфяных болотах (илистых отложениях) – быстропротекающие (обычно в течение нескольких часов) деформации земляного полотна, вначале в форме медленного неравномерного оседания, затем с образованием внезапных прорывов по основанию насыпи с выпорами на расстоянии 5-15 м от земляного полотна и быстрым опусканием частей тела насыпи в прорывы покровной толщи болота; провалы земляного полотна на закарстованных территориях – появление на земной поверхности провалов, местных оседаний с образованием трещин, неисправностей верхнего строения пути в форме зависания рельсошпальной решетки, возникновение просадок, нарушение очертаний балластной призмы, откосов, берм. V группа — места взаимодействия с другими сооружениями. Дефекты: осадки основной площадки земляного полотна над трубопроводными пересечениями – просадки пути на коротких участках (длиной в 5-8 шпал) вследствие оседания грунта земляного полотна, повреждение креплений или очертаний откосов или дна водоотводов, неравномерное пучение грунтов над трубопроводом и на соседних участках пути; нарушение отвода поверхностных вод у пассажирских платформ и погрузочно-выгрузочных площадок — наличие засорителей на поверхности балластной призмы, выплески сквозь балластный слой, нарушение состояния пути по уровню и в профиле; повреждения приоткосных частей земляного полотна в местах прокладки кабелей – проседание поверхности обочин над кабелями, идущими вдоль пути, продольные трещины в балластной призме, прибровочных участках откосов и на обочинах. Деформации: оседание земляного полотна над шахтными подработками – непрерывное прогрессирующее искажение очертаний насыпей и выемок вследствие неравномерного оседания территории в местах ведения шахтной добычи полезных ископаемых; длительное оседание насыпей на подходах к мостам и водопропускным трубам – частое нарушение состояния верхнего строения пути в виде отрясенных шпал, предмостовых просадок рельсовых нитей, ослабление затяжки болтов в скреплениях. VI группа – земляное плотно, подверженное неблагоприятным природным воздействиям. Дефекты: песчаные заносы в пустынях и полупустынях – постепенное накопление сыпучего песка на поверхности балластного слоя, обочинах, откосах, отложение слоев песка на верхнем строении пути. Деформации: размывы подтопляемых откосов земляного полотна — обусловлены быстрым течением воды на участках временного или постоянного подтопления с наличием в водном потоке поваленных деревьев, пней, бревен и других посторонних предметов; размывы открытых водоотводов (канав, кюветов и др.) – местные разрушения откосов и дна продольных канав, кюветов, отводных русел от дренажей с образованием промоин, накоплений размытого грунта, деталей креплений дна; понижения и заплывания водоотводов земляного полотна на вечномерзлых грунтах – прекращение стока воды и ее застои в водоотводах; заиливание кюветов и канав – отложение илистых и супесчаных грунтов на дне кюветов и канав; подмыв берега моря (озера, водохранилища) вблизи земляного полотна, защитных и укрепительных сооружений; подмыв основания земляного полотна водными потоками – размыв берега у основания откоса земляного полотна с отложениями наносов в излучинах и подмывами нижних частей откосов; оврагообразование – одиночные (или разветвленные), вытянутые вдоль промоины с крутыми откосами и интенсивно размываемым дном; завалы земляного полотна снежными лавинами – лавинные лога (желоба) по поверхности склона с накоплением снежных массивов при снегопадах и метелях; завалы пути селевыми потоками – отложение селевых масс в руслах на подходах к мостам, при резких поворотах русла селеопасного лога, образование подпертых водоемов, угрожающих прорывами и прохождениями шквальных потоков; повреждения земляного полотна при наводнениях, обусловленные интенсивным и продолжительным поднятием уровня воды в близкорасположенных водотоках и водоемах, приводящим к размывам откосов подтопленного земляного полотна и укрепительных сооружений, выходом воды на путь; повреждения земляного полотна при землетрясениях, различающиеся в зависимости от интенсивности землетрясений в баллах. VII группа — строительство дополнительных путей. Дефекты: пучение на одном из путей двухпутного участка – поднятие рельсовых нитей на различные величины; оседание насыпи дополнительного (нового) пути, построенной на слабом основании – образование продольного понижения у основания откоса вновь возведенной насыпи, неровность обочины земляного полотна и нарушение прямолинейности бровки, возникновение продольных трещин у границы старой и новой насыпей; переувлажнение грунта в откосах старой и вновь построенной насыпей вследствие неорганизованного водоотвода их уширенного междупутья – застои воды в междупутных заглубленных пазухах, высачивание воды на откосе вновь построенной насыпи. Деформации насыпи второго пути в результате увлажнения грунта из балластного шлейфа, защемленного при строительстве второго пути – длительное оседание рельсовой колеи, продольные трещины на междупутье, обочинах, откосах, высачивание воды на откосе новой насыпи. VIII группа — конструктивные дефекты земляного полотна длительно эксплуатируемых линий. Недостаточность ширины обочин – откосы насыпи или откос кювета выемки становятся продолжением откоса балластной призмы, непрямолинейное очертание бровки земляного полотна; балластный шлейф с завышенной крутизной откоса – непрямолинейные очертания откосов насыпей, продольные трещины на бровках и откосах, приводящие при большой крутизне к сплавам шлейфов; недостаточная длина водопропускной трубы – зауженность обочин насыпей или их полное отсутствие, клинообразные отложения балластных материалов на откосах насыпей, продольные трещины на откосах, застои воды у основания откосов и их размывы; уменьшение сечения построечных кюветов – снижение стабильности пути из-за просадок, пучин и др.; застои воды на уровне дна построечных кюветов и основной площадки, в выемках и на нулевых местах; смещение уровня и положения в плане кюветов – размещение новых кюветов в старых балластных материалах, наличие валов из старых балластных материалов у основания откосов выемок, на нулевых местах. 35) Деформация основной площадки земляного полотна I группа — основная площадка. Дефекты: балластные корыта – отдельные расположенные под шпалами углубления до 5-30 см в глинистых грунтах основной площадки, заполненной балластным материалом; балластное ложе – вытянутое вдоль пути (под несколькими шпалами) углубление до 40-50 см в глинистых грунтах площадки; балластный мешок – изолированное значительное углубление в глинистых грунтах основной площадки и в теле земляного полотна, заполненное песчаными (в том числе балластными) материалами; балластные гнезда – балластные ложа и мешки, имеющие один или несколько отростков – карманов, заполненных балластом. Деформации: термокарстовые понижения и провалы на мари и земляном полотне – искажения очертаний поверхности полотна в результате вытаивания ледяных включений при оттаивании вечно-мерзлых грунтов; весенние пучинные просадки – интенсивное нарастание местных искажений рельсовой колеи в продольном и поперечном профилях в результате осадок оттаивающих грунтов земляного полотна под поездными нагрузками на участках с пучинными горбами или большим равномерным пучением (как правило, более 40-60 мм); пучины – искажения положения рельсовых нитей в продольном и поперечном профилях в виде пучинных горбов, впадин, перепадов, возникающие вследствие неравномерного вспучивания грунтов при промерзании; пучинные горбы над «холодными» трубопроводами -искажения рельсовой колеи в продольном профиле над газопроводами с отрицательной температурой газа вблизи мест понижения давления. 36) За Защита земляного полотна от неблагоприятных природных воздействий осуществляется посредством водоотводных, защитных и укрепительных сооружений, служащих для регулирования поверхностного и подземного стоков, тепловых и гравитационных процессов Кроме того, проводятся мероприятия по мелиорации грунтов. К основным водоотводным устройствам относятся водоотводные канавы и резервы у насыпей, кюветы, забанкетные и нагорные канавы у выемок Используются также железобетонные лотки, а на участках с большим уклоном – быстротоки и перепады Для защиты земляного полотна от воздействия атмосферных осадков и текущей воды все его поверхности планируются с продольными уклонами не менее 0,002 и поперечными – не менее 0,04. Для защиты полотна от вредной инфильтрации воды, а также откосов от размывов предусматривается травосеяние, применение крупнообломочных материалов, каменных набросок, железобетонных плит, габионных структур. Травосеяние позволяет создать искусственный дерновый покров, снижающий скорость течения поверхностной воды, армирующий поверхностные слои грунта и обеспечивающий транспирацию (испарение) влаги из грунтов до 200-250 мм осадков в год. Крупнообломочными материалами укрепляют дно и откосы канав (щебневание), а также откосы земляного полотна. Каменные наброски из разрыхленных слабовыветрелых скальных пород, выполненные в виде защитных призм или имеющие другую форму (рис. 3.6), предназначены в основном для гашения энергии набегающих волн прибоя и предохранения земляного полотна от размыва вдольбереговым течением. Вес и размеры камней в наброске определяют путем расчета в зависимости от удельного веса и формы камня, высоты и длины расчетной волны, крутизны откоса. Железобетонные укрепления в виде сборных (свободно лежащих, разрезных -шарнирно-соединенных в ковер, гибких решетчатых) конструкций и монолитных плит широко применяются для защиты от волновых воздействий. Габионные структуры – тонкие габионные тюфяки (т. н. матрасы Рено) высотой 0,15-0,3 м и коробчатые габионы высотой 0,5-1 м, укладываемые на поверхность земляного полотна, обеспечивают защиту от размывов при высоте волны до 2 м и скорости течения до 5 м/с. Для гашения морских волн и защиты берегов от размывов служат морские 6уны (поперечные берегозащитные сооружения), волногасящие и волноотбойные стены, волноломы. На мостовых переходах для защиты пойменных насыпей используют регуляционные сооружения Регулирование подземного стока для защиты земляного полотна от грунтовых вод осуществляется дренажами. Дренажи представляют собой комплексные устройства, предназначенные для снижения влажности грунтов, понижения уровня или перехвата грунтовых вод. Наибольшее распространение получили биологические (травы, кустарники, деревья) и гравитационные дренажи. Система защиты земляного полотна включает также ряд противоселевых, противообвальных, противолавинных и других сооружений. Применяют селеспуски – акведуки, служащие для пропуска грязекаменных масс селевых потоков над ж.-д. полотном, барражные запруды в виде бетонных или каменных (на цементном растворе) стен со специальными окнами для пропуска воды, селенаправляющие регуляционные сооружения. Для защиты земляного полотна от скальных обвалов и осыпей прибегают к уположению откосов и склонов, укреплению неустойчивых скальных массивов подпорными, поддерживающими, одевающими стенами и анкерами, устраивают улавливающие полки у основной площадки полотна, улавливающие траншеи, рвы и валы, укрывают путь в галереи. Защита земляного полотна от разрушающего воздействия снежных лавин осуществляется созданием сети инженерных противолавинных устройств, направленных на регулирование снежных отложений на склоне с помощью снегоудерживающих заборов, железобетонных или металлических надолб, снеговыдувающих панелей. От ударов сошедших лавин земляное полотно защищают земляные дамбы, лавино-спуски, лавинорезы; применяют также специальные галереи. 38) Рельсовая колея, общие требования. Устройство колеи на прямых участках. Ширина колеи. Нормы и допуски. Рельсовая колея – две параллельные рельсовые нити, уложенные на основании (шпалы, брусья, блоки) и закрепленные на определенном расстоянии друг от друга. Назначение рельсовой колеи (РК) – направление колес подвижного состава при движении на прямых и криволинейных участках. Основным требованием при проектировании и устройстве рельсовой колеи является обеспечение безопасности движения поездов с установленными скоростями при минимуме сил взаимодействия рельсового пути и подвижного состава. Согласно Правилам технической эксплуатации железных дорог РФ (ЦРБ 756) [4, с. 12] сооружение и устройство железных дорог должно соответствовать требованиям, обеспечивающим пропуск поездов с наибольшими установленными скоростями: пассажирских – 140 км/ч, рефрижераторных – 120 км/ч, грузовых – 90 км/ч, а по конкретным участкам железных дорог на основании приказа начальника дороги устанавливаются дифференцированные скорости. Рельсовая колея на прямых участках пути характеризуется: шириной колеи, положением рельсовых нитей по уровню и подуклонкой. На рис. 1 показана колесная пара, находящаяся на рельсовой колее в прямом участке пути. Размеры ширины колеи S, насадки колес Т и толщины гребней h (рис. 1) с учетом допусков и износа колес установлены ПТЭ [4]. Шириной колесной колеи q (колесной пары) называют расстояние между рабочими гранями гребней (реборд) колес в расчетной плоскости. Последняя расположена на 10 мм ниже средних кругов катания колес (для неизношенных колес и рельсов).  Рис. 1. Положение колесной пары в рельсовой колее на прямом участке пути: а – ширина колеса; δ1, δ2 – зазоры между гребнями колес и рабочими гранями головок рельса; h1, h2 – толщина гребней колес; μ – утолщение гребней колес выше расчетной плоскости;Т – насадка колес; q – ширина колесной пары; S – ширина колеи ширина колеи- расстояние между рабочими гранями головок рельсов, измеренное в расчетной плоскости наиболее вероятных контактов головок рельсов с рабочими гранями гребней колес. Наименьшее сопротивление движению также оказалось при ширине колеи 1520 мм. Допускаемые отклонения ширины колеи от нормы приняты не более +8 (по уширению) и – 4 мм (по сужению), а на участках, где установлены скорости движения 50 км/ч и менее, – не более +10 и -4 мм. В соответствии с приказом МПС № 6 Ц ширина колеи менее 1512 мм и более 1548 мм не допускается. При ширине колеи менее 1512 мм возможно заклинивание колесной пары с максимальными ее размерами в расчетной плоскости. При ширине колеи более 1548 мм возникает опасность провала колес внутрь колеи, когда колесо покатится по головке рельса той частью бандажа, которая имеет коничность 1/7 (а не 1/20-го) – при этом возникнет дополнительное распирание колеи и при плохом состоянии пути рельс может быть отжат наружу. 39) Взаимосвязь ширины рельсовой колеи и ширины колесной пары. Величина нормального зазора между рельсами и гребнем колеса должна составлять у вагонов 12 мм, а у локомотивов 14 мм. Минимальные зазоры у вагонной колесной пары 5мм, для локомотивной – 7 мм. Максимальная ширина колеи – когда при прижатом одном колесе второе проваливается. 40) Определение предельно допустимой ширины рельсовой колеи. Максимально допустимой считается такая ширина колеи, при превышении которой возможен провал колес. Началом провала колес считается такое положение, когда одно из них опирается фаской на боковую выкружку рельса, а второе колесо рассматриваемой колесной пары прижато к боковой грани противоположного рельса. Такое положение колесной пары может стать возможным при ширине колеи Smax= hmin + Мю + Tmin+a-6-r, где hmin- минимально допустимая толщина изношенного гребня; Мю- несовпадение плоскостей, от которых производится измерение толщины гребня и насадки колес; Tmin- минимальная толщина гребня и насадки колес; а- ширина колес; 6- ширина фаски на наружной грани колеса; r- горизонтальное расстояние от начала закругления головки рельса до её рабочей грани. Примерно 1572, но нельзя чтобы выкружка дошла до сужения в 1/7, значит максимум 1548. 41) Особенности устройства рельсовой колеи на кривых участках. В кривых участках железнодорожного пути рельсовая колея устраивается с учетом следующих особенностей. 1. При движении железнодорожного экипажа по кривой появляется сила инерции, которую обычно называют центробежной силой. Эта сила создает дополнительное давление на наружную рельсовую нить и вызывает крен кузова на рессорах, в связи с этим рельсы быстрее изнашиваются, возникают отбои рельсовых нитей, увеличиваются напряжения в элементах верхнего строения пути, пассажиры испытывают неприятные ощущения. С целью нейтрализации вредного влияния центробежной силы в кривых приподнимают наружную рельсовую нить над внутренней, т. е. устраивают возвышение наружной рельсовой нити. 2. При переходе экипажа из прямой непосредственно в круговую кривую внезапно появляется центробежная сила. Для исключения динамического эффекта – внезапного воздействия экипажа на путь, вызывающего боковой толчок при входе экипажа в кривую и выходе их нее, между круговой кривой и прямой устраивают особую кривую – переходную. 3. Для облегчения вписывания (прохода) тележек экипажей в кривые участки пути (R < 350 м) устраивают уширение рельсовой колеи. 4. Для соблюдения требований габарита приближения строений (С) в кривых двухпутных линий увеличивают междупутные расстояния. 5. С целью обеспечения расположения рельсовых стыков в одном створе (по «наугольнику») укладывают по внутренней нити укороченные рельсы. Параметры рельсовой колеи как в прямых, так и в кривых участках пути должны обеспечивать безопасное движение экипажей и минимизировать их силовое воздействие на путь. Поэтому размеры и конструктивное оформление рельсовой колеи определяются во взаимосвязи ее с ходовыми частями подвижного состава, т. е. размерами и конструктивными особенностями ходовых частей экипажей, в частности, колесных пар. Ширина колеи должна обеспечивать вписывание в кривую всех массовых экипажей. Это вписывание должно быть наиболее благоприятным и близким к свободному. Согласно ПТЭ, ширина колеи в кривых в зависимости от радиуса установлена в следующих размерах: при R = 350 м и более 1520 мм; при R = 349...300м 1530мм; при R = 299 м и менее 1535 мм. Допуски по содержанию ширины колеи в сторону уширения составляют 8мм, сужения — 4мм. При скоростях движе¬ния поездов до 50 км/ч разрешается содержать ширину ко¬леи с допуском по уширению до 10 мм. Приведенные нормы установлены расчетами по вписыва¬нию железнодорожных экипажей в кривые. Для кривой R =300 м принимаем SПТЭ = 1530 мм. 42) Определение оптимальной ширины колеи. За расчетную схему определения оптимальной ширины колеи принимают схему свободного вписывания, при которой железнодорожный экипаж своим наружным колесом передней оси жесткой базы прижимается к наружному рельсу кривой, а задняя ось жесткой базы занимает радиальное положение. При этом центр вращения экипажа находится на пересечении радиуса с продольной геометрической осью экипажа.  Рис.2.1 Схема для определения оптимальной ширины колеи при свободном вписывании трехосной жесткой базы с поперечными разбегами осей Из приведенных схем видно, что искомая ширина колеи Sопт = qmax + fн - ζ + 4, (2.1) где qmax - максимальный размер колесной колеи (в нашем случае равен 1511 мм) fн - стрела изгиба наружной рельсовой нити, измеренная от хорды АВ; определяется по формуле  , (2.2) , (2.2)где μ - расстояние от геометрической оси первой колесной пары до центра вращения экипажа; R - радиус кривой по оси пути; b - расстояние в плане от геометрической оси колесной пары до точки касания гребнем колеса головки рельса,  , (2.3) , (2.3)где r - радиус колеса по кругу катания; τ - угол наклона гребня колеса к горизонту; для локомотивов τ = 70°; ζ - геометрическая величина (рис.2.1), которая возникает при вписывании как двухосных, так и трехосных экипажей с поперечными разбегами осей и которая в зависимости от величины ∑η и соотношения между ∑η и fв может принимать различные значения. ∑η - сумма поперечных разбегов осей экипажа, влияющих на вписывание (∑η=2) fв - стрела изгиба внутренней рельсовой нити, измеренная от хорды A1B1; определяется по формуле  . (2.4) . (2.4)Величина ζ может принимать следующие значения: а) если ∑η = 0, то ζ = 0, т. е. вписывание происходит при отсутствии поперечных разбегов (рис. 2.1); б) если ∑η < fв, то ζ = ∑η, т.е. в формулу (2.1) вместо ζ подставляется численное значение суммы поперечных разбегов; при этом внутренний гребень колеса передней оси еще не касается внутреннего рельса. В этом случае выражение (2.1) примет вид Sопт = qmax + fн - ∑η +4; в) если ∑η > fв, то ζ = fв, т. е. значению стрелы изгиба внутреннего рельса, при этом внутренний гребень колеса пе редней оси будет касаться внутреннего рельса кривой: Sопт = qmax + fн - fв +4; Цифра 4 в формуле (2.1) представляет собой допуск на сужение колеи в миллиметрах. При определении оптимальной ширины колеи возможны следующие случаи:

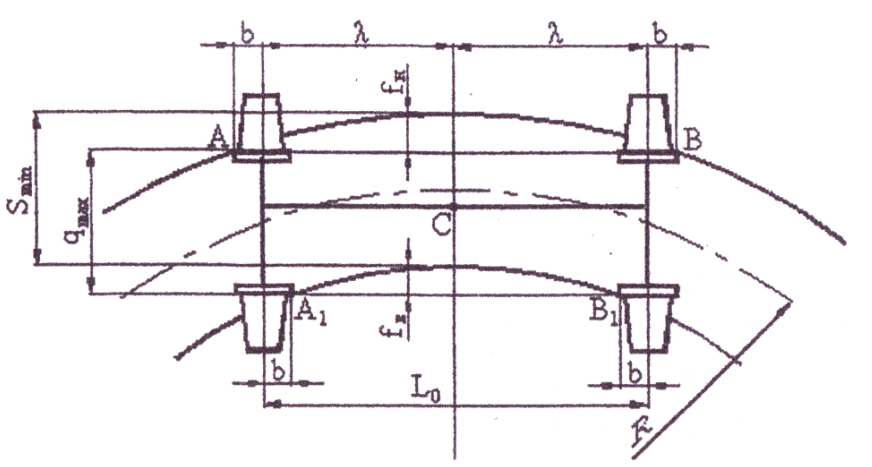

43) Определение минимально допустимой ширины колеи Положение трехосной жесткой базы экипажа, при наличии поперечных разбегов, соответствующее его заклиненному вписыванию в кривую показано на рис. 3.1.  Рис. 3.1. Схема для определения минимально допустимой ширины колеи при заклиненном вписывании двухосной жесткой базы Из приведенной схемы видно, что искомая ширина колеи в общем виде Smin = qmax + fн - fв - ζ + 4 + δmin, (3.1) Это выражение по своему внешнему виду отличается от формулы (2.1) лишь величиной δmin, которая представляет собой некоторый запас, принимаемый равным минимальному зазору между гребнем колеса и рабочей гранью рельса в прямых. Он равен для вагонов - 5мм, для локомотивов - 7мм (при колее 1520мм). Величину δmin необходимо прибавить для того, чтобы избежать заклинивания колес, при котором движение экипажа опасно. Величина ζ, как и в случае свободного вписывания, может принимать различные значения При заклиненном вписывании двухосной жесткой базы поперечный разбеги не могут быть реализованы, так как эти оси заклинены между рельсовыми нитями. Величина ζ в этом случае равна стреле изгиба внутреннего рельса fв, , поэтому расчетная формула приобретает следующий вид: Smin = qmax + fн - fв + 4 + δmin. Все обозначения в представленных формулах прежние. При этом необходимо иметь в виду, что величина λ, входящая в указанные формулы, приобретает новое значение. Так как при заклиненном вписывании центр поворота экипажа находится посередине жесткой базы, то величина λ равна L0/2.В сумму поперечных разбегов трехосных тележек в этом случае надо включить одно значение разбегов крайних осей и полный разбег средней оси. При определении минимально допустимой ширины колеи возможны следующие случаи. 3.1. Если Smin ≤ SПТЭ, то вписывание обеспечено. При этом сопоставление друг с другом всех трех значений ширины колеи Smin, SПТЭ и Sопт позволяет ориентировочно оценить условия, в которых будет происходить реальное вписывание, т. е. к какому виду вписывания оно будет ближе, к свободному или заклиненному. 3.2. Если Smin > SПТЭ, то этот случай в свою очередь распадается на следующие два: а) если SПТЭ < Smin < Smax, где Smax = 1546 мм — предельный размер колеи в сторону ее уширения, установленный из условия предупреждения провала колес внутрь колеи, то для пропуска рассматриваемого экипажа требуется перешивка пути с размера SПТЭ на расчетную величину Smin (по особому разрешению начальника дороги); б) если SПТЭ < Smin > Smax, то для пропуска экипжа требуется перешивка колеи на расчетную величину; при этом для предупреждения провала колес внутрь колеи укладываются контррельсы. Последний случай представляет собой специальную задачу по вписыванию экипажей в кривые малого радиуса и здесь не рассматривается. 44) Определение возвышения наружного рельса. Перемещение экипажа по кривой складывается из двух движений: поступательного и вращательного вокруг точки, расположенной на продольной оси экипажа, называемой точкой поворота. Непрерывное вращение экипажа относительно центра поворота происходит под действием направляющих сил, возникающих в точках соприкосновения гребней колес с боковой гранью головки рельса. При движении железнодорожного экипажа по кривой на него действует центробежная сила, направленная по радиусу от центра кривой. Эта сила прижимает экипаж к наружной нити, затрудняет его поворот, тем самым увеличивая направляющую силу и, как следствие, боковой износ наружного рельса.  Рис. 1.7. Схема положения экипажа и действующих на него сил при движении по кривой Величина этой силы  , или , или  где: m – масса экипажа; V – скорость его движения; G – вес экипажа; g – ускорение силы тяжести; R – радиус кривой. При устройстве возвышения происходит наклон экипажа, вследствие чего появляется горизонтальная составляющая силы собственного веса, направленная внутрь кривой:  Величина этого возвышения определяется следующими тремя условиями:

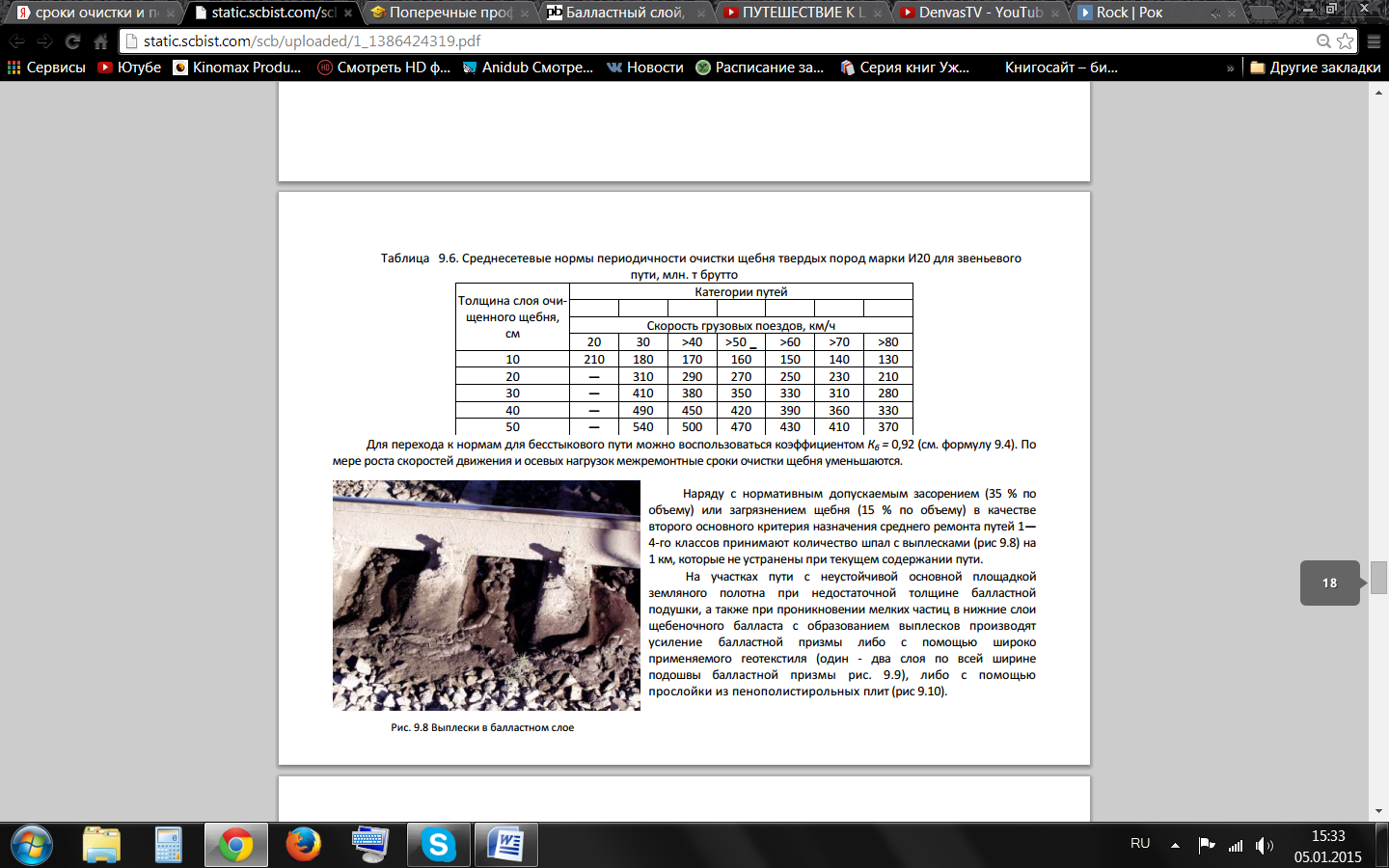

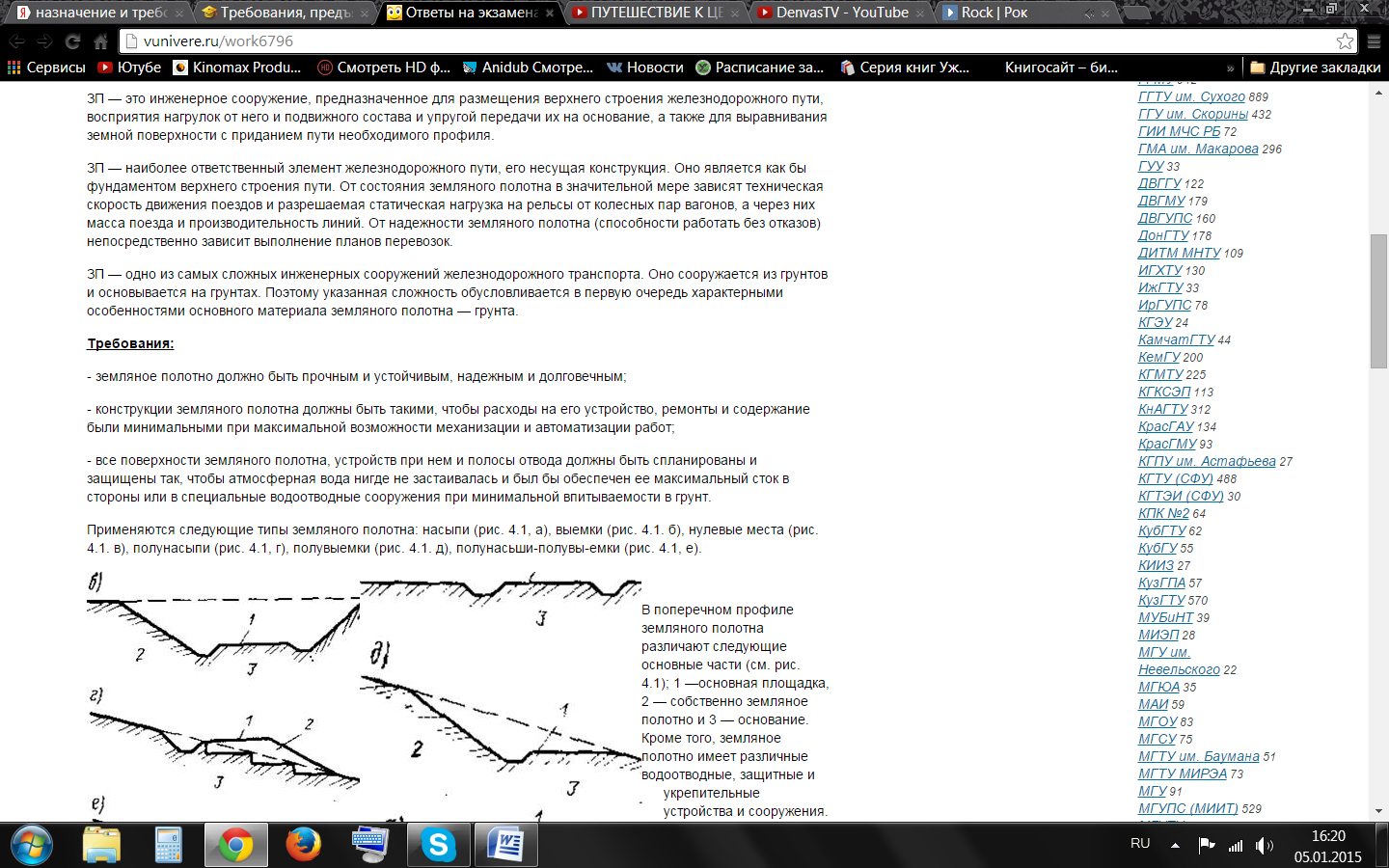

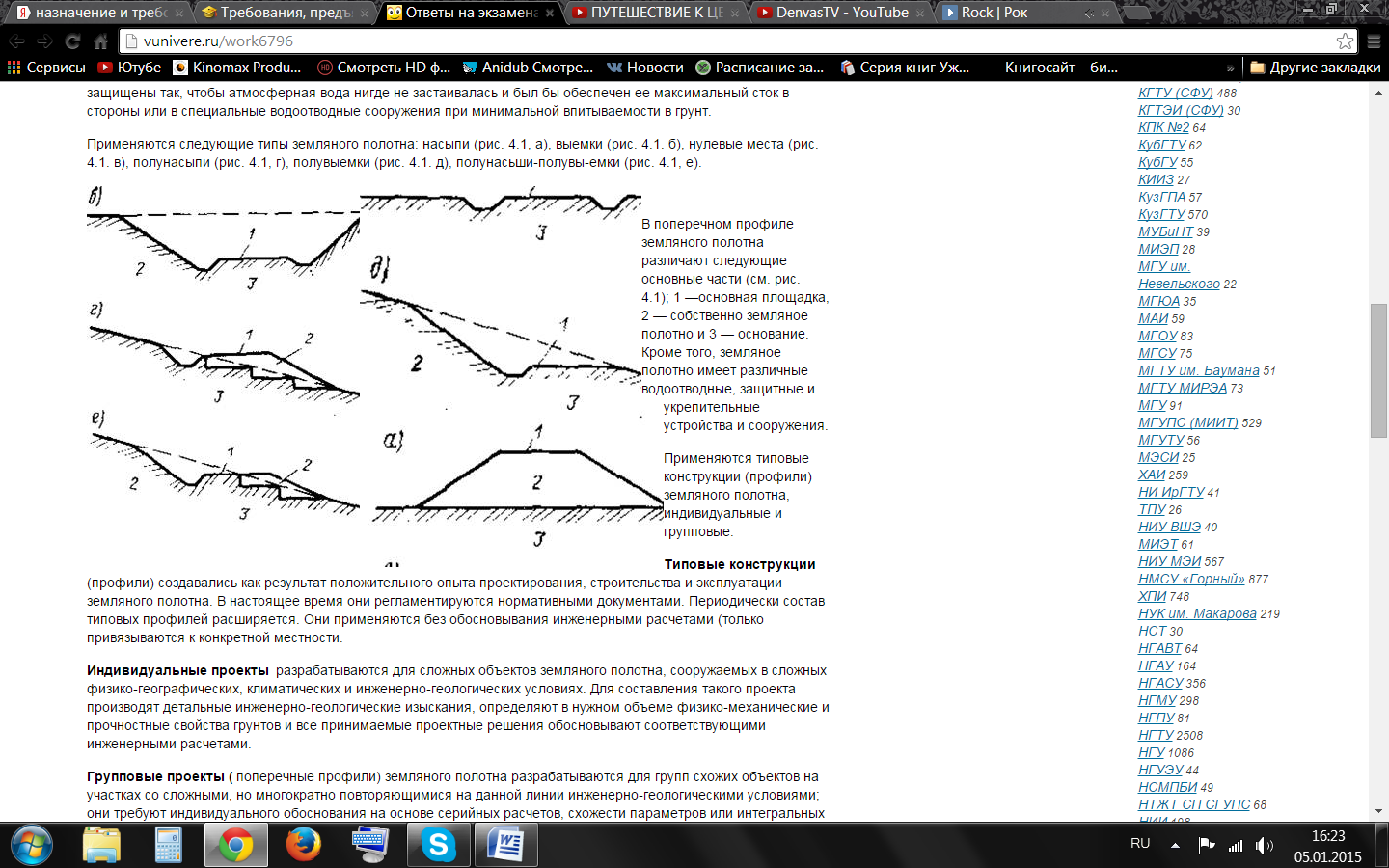

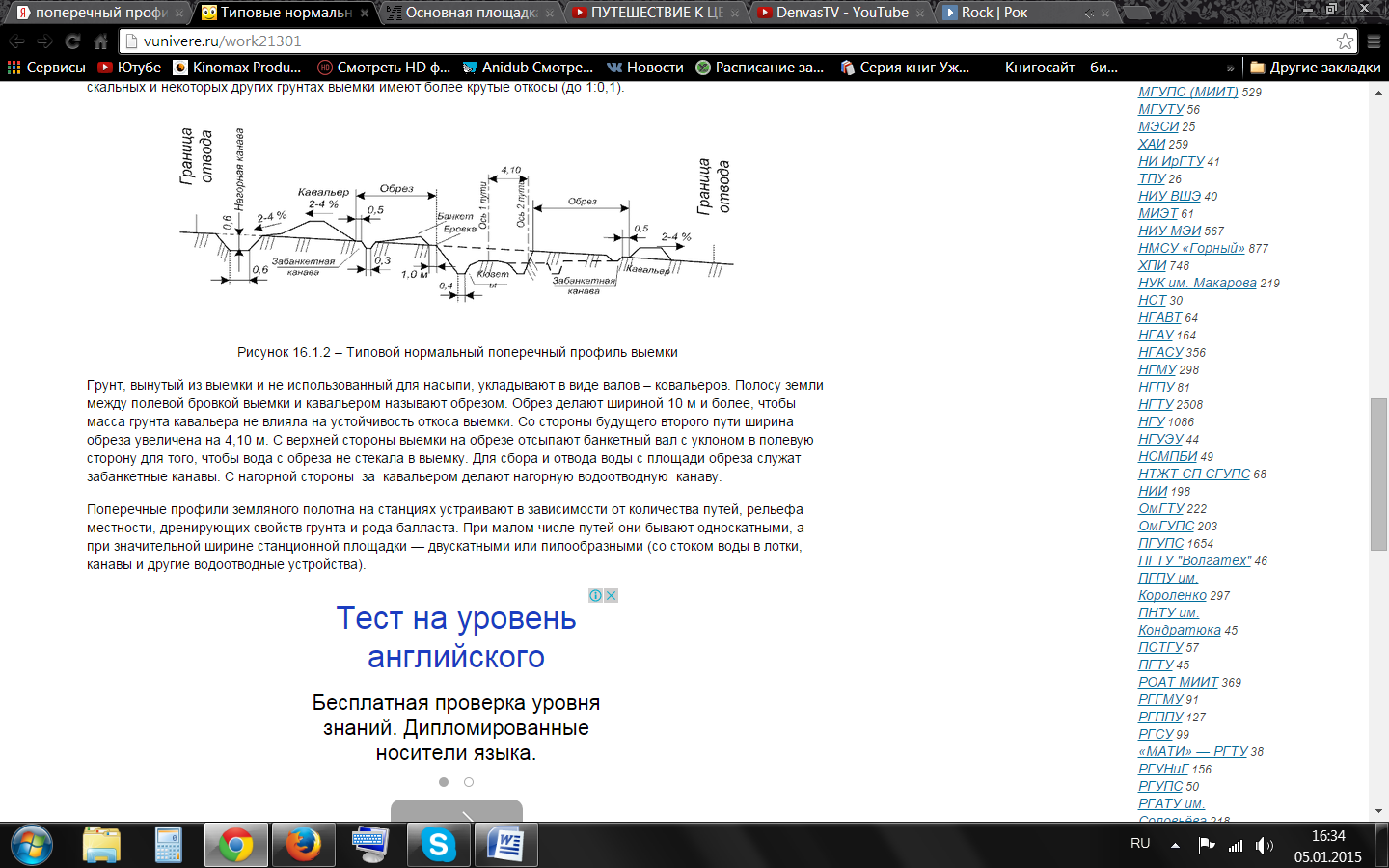

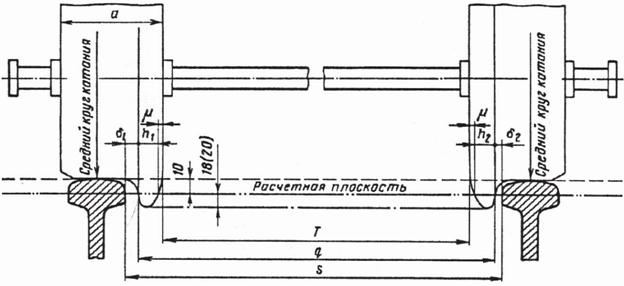

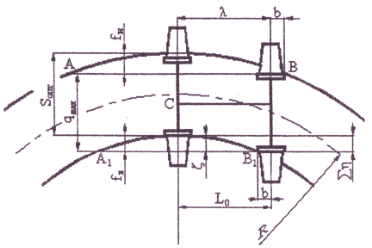

|