Железнодорожный путь

Скачать 4.05 Mb. Скачать 4.05 Mb.

|

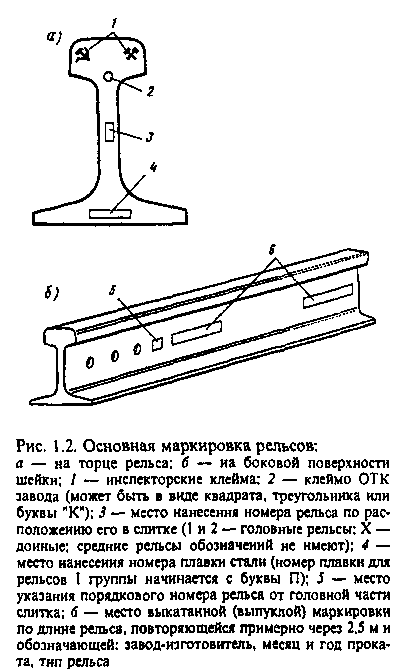

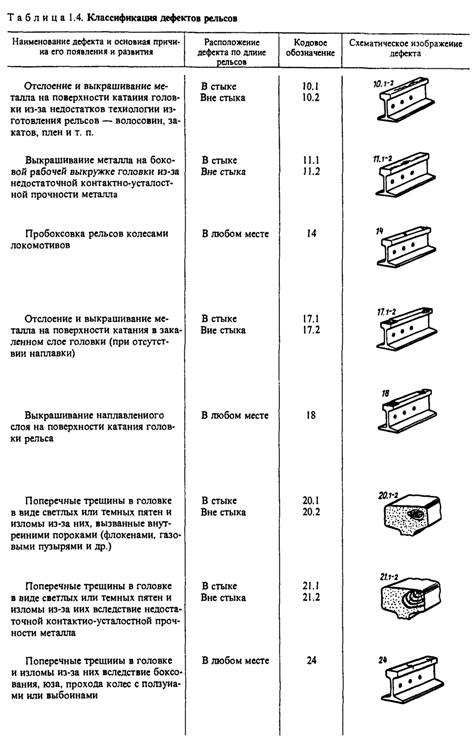

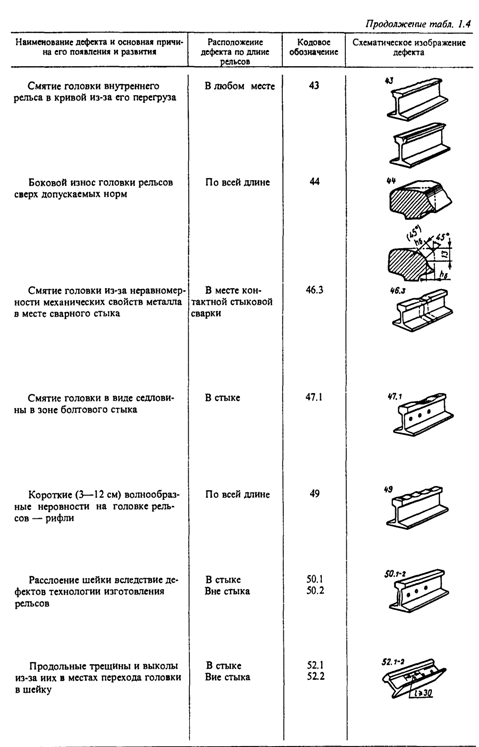

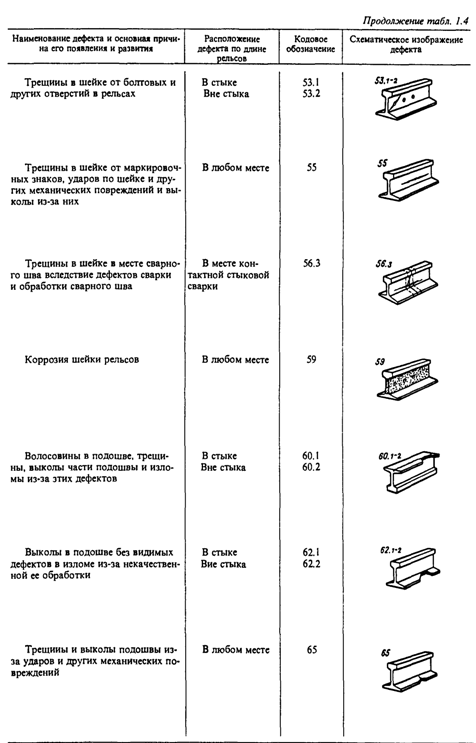

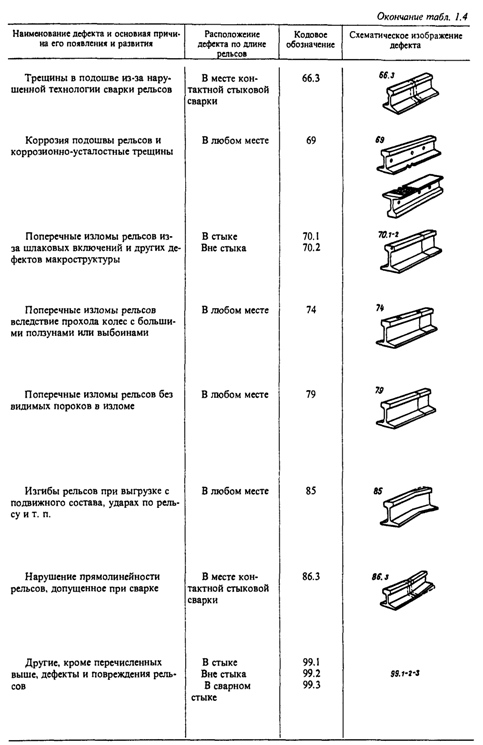

Маркировка рельсов производится для правильной укладки их в путь и для определения места и времени изготовления каждого отдельного рельса. Она подразделяется на основную (постоянную), выполняемую во время прокатки клеймением в горячем и холодном состоянии (рис. 1.2) и дополнительную или временную, выполненную краской. Основная заводская маркировка указывает соответствие рельсов  требованиям стандартов, а дополнительная отмечает особенности каждого рельса (укорочение, сорт и т. д.). Завод, изготовляющий рельсы, гарантирует исправную службу рельсов в пути в течение срока наработки, исчисляемого в миллионах тонн брутто пропущенного тоннажа Т. Рельсы изымаются с пути или по износу головки или по дефектности. Как правило, вертикальный износ головки не достигает предельных значений при норме наработки Т, при которой производят сплошную смену рельсов из-за их предельного выхода по одиночным дефектам. В настоящее время принята классификация дефектов рельсов, приведенная в табл. 1.4. Интенсивность одиночного выхода рельсов зависит от их наработки (пропущенного по ним тоннажа), конструкции пути, нагрузок на рельсы от колесных пар обращающегося подвижного состава, плана и профиля пути, типа рельсов, качества стали и других факторов. На рис. 1.3 приведены осредненные для сети бывшего СССР кривые нарастания одиночного изъятия нетермообработанных рельсов на прямых и пологих кривых в зависимости от пропущенного тоннажа при звеньевом пути на деревянных шпалах. Объемнозакаленные рельсы имеют значительно меньший выход, что видно, например, на графике рис. 1.4 для линии С.-Петербург — Москва. Наибольшее одиночное изъятие дефектных рельсов производится из-за недостаточной контактно-усталостной прочности металла, из-за чрезмерного бокового износа головки в кривых и из-за коррозии подошвы рельса и кор-розионно-усталостных трещин (дефекты 44, 17, 21, 14, 11, 69 — см. табл. 1.4).     Продление сроков службы рельсов в настоящее время производится путем применения ресурсосберегающих технологий, в частности, хорошим средством восстановления служебных свойств рельсов является их периодическая шлифовка в пути или острожка старогодных рельсов на рельсосварочных предприятиях. Для шлифовки рельсов применяются рельсошлифовальные механизмы и рельсошлифовальные поезда с абразивными кругами. Повышение качества рельсов ведется по трем основным направлениям: повышение чистоты рельсовой стали; повышение твердости рельсового металла и улучшение его структуры; повышение прямолинейности рельсов при изготовлении. Разрабатывается также рельс Р65ш, который будет иметь запас в высоте головки (6...7 мм) на последующую шлифовку.

Устройства автоблокировки и АЛС, применяемые на железных дорогах России основаны на использовании электрических рельсовых цепей. С их помощью контролируют занятое или свободное состояние блок-участков, а также целостность рельсовых нитей. Многообразие систем автоблокировки объясняется применением различных электрических рельсовых цепей. На железных дорогах России применяются системы автоблокировки, в которых использованы рельсовые цепи с изолирующими стыками. В них информация о состоянии впереди расположенных блок-участков и порядке ведения поезда с точки зрения сближения его с впереди идущим поездом передается машинисту путевыми светофорами, Для повышения и расширения эксплуатационных возможностей системы регулирования одновременно та же информация передается машинисту и локомотивным светофором с помощью средств АЛС /1/. На участках с автономной тягой применяется автоблокировка постоянного тока. В них используются импульсные рельсовые цепи постоянного тока, длина которых может достигать 2600 м. Исключение опасных положений при коротком замыкании изолирующих стыков обеспечивается чередованием полярностей питающего напряжения в смежных рельсовых цепях.

Промежуточные скрепления служат для прочного соединения рельсов с опорами, т.е. для обеспечения стабильности положения рельсовых нитей в отношении смещения поперек и вдоль пути, а также опрокидывания. Требования:

Классификация промежуточных рельсовых скреплений Классификация промежуточных рельсовых скрепленийВ зависимости от конструкции скрепления делятся на подкладочные и бесподкладочные (без металлических подкладок под рельсами). Подкладки обеспечивают большую площадь передачи давления от рельса на опору, подуклонку рельсов без затески деревянных шпал, объединяют все элементы крепления при работе на сдвиг. Подкладочные скрепления в свою очередь могут быть раздельными, в которых рельс с подкладкой и подкладка с опорой соединяются разными элементами, т. н. прикрепителями; нераздельными — для этих соединений используются одни и те же прикрепители; смешанными — рельс через подкладку соединяется с опорой, а подкладка, кроме того, самостоятельно прикрепляется к опоре.

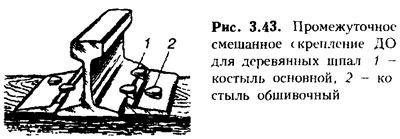

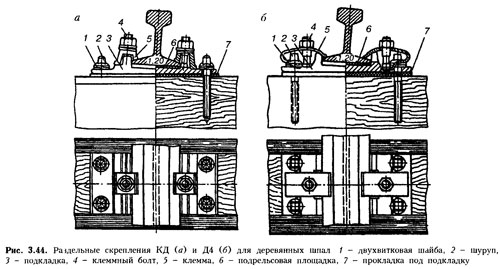

Одной из самых распространенных конструкций промежуточных скреплений для деревянных шпал на отечественных ж. д. является подкладочное костыльное скрепление смешанного типа ДО (рис. 3.43). К достоинствам этого скрепления относятся малодетальность, сравнительно небольшой расход металла, простота в изготовлении и эксплуатации. Однако такая конструкция не обеспечивает упругой связи рельса со шпалой и плохо сопротивляется угону пути. Основными элементами скрепления ДО являются клинчатая ребордчатая подкладка и костыли, которые подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удерживают рельс от бокового сдвига и опрокидывания, а обшивочные — прижимают подкладку к шпале, уменьшая ее вибрацию, и воспринимают сдвигающие усилия. При установке скреплений на прямых участках и в кривых радиусом более 1200 м рельсы пришивают на каждом конце промежуточной шпалы четырьмя костылями, а на стыковой шпале — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на участках со скоростями движения св. 120 км/ч рельсы на всех шпалах пришивают пятью костылями. Для уменьшения интенсивности износа шпал между подкладкой и шпалой укладывают прокладки из резины, резинокорда, гомбелита (прессованные кордные нити, пропитанные смолой) толщиной от 6 до 10 мм. Нормальные (обычные) костыли имеют овальную головку, а удлиненные (пучинные) — призматическую. Длина нормальных костылей 165 мм, масса 0,378 кг; длина пучинных — 205, 240 и 280 мм. Сопротивление выдергиванию нормального костыля из новой сосновой шпалы составляет ок. 20 кН. Костыль, забиваемый в шпалу без предварительного просверливания отверстия, перерубает волокна и, погружаясь в шпалу, надламывает их, вследствие чего его сопротивление выдергиванию уменьшается примерно на 30 %, а сопротивление отжатию — на 16 % по сравнению с сопротивлением при забивке в предварительно просверленные отверстия. Чтобы уменьшить разрушающее действие костылей, в шпалах предварительно сверлят и антисептируют отверстия глубиной 130 мм и диаметром 12,7 мм.  Вторым по применяемости на отечественных дорогах является раздельное скрепление КД (рис. 3.44), в котором рельс прижат к подкладке двумя клеммами. Клеммы прижимаются натяжением болтов, устанавливаемых сбоку в вырезы подкладок. Между гайкой болта и клеммой ставят двухвитковую шайбу. Подкладка к шпале крепится четырьмя шурупами, под головку которых также устанавливаются двухвитковые шайбы. Под подошву рельса укладывают упругую прокладку. Это скрепление (в отличие от ДО) обеспечивает постоянное прижатие рельса к подкладке и не требует установки противоугонов. Кроме того, скрепление КД позволяет осуществлять регулировку положения рельсов по высоте до 10-14 мм за счет применения прокладок различной толщины. Достоинствами раздельных скреплений являются: сведение к минимуму вибраций подкладок; возможность регулировки положения рельсов по высоте; смена рельсов без вывинчивания шурупов; сильное прижатие рельсов к подкладкам, что обеспечивает достаточное сопротивление угону и температурным деформациям рельсов. Недостатки — многодетальность, создающая сложности при комплектовании узлов скреплений, и быстрое ослабление натяжения клеммных болтов, что обусловливает необходимость их постоянного подтягивания для предотвращения угона пути. Сопротивление выдергиванию шурупов, применяемых в качестве прикрепителей, благодаря винтовой нарезке в 1,5-2 раза выше, чем костылей, однако их сопротивление отжатию меньше и составляет 50-60 % от сопротивления костылей. Значительно рациональнее использовать раздельные скрепления не с жесткими, а с упругими клеммами, примером которых является скрепление Д4. В этом скреплении клеммный болт заводится в фигурный вырез в подкладке (рис. 3.44,6). Для фиксирования положения клемм в высоких ребордах подкладки предусмотрены вырезы. Скрепление Д4 позволяет производить регулировку положения рельсов по высоте до 14 мм за счет изменения толщины подрельсовых прокладок. Во избежание смятия древесины шпал под подкладки укладывают резиновые или резинокордовые прокладки.

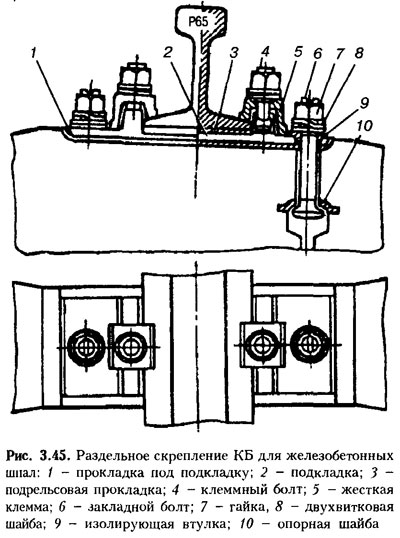

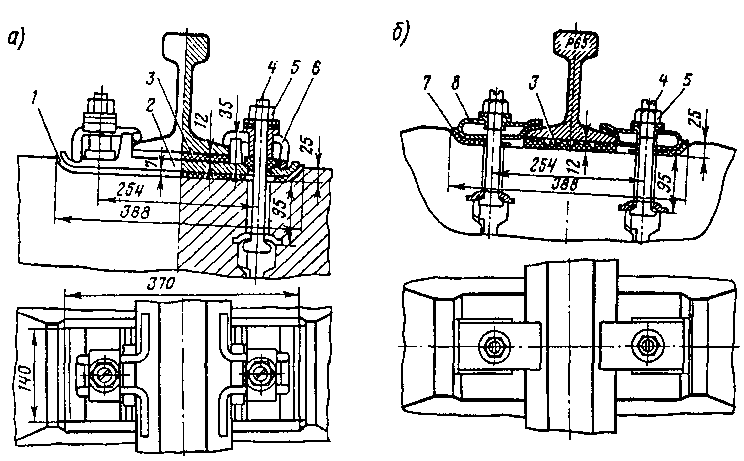

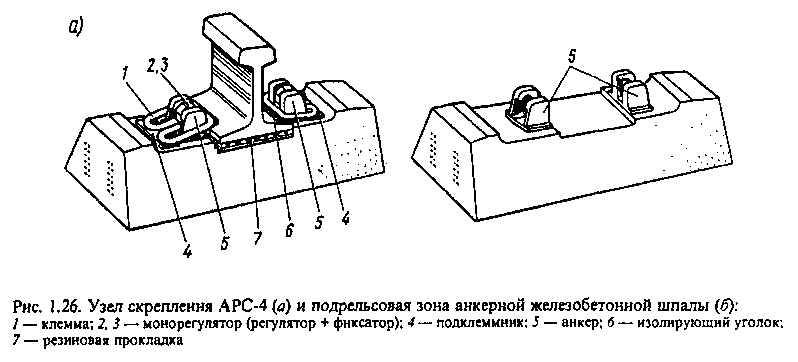

Скрепления для железобетонных шпал. В отличие от дерева железобетон обладает повышенной прочностью на сжатие, что позволяет широко применять бесподкладочные промежуточные скрепления, осуществлять подуклонку рельса за счет наклона подрельсовой площадки, передавать на бетон значительные боковые усилия. В то же время высокая жесткость и электропроводность железобетона вызывают необходимость применения в узлах скрепления электро и виброизолирующих деталей. Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рис. 3.45), в котором рельс к подкладке прижимается жесткими клеммами, надеваемыми на клеммные болты; фигурные головки болтов заводятся в пазы подкладочных реборд. Под гайки клеммных болтов ставятся упругие шайбы. Металлические подкладки укладывают на наклонную (для обеспечения подуклонки рельсов) подрельсовую площадку, заглубленную в тело шпалы на 15-25 мм. Для электро и виброизоляции на бетон под подкладку кладут резиновую прокладку толщиной 6-8 мм. Подкладка крепится к шпале закладными болтами; при этом головки болтов опираются на замоноличенную в бетон металлическую шайбу, которая при затяжке монтажных гаек равномерно распределяет нагрузку на бетон. Электроизоляция подкладок от шпал осуществляется нашпаль-ной прокладкой и втулкой из текстолита, надеваемой на стержень закладного болта. Недостатками конструкции типа КБ являются многодетальность (21 деталь в каждом узле скреплений), материалоемкость (общая масса металлических и полимерных деталей на 1 км пути составляет соответственно 41,6 и 2,1 т) и наличие ок. 16 тыс. болтов на 1 км пути, содержание которых (очистка от грязи, смазка, подтягивание гаек) требует больших затрат.  Исследования по совершенствованию конструкции скрепления КБ ведутся в направлении замены жестких клемм с упругими шайбами на упругие прутковые или пластинчатые клеммы. Кроме типовых скреплений КБ, на участках пути с железобетонными шпалами в России широкую эксплуатационную проверку проходят подкладочное скрепление БП и бесподкладочное ЖБР. Нераздельное клеммно-болтовое скрепление БП (рис. 1.25, а) имеет два закладных болта, которыми при помощи упругих клемм рельс прижимается к подкладке, а подкладка — к шпале. Для электроизоляции закладных болтов от металлических частей скрепления на них надевают изолирующие втулки; на подкладке и под подкладкой размещаются упругие резиновые про-, кладки. Конструкция скрепления БП воплотила в себя те полезные технические решения, целесообразность которых вытекала из опыта эксплуатации скреплений КБ. В частности, опорная площадка, на которую укладывается металлическая подкладка, заглублена в бетон также на 25 мм, что позволяет использовать нашпальные прокладки  Рис. 1.25. Подкладочное скрепление БП (а) и бесподкладочное ЖБР (б) для железобетонных шпал: / — прокладка под подкладку; 2 — подкладка; 3 — подрельсовая прокладка; 4 — закладной болт; 5 — гайка; б — упругая клемма; 7 — подклеммный вкладыш; Я — двухслойная клемма из резины толщиной 12 мм при сохранении существующей системы передачи поперечных горизонтальных сил на бетон. Реборды скрепления БП выше и тоньше, чем у скрепления КБ. Это упрощает технологию их изготовления, улучшает качество и снижает массу подкладки. Высокие реборды подкладок позволяют увеличить пределы регулирования рельсов по высоте до 20 мм. Стабильность натяжения болтов скрепления БП значительно выше, чем у скрепления КБ. Бесподкладочное пружинное скрепление ЖБР (рис. 1.25, б) обеспечивает фиксацию положения рельса на шпале при помощи двухслойных клемм. Перегиб нижней части клеммы служит ребордой, в которую упирается подошва рельса. Боковые усилия от клеммы передаются на подклеммный вкладыш и через него на шпалу. Резиновая под- рельсовая прокладка имеет свисающие со шпалы закраины, удерживающие прокладку от выползания из-под рельса. При регулировке положения рельсов по высоте до 15 мм меняют прокладки и подклеммные вкладыши на более толстые. На основании результатов исследований ожидается улучшение работы скреплений ЖБР по сравнению с ранее испытывавшимся скреплением ЖБ в части восприятия поперечных горизонтальных сил и сохранения стабильности положения рельсовой колеи, ослабления затяжки гаек закладных болтов и продольной устойчивости бесстыковых плетей; снижения затрат на текущее содержание пути. Модернизированное скрепление этого типа ЖБР-65 с прутковой клеммой, опытные участки с которым уложены в 1998 г. на Горьковской и Западно-Сибирской железных дорогах, проявило себя как достаточно перспективное. В МИИТе разработано (Л. П. Алексеева) анкерное рельсовое скрепление (сокращенно АРС), предназначенное для магистральных линий без ограничений по грузонапряженности и скоростям движения поездов. АРС характеризуется высокой надежностью и стабильностью рельсовой колеи, мало- детальностью (отсутствием резьбовых соединений), простотой сборки и эксплуатации и, как следствие этого, высокой экономической эффективностью. Предназначенный к серийному внедрению узел скрепления АРС-4 обеспечивает снижение материалоемкости по сравнению с КБ65 на 30 %, что позволяет сэкономить на каждом километре пути не менее 15 т металла. Несъем- ность анкера, являющегося составной частью шпалы, в 3, 4 раза уменьшает вес съемных деталей узла, обеспечивает возможность проведения не менее одного капитального ремонта пути без снятия рельсошпальной решетки, превращая его в средний ремонт со сплошной сменой рельсов и (при необходимости) амортизирующих элементов. Основными элементами скреплений типа АРС являются (рис. 1.26): замоноличенный в подрельсовой зоне железобетонной шпалы объединенный анкер 5 рамно-арочного типа с двумя хвостовиками, (объединяет работу двух клеммных узлов, охватывая подошву рельса);две В-образные пружинные прутковые клеммы 1\ два эксцентриковых монтажных регулятора 2 в виде правильного шестигранника с опорными осями 3 цилиндрической или конусообразной формы, обеспечивающих необходимую величину натяжения пружин; два плоских подклеммника 4 с огра ничителями их перемещений относи тельно клеммы;два нарельсовых изолирующих и амортизирующих уголка 6;подрельсовая резиновая прокладка 7 повышенной упругости толщиной 14 мм

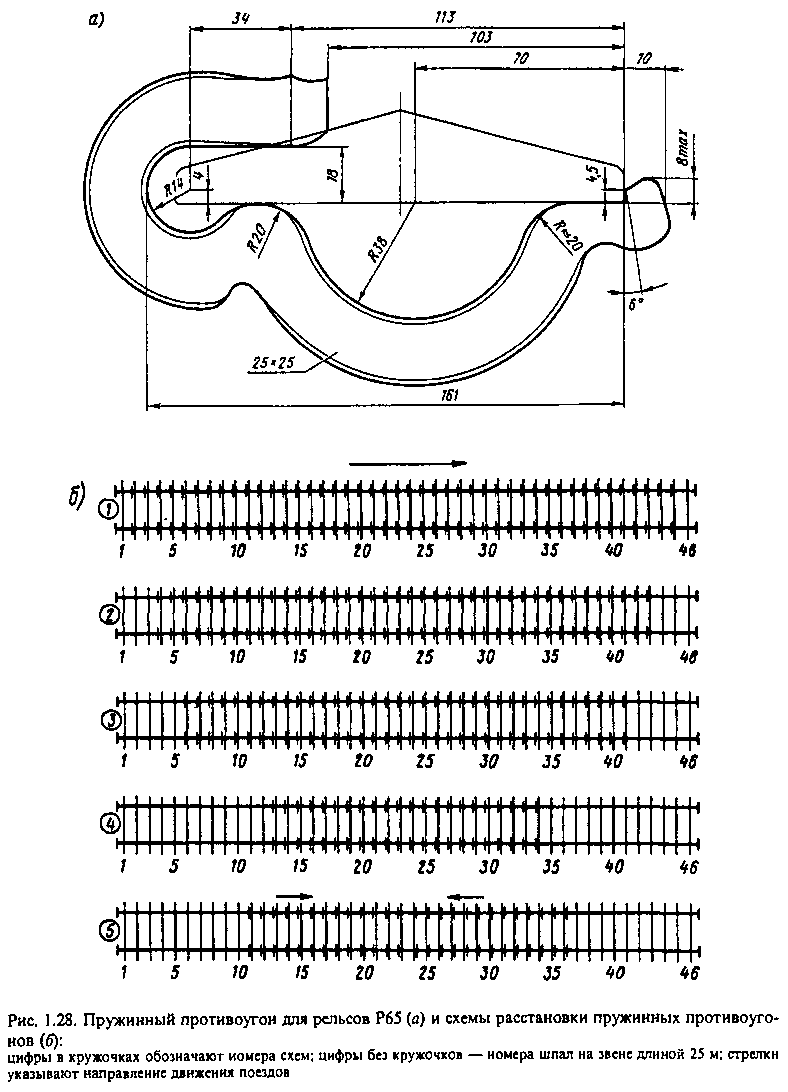

Угон железнодорожного пути представляет собой продольное перемещение рельсов по шпалам, как правило, в сторону движения поезда, происходящее при проходе по пути колес подвижного состава. Основными причинами угона рельсов являются "забег" подошвы рельса относительно основания на величину Ах (рис. 1.27) при изгибе его под воздействием вертикальной колесной нагрузки и действие продольных сил и сил сопротивления движению подвижного состава. Чем выше грузонапряженность участка, осевые нагрузки и более податливое (упругое) основание, тем выше требования к закреплению пути от угона. На тормозных участках силы угона и проявление угона рельсов выше, чем на нетормозных (площадках и особенно подъемах). Таблица 1.7. Номера схем установки противоугонов на звене длиной 25 м

* Противоугоны у шпал устанавливаются со стороны преобладающего размера движения поездов (грузонапряженности): при появлении следов угона рельсов в противоположную сторону противоугоны (в количестве 13 пар) устанавливаются и с другой стороны шпал. Угон сильно расстраивает путь, если не приняты надежные меры против него. При угоне рельсы сдвигаются со своих мест и увлекают за собой часть закрепленных шпал, в том числе с их перекосом (рельсовые нити угоняются на разную величину). Шпалы с уплотненных постелей перемещаются на менее плотный балласт, рельсовые нити в этих местах проседают; растут силы динамического взаимодействия пути и подвижного состава и путь еще больше расстраивается. На звеньевом пути нарушаются размеры стыковых зазоров: в одних местах они оказываются слишком растянуты, в других — слитыми. При высокой температуре на участках с недостаточными зазорами может произойти потеря устойчивости рельсошпальной решетки (так называемый выброс пути). При низкой температуре на участках с увеличенными зазорами может произойти разрыв стыков со срезом болтов. Поэтому угон пути совершенно недопустим. Продольные силы, вызывающие угон рельсов, должны быть от рельсов переданы на шпалы и далее на балласт. Для этого на участках пути с деревянными шпалами на подошву рельсов ставят противоугоны. В качестве противоугонов применяют пружинные скобы, надеваемые (защелкиваемые) на подошву рельсов; они передают силы угона либо на путевые подкладки, либо на шпалы. В первом случае через подкладки продольные силы передаются на прикрепители, что способствует разработке отверстий в подкладках. Во втором случае, если недостаточна площадь опирания скоб в деревянные шпалы, они врезаются в древесину шпал при вертикальных колебаниях рельсов. Пружинный противоугон состоит всего из одной детали (рис. 1.28, а). Изготавливают противоугоны на специальных автоматах из горячекатаной углеродистой стали сечением 25x25 мм или 20x20 мм с закалкой в масле. Один пружинный противоугон к рельсам Р65 и Р75 весит 1,28 кг, а к рельсам Р50 — 1,15 кг. По техническим условиям на приемку пружинных противоугонов требуется, чтобы сопротивление сдвигу противоугона вдоль рельса после пятикратной постановки и снятия его было не менее 8 кН. Количество противоугонов, устанавливаемых на одно рельсовое звено, зависит от интенсивности проявления угона (табл. 1.7 и рис. 1.28, б). Противоугоны ставят симметрично относительно середины звена на обоих рельсовых нитях к одной и той же шпале. У шпал, близко расположенных к стыкам, противоугоны ставить нецелесообразно, так как они быстро теряют несущую способность из-за ударов колес о рельс при перекатывании через стык, а также из-за выключения из работы при температурных деформациях рельсов. Противоугоны выходят из строя вследствие деформаций, полученных при постановке их на рельс ударами молотка. При этом их часто перебивают с образованием зазора между зубом и подошвой рельса до 4 мм. В результате противоугоны получают пластические деформации и теряют удерживающую способность. Деформируют их также при подгонке к шпале, если допускают при этом сильный перекос.

При звеньевом пути на деревянных шпалах скрепления снимаются одновременно с рельсами, при этом 70— 80 % подкладок и около 50 % костылей можно использовать повторно. Выход в дефектные металлических и полимерных элементов скреплений КБ-65 в средних условиях эксплуатации показан на рис. 1.29. Приведенные на этом рисунке графики позволяют устанавливать размеры наработки, при которой 20 % элементов скреплений оказываются разрушенными. При этом нарушается нормальная работа путевой решетки бесстыкового пути, и восстановление ее работоспособности возможно только после массовой замены разрушенных элементов. Выход металлических подкладок скрепления КБ-65 определяется их изломом в результате возникновения усталостных трещин, расположенных в средней их части параллельно оси рельсовой нити. Развитию усталостных процессов способствует износ опорных поверхностей подкладок и накопление остаточных деформаций. Уменьшение толщины подкладок на 1 мм вызывает увеличение напряжений в подкладке на 12—15 %. Основным видом деформации жестких клемм скреплений КБ-65 является износ опор. Наибольшая интенсивность этого износа наблюдается на поверхности короткой опоры клеммы. Средневзвешенное значение износа короткой опоры клеммы на 100 млн т брутто составляет 0,13—0,15 мм для середины плети и 0,22—0,25 мм для уравнительных пролетов и температурно-подвижных концов плети. При износе более 3 мм клеммы уже не обеспечивают надежное прижатие подошвы рельса к подкладке, так как в этом случае клеммы ложатся своей средней частью на гребень реборды подкладки. Исходя из средней интенсивности износа продолжительность службы жестких клемм в пределах средней части плети составляет 1,4 млрд т брутто и 900 млн т брутто для уравнительных звеньев. Наибольший выход двухвитковых шайб происходит в пределах уравнительных звеньев и возрастает с увеличением засоренности балластного слоя. При загрязненности балластного слоя более 20 % число изломанных шайб увеличивается в 1,5—2,5 раза. Определенное влияние на выход пружинных шайб из пути по изломам оказывают затяжки болтовых соединений. В случаях когда момент закрепления не падает ниже 60—80 Н-м для клеммных болтов и 40—50 Н-м для закладных болтов, число изломов двухвитковых шайб оказывается на 15—20 % меньше, чем на болтовых соединениях с моментом затяжки менее указанных значений. Приведенные на рис. 1.29 графики позволяют установить размеры наработки, при которой 20 % двухвитковых шайб оказываются разрушенными. При этом нарушается нормальная работа путевой решетки бесстыкового пути и восстановление ее работоспособности возможно только после массовой замены разрушенных пружинных шайб. Размеры такой наработки для средней части рельсовых плетей составляют 1300—1500 млн т брутто и 1000 млн т брутто для уравнительных пролетов. Отказы клеммных болтов происходят в основном из-за срыва нарезки, а закладных — вследствие изгиба стержней при угоне пути. Для клеммных болтов, эксплуатируемых в средней части плети и в пределах уравнительных пролетов, сроки службы составляют соответственно 2,1 млрд т брутто и 1,5 млрд т брутто. Основными амортизирующими элементами скреплений КБ-65 являются подрельсовые и нашпальные прокладки. В начале 70-х годов в качестве материала подрельсовых прокладок использовался кордонит и полиэтилен, которые не обладали необходимой упругостью, прочностью и коэффициентом трения. В связи с этим с конца 70-х годов было начато массовое производство подрельсовых прокладок из технической резины РП-101 и резинокордовых прокладок толщиной 8 мм. Срок службы подрельсовых прокладок в середине рельсовых плетей определяется периодом наработки 550— 600 млн т брутто, а резино-кордовых — 650—850 млн т брутто. На уравнительных пролетах при засоренности балласта более 20 % срок службы подрельсовых прокладок не превышает 300 млн т брутто. Нашпальные прокладки с конца 70-х годов изготавливают из резины ЦП-153 толщиной 10 мм. Эти прокладки обеспечивают удовлетворительную работоспособность рельсошпальной решетки в пределах наработки 800—900 млн т брутто в средней части плети и 600 млн т брутто в пределах уравнительных пролетов. Для повышения срока службы рельсовых скреплений необходимо совершенствовать их конструкцию, соблюдать технологию изготовления и улучшать текущее содержание пути. На срок службы полимерных деталей большое влияние оказывает материал, из которого они изготовлены.

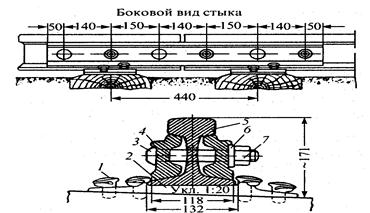

Стыками рельс принято называть места соединения рельсов между собой. Они бывают болтовые, сварные и клееболтовые. В болтовых стыках между концами рельсов устанавливаются накладки с зазорами. Зазорами регулируется длина рельсов при изменении температуры окружающей среды. Стык-самое напряженное место, так как при проходе колес состава через него возникает ударно-динамическая нагрузка, меняется жесткость рельсовых нитей в болтовых стыках. Почти половина работ по выправке пути связанно с наличием стыков. Стыки так же создают сопротивление движению подвижного состава, порядка 5% от основного сопротивления. В клееболтовых стыках, накладки сначала приклеиваются к рельсам, потом стягиваются болтами. В сварных стыках рельсовые нити свариваются между собой, обеспечивая непрерывность. Если стык сделан не правильно, рельсы примыкают друг к другу под углом, со ступенькой и пр. то ударно-динамические силы в этом случае будут такими же, как и на болтовом стыке. Болтовые стыки различают по их отношению к опорам, по форме обработки торцов рельсов, по расположению на рельсовых нитях. Существует несколько способов обработки торцов рельсов для последующего соединения их в стыках: в замок, косой резкой, внахлестку, продольным срезом части головки и пр. Но как показала практика, такие стыки оказались неудовлетворительными (выпучивалась шейка, крошился металл в головке и т. п.). Поэтому общепризнанными во всем мире остаются стыки с концами рельсов, перпендикулярно срезанными относительно продольной оси рельса. По отношению к опорам существуют стыки на сдвоенных шпалах и на весу. Под колесной нагрузкой стык на шпале получается жестким, поэтому такой стык сравнительно быстро расстраивается. Более упругий стык на весу, но в накладках возникают более высокие напряжения. Недостатками стыка на сдвоенных шпалах являются больший расход металла на стяжные болты, трудность подбивки балласта, жесткость конструкции. Распространение получили стыки на весу. Изгиб от колесной нагрузки накладок и рельсовых концов при таком стыке выше, чем при стыках на опоре. Для снижения изгибающего момента расстояние между осями промежуточных шпал устраивают большими, чем между осями стыковых шпал. На путях с рельсами Р75 к примеру, стыковой пролет равен 420мм, промежуточный 550мм. По расположению стыков на рельсовых нитях различают стыки сделанные вразбежку,бессистемно или по наугольнику. Лучшими из перечисленных являются стыки, сделанные по наугольнику, на железных дорогах России используется именно этот стык. С помощью шаблона, представляющего собой треугольник, проверяется правильность положения таких стыков. Преимущества можно выделить следующие: количество ударов колес при прохождении через стык в два раза меньше, чем при стыках скажем в разбежку; снижение раскачивания состава от центральности ударов; возможность усиления стыков вплоть до сдваивания; при смене рельсов со шпалами возможность применения путеукладочных кранов. Стыковые зазоры меняются в зависимости от температуры. Чем больше величина стыкового зазора, тем больше сила воздействия колеса на стык. Поэтому правила установки и эксплуатации стыковых зазоров должны строго соблюдаться. Удары в стыках по большому счету происходят от перелома траектории движения точки касания колеса с рельсом. Прогибаются при прохождении состава концы рельс, образуется неровность в виде угла, происходит удар колеса о головку рельса, в следствии чего головка принимающего рельса сминается, образуется седловина за стыком. При наличии в стыках плохо подбитых, гнилых шпал-этот процесс протекает наиболее интенсивно. Основные элементы болтового стыкового скрепления: · Накладки специального профиля 4-х или 6-ти -дырные длиной соответственно 800 и 1000 мм; · Болты; · Пружинные шайбы; · Гайки.

Токопроводящие стыки устраивают подряд на всем участке между двумя изолирующими стыками. Электрический ток проходит через рельсовую нить. Для уменьшения сопротивления прохождению через стык тока ставят стыковые соединения. Штепсельные соединители для сигнального тока состоят из двух проволок диаметром 5мм. Эти соединители проходят в пазухе стыковой накладки, концы их приварены к штепселям плотно забиваемым в просверленные для этого отверстия в шейках рельсов. Для сигнального тока применяют приваренные к головке рельса короткие соединители в виде стального троса диаметром 6мм и длиной 20мм. Изолирующий стык — рельсовый стык, предназначенный для электрической изоляции двух смежных рельсов. Применяется для:

Изолирующие стыки выполняются с металлическими накладками, у которых нижняя часть (фартук) охватывает подошву рельса сверху и снизу, металлическими двухголовыми накладками и накладками, изготовленными из многослойного древесно-слоистого пластика (лигнофолевыми). Последние применяются только на станционных путях (кроме главных и приёмо-отправочных) при небольшойгрузонапряжённости и невысоких скоростях движения. Накладки стягиваются 6 или 4 (в зависимости от типа рельсов) болтами. Рельсы опираются на подкладки. Изолирующий стык имеет следующие изолирующие детали:

Изолирующие стыки с металлическими накладками устанавливаются на весу между двумя железобетонными или деревянными шпалами, а стыки с лигнофолевыми накладками — на сдвоенных деревянных шпалах. Широко применяются клееболтовые изолирующие стыки, обладающие повышенными изолирующими свойствами. Переходные стыки рельсов применяются на участках пути, где стыкуются разнотипные рельсы, а также однотипные рельсы, имеющие различный вертикальный износ

Срок службы стыковых скреплений непосредственно связаны со сроками службы рельсов. Для повторной укладки в путь можно использовать 90-95% накладок, 70-80% болтов и 50-60% упругих шайб.

Назначение и требования к подрельсовым опорам. В качестве типовых подрельсовых опор в СНГ применяются деревянные и железобетонные шпалы и брусья, железобетонные плиты. Назначение: - воспринимать вертикальные, боковые и продольные усилия от рельсов и передавать их на балластный слой; - обеспечивать постоянство ширины колеи и уровня; - обеспечивать изоляцию рельсовых нитей на участках с автоблокировкой; - обеспечивать устойчивое положение рельсошпальной решетки в плане и профиле. Требования к подрельсовым опорам: - прочность, износостойкость и долговечность в условиях переменных силовых и климатических воздействий; - высокая сопротивляемость продольным и поперечным смещениям в балласте; - экономичность, не дефицитность и технологичность в массовом производстве; - упругость и диэлектричность. Все конструкции в той или иной степени отвечают предъявленным требованиям, но для современных условий эксплуатации в наибольшей степени предъявленным требованиям отвечают поперечины (шпалы). Итак, типовые конструкции опор для РЖД – шпалы. Вибрация от колес идет по рельсам и передается шпалам, а также масса подвижного состава

Порода древесины для шпал может быть разная (например, Красный клён или Эвкалипт), в некоторых странах предпочитают дуб, а в некоторых, в силу экономических причин, древесину хвойных пород, преимущественно сосну, хотя такие шпалы более подвержены износу. Для предотвращения гниения шпалы пропитывают антисептиками, чаще всего креозотом.Деревянные шпалы: свойства. Деревянные шпалы обладают многими достоинствами: упругость, лёгкость обработки, высокие диэлектрические свойства, хорошее сцепление с щебёночным балластом, малая чувствительность к колебаниям температуры. Важнейшим свойством является возможность уширения рельсовой колеи в кривых радиусом менее 350 м. Срок службы таких шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от 7 до 40 лет. Деревянные шпалы в России изготавливают преимущественно из сосны Также шпалы изготавливают из ели, пихты, кедра, хотя ранее проводились эксперименты по изготовлению шпал из дуба, лиственницы. Деревянные шпалыимеют тенденцию загнивания в местах крепления к ним рельсов, также существует проблема с дальнейшей их утилизацией. | ||||||||||||||||||||||||||||||||||||||