Железнодорожный путь

Скачать 4.05 Mb. Скачать 4.05 Mb.

|

Железнодорожный путь – это комплекс инженерных сооружений, предназначенных для пропуска по нему поездов с установленной скоростью. От состояния пути зависят непрерывность и безопасность движения поездов, а также эффективность использования технических средств железных дорог. Железнодорожный путь состоит из нижнего иверхнего строений.

РЕЛЬС, рельса, р. мн. рельсов, м., и (простореч.). РЕЛЬСА, рельсы, р. мн. рельс, ж. (англ. мн. ч. reails - рельсы). Стальной узкий брус, укрепляемый на шпалах дорожного полотна и служащий для образования гладкой непрерывной поверхности для движения колес вагонов. железнодорожные рельсовые скрепления: Металлические элементы железнодорожного пути, с помощью которых концы рельсов соединяются между собой и рельсы крепятся к шпалам и которые должны обеспечивать надежную и достаточно упругую их связь, неизменную ширину колеи и необходимый уклон рельсов, не допускать их продольного смещения и опрокидывания, а при использовании железобетонных шпал, помимо этого, электрически изолировать рельсы и шпалы. Подрельсовые основания — опоры рельсов железнодорожного пути, воспринимающие давление от рельсов и передающие их на балластный слой или элементы искусственного сооружения. Подрельсовое основание обеспечивает правильное положение рельсов в процессе эксплуатации. Выполняется обычно в виде шпал, переводных брусьев в стрелочных переводах и мостовых брусьев в мостовом полотне, блочных или монолитных оснований. Противоугон — устройство для защемления подошвы рельса и передачи продольных сил при движении подвижного состава на шпалы или подкладки; препятствует продольному перемещению рельсов — угону пути. Балластный слой — основание для рельсовых опор, балластный слой равномерно распределяет воспринимаемые от опор нагрузки на возможно большую поверхность нижнего строения и препятствует боковым и продольным смещениям шпал под воздействии поездов. Песчаная подушка служит для дренажа, сопротивление высыханию и чрезмерному разбуханию, так же для предотвращения засорения балластного слоя земляным полотном

Нагрузки на путь — внешние силы, воспринимаемые железнодорожным путём, рассматриваемые и учитываемые при расчётах, конструировании и проектировании пути и его элементов, при анализе его работы, его текущем состоянии, ремонте и усилении. Эти силы определяют опытным путём или расчётами (расчётные нагрузки). Различают сосредоточенные нагрузки от колёс экипажа на рельсы и распределённые. Последние обычно представляют в виде равномерно распределённых по длине нагрузок (линейные нагрузки), которые равны q = ΣQ/l, где ΣQ — суммарная нагрузка от экипажа или его тележки в H, а l — длина отрезка пути в м, к которой эту нагрузку относят. В зависимости от направления действия внешних сил по отношению к оси пути нагрузки на путь делят на вертикальные, горизонтальные поперечные и горизонтальные продольные. Эти нагрузки могут быть статическими и динамическими. Статические нагрузки имеют место при передаче колёсами рельсам веса экипажа при его скорости, равно нулю. Собственный вес верхнего строения пути является статической нагрузкой по отношению к нижнему строению пути. Динамические нагрузки на путь определяются динамическими процессами, протекающими в единой механической системе экипаж — путь при движении экипажа. Они в значительной мере зависят от случайных размеров и форм неровностей пути и колёс подвижного состава, поэтому носят случайный (стохастический) характер. Для заданного экипажа (или совокупности экипажей, поезда) при заданной скорости его движения обобщающими характеристиками динамических сил могут служить вероятность (частость) повторения различных уровней (значений) этих сил в заданном поперечном сечении пути или на участке пути заданной конфигурации и протяжённости. Вертикальные динамические силы, передаваемые рельсам колёсами экипажей при их движении, могут представлять статистическую сумму (композицию) сил, вызванных колебаниями надрессорного строения экипажа; колебанияминеобрессоренных масс; силами инерции неуравновешенных вращающихся масс на колёсах; вертикальными силами с вала двигателя на колесо; весом экипажа, передаваемым данному колесу (с учётом перегрузок, вызываемых продольными инерционными силами в надрессорном строении; поперечными центробежными силами экипажа, не уравновешенными возвышением наружного рельса в криволинейных участках пути; моментом рамных сил, стремящихся вращатьколёсную пару в плоскости, перпендикулярной оси пути. Горизонтальные динамические поперечные силы возникают на колёсах экипажа при его движении в криволинейных участках пути и при извилистом движении на прямых участках. Горизонтальная поперечная сила, передаваемая гребнем колеса рельсу, называется направляющим усилием. Кроме того, колёса сообщают рельсам по поверхностям катания горизонтальные поперечные силы. Эти силы определяются или значениями горизонтальных упругих деформаций металла колёс и рельсов в месте контакта, или силами трения при скольжении колёс по рельсам. Общее горизонтальное поперечное усилие, передаваемое колесом рельсу, называется боковой силой. Сумма боковых сил, сообщаемых в один момент времени одной колёсной парой обоим рельсам, называется рамной силой. Методы определения направляющих, боковых и рамных сил — см. Вписывание экипажа в кривые. Горизонтальные продольные динамические нагрузки на путь представляют собой сосредоточенные в месте контакта колёс и рельсов силы, действующие вдоль поверхности катания головки рельса. Они возникают в результате реализации экипажем сил тяги или торможения. Их значения могут быть определены опытным путём или тяговыми расчетами.

Верхнее строение железнодорожного пути состоит из следующих элементов: рельсов со скреплениями и противоугонами, балластного слоя, стрелочных переводов и глухих пересечений, шпал и переводных брусьев. При капитальном ремонте пути верхнее строение главных путей в зависимости от интенсивности и условий движения поездов на участке должно быть приведено к определенному типу: особо тяжелому, тяжелому или нормальному.

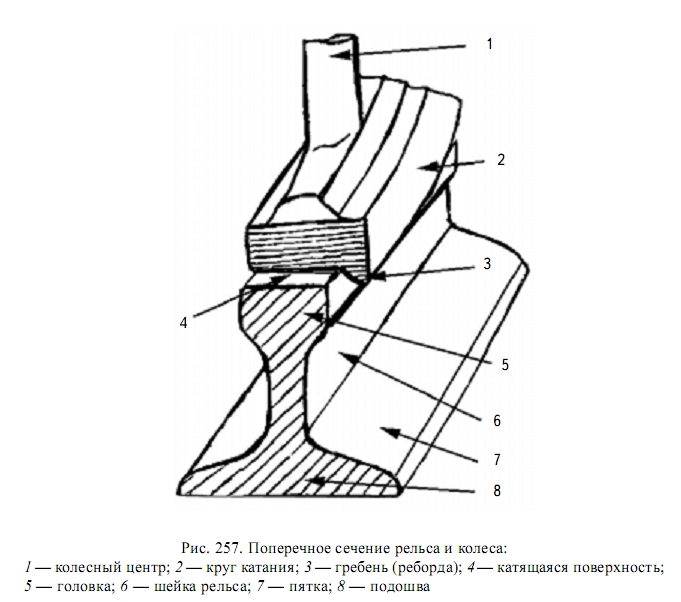

Назначение рельсов – направлять колеса подвижного состава, непосредственно воспринимать, упруго перерабатывать и передавать нагрузки от колес на подрельсовое основание. На участках с автоблокировкой и электрической тягой рельсы, кроме этого, должны выполнять функцию проводников электрического тока. За историю существования железных дорог рельсы прошли долгую эволюцию от чугунных до железных и, наконец, стальных. Форма рельсов также претерпевала изменения: известны уголковые, грибовидные, двухголовые, широкоподошвенные рельсы. В настоящее время на мировой сети железных дорог повсеместно применяются только широкоподошвенные рельсы. Тип рельсов определяется массой рельса длиной 1,0 м, значение которой округленно проставляется после буквы Р. На главных путях железных дорог России эксплуатируются рельсы типов Р65 (87,7 % протяжения путей), Р75 (2,9 %), Р50 (8,8 %) и Р43 и легче (2,4 %). В настоящее время прокатываются и укладываются в основном рельсы Р65. Рельсы должны быть прочными (иметь достаточные моменты инерции и моменты сопротивления, чтобы возникающие в них напряжения изгиба и кручения не превышали допустимых значений), долговечными (рельсовая сталь должна обладать высокой твердостью, износостойкостью и вязкостью), иметь высокую контактно-усталостную выносливость. Масса рельса, его очертание (профиль), качество рельсовой стали и особенности изготовления находятся между собой в тесной взаимосвязи и зависимости от нагрузок колесных пар подвижного состава на рельс, скоростей движения и грузонапряженности. Типы, профили, длины рельсов Поверхность катания головки нового рельса для центральности передачи нагрузки от колеса имеет выпуклое криволинейное очертание. У рельсов Р75, Р65 и Р50 средняя часть головки прокатывается по радиусу 500 мм, переходящему в радиус 80 мм. Переход к боковым граням головки осуществляется по кривой радиуса 13—15 мм, близкого к радиусу выкружки гребней новых колес локомотивов и вагонов, что обеспечивает достаточно плотное прижатие гребня колеса к боковому закруглению головки рельса и предотвращает вкатывание гребней колес на рельс. Боковые грани головок выполняют с уклоном 1:20. Это необходимо для размещения большего по сравнению с рельсами более легких типов количества металла в головке при сохранении ее предельной ширины поверху, связанной с шириной бандажей колес и допустимой величиной эксцентриситета передачи давления на рельс. Во избежание значительной концентрации местных напряжений и образования закалочных трещин при остывании рельса после проката сопряжения боковых и нижних граней головки и всех граней подошвы выполняют по кривым радиуса 2—4 мм. Переход от головки и подошвы к шейке рельса, через которую головка передает давление от колес подвижного состава на подошву, а подошва — на подрельсовые опоры, делается особенно плавным, и сама шейка имеет криволинейное очертание. Это обеспечивает минимальную концентрацию местных подголовочных напряжений и напряжений в зоне перехода шейки в подошву. Радиус сопряжения шейки с подошвой значительно больше, чем радиусы сопряжения головки с шейкой дли избежания возможного выкола подошвы. Если концы рельсов не сваривают друг с другом, то они соединяются накладками с помощью болтов. Нижние грани головки и верхние поверхности подошвы рельса имеют уклон 1:4 как и опорные поверхности стыковых накладок, что позволяет накладке при затяжке болтов входить в пазуху рельсов, как клин, распирая головку и подошву, и создает условия для наилучшей передачи вертикальных и горизонтальных сил от рельсов на накладку. Подошве рельса придают достаточную ширину, чтобы обеспечить боковую устойчивость рельса на опорах и достаточную площадь для опирания накладок. Стандартная длина рельсов на сети железных дорог России — 25,0 м. Для укладки на внутренних нитях кривых участков пути изготавливают укороченные рельсы длиной 24,92 и 24,84 м. Для уменьшения числа стыков рельсы сваривают в плети. Длина коротких бесстыковых плетей на дорогах Российской Федерации — до 800 м, длинных — более 800. Длинные плети могут быть длиной, равной длине блок-участка, перегона или неограниченной длины.

ГОЛОВКА РЕЛЬСА верхняя часть рельса, непосредственно воспринимающая давление колес. Г. р. направляет движение колес, имеющих бандажи со специальным гребнем с внутренней стороны. Радиус перехода от верхней поверхности Г. р. к вертикальным граням должен соответствовать выкружке (закруглению) бандажа колеса у гребня (у рельсов типов I-а и II-а этот радиус равен 13 мм). В типовых рельсах ж. д. СССР боковые грани головки вертикальны, в заграничной же практике применяются и грани с небольшим (3—5°) наклоном наружу. Нижние поверхности Г. р. делаются с наклоном к горизонту (чаще всего 1 : 3 или 1 : 4) для плотного соединения рельсов в стыке путем заклинивания накладки между головкой и подошвой рельса. Г. р. иногда наз. яблоком рельса. ШЕЙКА РЕЛЬСА наиболее тонкая часть рельса, соединяющая его головку с пятой. В рельсах старых типов Ш. р. изготовлялись с параллельными боковыми гранями; в настоящее время их проектируют с вогнутыми поверхностями и увеличенной толщиной у головки и подошвы, чтобы уменьшить напряжения в этих местах. У концов рельса в шейке просверливаются отверстия для болтов и для рельсовых соединителей (при изоляции путей) ПОДОШВА РЕЛЬСА нижняя плоскость пяты широкоподошвенного рельса, к-рой он опирается на подкладку или непосредственно на шпалу. П. р. иногда наз. всю его нижнюю опорную часть — пяту.

Рельсовая сталь Материалом для рельсов служит рельсовая сталь. Рельсы изготавливаются двух групп: I группа — из спокойной мартеновской стали, раскисленной в ковше комплексными раскислителя-ми без применения алюминия или других раскислителей, образующих в стали вредные строчечные неметаллические включения; II группа — из спокойной мартеновской стали, раскисленной алюминием или марганец-алю-миниевым сплавом. Качество стали определяется ее химическим составом С повышением в стали углерода С повышается общая прочность рельсов при изгибе, твердость и износостойкость. Марганец Mn увеличивает твердость, износостойкость и вязкость рельсовой стали, а кремний Si — твердость и износостойкость. Фосфор Р и сера S — вредные примеси. При низких температурах рельсы с большим содержанием фосфора становятся хрупкими, а серы — красноломкими (при прокате рельсов образуются трещины). Ванадий, титан и цирконий — микролегирующие и модифицирующие добавки, улучшающие структуру и качество стали. Макроструктура современной углеродистой рельсовой стали представляет пластинчатый перлит с небольшими прожилками феррита на границах перлитных зерен. Значительная твердость, сопротивление износу и вязкость углеродистых сталей достигаются приданием им однородной сорбитной структуры (с помощью специальной термической обработки). Механические свойства стали для рельсов I и II групп при испытаниях на растяжение должны соответствовать данным, приведенным в табл. 1.3. Эти данные соответствуют рельсам, изготовленным из мартеновской стали, не закаленным по всей длине. Сталь для рельсов должна иметь чистое, однородное, плотное мелкозернистое строение (макроструктуру). Технология изготовления рельсов должна гарантировать отсутствие в них флокенов, а также местных неметаллических включений (глинозема, карбидов и нитридов титана или глинозема, сцементированного силикатами), вытянутыми вдоль направления проката в виде дорожек — строчек. Поверхность головки рельса на его концах подвергается закалке с прокатного или индукционного нагрева токами высокой частоты. Для обеспечения большей износостойкости и долговечности рельсы изготавливают из мартеновской высокоуглеродистой стали (типы Р75, Р65, Р50), подвергая их герметической обработке по всей длине путем объемной закалки в масле с последующим печным отпуском (ГОСТ 18267—82). Макроструктура закаленного металла головки рельса представляет собой сорбит закалки. Твердость по Бринеллю на поверхности катания головки закаленных рельсов должна быть в пределах 341—388 НВ, шейки и подошвы — не более 388 НВ. Механические свойства объемноза-каленных рельсов должны характеризоваться величинами не менее указанных ниже: Цитата: Временное сопротивление на разрыв, кПа.............. 12 МО5 Предел текучести, кПа........8,1 • 10e5 Относительное удлинение, % .... 6 Относительное сужение, % .....25 Ударная вязкость при 20 С, кгм/см2 2,5 Рельсы, полностью удовлетворяющие техническим требованиям и стандартам, относятся к 1-му сорту. Рельсы, имеющие отклонения в химическом составе и механических свойствах, относятся ко 2-му сорту. Объемнозакаленные рельсы имеют срок службы в 1,3—1,5 раза выше, чем обычные. Условия эксплуатации рельсов на дорогах Сибири и Дальнего Востока почти вдвое тяжелее, чем в Европейской части России. Поэтому в настоящее время созданы рельсы низкотемпературной надежности Р65, объемнозакаленные I группы, изготовляемые из ванадий-ниобий-боросодержащей стали с использованием для легирования азотированных ферросплавов. Для этих рельсов используется электросталь, варка которой производится в дуговых печах. При температуре минус 60 °С рельсы из электростали выдерживают ударные нагрузки вдвое большие, чем рельсы из мартеновской стали. В настоящее время российские рельсы — одни из лучших в мире. Однако японские, французские, шведские и канадские рельсы имеют значительно более низкий уровень собственных напряжений и большую чистоту рельсовой стали, а также прямолинейность. Именно поэтому сейчас началась их закупка для участков скоростного движения российских железных дорог.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||