о

\.n

2 4 6 8 1О 12 14 16 18 20 22 24

Часы суток

Рис. 1.16. График изменения пьезометрических отметок в точках водопроводной сети r. Ивано-Франковска

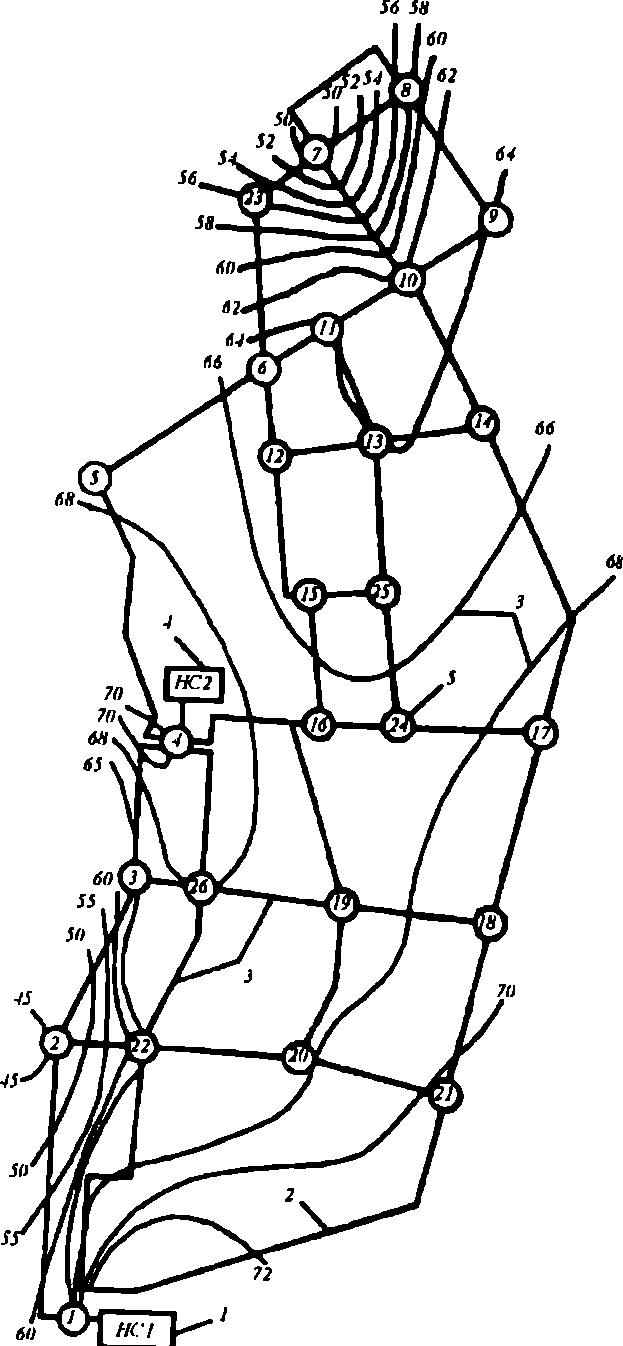

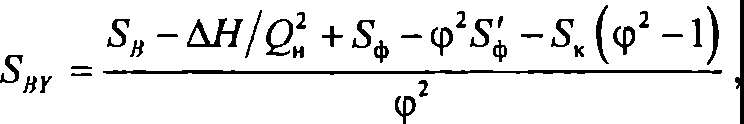

По схеме, приведенной на рис. 1.17, сеть питается от основной насосной станции I подъема (НС-1) по водоводам, подключаемым в узлы 2, 22, 21. В узел 4подключена насосная станция подкачки (НС-11), забирающая воду из резервуара и предназначенная для повышения напоров в сети. Для одного из

характерных периодов совместной работы насосных станций и водопро водной сети (17 ч) построены лянмиравных пьезометрических отметок. Анализ результатов исследований nозаолил установить направление дви жения воды по каждому участку сеrмиrидравлическую загруженность, что

дало возможность выявить ряд сущеС11Jенных недостатков в работе водо проводной сети.

К ним относится гидравли ческая перегруженность участ ков 6-23, 23-7, 7-8, 8-9, 7-10, 3-4, К ним относится гидравли ческая перегруженность участ ков 6-23, 23-7, 7-8, 8-9, 7-10, 3-4,

2-22. Гидравлические уклоны на этих участках значительно пре вышают рекомендуемые преде лы. Например, потери напора на участке l О-7 длиной 620 м и ди аметром 300 мм составляют 11 м в ночное время и 15,5 м в дневные часы. Это приводит к тому, что фактические напоры в районе, обслуживаемом ука занными участками сети, мень ше требуемых.

Рис. 1.17. Схема работы верхней зоны водопроводной сети: / - ос новная насосная станция; 2 - водоводы; З - водоnроводная сеть, 4 - насосная

станция nодкачки; 5 - узловые точки; 6 - линии равных nьезометрических наnоров

Исследования позволили обнару>l(ить большие местные сопротивления на водоводе НС-1 (узел 2),вызванн .,е неисправностью задвижки, а также сопоставить режимы работы сети до и после введения в эксплуатацию водовода НС-1 (узел 22).Сопоставле!-fие показало следующие изменения

в режиме работы сети: снизились гидравлические сопротивления и увели чилась подача воды в сеть; уменьшились потери напора в сети от HC-I до узла 7 на 9 м (с 36 до 27 м); увеличились свободные напоры в сети (на пример в узле 7 на 5 м).

Повышение пропускной способности и надежности работы водоводов

Расчет переключений на водоводах. Для обеспечения требуемой надеж ности работы водовода при аварии на нем устанавливают переключения, позволяющие исключить из работы аварийный участок. Если водовод, подающий воду в резервуар (башню), состоит из т линий одинакового диаметра и длины, то количество переключений можно определить по формуле

2

п п _ Е (2m- l)S. l - (1- Е2 ) (т - 1)2( Sф +s. +S.-) ' (1.19) где Е - ко::>ффициент допустимого снижения подачи воды при аварии; s. и s. - сопротивление соответственно водовода и коммуникаций насосной станции, (с/м3)2-м; SФ - параметр в формуле, описывающей зависимость

насоса Н = Нпр - SФQ 2

Сопротивление водовода вычисляют по формуле

AL

s. =-2'

т

(1.20)

где А - удельное сопротивление труб водовода, м/м; L - длина каждой ли нии водовода, м. Коэффициент Е зависит от минимально допускаемого расхода воды при аварии, который определяется из условий подачи воды на хозяйственно питьевые нужды не менее 70 % расчетной потребности и на производст венные нужды по аварийному графику:  (1.21) где Qн - расход воды по водоводу при нормальной работе, м 3/с.

Переключения на водоводах необходимы лишь в том случае, если п > О При подаче воды по водоводам из напорного резервуара SФ = О и Sk = О

Тогда

E2 (m- 1)

n= 1,

t1 - Е2 )(m - 1)2

(1.22)

т.е. для этого случая число переключений на водоводе зависит не от сопро тивления водовода (его длины и диаметра), а лишь от числа линий водовода т и принятого коэффициента Е.

При назначенном числе переключений п этот коэффициент определяет

ся по следующим формулам:

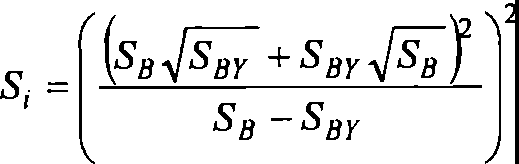

для нагнетательного водовода

Е=  для самотечного (напорного) водовода Е= (1.23) (] .24) Если водовод состоит из линий различного диаметра или длины, то вы числяют максимальное расстояние между переключениями:

/= 2( ) '

(1- Е2) (SФ +S, +S.)

Е АвА-Ан

(1.25)

где А8 - удельное сопротивление водовода из т линий при нормальной работе, (с/м3)2-м; АнА - то же при выключении одной линии между пере ключениями на ремонт, (с/м3)2-м.

Значения Ан и АнА вычисляют по формулам:

Ан=

1

2;

(t,Д]

(1.26)

(1.27)

L--

АнА= ( m 1 1 ]2 ' •=IдГл:

где А; - удельное сопротивление каждой из линий водовода; Ak - наи меньшее удельное сопротивление линий водовода с наибольшим диамет ром труб.

Переключения на водоводе нужны при / - L, где L - дпина водовода, м.

Пример

Определить количество переключений на водоводе длиной L = 6,8 км, уложенном в три линии из стальных труб диаметрами d1 == 700 мм, d2 = 500 мм, d3 = 400 мм. Сопротивления этих линий S1 =

3

= 186,66 (с/м3)2·м, S2 = 1219,24 (с/м3)2·м, S3 = 5435,72 (с/м )2·м. Вода по

водоводу подается двумя насосами марки Д1250-65 (12НДс) с подачей

Q = 900 л/с. Параметр их аналитической характеристики Q - Н при парал- лельной работе SФ = 0,000025 (с/л)2·м. При аварии на водоводе потребите

лям необходимо обеспечить подачу 70 % расчетного расхода воды, т.е. Е = 0,7 Удельное. сопротивление каждой линии будет равно следующим значениям:

А = 18666 3 2

1 • = О 02745 (с/м ) ·м·

6800 ' '

А = 121924 3 2

2 • = О 1793 (с/м ) ·м·

6800 ' '

А = 543572 3 2

3 • = О 7994 (с/м ) ·м.

6800 '

По формуле (1.26) определим полное удельное сопротивление водовода

А8 = 1 =0,01104 ( с/м3 )2,

2

[ О, 0 745+ + )

по формуле (1.27) - удельное сопротивление ремонтного участка при ава

2

рии на самом большом трубопроводе

Авл = 1 = 0,08257 (с/м 3) 2

[ + )

При нормальной работе полное сопротивление водовода S8 = A8 L=

== О,О 1104· 6800 = 75,07 (с/л)2·м. Приняв потери напора в коммуникациях

насосной станции hk =3 м, получим Sk = 3/(0,9)2 =3,7 (с/л)2-м. По форму ле (1.19) определяем максимальное расстояние между переключениями:

/- (1-0,1)2(25+3,7+75,07=)

(0,1)2(0,0&257 - о,о1104)

1510 м.

Следовательно, п = L/ 1-1 = 6800/151О - 1 = 3,5 , т.е. на водоводе необхо димо установить четыре переключения. Расчет усиления реконструируемого водовода. При проектировании реконструируемых систем водоснабжения приходится решать задачу уве личения подачи воды по водоводу. Это возможно осуществить следующи ми способами:

установкой более мощного насоса или включением в параллельную работу дополнительного однотипного насосного оборудования;

уменьшением сопротивления водовода за счет дополнительной про кладки еще одной линии водовода;

З) совмещением первого и второго способов. При первом способе определяют расчетные параметры насосного обо рудования - расход и напор: Qну:

н=н,+Q;y( s. + s.)'

(1.28)

(1.29)

где Qну - увеличенный расход воды; <р - коэффициент увеличения расхода водь, по водоводу (<р > 1); Qн - расход воды, ранее пропускавшийся по во

доводу; Нr - геометрическая высота водоподъема, измеряемая между уров нями воды в приемном и напорном резервуарах; s. и s. - сопротивления коммуникаций насосной станции и водовода.

Величину s. вычисляют по формуле

s. =

l

2'

[t1 -J·s:]

(1.30)

где т - количество линий водовода.

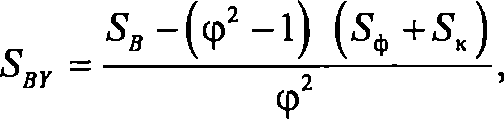

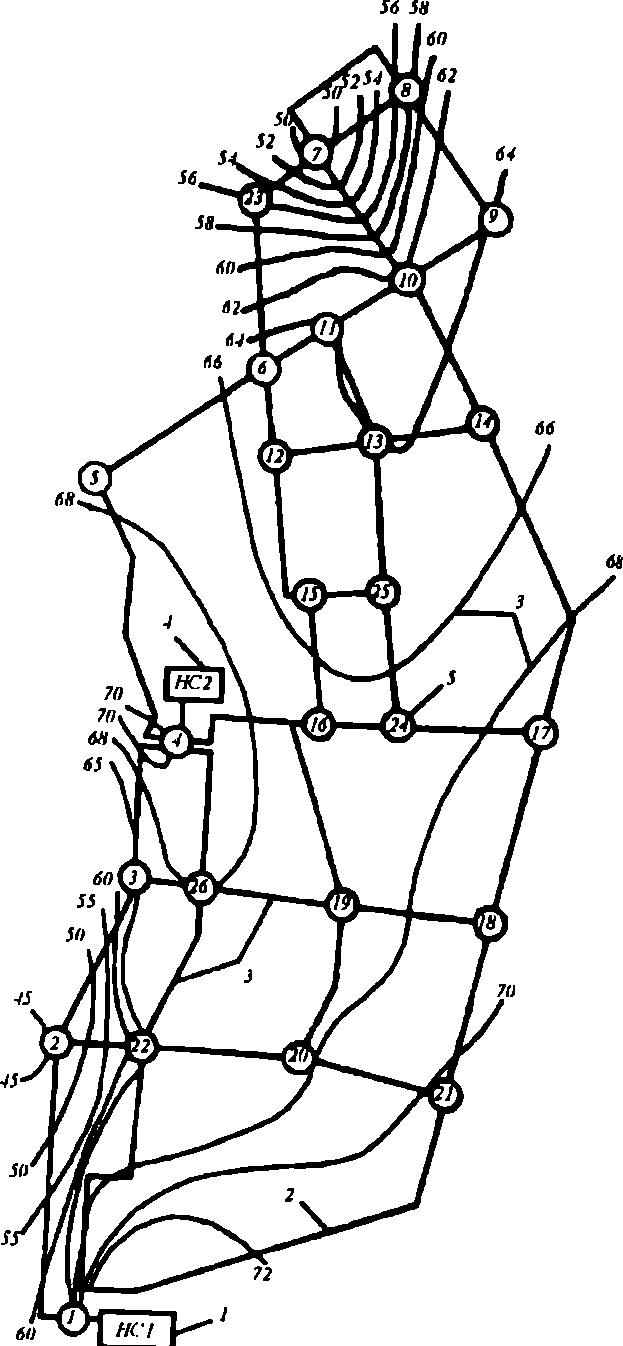

При втором способе увеличения подачи воды задача сводится к опре делению длины или диаметра дополнительно прокладываемой линии. Ее-

ли дополнительно прокладываемый трубопровод имеет такую же длину, как и существующие линии водовода, то сначала определяют его сопро тивление, а затем по таблицам находят соответствующий ему диаметр. Сопротивление дополнительно прокладываемой линии определяют по уравнению ли дополнительно прокладываемый трубопровод имеет такую же длину, как и существующие линии водовода, то сначала определяют его сопро тивление, а затем по таблицам находят соответствующий ему диаметр. Сопротивление дополнительно прокладываемой линии определяют по уравнению

(1.31)

где Sвr - сопротивление усиленного водовода, определяется оно следую щим образом:

(1.32) (1.32)

где SФ - параметр "формуле (1.19).

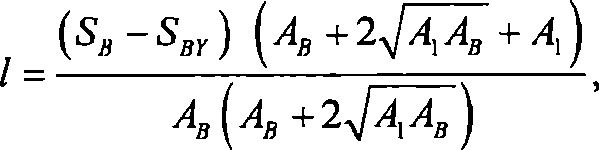

Если известно удельное сопротивление дополнительно прокладываемой линии А1 , то требуемую длину этой линии !(! < L), при условии обеспече- ния подачи увеличенного расхода воды Qн.у существующим насосом, оп

ределяют по формуле ределяют по формуле

(1.33)

где Ав - удельное сопротивление существующего водовода, вычисленное по формуле (1.26).

Если водовод из двух линий одинакового диаметра и длины усиливают

1

8

трубопроводом с таким же удельным сопротивлением А = т 2 А

, то длину

этого трубопровода находят по формуле

l= 7,2 (S8 -Sвr)= l,S(Sв-Sвr)

А1 Ав

(1.34)

В случае подачи увеличенного расхода воды потребителям путем уста новки более мощного насоса или большего количества насосов с известны ми характеристиками НФ , SФ и прокладки дополнительной линии, сопро-

тивление которой требуется определить, сначала вычисляют расчетное со противление усиленного водовода по уравнению

(1.35) (1.35)

где ЛН = НФ - Н ер - увеличение напора, развиваемого более мощным на сосом.

Далее определяют сопротивление дополнительно прокладываемой ли нии по формуле (1.31) или длину этой линии по формуле (1.33).

Если известно сопротивление дополнительно прокладываемой линии, то проверяют возможность подачи расчетного расхода воды существующим насосом. Это требование будет выполнено, если фактическое сопротивле ние водовода, вычисленное по формуле (1.30), не будет превышать расчет ного, определяемого по формуле (1.32).

Восстановление пропускной способности водопроводных и канализационных трубопроводов

Одной из причин нарушения работоспособности трубопроводов являются коррозионные и минеральные (карбонатные) отложения и биологические обрастания внутренних поверхностных труб. Прочистка трубопроводов имеет как самостоятельное значение (восстановление пропускной способ ности), так является и обязательным предварительным этапом в технологи ческом процессе облицовки внутренних поверхностей труб. Наиболее часто используются механические, гидравлические и гидромеханические способы.

Механический способ прочистки трубопроводов заключается в протал кивании через трубу посредством троса и лебедки механического прочист ного устройства (скребкового или манжетного снаряда, ерша и пр.). Одна из технологических схем механической прочистки стальных трубопроводов заключается в проталкивании скребкового снаряда при помощи тросов. Для введения снаряда в трубопровод в нем выполняют вырезы, доходящие до половины диаметра и длиной около 1,5 м. Вырезают трубопровод на концах захватки в существующем колодце или в специально отрытом котловане. Максимальная длина захватки составляет до 230 м. Прочистку трубопрово да проводят до полного снятия отложений (до сплошного металлического блеска). Количество протаскиваний скребкового механизма зависит от прочности и толщины отложений и может достигать 5-6 раз. Взрыхленнь1е и опавшие на дно трубы отложения удаляют с помощью манжетного снаря да. После прочистки трубопровода и удаления из него взрыхленных отло жений через трубу протаскивается поролоновый поршень, который полно стью удаляет остатки воды и отложений. Механически_й способ обеспечи-

вает высокое качество очистки внутренних поверхностей трубопроводов. Он является наиболее доступным, безопасным и эко11омичным.

Недостатком механического метода является то, что обрабатываемый участок должен быть относительно прямолинейны - Максимальный угол поворота трассы трубопровода в плане и по верти\СалИ не должен превы- шать 11°.

Гидравлический метод очистки трубопроводов заключается в том, что

разрушение и снятие отложений осуществляется водяной струей под высо ким давлением. Удаление из трубы снятых с ее сте11ок отложений осущест вляется водным потоком, имеющим скорость, достаточную для транспор тирования образовавшегося шлама. Этот метод пр11меняют для прочистки безнапорных канализационных трубопроводов.

Гидромеханический метод снятия отложений с внутренней поверхности

трубопроводов отличается от механического лишь тем, что движение скреб кового снаряда или других очистительных устройств осуществляется за счет создания необходимого давления воды сзади проч1-1стного приспособления относительно его движения. Удаление снятых отлоJКений происходит с по мощью водного потока.

Достоинством гидромеханического метода является то, что прочистке

доступны практически все внутренние поверхности трубопроводов. Прочи стные устройства способны проходить обычные и сегментные колена, дю керы и задвижки. При этом эффект очистки не уступает механическому методу. Гидромеханический метод применяют дJIЯ прочистки напорных трубопроводов.

В условиях плотной городской застройки с больщим насыщением инже нерных коммуникаций ремонт и замена трубопроводов традиционными методами с выполнением земляных работ являJОТСЯ проблематичными, очень дорогостоящими, отрицательно влияющими на городскую экологи ческую среду, а иногда и просто невозможными. В таких случаях применя ют бестраншейные методы ремонта и восстановле1:1ия.

В мировой практике наиболее распространены и эффективны следую щие методы реконструкции трубопроводных систем.

блицовка внутренних поверхностей трубопроводов цементно песчаным покрытием. Сущность метода заключается в нанесении на внутренние поверхности трубопроводов цеменrно-песчаного раствора. Осуществляется это центробежным способом с r1омощью электрической метательной 'головки облицовочного агрегата, r1ротаскиваемого внутри трубопровода посредством троса и лебедки. Толщl'fНа наносимого слоя по крытия зависит от диаметра труб. За один проход южно нанести слой тол щиной 3-18 мм.

Цементно-песчаное покрытие обладает как пассивным, так и активным защитным эффектом от коррозии металла. Пассивный защитный эффект достигается за счет механической изоляции металлической стенки трубы слоем раствора. Активный защитный эффект заключается в том, что при гидратации цемента в порах возникает насыщенный раствор гидроксида кальция, рН которого составляет около 12,6. При таких условиях железо пассивируется за счет образования субмикроскопического покровного слоя из оксидов железа. Этот чрезвычайно тонкий пассивный слой механически изолирован цементным покрытием от протекающей воды, удерживается на месте и предотвращает дальнейшее окисление металла, т.е. коррозию'

Наряду с антикоррозионным защитным эффектом цементно-песчаное покрытие улучшает также и гидравлические характеристики трубопровода. Причиной этого является отсутствие коррозии и отложений в трубе, а также возникновение на поверхности покрытия скользкого гидрофильного (геле воrо) слоя, образованного мельчайшими частичками глины и железомар rанцевыми отложениями.

К числу достоинств рассматриваемого метода ремонта трубопроводов необходимо также отнести высокую экологическую безопасность и надеж ность цементно-песчаного защитного слоя, что весьма важно для систем хозяйственно-питьевого водоснабжения. Затвердевшее цементно-песчаное покрытие надежно герметизирует небольшие локальные поверхности в теле трубы, а также нарушенные стыковые соединения.

Данный метод применяют для бестраншейного ремонта напорных и безнапорных водопроводных и канализационных труб диаметром более 100 мм и выше без ограничений. Наибольшее распространение он получил для восстановления напорных металлических (стальных) трубопроводов.

Недостатком метода является то, что колена и отводы, а также вертикаль ные опуски и подъемы трубопроводов малых диаметров остаются практиче ски недоступными для нанесения цементно-песчаноrо покрытия. Пожарные гидранты, хотя и временно, должны быть демонтированы. Работы могут вы полняться только при положительных (более +5 °С) температурах окру жающего воздуха.

В Москве на протяжении последних лет успешно применяют техноло гии и оборудование немецкой фирмы «Нидунr» и американской «Амерон».

Облицовка внутренних поверхностей трубопроводов гибкими рукавами (чулочная технология). Сущность данного метода заключается в том, что на внутреннюю поверхность ремонтируемого трубопровода на клеивается гибкий полимерный или стеклопластиковый рукав. В данном случае тонкая ткань рукава является всего лишь пассивной защитой внут ренней поверхности трубы от воздействия на нее транспортируемой среды.

в безнапорных канализационных трубах она также герметизирует неболь шие трещины в теле трубы и нарушенные стыковые соединения.

Схема заведения облицовочного рукава в ремонтируемый трубопровод показана на рис. 1.18. На наружную поверхность свободного конца трубо провода 2 натягивается облицовочный рукав 3, внутренняя поверхность которого по всей длине предварительно обработана специальным клея щим составом. Затем вручную на длину вытянутой руки облицовочный рукав выворачивается внутрь трубопровода и приклеивается к его внут ренней поверхности. Дальнейшее продвижение рукава по трубопроводу осуществляется за счет подачи в образовавшиеся пазухи 4 через трубо провод 1 сжатого воздуха или воды под давлением. После полного про таскивания рукава и удаления воды (в случае ее использования) облицо вочная поверхность трубопровода подвергается специальной обработке в зависимости от применяемого материала рукава и вида клеящего соста ва. Для быстрого и качественного отвердения клеящего состава как за ру бежом, так и в отечественной практике широко используется подача в трубопровод пар_а под давлением.

Перед вводом облицо- ванного трубопровода в экс- плуатацию имеющиеся от ветвления открываются из нутри трубопровода при помощи робототехнической установки с дистанционным управлением. Перед вводом облицо- ванного трубопровода в экс- плуатацию имеющиеся от ветвления открываются из нутри трубопровода при помощи робототехнической установки с дистанционным управлением.

Достоинством метода

является высокая степень проходимости гибких рука вов по трубам, т.е. практи- чески все внутренние по- Рис. 1. 18. Схема введения облицовочного рукава в ремонтируемую трубу: 1 - рукав для подачи воды;

- ремонтируемый трубопровод; 3 облицовочный

рукав; 4 - пазухи облицовочного рукава

верхности трубопровода доступны для облицовки данным методом. Обли цовка внутренних поверхностей трубопроводов гибкими рукавами широко применяется для канализационных труб диаметром 100-800 мм. В случае использования рукавов, материал которых отвечает соответствующим са нитарно-гигиеническим требованиям, этот метод может применяться и для облицовки трубопроводов систем хозяйственно-питьевого водоснабжения.

В Москве на протяжении ряда лет применяется данный метод для обли цовки канализационных трубопроводов. При этом используются как техно логии, материалы и оборудование иностранных фирм, так и отечественная

технология, разработанная НПО «Стеклопластик» совместно с ММП «Мос водоканал».

45

Введение труб, изготовленных из высокопрочного полиэтилена, способного сохранять память формы. Идея метода заключается в том, что внутрь ремонтируемого трубопровода вводятся полиэтиленовые трубы предварительно уменьшенного диаметра или измененной формы попереч ного сечения.

Предварительное уменьшение диаметра полиэтиленовой трубы произ водят путем нагрева ее до 70 °С и протягиванием через калибровочное уст ройство. После этого полиэтиленовую трубу вводят внутрь существующего трубопровода, предварительно тщательно очищенного. Остывая, полиэти леновая труба достигает своего первоначального диаметра и плотно приле гает к внутренней поверхности ремонтируемого участка трубопровода.

В другом случае трубопровод большой длины из высокопрочного поли этилена в заводских условиях термомеханическим способом деформируют таким образом, что его поперечное сечение приобретает U-образную фор му, значительно уменьшаясь в размерах. После введения полиэтиленового трубопровода в старую трубу концы его обрезаются и перекрываются спе циальными запорными крышками. При подаче в этот трубопровод пара под давлением труба восстанавливает свою первоначальную круглую форму (эффект памяти трубы) и плотно прилегает к старой трубе-оболочке.

Как в первом, так и во втором случае введенный полиэтиленовый тру бопровод имеет самостоятельное значение. Он не зависит от старого и сам способен воспринимать все внутренние и внешние воздействия.

Вскрытие отверстий для существующих подключений осуществляется робототехнической системой с дистанционным управлением.

В зарубежной практике ремонта трубопроводов данный метод чаще применяется для восстановления канализационных труб небольших диа метров (до 400 мм) и реже для трубопроводов водоснабжения.

Прокладка нового трубопровода по трассе с разрушением старого. Принцип этого метода заключается в том, что специальным дробящим сна рядом производится разрушение (дробление) старого трубопровода. Остат ки разрушенной трубы этим же снарядом с большим усилием вдавливаются в грунт, в результате чего образуется горизонтальная выработка круглой формы с уплотненными стенками, диаметр которой больше диаметра раз рушенного трубопровода.

Конструкции дробящих снарядов позволяют с одинаковым усилием раз рушать старь1е чугунные, стальные, асбестоцементные, керамические и пластмассовые трубы. В горизонтальную выработку одновременно с ра бочим ходом дробящего снаряда последовательно вводится защитная стальная или поливинилхлоридная труба (кожух), через которую протяги вают новую рабочую трубу (стальную или полиэтиленовую). Устройство

кожуха необходимо для защиты внешних поверхностей рабочих труб при

их протаскивании.

Этот метод применяется для бестраншейной замены водопроводных и канализационных трубопроводов небольших диаметров.

Введение полимерных труб меньшего диаметра («труба в т рубе►►). Сущность метода заключается в том, что в изношенный трубопровод вво дятся новые полимерные трубы меньшего диаметра. Образовавшийся коль цевой зазор между новой и старой трубами заделывается различными со ставами. Применяется этот метод достаточно широко как за рубежом, так и в отечественной практике реконструкции самотечных канализационных сетей. Пропускная способность нового трубопровода может уменьшаться. Данный метод является, пожалуй, единственно возможным для реконст рукции водоотводящих каналов не круглой формы (прямоугольных и пр.).

Удельный вес реализации указанных технологий бестраншейного ре монта трубопроводов в странах Европы примерно следующий: «труба в трубе» 68- 70 %; «труба в трубе» с разрушением старого трубопровода 8-10 %; цементно-цесчаная облицовка внутренней поверхности 6-8 %; «чу лочная технология» 5-8 %; «технология U-лайнер» 2-4 %.

|

Скачать 1.17 Mb.

Скачать 1.17 Mb. К ним относится гидравли ческая перегруженность участ ков 6-23, 23-7, 7-8, 8-9, 7-10, 3-4,

К ним относится гидравли ческая перегруженность участ ков 6-23, 23-7, 7-8, 8-9, 7-10, 3-4,

п _ Е (2m- l)S. l

п _ Е (2m- l)S. l  Е=

Е= для самотечного (напорного) водовода

для самотечного (напорного) водовода