|

|

Реферат Шаханова А.М. по теме Качество сварных соединений. Качество сварных соединений

Министерство науки и высшего образования Россиской Федерации

Национальный исследовательский технологический университет «МИСиС»

РЕФЕРАТ

По учебной дисциплине:

Технологическое обеспечение качества

Тема:

Качество сварных соединений

Выполнил: студент гр.МТМО 19-1-12

Шаханов А.М.

Проверил: Сизова Е.И.

Москва-2020

Содержание

Введение 2

1. Физическая сущность ультразвуковой обработки материалов 2

2. Область применения ультразвуковой технологии обработки 4

3. Ультразвуковые технологии обработки металлов 5

4. Ультразвуковая упрочняюще-финишная обработка

металлов 9

Список источников 12

Введение

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Роль качества сварных соединений в горной промышленности

Развитие горнорудной и угольной промьпшленности предопределяется, прежде всего, интенсификацией открытого способа добычи полезных ископаемых, для которого основным видом выемочно-погрузочного оборудования являются карьерные экскаваторы.

Металлические конструкции экскаваторов, как правило, сварные конструкции. Развитие научно-технического прогресса в области сварочного производства позволило значительно повысить их эксплуатационные свойства. Вместе с тем широко известно, что сварные соединения до настоящего времени остаются местами, в которых могут возникать и развиваться трещины при эксплуатации различных карьерных экскаваторов: прямых и обратных лопат, грейферов, драглайнов, многочерпаковых добычных и вскрышных экскаваторов. Как показывает практика, доля отказов конструкций по сварным соединениям достигает 90% и более.

В еще большей степени актуальность данной проблемы обусловливает необходимость обеспечения промышленной безопасности в условиях возрастающего количества карьерных экскаваторов, выработавших свой ресурс и отсутствия средств на их замену и реконструкцию. На некоторых производственных объединениях доля экскаваторного парка, отработавшего нормативный срок службы, превышает 80%. Большая часть эксплуатируемых драглайнов была изготовлена в 70-х и 80-х годах прошлого века.

Наибольшая эффективность обеспечения безопасной эксплуатации сварных конструкций карьерных экскаваторов может быть достигнута только в результате комплексного подхода к контролю качества сварных соединений.

Основные показатели, влияющие на общее качество сварки

Качество сварки зависит от особенностей протекания технологического процесса и включает в себя ряд единичных показателей:

структуру, твердость и другие механические показатели сварного шва;

наличие в сварном шве внутренних дефектов (поры, трещины, шлаковые включения и т.д.);

геометрические размеры шва;

эстетические показатели;

коробления и структурные изменения в свариваемых деталях;

свойства переходной зоны (наличие трещин, крупнозернистости, закалочных явлений);

усталостную прочность и долговечность;

коррозийную стойкость сварного шва;

экономические показатели.

Строение и прочность сварного соединения металлических деталей

Сварным соединением называется неразъемное соединение, выполненное сваркой. При сварке плавлением в сварном соединении формируются различные участки, нагретые до различных температур, и отличающихся по этой причине физическими, химическими и механическими свойствами.

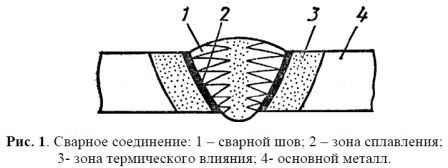

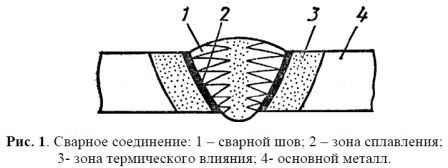

Рисунок 1

Расплавившийся и закристаллизовавшийся металл образует:

сварной шов 1 с литой структурой;

частично оплавившийся металл - зона сплавления 2;

примыкающие к зоне 2 участки металла, нагретые до температуры выше 1000°С, в которых протекают структурные превращения и возникают остаточные напряжения, так называемая зона термического влияния 3;

далее следует основной металл 4, структура и свойства которого в процессе сварки не изменяются.

Свариваемость металлов

Свариваемостью называют свойство металла или сочетания металлов при установленной технологии сварки образовывать соединения, свойства которых (физические, механические и др.) близки к свойствам основного металла.

На свариваемость влияют:

химический состав присадочного металла,

режим сварки,

температура окружающего воздуха,

химический состав и толщина стали,

условия закрепления элементов конструкции при сварке и другие конструктивные, технологические, а также эксплуатационные условия.

Металлы однородные, с одинаковой атомной решеткой легко соединяются сваркой, тогда как разнородные могут совершенно не свариваться. Например, не сваривается медь со свинцом; затруднена сварка железа со свинцом, титана с углеродистой сталью и медью и др.

Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда других легирующих элементов свариваемость сталей ухудшается. Для сварных конструкций в основном применяют конструкционные низкоуглеродистые, низколегированные, а также легированные стали.

В зависимости от эквивалентного содержания углерода и связанной с этим склонности к закалке и образованию трещин стали по свариваемости делят на четыре группы: хорошо, удовлетворительно, ограниченно и плохо сваривающиеся (см. таблицу 1).

Таблица 1

Дефекты сварных соединений

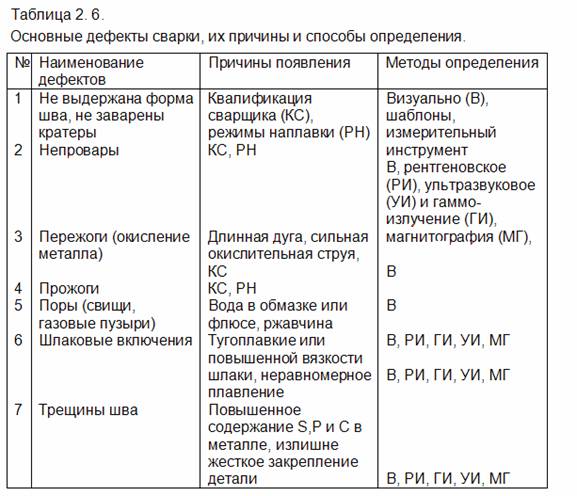

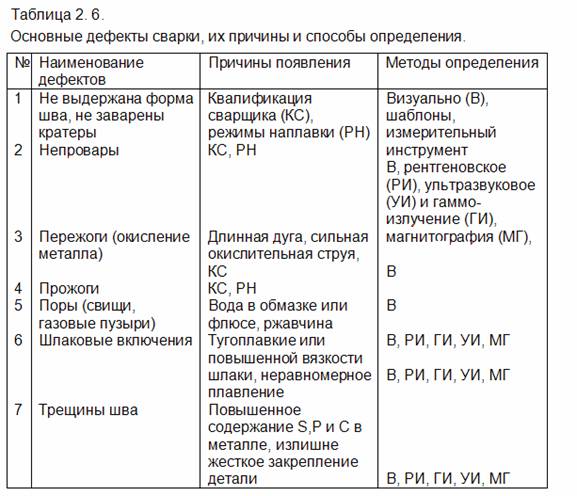

В п. 2.1. ГОСТ 30242 сказано: «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом». Т.е. если сказать проще из-за нарушения технологии сборки и сварки. В ниже представленной таблице приведены виды основных дефектов

Способы контроля качества сварки и сварочных соединений

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование.

Контролерами являются все участники технологического процесса:

инженеры-механики ОГМ — контролирует состояние оборудования;

инженеры-технологи ОГТ — контролирует выполнение технологического процесса;

работники ОТК — контролирует все стадии технологического процесса и выполняют заключительный контроль;

сварщик - обеспечивает и непрерывно контролирует качество сварки.

Контроль качества сварных соединений может быть:

1) предварительным – это первичный контроль сварного соединения для определения качества сварки. Такой контроль предупреждает образование дефектов, он заключается в контроле электродов, флюсов, соблюдения режимов работы и т.д.;

2) окончательный – это контроль, который оценивает результаты технологического процесса, его суть заключается в определении качества швов и выявлении дефектов.

Рекомендуемые методы неразрушающего контроля сварных конструкций карьерных эксковаторов

Виды деятельности

|

Объекты контроля

|

Контролируемый материал

|

Рекомендуемые методы контроля

|

Изготовление, ремонт

|

Основной металл

|

Низкоуглеродистые и низколегированные стали

|

ВИК, УК

|

Высокопрочные низколегированные стали

|

ВИК, УК, МК, КК

|

Сварные швы

|

Низкоуглеродистые и низколегированные стали

|

ВИК, УК, РК

|

Высокопрочные низколегированные стали

|

ВИК, УК, РК, МК, КК

|

Техническое диагностирование

|

Основной металл

|

Все стали

|

ВИК, МК, УК, АЭ, ВК, КК

|

Сварные швы

|

Все стали

|

ВИК, МК, УК, АЭ

|

Примечание:

Методы неразрушающего контроля: ВИК - визуальный и измерительный, УК - ультразвуковой, РК - радиационный, МК - магнито-порошковый, КК - капиллярный, А Э - акустико-эмиссионный, ВК -вихретоковый.

Контроль качества сварных соединений

Наибольшая эффективность обеспечения безопасной эксплуатации сварных конструкций карьерных экскаваторов может быть достигнута только в результате комплексного подхода к контролю качества сварных соединений.

Существует много способов контроля качества сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений:

внешний осмотр;

радиационная дефектоскопия;

магнитный контроль;

ультразвуковая дефектоскопия;

капиллярная дефектоскопия;

контроль сварных швов на проницаемость;

прочие методы (проверка с использованием вихревых токов и т.п.).

8.1 Внешний (визуальный) осмотр

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Специалисты-контролеры при проведении визуального контроля сварных соединений металлов используют несколько видов инструментов:

обзорные, телескопические, напольные лупы;

линзы; микроскопы;

эндоскопы и др.

8.2 Капиллярный контроль

Капиллярный контроль основан на капиллярной активности жидкостей - их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. К нему даже разработан стандарт ГОСТ 18442-80.

8.3 Контроль сварных швов на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей. Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

8.4 Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

8.5 Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. На сварочный шов подается ультразвук, если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

8.6 Радиография

Радиационный контроль является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

Заключение

Качество сварных соединений напрямую зависит от службы, выполняющей контролирующие функции, специалисты которой должны максимально ответственно относиться к своим обязанностям. От их внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Список источников

Статья с сайта «https://vtmstol.ru»: «Виды контроля качества сварных соединений»;

Статья с сайта «https://studref.com»: «Строение сварного соединения»;

Статья с сайта «https://stroy-ek.ru»: «Дфефекты сварных соединений»;

Статья с сайта «http://stalevarim.ru/»: «Контроль качества сварки и сварных соединений».

|

|

|

Скачать 232.82 Kb.

Скачать 232.82 Kb.