Л 3 Свар пр мех св. Сварочное производство в трубопроводном строительстве применение механизированной сварки в трубопроводном строительстве

Скачать 1.15 Mb. Скачать 1.15 Mb.

|

|

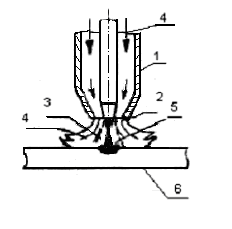

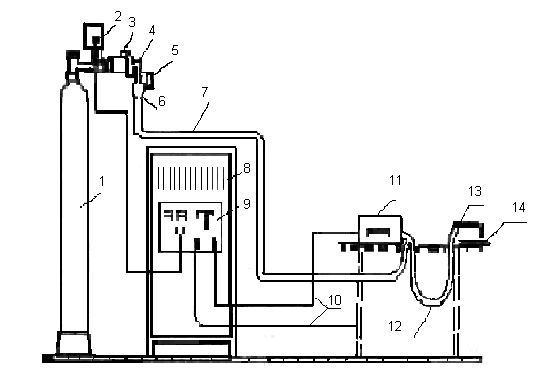

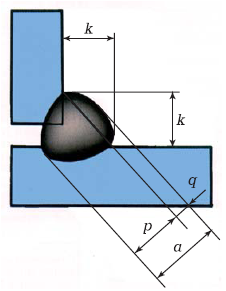

Лекция 3 СВАРОЧНОЕ ПРОИЗВОДСТВО В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ ПРИМЕНЕНИЕ МЕХАНИЗИРОВАННОЙ СВАРКИ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ Механизированной (полуавтоматической) дуговой сваркой называется дуговая сварка, при которой подача плавящегося электрода или присадочного металла или относительное перемещение дуги и изделия выполняется с помощью механизмов. При механизированной сварке в качестве плавящегося электрода используется проволока сплошного сечения, порошковая и самозащитная порошковая проволока. В случае применения проволоки сплошного сечения или порошковой проволоки для защиты сварочной дуги и наплавленного металла применяются защитные газы. Защитный газ, обтекая зону дуги, защищает её от окружающей среды. При отсутствии специальных защитных мер химический состав и механические свойства наплавленного металла резко ухудшаются. Теплотой дуги расплавляется основной и металл сварочной проволоки. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. Схема подачи защитного газа показана на рис.1. Схема подачи защитного газа в зону сварки  Рис.1. 1 - сопло; 2 – электрод (сварочная проволока); 3 - зона дуги; 4 - защитный газ; 5 - расплавленный металл сварочной ванны; 6 – свариваемое изделие На рис.2 показано устройство для подачи защитного газа и проволоки в зону сварки (сварочная горелка)  Рис.2. Устройство для подачи защитного газа и сварочной проволоки в зону сварки (сварочная горелка). На рис.3 показан процесс механизированной сварки в среде защитных газов.  Рис.3. Процесс механизированной сварки в среде защитных газов (GMAW)  Процесс ручной сварки штучными электродами (ММА) Сварка в среде защитных газов согласно стандарту AWS А3.0 «Термины и определения» обозначается как GMAW – gas metal arc welding. В качестве защитных газов применяют инертные (аргон и гелий) газы. Данный вид сварки обозначается как MIG (metal inert gas). А также активные (углекислый газ, водород, кислород и азот) газы или их смеси (Ar + He, Ar + CO2, Ar + O2, CO2 + O2 и др.). Данный вид сварки обозначается как MAG (metal active gas). Выбор защитного газа зависит от свариваемого материала и применяемого электрода. В инертных газах (аргоне, гелии) и их смесях сваривают нержавеющие, жаропрочные и другие стали, цветные металлы (титан, никель, медь, алюминий). Инертные газы не взаимодействуют с расплавленным металлом и его окислами, они только защищают зону дуги и жидкую сварочную ванну от кислорода и азота воздуха. Сварка в инертных газах применяется в тех случаях, когда сварка другими методами дает худшие результаты или вообще не может быть использована. МЕХАНИЗИРОВАННАЯ СВАРКА В СРЕДЕ УГЛЕКИСЛОГО ГАЗА Механизированная дуговая сварка в среде СО2 плавящимся электродом относится к MAG сварке, получила широкое распространение в промышленности при сварке углеродистых, низколегированных и других сталей. Наибольшее применение сварка в СО2 нашла в судостроении, машиностроении, строительстве трубопроводов, при выполнении монтажных работ при сооружении трубопроводов и резервуаров. Основными достоинствами способа сварки в углекислом газе являются: 1) высокая производительность сварки, которая достигается вследствие хорошего использования тепла сварочной дуги; 2) высокое качество сварных швов; 3) возможность сварки в различных пространственных положениях; 4) низкая стоимость защитного газа; 5) возможность сварки на весу без подкладки; 6) требуется менее квалифицированный персонал по сравнению с ручной сваркой. Производительность сварки в углекислом газе в 2-4 раза выше, чем при ручной сварке покрытыми электродами. Стоимость наплавки 1 кг металла при сварке в углекислом газе в 2-2,5 раза меньше, чем при ручной сварке. При сварке в среде СО2 под воздействием высокой температуры дуги молекулы СО2 диссоциируют полностью по реакции: СО2 ↔ СО + (0); СО ↔ С + (0). Поэтому при сварке в среде СО2 происходит окисление атомов элементов (C , Fe, Mn , Si и др.), содержащихся в электродной проволоке и в основном металле. При указанных условиях в зоне сварки протекают следующие реакции окисления элементов и восстановления их из окислов: Fe + CO2 ↔ FeO + CO↑ (газ) Fe + O ↔ FeO FeO + C ↔ Fe + CO↑ (газ) Выделение газообразной окиси углерода из жидкого металла вызывает «кипение» сварочной ванны и приводит к образованию пор. Для повышения количества марганца и кремния в металле шва, уменьшающегося в результате окисления (угара), и подавления реакции окисления углерода при сварке в углекислом газе применяют электродную проволоку с повышенным содержанием марганца и кремния (свыше одного процента). С повышением напряжения на сварочной дуге окисление увеличивается, а при возрастании сварочного тока и уменьшении диаметра проволоки (повышении плотности тока) – уменьшается. При сварке проволокой диаметром 0,5 – 1,0 мм происходит значительно меньшее окисление элементов, чем при сварке проволокой больших диаметров. Поэтому более тонкая проволока обеспечивает получение более плотных швов. Перенос металла и горение дуги в атмосфере углекислого газа отличается особенностями. Дуга в углекислом газе характеризуется интенсивным свечением и погружением ее в жидкий металл ванны. Столб дуги сжат вследствие охлаждения окружающего его слоев газа благодаря интенсивному отводу тепла, расходуемому на диссоциацию и ионизацию молекул газа. Дуга в атмосфере углекислого газа горит устойчиво, но менее стабильно, чем в атмосфере аргона. Большая устойчивость дуги в углекислом газе и меньшее разбрызгивание, а также мелкокапельный перенос металла достигается при сварке постоянным током и плотностях тока 100 – 300 А/мм2. Принцип работы оборудования для механизированной дуговой сварки основан на применении устройства, производящего подачу электродов по мере сгорания и обеспечивающего устойчивое горение дуги. Вместо отдельных коротких электродов, применяемых в процессе ручной сварки, при механизированной сварке используется электродная проволока большой длины, в мотках или бухтах, сматываемая электродвигателем установки и подаваемая в зону дуги по мере её плавления. Проволока подаётся через передаточный механизм и ведущие ролики и через правильный механизм, устраняющий кривизну и придающий сматываемой с бухты проволоке прямолинейность. Проволока по шлангу поступает в сварочную горелку. По шлангу одновременно с проволокой проходит защитный газ. Схема полуавтоматической сварочной установки                Рис. 2. 1 - баллон с СО2; 2 - электроподогреватель газа; 3 - осушитель; 4 – редуктор; 5 -манометр давления в баллоне; 6 - манометр давления в шланге; 7 - газовый шланг; 8 –источник питания; 9 – пульт управления; 10 - цепь сварочного тока; 11- механизм подачи сварочной проволоки; 12 - гибкий шланг полуавтомата; 13 - сварочная горелка; 14 - объект сварки Конструктивно механизм подачи выполнен в виде переносных устройств с регуляторами скорости подачи проволоки, режимов управления, подачи газа и др. ОСНОВНЫЕ ПАРАМЕТРЫ РЕЖИМОВ МЕХАНИЗИРОВАННОЙ СВАРКИ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА Для сварки низкоуглеродистых сталей режим сварки подбирают, исходя из получения нормального (оптимального) формирования сварного шва, то есть получения шва с заданными размерами. При этом параметры режима сварки должны обеспечивать устойчивость процесса, необходимое проплавление свариваемого металла и оптимальную скорость сварки. Диаметр электродной проволоки выбирают в зависимости от конструктивных и технологических данных сварного соединения (толщины свариваемых изделий, размера сварного шва, положения сварного шва в пространстве и т. д.). Сварные швы на практике чаще всего имеют катеты (ширину валика) 2…6 мм (рис.3),  Рис. 3. Геометрические параметры угловых сварных швов: к –катеты сварного шва; а – толщина шва; р – расчётная высота шва; q – выпуклость шва. сварку которых проводят в зависимости от диаметрами электродной проволоки. Зависимость катета шва и диаметра электродной проволоки, приведена в таблице 1. Данные, приведённые в таблице 1, определены из оптимальных режимов сварки, обеспечивающих хорошее формирование шва и высокую производительность сварки относительно соответствующего катета шва. Таблица 1 Режимы механизированной сварки в углекислом газе низкоуглеродистых сталей

Напряжение дуги является основным параметром режима сварки, определяющим длину дуги и качество металла шва. Изменение напряжения и длины дуги влияют на величину разбрызгивания, наличие пор и надрезов, внешний вид и качество шва. Рекомендуемая зависимость между напряжением, диаметром электродной проволоки и пространственным положением шва указана в таблице 2. Взаимосвязь диаметра электродной проволоки с напряжением дуги и расположением шва в пространстве

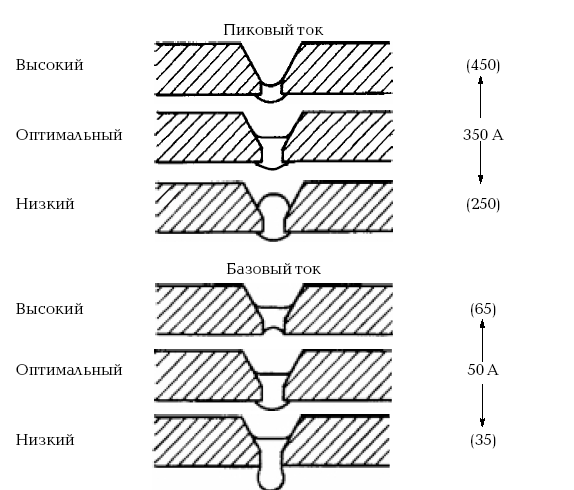

Напряжение сварочной дуги можно определить по формуле: U = 8(dэ + 1,6) В качестве источников питания при механизированной дуговой сварке используются те же источники, что и при ручной дуговой сварке штучными электродами. Отличительной особенностью является то, что данное оборудование работает при пологих (жёстких) внешних вольтамперных характеристиках (рис. 8, область 2).  Рис. 8. Вольтамперная характеристика сварочной дуги, совмещённая с вольтамперными характеристиками источников питания сварочной дуги при ручной (1) и механизированной сварке (2), автоматической сварке. Сварочная дуга горит устойчиво, если её напряжение равно напряжению источника. МЕХАНИЗИРОВАННАЯ СВАРКА ТРУБ С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССА STT Область применения Сварка с использованием процесса STT предназначена для односторонней механизированной сварки корневого слоя шва стыков труб проволокой сплошного сечения в среде углекислого газа труб диаметром 325–1220 мм с толщинами стенок до 20 мм включительно, а также для сварки всех слоев шва стыков труб аналогичных диаметров с толщиной стенки до 8 мм включительно. Аббревиатура STT расшифровывается как "Surface Tension Transfer" — это так называемый механизм переноса капли с помощью сил поверхностного натяжения. Он представляет собой одну из разновидностей процесса переноса короткими замыканиями, который реализуется при дуговой сварке в среде защитных газов с одним важным отличием — расплавленный металл переносится за счет сил поверхностного натяжения сварочной ванны, которая как бы втягивает в себя жидкую каплю металла с конца проволоки. Электромагнитное сжимающее давление (Пинч-эффект) дополнительно помогает капле отделиться, но не является основным механизмом переноса, как это наблюдается при обычной сварке короткими замыканиями. Этот вид переноса позволяет значительно сократить разбрызгивание и дымообразование в отличие от традиционных методов. Процесс прост в использовании, обеспечивает хороший контроль сварочной ванны и позволяет значительно снизить вероятность образования несплавлений. Он не требует от сварщика высокой квалификации для того, чтобы выполнить качественное сварное соединение. Кроме этого, простота способа STT сокращает время обучения сварщиков. Компанией Lincoln Electric специально для этого процесса разработан 250 амперный инверторный источник питания Invertec STT II , реализующий технологию управления сварочным током. При сварке за счет регулирования выходного тока (аналогичной импульсно-дуговой сварки) добиваются вышеуказанных преимуществ. Invertec STT II отличается от обычных сварочных источников. Он не является ни источником с жесткой характеристикой, ни источником с крутопадающей характеристикой. Аппарат имеет обратную связь, которая отслеживает основные этапы переноса капли и мгновенно реагирует на процессы, происходящие между электродом и сварочной ванной, изменяя величину сварочного тока. Invertec STT II во многом отличается от обычных машин. Основными параметрами сварки STT являются: скорость подачи сварочной проволоки; пиковый ток; базовый ток; длительность импульса (см. рис)  Рис. Основные параметры сварки методом STT Изменение сварочного тока при сварке методом STT Напряжение, требуемое дугой, автоматически устанавливается источником питания. Это приводит к тому, что количество тепла, вводимого в сварочную ванну, не зависит от скорости подачи проволоки, что улучшаются условия контроля за формированием сварочной ванны. Этап Пинч-эффекта также автоматически контролируется источником. Процесс STT рекомендуется для выполнения корневого слоя швов при сварке труб с зазором, а также для сварки тонколистового металла. Он позволяет сваривать все стали, начиная с простой углеродистой, кончая сплавами с высоким содержанием никеля. Для сварки методом SST разработан специальный источник питания Invertec STT II. Источник Invertec STT II рекомендуется использовать с специальным механизмами подачи LN-27 при работе на трассе. Влияние различных сварочных параметров процесса STT на форму корневого слоя шва При заданной скорости подачи сварочной проволоки форму корневого слоя шва (наружный и обратный валик) можно независимо контролировать. Пиковый ток управляет длиной сварочной дуги, которая влияет на форму корневого шва (рис. 7). Базовый ток регулирует общее тепловложение, которое влияет на форму обратного валика.  Рис. 7. Влияние различных сварочных параметров процесса STT на форму корневого шва Техника механизированной сварки имеет много общее с техникой ручной дуговой сварки. Задача сварщика состоит в поддержании постоянного вылета электрода, равномерного перемещения горелки вдоль свариваемых кромок и в выполнении необходимых колебаний электрода. При сварке трубопроводов механизированную сварку с использованием процесса STT используют только для сварки корневого слоя даже при зазорах 4 мм, что позволяет сваривать швы в затруднённых условиях подгонки труб. Заполняющие и облицовочные швы рекомендуется сваривать механизированной сваркой порошковой проволокой в среде защитных газов как наиболее производительный процесс сварки. | |||||||||||||||||||||||||||||||||||||||||||||