Окончательный вариант реферата - Каучуки. Каучук (1слайд) Каучук высокомолекулярный полимер, полученный натуральным или синтетическим способом. Натуральный каучук являет собой вещество, изготовленное из сока тропических дерев латекса.

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

|

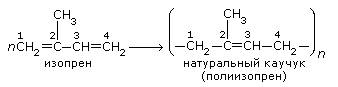

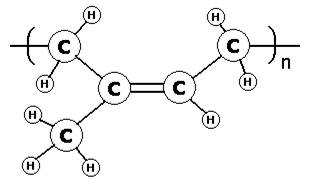

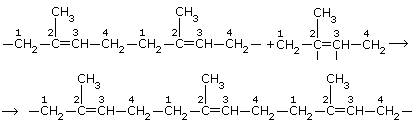

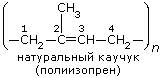

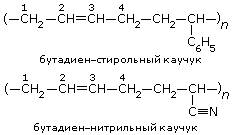

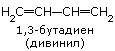

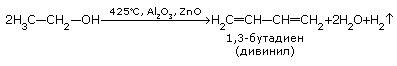

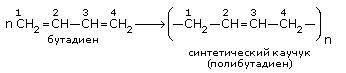

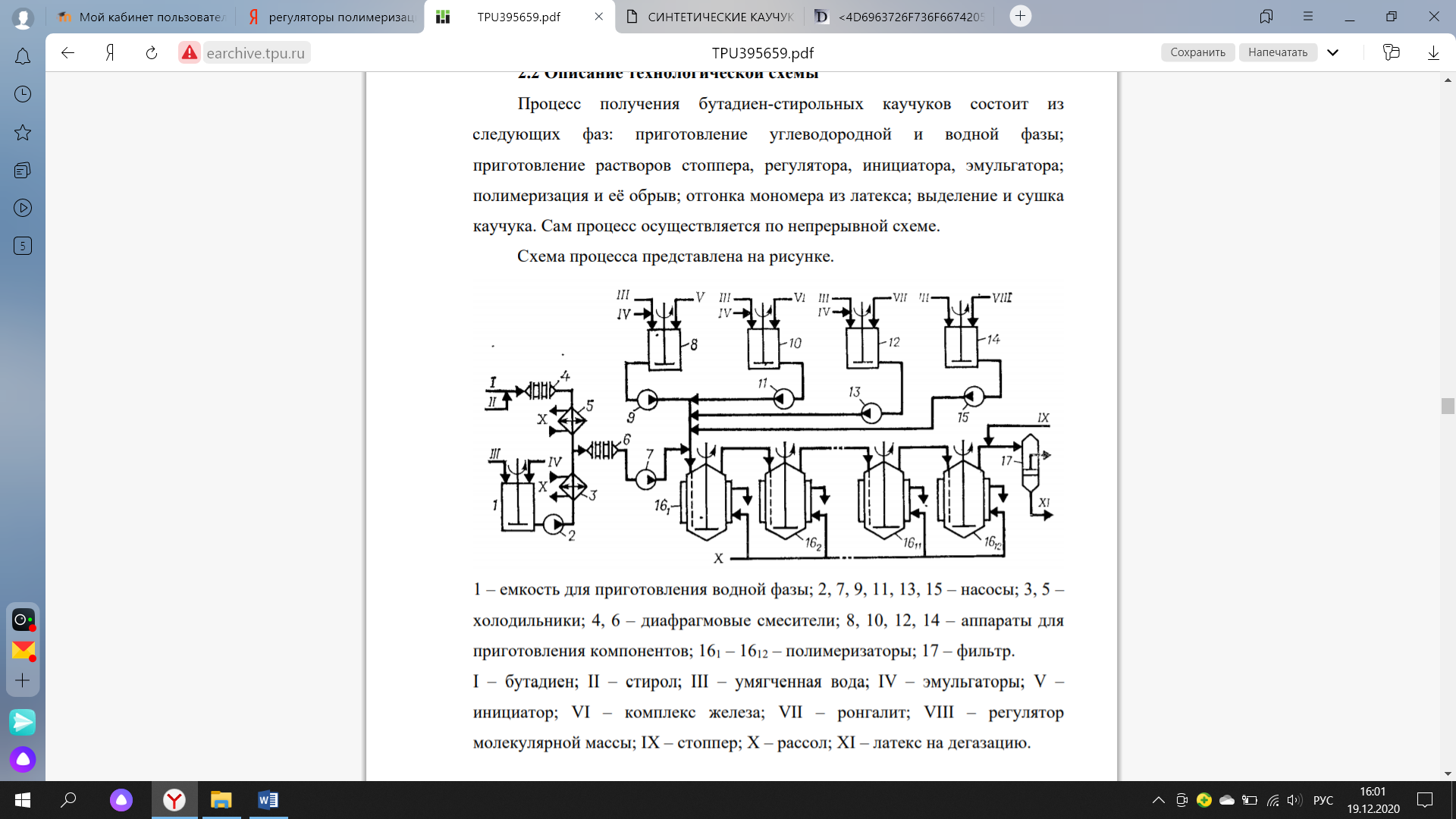

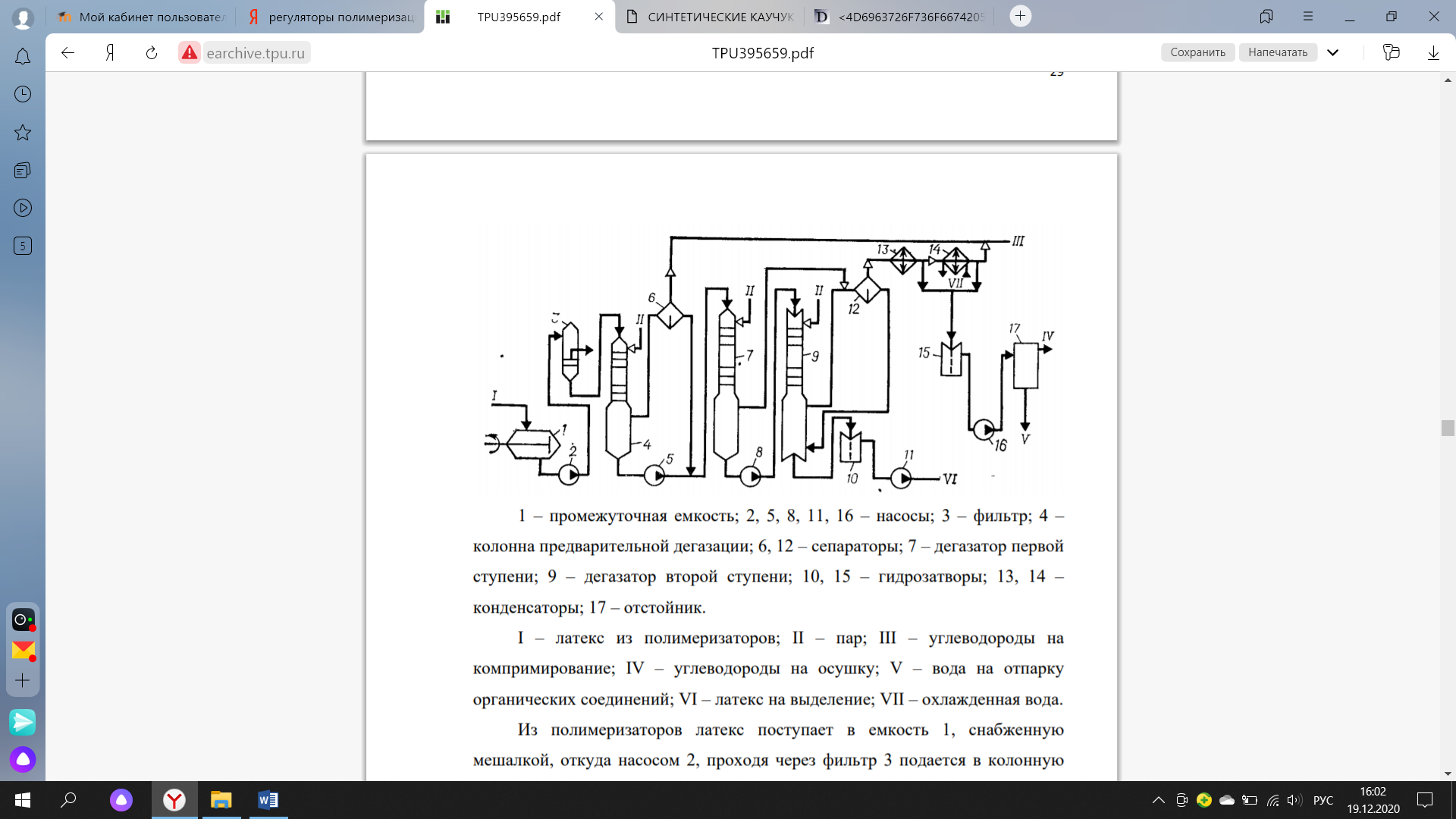

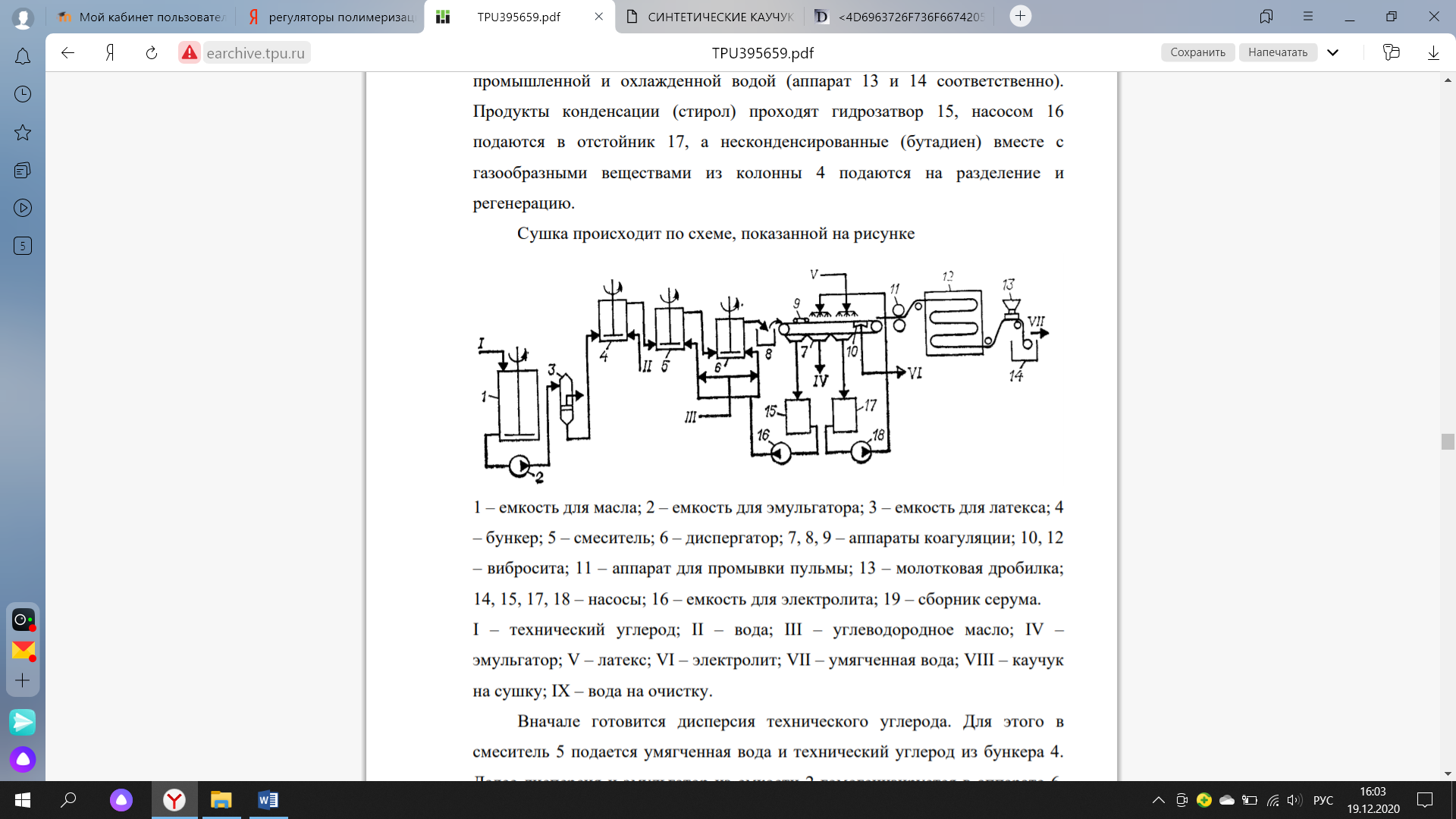

Каучук (1слайд) Каучук – высокомолекулярный полимер, полученный натуральным или синтетическим способом. Натуральный каучук являет собой вещество, изготовленное из сока тропических дерев - латекса. Он вытекает из коры при ее повреждении. Синтетический каучук получают путем полимеризации стирола, неопрена, бутадиена, изобутилена, хлоропрена, нитрила акриловой кислоты. 2 слайд Каучуки — натуральные или синтетические материалы, характеризующиеся эластичностью, водонепроницаемостью и электроизоляционными свойствами, из которых путём специальной обработки получают резину. Природный каучук получают из жидкости молочно-белого цвета, называемой латексом, — млечного сока каучуконосных растений. 3 слайд Натуральный каучук История открытия натурального каучука Первое знакомство европейцев с натуральным каучуком произошло пять веков назад. Собственно, история каучука началась, как ни странно, с детского мячика и школьной резинки. На острове Гаити (а тогда — Эспаньола) во время своего второго путешествия в 1493 году испанский адмирал Христофор Колумб увидел туземцев, игравших большим плотным мячом. Испанцы были удивлены весёлой игрой индейцев. Они в такт песне подбрасывали чёрные шары. Хотя это казалось невероятным, но, ударяясь о землю, мячи довольно высоко подскакивали в воздух. Взяв эти шары в руки, испанцы нашли, что они довольно тяжелы, липки и пахнут дымом. Индейцы скатывали их из загустевшего млечного сока, вытекавшего из порезов на коре дерева гевеи. Колумб привёз несколько кусков этого удивительного вещества на родину, но в те времена он никого не заинтересовал. Индейцы делали из него непромокаемые калоши, которые в жару прилипали к ногам, а растянувшись, больше уже не сжимались. Следующие два века каучук для Европы был просто любопытной заморской диковинкой. 4 слайд Природные каучуконосы Натуральный каучук получают коагуляцией млечного сока (латекса) каучуконосных растений. Основной компонент каучука — углеводород полиизопрен (91-96%). Промышленное значение имеют латексные деревья, которые не только накапливают каучук в большом количестве, но и легко его отдают; из них наиважнейшее — гевея бразильская (Hevea brasiliensis ), дающая по разным оценкам от 90 до 96% мирового производства натурального каучука. 5 слайд Состав и строение натурального каучука Натуральный (природный ) каучук (НК) представляет собой высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C5 H8 )n (где величина n составляет от 1000 до 3000[4] ); он является полимером изопрена:  Как видно из этой схемы, при полимеризации изопрена раскрываются обе его двойные связи, а в элементарном звене полимера двойная связь возникает на новом месте — между атомами углерода 2 и 3. Экспериментально доказано, что в основном макромолекулы натурального каучука состоят из остатков молекул изопрена , а сам натуральный каучук — природный полимер цис-1,4-полиизопрен. Структурная формула его такова:  Основной продукт разложения каучука — углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Это изопрен (2-метил-1,3-бутадиен): 6 слайд Можно считать, что макромолекулы каучука образованы молекулами изопрена. Представим этот процесс схематично. Сначала за счёт разрыва двойных связей происходит соединение двух молекул изопрена  При этом свободные валентности средних углеродных атомов (2 и 3) смыкаются и образуют двойные связи в середине молекул, ставших теперь уже звеньями растущей цепи. К образовавшейся частице присоединяется следующая молекула изопрена:  Подобный процесс продолжается и далее. Строение образующегося каучука может быть выражено формулой:  7 слайд Для сбора латекса с деревьев на коре делается диагональный остроугольный надрез, вершиной угла направленный вниз, затем надрез расширяют до 0,3—0,5 от окружности ствола. Из надреза выделяется латекс и стекает в небольшую чашу. Полученный латекс растягивают, разбавляют водой и подвергают коагуляции путём обработки кислотой, чтобы частицы каучука в латексе сцепились друг с другом. Затем производят протягивание между валками, придавая листам толщину 0,25 дюйма (≈0,6 см), полученные листы высушивают путём обдувания сухим тёплым воздухом или дымом, и отправляют на погрузку. 8 слайд Физические и химические свойства натурального каучука Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело. При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. Вообще все каучуки, как аморфные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично. Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2 ), водородом (H2 ), галогенами (Cl2 , Br2 ), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц. Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние. 9 слайд Синтетический каучук Большая трудоёмкость получения, относительно низкие качественные показатели натурального каучука и другие причины обусловили производство синтетических каучуков. Производство синтетических каучуков состоит из получения каучукогенов (мономеров) и их полимеризации. В качестве каучукогенов применяют бутадеин, стирол, изопрен, хлоропрен, акрилонитрил, изобутилен и др. Сырьём для их получения служат нефть , природный газ, уголь и вещества, содержащие крахмал. 10 слайд Важнейшие виды синтетического каучука В настоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука (СКБ), широко применяются сополимерные каучуки — продукты совместной полимеризации (сополимеризации ) бутадиена с другими непредельными соединениями, например, со стиролом (СКС) или с акрилонитрилом (СКН):  В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила. Бутадиен-стирольный каучук отличается повышенной износостойкостью и применяется в производстве автомобильных шин, конвейерных лент, резиновой обуви. 11 слайд Способ получения синтетического каучука по методу Лебедева Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда. В 1910 году С. В. Лебедеву впервые удалось получить синтетический каучук и бутадиен. 12 слайд Получение синтетического каучука В разработке синтеза каучука Лебедев пошёл по пути подражания природе. Поскольку натуральный каучук — полимер диенового углеводорода, то Лебедев воспользовался также диеновым углеводородом, только более простым и доступным — бутадиеном  Сырьём для получения бутадиена служит этиловый спирт. Получение бутадиена основано на реакциях дегидрирования и дегидратации спирта. Эти реакции идут одновременно при пропускании паров спирта над смесью соответствующих катализаторов:  Бутадиен очищают от непрореагировавшего этилового спирта, многочисленных побочных продуктов и подвергают полимеризации. Для того чтобы заставить молекулу мономера соединиться друг с другом, их необходимо предварительно возбудить, то есть привести их в такое состояние, когда они становятся способными, в результате раскрытия двойных связей, к взаимному присоединению. Это требует затраты определённого количества энергии или участия катализатора. При каталитической полимеризации катализатор не входит в состав образующегося полимера и не расходуется, а выделяется по окончанию реакции в своём первоначальном виде. В качестве катализатора полимеризации 1,3-бутадиена С. В. Лебедев выбрал металлический натрий.  14 слайд Механизм процесса эмульсионной полимеризации Каучуки общего назначения получают полимеризацией (сополимеризацией) мономеров в блоке, эмульсии, а также в растворе с использованием комплексных стереоспецифических катализаторов. Схематический портрет процесса показан на рисунке 3.  При эмульсионной полимеризации, реакция начинается в том месте, где концентрация мономера и инициатора наиболее высока. Кинетическая кривая радикальной полимеризации в эмульсии состоит из четырех участков: ингибирование, ускорение, стационарный период и замедление. Начальная стадия происходит в мицеллах эмульгатора, поверхностный слой которых содержит водорастворимый инициатор, а углеводородная среда растворенный мономер. По мере проведения процесса, образуются полимерные частицы, которые окружены адсорбционным слоем эмульгатора. На определенной стадии полимеризации мицеллы эмульгатора исчезают, и он полностью переходит в адсорбционные слои на поверхности полимерных частиц, далее, последние впитывают мономер, который по мере полимеризации диффундирует из эмульгированных капель. Результатом полимеризации является переход эмульсии мономера в дисперсию полимерлатекс. Инициаторы Экспериментально установлено, что с понижением температуры улучшается качество получаемых синтетических каучуков. Поэтому были разработаны окислительно-восстановительные системы инициирования, которые позволяют проводить полимеризацию при пониженных температурах. Эмульгаторы Дисперсной фазой является мономер, который распределен по всему объему в виде мелких капель. Для термодинамической устойчивости, в систему вводятся эмульгаторы, которые стабилизируют коллоидную дисперсию образующегося полимера. 14 слайд Бутадиен-стирольные синтетические каучуки (СКС) представляют сополимеры бутадиена со стиролом и выпускаются нескольких марок, различающихся соотношением звеньев мономеров в них (СКС-30, СКС-45). Процесс получения бутадиен-стирольных каучуков состоит из следующих фаз: приготовление углеводородной и водной фазы; приготовление растворов стоппера, регулятора, инициатора, эмульгатора; полимеризация и её обрыв; отгонка мономера из латекса; выделение и сушка каучука. Сам процесс осуществляется по непрерывной схеме. 15 слайд Схема процесса представлена на рисунке.  1 – емкость для приготовления водной фазы; 2, 7, 9, 11, 13, 15 – насосы; 3, 5 – холодильники; 4, 6 – диафрагмовые смесители; 8, 10, 12, 14 – аппараты для приготовления компонентов; 161 – 1612 – полимеризаторы; 17 – фильтр. I – бутадиен; II – стирол; III – умягченная вода; IV – эмульгаторы; V – инициатор; VI – комплекс железа; VII – ронгалит; VIII – регулятор молекулярной массы; IX – стоппер; X – рассол; XI – латекс на дегазацию. Водная фаза, включающая раствор эмульгатора и электролита, готовится в аппарате 1 путем смешения указанных компонентов и имеет водородный показатель 10-11. Далее водная фаза подается насосом 2 через холодильник, который охлаждается рассолом, и уходит на смешение с углеводородной фазой в смеситель 6. Сама углеводородная фаза готовится непрерывным смешением бутадиена и стирола, подаваемые насосами в диафрагмовый смеситель 4, которая, охлаждаясь в холодильнике 5, проходя через смеситель 6, насосом подается в первый аппарат батареи полимеризаторов. Всего их в системе 12 штук, в работе 10. Эмульсия инициирующей окислительно восстановительной системы готовится в аппарате 8 из инициатора, умягченной воды и эмульгатора. Насосом 9 подается на смешение с эмульсией углеводородов в воде в линию шихты перед первым полимеризатором 16. Регулятор молекулярной массы каучука применяется в виде раствора в стироле. Комплекс железа готовится в виде тонкой взвеси при отсутствии воздуха в воде при нагревании смеси растворов пирофосфата калия и сульфата железа (II) при перемешивании или в виде раствора омылением этилендиаминтетрауксусной кислоты едким кали с последующим взаимодействием образовавшийся соли, а ронгалит растворяется в воде при перемешивании. Далее растворы подаются в линию шихты перед первым полимеризатором. В самой же батарее, полимеризаторы соединены так, что полимеризуемая шихта поступает в нижнюю часть аппарата через сифон и направляется в следующий аппарат переливом. Сам полимеризатор представляет собой автоклав с рубашкой, через которую рассолом отводится теплота. Мешалка имеет рамную конфигурацию. Все полимеризаторы связаны друг с другом тремя линиями: одна с основным продуктов, вторая – шунтовая линия, предназначенная для вывода любого аппарата в случае отключения его из батареи, третья – разгрузочная, она приспособлена для разгрузки выключенного из работы полимеризатора. По окончанию полимеризации, которая сигнализируется достижением степени конверсии мономеров 60-62% (14-15 часов), вводится 1%-ный раствор диметилдитиокарбамата натрия – стоппер. Он подается в последнюю линию латекса, затем продукт проходит через фильтр 17 и поступает на дегазацию. 16 слайд Дальнейшая дегазация протекает по схеме, показано на рисунке  1 – промежуточная емкость; 2, 5, 8, 11, 16 – насосы; 3 – фильтр; 4 – колонна предварительной дегазации; 6, 12 – сепараторы; 7 – дегазатор первой ступени; 9 – дегазатор второй ступени; 10, 15 – гидрозатворы; 13, 14 – конденсаторы; 17 – отстойник. I – латекс из полимеризаторов; II – пар; III – углеводороды на компримирование; IV – углеводороды на осушку; V – вода на отпарку органических соединений; VI – латекс на выделение; VII – охлажденная вода. Из полимеризаторов латекс поступает в емкость 1, снабженную мешалкой, откуда насосом 2, проходя через фильтр 3 подается в колонную предварительной дегазации 4, работающую в режиме прямотока латекс-пар давлением 0,6 Мпа. В колонне удаляется основная масса бутадиена, который через сепаратор 6 направляется на выделение и регенерацию, а частично дегазированный латекс насосом 5 подается в верхнюю часть колонны первой ступени 7, где окончательно удаляется весь бутадиен и отгоняется основная масса стирола. Чтобы удалить оставшуюся часть стирола, латекс из куба колонны 7 подается насосом 8 в колонну второй ступени 9. Латекс дегазируется до концентрации стирола менее 0,3% (по массе) и выводится из куба колонны через гидрозатвор 10 и насосом 11 уходит на выделение каучука. Углеводороды, которые отгонялись в колоннах 7 и 9 поступаются в сепаратор 12, где очищаются от каучука и далее в систему конденсации, которая состоит из пары последовательно соединенных конденсаторов, которые охлаждаются 31 промышленной и охлажденной водой (аппарат 13 и 14 соответственно). Продукты конденсации (стирол) проходят гидрозатвор 15, насосом 16 подаются в отстойник 17, а несконденсированные (бутадиен) вместе с газообразными веществами из колонны 4 подаются на разделение и регенерацию. 17 слайд Сушка происходит по схеме, показанной на рисунке  1 – емкость для масла; 2 – емкость для эмульгатора; 3 – емкость для латекса; 4 – бункер; 5 – смеситель; 6 – диспергатор; 7, 8, 9 – аппараты коагуляции; 10, 12 – вибросита; 11 – аппарат для промывки пульмы; 13 – молотковая дробилка; 14, 15, 17, 18 – насосы; 16 – емкость для электролита; 19 – сборник серума. I – технический углерод; II – вода; III – углеводородное масло; IV – эмульгатор; V – латекс; VI – электролит; VII – умягченная вода; VIII – каучук на сушку; IX – вода на очистку. Вначале готовится дисперсия технического углерода. Для этого в смеситель 5 подается умягченная вода и технический углерод из бункера 4. Далее дисперсия и эмульгатор из емкости 2 гомогенизируется в аппарате 6, после чего смесь направляется в первый аппарат каскада коагуляции 7 на смешение с латексом, который подается из мерника 3. Далее латекс поступает на коагуляцию в нижнюю часть аппарата 8, куда одновременно из емкости 16 подается электролит – раствор серной кислоты. Формование мелкозернистой крошки заканчивается в аппарате 9, куда из сборника 19 подается серум. Крошка каучука промывается на вибросите 10, отделяемая вода собирается в сборнике 19. Последним этап – промывка крошки водой в аппарате 11, далее происходит отделение воды на вибросите 12 и поступление в молотковую дробилку 13, в конце сушка и упаковка. 18 слайд Применение каучуков В чистом виде натуральный каучук практически не используется из-за его поведения в низких и повышенных температурах. А вот вулканизированный натуральный каучук чаще всего служит сырьем для производства резины и всевозможных изделий из нее. В первую очередь, именно шинная промышленность нуждается в каучуке природного происхождения. Из него производят летние и зимние шины, а также шины для велосипедов, автомобилей, тракторов, специальной техники. Многие изделия, которые повседневно применяются в домашнем хозяйстве, изготовлены из данного вида каучука. К таким изделиям можно отнести канцелярские принадлежности, игрушки, некоторую мебель, контрацептивы, обувь, ткань и одежду. Так как каучук не растворяется в воде, слабых кислотах и щелочах, он активно используется для изготовления перчаток. Выпускают латексные перчатки для различных целей – бытовых, строительных и медицинских. 19 слайд Производство каучука Эксперты ResearchandMarkets представили отчет о состоянии мировой индустрии натурального каучука. По их оценкам, объемы производства натурального каучука за 2016 г. выросли на 1,8% до 12,4 млн. т, а объемы потребления этого сырья возросли на 3,8% до 12,6 млн. т. На сегодняшний день региональная структура поставок и спроса на натуральный каучук сохраняется неравномерной. Таиланд, Индонезия, Малайзия, Индия, Вьетнам и Китай – шесть ведущих мировых поставщиков натурального каучука. В 2016 производством натурального каучука занимались 29 стран. При этом на лидеров – Таиланд и Индонезию – приходилось 58%. Следом расположились Вьетнам, Индия и Китай. Мировой рынок натурального и синтетического каучуков, 2009-2011 годы Несмотря на периодически возникающую экономическую и природную нестабильность, мировое производство каучуков продолжает расти. Основным поставщиком НК на мировой рынок остается Азия, на ее долю приходится более 90% от объемов производства в мире. 20 слайд Синтетический каучук Мировое производство СК за последние 2 года выросло на 10% и превысило в 2011 г. 15 млн. т. Крупнейшими поставщиками данного продукта остаются страны Северной Америки и Евросоюза, свой вклад в мировые объемы вносит и Россия. Среди основных видов синтетических каучуков лидирующие позиции традиционно удерживают бутадиен-стирольный и бутадиеновый каучуки, их доля в суммарном мировом производстве в 2011 г. достигла 60%. При этом за последние несколько лет соотношение между основными видами СК остаются практически неизменными. 21 слайд Российские реалии Согласно данным ассоциации “Синтезкаучук”, суммарный объем производства синтетического каучука в России за последний год вырос на 5,9% и достиг 1,25 млн. т. Из 9 предприятий отрасли 5 нарастили объемы выпуска каучука, наиболее высокие темпы были отмечены в ОАО “Омский каучук” и ОАО “Ефремовский завод СК”. Остальные производители, среди которых ОАО “Воронежсинтезкаучук”, ОАО “Синтез-Каучук”, ОАО “Стерлитамакский НХЗ”, ОАО “Казанский завод СК”, в 2011 г. снизили объемы производства. Росту объемов производства способствовал высокий спрос на данный продукт не только со стороны внутреннего, но и внешнего рынка. 22 слайд Использованная литература 1. Физические свойства натурального каучука [Электронный ресурс] : Физические свойства натурального каучука // Справочно-поисковая система «Большая Энциклопедия Нефти Газа», – Режим доступа: http://www. ngpedia. ru/ 2. Хомченко, по химии для поступающих в вузы / . – Москва : Новая волна» – Изд. 2-ое, 2002. – 480 с. 3. Применение натурального каучука [Электронный ресурс] : Применение с натурального каучука // Справочно-поисковая система «Горная энциклопедия», – Режим доступа: http://www. mining-enc. Ru/ 4. Физические свойства синтетического каучука [Электронный ресурс] : Физические свойства синтетического каучука // Справочно-поисковая система «Большая Энциклопедия Нефти Газа», – Режим доступа: http://www. ngpedia. ru/ 5. Глинка Н. Л. Общая химия: Учебное пособие для вузов. — 23-е изд., стереотипное. / Под ред. В. А. Рабиновича. — Л.: Химия, 1984. — 704 с. ил. |