Выбор измельчающих машин в зависимости от структуры материала и требуемой дисперсности. вопрос 9 ЗТЛ СРС 183(1). Кфу им. В. И. Вернадского

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

ФГАОУ ВО “КФУ им. В. И. Вернадского” Институт биохимических технологий, экологии и фармации Кафедра фармации Тема: Выбор измельчающих машин в зависимости от структуры материала и требуемой дисперсности. Особенности измельчения материалов с клеточной структурой. Предварительная обработка материала перед измельчением. Назначение и использование измельчения в фармацевтической технологии. Измельчение - процесс механического деления твердых тел на части. В результате измельчения увеличивается поверхность измельчаемых материалов, что позволяет значительно ускорить растворение, химические взаимодействие, выделение БАВ из материала, ускоряет тепловую обработку, экстрагирование. Виды и особенности измельчения В зависимости от размера кусков исходного материала и конечного продукта различают 2 типа измельчения: размол (порошкование) и дробление. Размеры частиц при измельчении

Крупное, среднее и мелкое дробления осуществляют в дробилках сухим способом, а тонкое и коллоидное измельчение – сухим и мокрым способом. При мокром дроблении уменьшается пылеобразование и получаются частицы более однородные по размерам и облегчается выгрузка материала. Дробление материалов осуществляется раздавливанием, истиранием, ударом, раскалыванием, распиливанием, разрезанием, разламыванием. Для достижения оптимальной степени измельчения процесс осуществляют постадийно на последовательно соединенных дробильно-рамольных машинах. Изрезывающие машины применяют для измельчения растительного материала. Раздавливающие применяют при крупном и среднем измельчениях, истирание – при тонком измельчении.

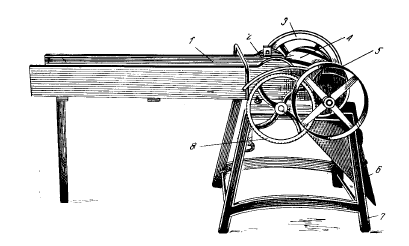

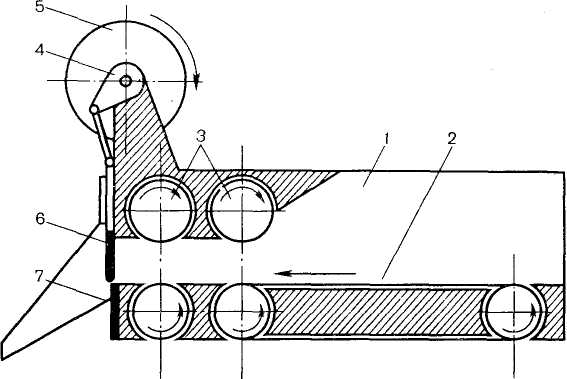

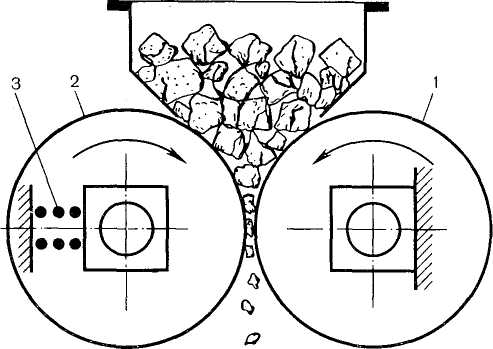

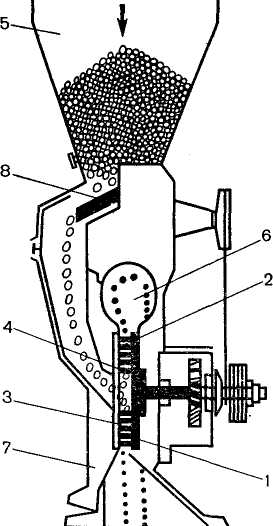

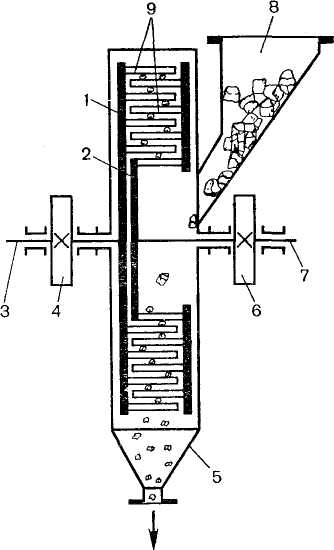

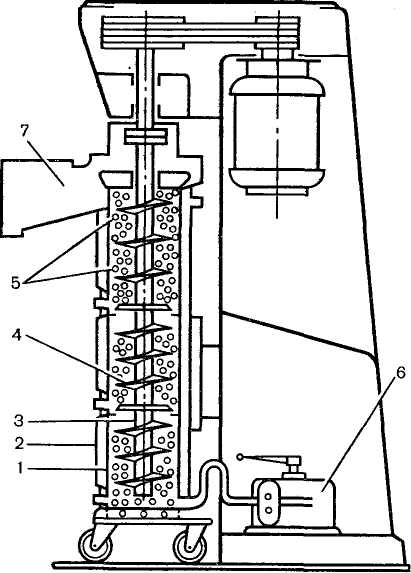

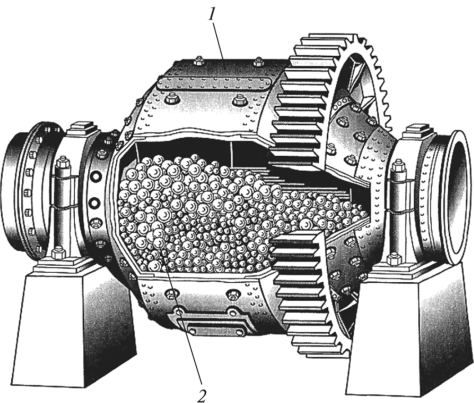

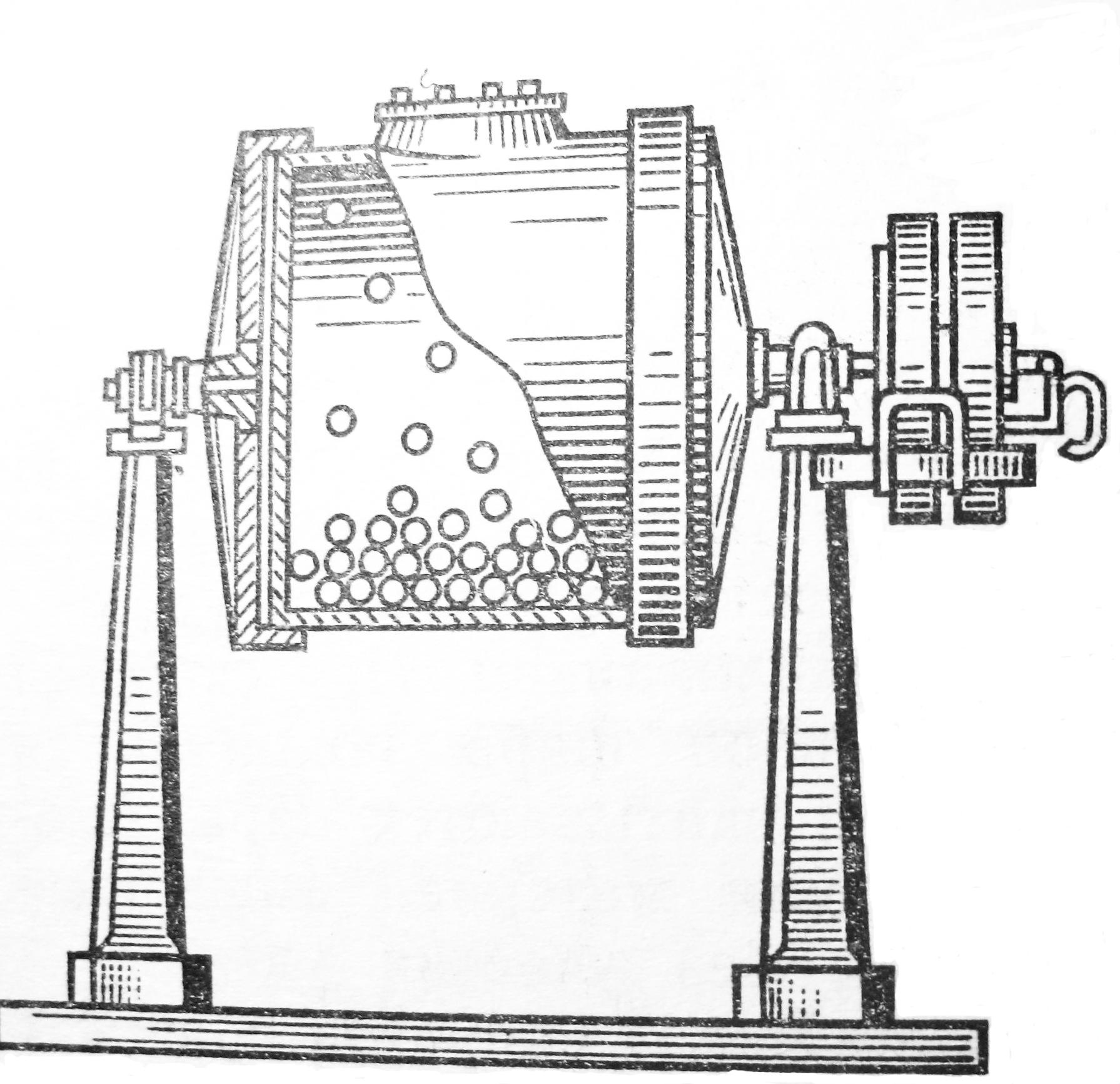

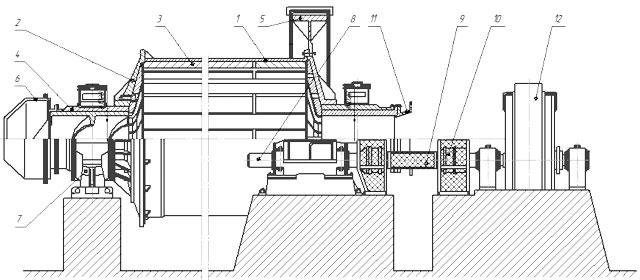

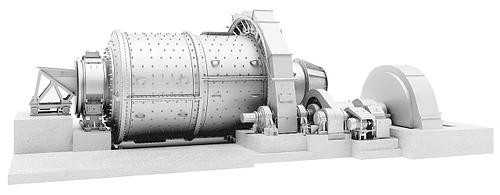

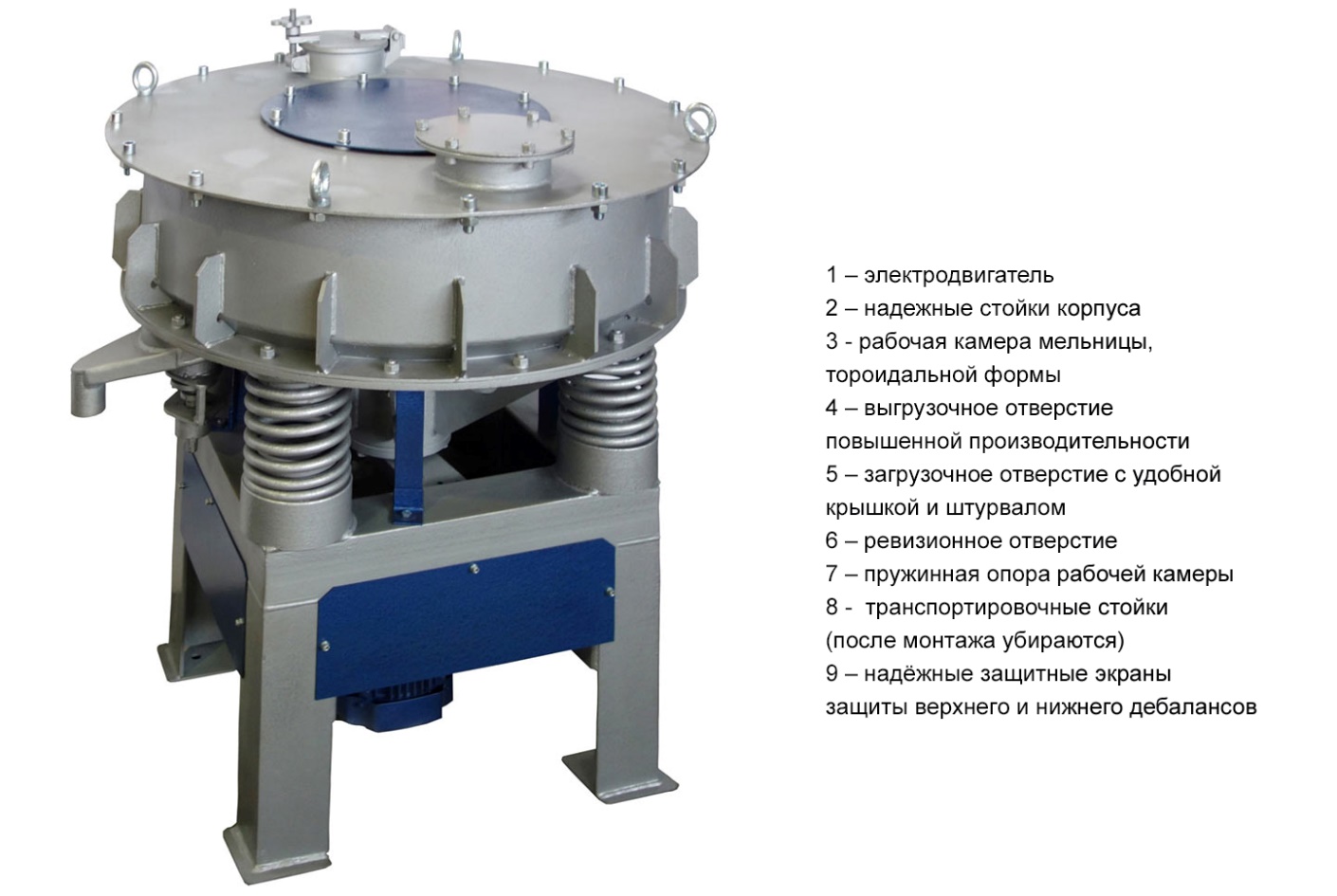

Измельчение осуществляется по двум основным схемам – в открытом или замкнутом циклах. Если измельчение проводят по первой схеме, то материал проходит через мельницу только один раз. При работе в замкнутом цикле основная часть материала проходит через мельницу многократно, т.е. материал с размерами частиц больше допустимого возвращается на повторное измельчение. Машины для измельчения (дробления и размола) подразделяются на дробилки и мельницы. В технике мельницами называют машины для тонкого и сверхтонкого помолов, дробилками машины для крупного, среднего и мелкого измельчений. Машины для среднего (5-25 мм) и мелкого (1-5 мм) измельчения Изрезывающие машины. ДЛЯ ЛРС, которое изрезывается до paзмepa частиц 2—8 мм (для получения сборов или производства экстракционных препаратов) Состоит из ножа или системы ножей, совершающих возвратно-поступательные или вращательные движение. В некоторых случаях машина имеет две системы ножей. Один нож в этих системах двигается, другие смонтированы неподвижно. Траво- и корнерезки. В зависимости от строения ножей различают траворезки дисковые и барабанные. В дисковых траворезках ножи имеют изогнутое лезвие и насажены на спицы рабочего колеса, в барабанных ножи помещаются на боковой поверхности барабана, вращающегося вокруг своей оси.  Рис.1 Барабанная соломорезка Для измельчения плотных частей растений применяются корнерезки. Отличительной их особенностью является наличие гильотинных ножей. Растительное сырье подается с помощью транспортера, представляющего собой брезентовую ленту или металлическую сетку, натянутую на два валика, из которых один совершает вращательное движение, обеспечивающее перемещение ленты. Транспортер помещается в глубоком лотке для создания направления движения материала. Прессующие и направляющие валики с рифленой поверхностью, которых бывает две или три пары, вращающиеся навстречу друг другу, создают компактный слой материала и продвигают его на определенную длину. Электродвигатель приводит во вращение маховик кривошипного вала. Кривошипом приводится в движение гильотинный нож, совершающий возвратно- поступательное движение; растительное сырье подается между нижним неподвижным и верхним падающим ножом, разрезается на куски определенной регулируемой величины.  Рис.2 Схема корнерезки с гильотинными ножами Раздавливающие машины. Валковая дробилка состоит из двух параллельных цилиндрических валков, которые, вращаясь навстречу друг другу, измельчают материал главным образом путем раздавливания. Валки размещены на подшипниках в корпусе, причем валок вращается в неподвижно установленных, а валок — в скользящих подшипниках, которые удерживаются в заданном положения (в зависимости от требуемой ширины зазора) с помощью пружины. При попадании в дробилку куска материала чрезмерной твердости пружины ее сжимаются, подвижный валок отходит от неподвижного и кусок выпадает из дробилки, при этом устраняется возможность ее поломки. Наибольший размер кусков измельчаемого в валковой дробилке материала зависит от диаметра валков и зазора между ними. Для того чтобы куски измельчаемого материала вследствие трения втягивались между гладкими валками, их диаметр должен быть приблизительно в 20 раз больше диаметра максимального куска измельчаемого материала. Поэтому гладкие валки применяются только для среднего и мелкого измельчения. Для хрупких материалов (соли и др.) применяют зубчатые валковые дробилки, которые измельчают их раскалыванием и частично раздавливанием  Рис.3 Валковая дробилка Ударно-центробежные мельницы. Дисмембратор и дезинтегратор. Рабочими частями дисмембратора являются диски: вращающийся — со скоростью до 3000 об/мин и неподвижный. Роль последнего выполняет внутренняя стенка корпуса. На внутренней поверхности дисков укреплены по концентрическим окружностям пальцы. При этом диски поставлены один против другого так, что пальцы вращающегося диска входят в свободное пространство между пальцами неподвижного диска. Число пальцев в концентрических окружностях увеличивается по направлению от центра к периферии. Материал, подлежащий измельчению, через загрузочный бункер поступает в центр дисмембратора, в зону между вращающимися и неподвижными пальцами, где и происходит его измельчение. Под действием центробежной силы частицы перемещаются от центра к периферии рабочего органа дисмембратора, многократно ударяются о пальцы, поверхность дисков, испытывают взаимные удары и разрушаются. Измельченные частицы отбрасываются в улитку, откуда, ударяясь о корпус дисмембратора и вращающийся диск, падают вниз и выводятся из машины. Для предотвращения попадания в зоны измельчения механических предметов исходное сырье проходит предварительно через магнитный сепаратор, который устанавливается в нижней части бункера. К дисмембраторам относится мельница «Эксцельсиор». Рабочей частью являются 2 диска, один из которых вращается, а другой неподвижен. На поверхности обоих дисков рядами расположены зубья. Измельчение материала в этой мельнице происходит не только за счет удара, но и за счет разрывания, истирания. Дезинтегратор конструктивно отличается от дисмембратора тем, что его рабочие части состоят из двух входящих друг в друга, вращающихся со скоростью до 1200 об/мин в противоположном направлении дисков и с пальцами. Каждый диск (ротор) закреплен на отдельных валах и, которые приводятся во вращение от индивидуальных электродвигателей через шкивы. Материал подается в машину сбоку через воронку вдоль оси дисков, отбрасывается к периферии, подхватывается пальцами и, подвергаясь многочисленным ударам, измельчается и удаляется через разгрузочную воронку в нижней части корпуса.  Рис.4 Дисмембратор  Рис.5 Дезинтегратор  Рис.6 Мельница «Эксцельсиор» Машины для тонкого измельчения Барабанные мельницы. В зависимости от вида мелющих тел различают шаровые и стержневые мельницы. Шаровые мельницы. Пустотелый вращающийся барабан, в который через люк с плотно прижатой к барабану специальной скобой-крышкой загружают измельчаемый материал и мелющие тела — стальные шары диаметром от 25 до 150 мм на 40—45% объема барабана). Наилучший эффект измельчения в шаровых мельницах достигается, когда скорость вращения (число оборотов барабана) является оптимальной и соответствует определенному режиму ее работы. В этот период на шар, находящийся во вращающейся мельнице действует центробежная сила и вес шара Материал в процессе соударения с шарами измельчается в основном ударом, а также истиранием и раздавливанием. При скорости вращения меньше оптимальной шары поднимаются на незначительную высоту и скатываются параллельными слоями вниз, измельчая материал лишь раздавливанием и истиранием, без участия удара. Значительное увеличение числа оборотов приводит к тому, что центробежная сила становится настолько большой, что прекращает падение шаров, которые вращаются вместе с барабаном, не производя измельчения. К недостаткам относится неоднородность конечного продукта (гранулометрического состава). Это требует проведения дополнительных операций — просеивания и измельчения. Получение продукта однородного гранулометрического состава после однократного измельчения обеспечивает вертикальная шаровая мельница. Она представляет собой вертикальный цилиндрический сосуд с рубашкой для водяного охлаждения или нагрева. В цилиндре размещен ротор, состоящий из вала с насаженными на него дисками. Цилиндр заполнен шариками диаметром 0,8—2 мм из базальта или кварцевого стекла. Измельчаемый продукт с помощью насоса подается через нижнее отверстие в цилиндре. При вращении ротора твердые частицы материала измельчаются в результате трения о мелющие тела и друг о друга. Готовый продукт выходит через патрубок в верхней части цилиндра. Небольшие размеры мелющих тел и их большое количество обусловливают высокую эффективность измельчения, степень которого зависит от времени пребывания продукта в мельнице и регулируется изменением скорости подачи материала в цилиндр.   Рис.7 Шаровые мельницы Стержневые мельницы. По конструкции эти мельницы близки к шаровым, но отличаются формой мелющих тел. Они имеют короткий барабан, в который вместе с материалом, подлежащим измельчению, загружают стальные стержни диаметром 40—100 мм и длиной на 25—50 мм меньше длины барабана. При небольшом числе оборотов барабана (12—30 об/мин) стержни не падают, а перекатываются в нем, измельчая материал раздавливанием, ударом и истиранием. При этом стержни соприкасаются с материалом во многих точках и в первую очередь дробят крупные его частицы, защищая от переизмельчения мелкие. Поэтому продукт в стержневой мельнице получается более равномерной крупности, чем в шаровой.  Рис.8 Схема мельницы стержневой МСЦ  Рис.9 Мельница стержневая МСЦ Для сверхтонкого измельчения Вибрационные мельницы Цилиндрический корпус мельницы примерно на 80% объема заполнен мелющими телами — шарами, иногда стержнями. Внутри корпуса установлен вибратор. Это вал с дебалансом или эксцентриковый механизм, который при работе мельницы совершает 1500— 3000 колебаний в минуту при амплитуде 2—4 мм. При этом мелющие тела и измельчаемый материал приводятся в интенсивное движение. Частицы материала, вибрируя во взвешенном слое, измельчаются под действием частых соударений с мелющими телами и истираются. Для предотвращения вибрации пола корпус мельницы установлен на пружинах Мельницы могут измельчать как сухие, так и влажные продукты. В вибрационных мельницах весьма быстро достигается высокая дисперсность и большая однородность размеров частиц измельчаемого продукта. Недостатком их является низкая производительность, быстрый износ мелющих тел.  Рис.10 Вибромельница Струйные мельницы. Измельчение материала происходит в струе энергоносителя (воздух, инертный газ, перегретый пар), подаваемого в мельницу со скоростью, достигающей нескольких сотен метров в секунду. В струйной мельнице с плоской помольной камерой энергоноситель из распределительного коллектора, через сопла отдельными струями поступает в помольно-разделительную камеру. Оси сопел расположены под некоторым углом относительно соответствующих радиусов камеры, вследствие чего струи газа внутри камеры пересекаются. Материал на измельчение подается инжектором (струйный компрессор) через штуцер, увлекается струями газа, получает усконение и измельчается под действием многократных соударений и частично истиранием частиц в точках пересечения струй. Так как струи энергоносителя входят в зону измельчения под некоторым углом, вся масса пылегазовой смеси приобретает вращательное движение в направлении струй. В результате такого движения частицы оказываются в поле центробежных сил и разделяются на фракции. При этом более крупные сосредоточиваются в периферийной части зоны измельчения, а мелкие оттесняются к центру. Измельчившись до определенных размеров (1—6 мкм), частицы вместе с нисходящим газовым потоком, непрерывно вращаясь, вытекают из зоны измельчения в корпус циклона-осадителя, осаждаются на его внутренней поверхности и удаляются в приемник. Наиболее мелкие частицы, содержание которых 5—10 % увлекаются восходящим потоком отработанного воздуха, уносятся через штуцер и улавливаются в дополнительных циклонах или матерчатых фильтрах. Метод измельчения материалов в струйных мельницах имеет ряд существенных преимуществ по сравнению с другими, так как позволяет сочетать измельчение и классификацию с сушкой, смешиванием и другими технологическими процессами. К достоинствам метода относится: возможность получения продукта, с очень высокой степенью измельчения; при измельчении элементы мельницы практически не изнашиваются (отсутствуют вращающиеся детали и мелющие тела) и, следовательно, не вносят примеси в готовый продукт; материал в процессе измельчения не изменяет своей начальной температуры, что позволяет перерабатывать термолабильные вещества. Недостатком струйных мельниц является большой расход энергоносителя и, следовательно, высокая энергоемкость процессов, необходимость равномерной подачи материала и поддерживания постоянного аэродинамического режима работы.  Рис.11 Струйная мельница Перед измельчением сырья, его необходимо подготовить. Качество растительного сырья существенно влияет на дальнейший технологический процесс переработки. Поэтому при выращивании и хранении сельскохозяйственной продукции необходимо обратить особое внимание на следующие факторы: содержание действующего вещества, содержание примесей соблюдение технологии получения сырья удаление пыли; сушка, соблюдение микробиологической стабильности. При хранении и предварительной обработке сырья необходимо соблюсти следующие важные принципы: Автоматизация погрузочно-разгрузочных работ. Обеспечение необходимой емкости хранения, зависящей от логистической модели. Обычно склад должен вмещать сырье из расчета 1,5 года производства. Надлежащие условия хранения: достаточная вентиляция, защита от влаги, вредителей (грызунов, моли). Обеспечение вопросов безопасного хранения: устранение рисков самовозгорания и взрыва пыли. Метод предварительной механической обработки сырья должен быть специально подобран с учетом дальнейшего эффективного технологического процесса и метода извлечения / экстракции. Концепция технологии производства всегда разрабатывается на основе анализа состава входного растительного сырья. Наиболее важными показателями являются: концентрация активного вещества, состав и концентрация примесей. После определения вышеперечисленных показателей, сырье стандартизуют и приступают к очистке. Очистка сырья - одна из самых трудоемких операций в технологическом процессе консервирования пищевых продуктов. Перед измельчением растительное сырье необходимо очистить от земли, пыли и других посторонних примесей. Если измельчаются хрупкие растительные материалы, их необходимо сначала увлажнить (на пример, листья). Увлажняют водой в хорошо закрывающихся сосудах, ящиках. После увлажнения листья легко разрезываются и не образуют крошку. Твердые корни перед измельчением также размягчают с помощью воды. После измельчения сырье необходимо сразу высушить, так как при хранении во влажном состоянии оно может быстро заплесневеть и потерять свои лекарственные качества. При очистке удаляют несъедобные части сырья - плодоножки плодов, чашелистики ягод, гребни винограда, семенные камеры, кожицу некоторых видов сырья, чешую и внутренность рыб, кости мясных туш. Многие из этих операций механизированы. Существуют, например, чешуесъемные и рыборазделочные машины, машины для срезания зерен с кукурузных початков, удаления цедры с цитрусовых плодов и т. д. Однако на этих процессах часто применяют и ручной труд. Многие виды плодового и овощного сырья поддаются химической очистке от кожицы. С этой целью плоды обрабатывают в горячих растворах каустической соды различной концентрации. При воздействии горячей щелочи происходит гидролиз протопектина, с помощью которого кожица держится на поверхности плода, образуется растворимый пектин, молекула его под действием щелочи претерпевает дальнейшие изменения: омыление, образование натриевых солей пектиновых кислот, метилового спирта, дальнейшую деградацию полимера галактурановых кислот. То же происходит и с клетками самой кожицы. В результате кожица отделяется от мякоти плодов и легко смывается струями воды при последующем душевании. Для щелочной очистки персиков используют 2-3%-ный кипящий раствор каустической соды, в котором плоды выдерживают в течение 1,5 мин. Корнеплоды обрабатывают 2,5-3%-ным раствором каустической соды при температуре 80-90°С в течение 3 мин. После щелочной очистки корнеплоды отмывают от кожицы и щелочи в карборундовых моечных машинах со снятой абразивной поверхностью. Технологический эффект достигается благодаря трению вращающихся на подвижном дне корнеплодов. Есть и другие варианты щелочной очистки моркови, согласно которым морковь обрабатывается более крепким - 5-3%-ным раствором каустической соды при температуре 95-100°С, после чего промывается в барабанной моечной машине водой, подаваемой под давлением 0,8-1 МПа. Используют для снятия кожицы с корнеплодов и терочные устройства с абразивной поверхностью, а также паровую обработку под давлением 0,2-0,3 МПа в течение 10-30 с. При выходе из зоны повышенного давления наружу в результате самоиспарения влаги в подкожном слое кожура разрывается, а затем легко отделяется в моечно-очистительной машине под действием вращающихся щеток и струй воды. Плодоножки можно отделить от плодов и ягод на вращающихся навстречу друг другу обрезиненных валиках. Диаметр валиков и зазор между ними можно подобрать так, чтобы обеспечить захват и отрыв плодоножек без повреждения плода. Для удаления косточек из вишни, черешни, слив, абрикосов существуют машины, в которых находящиеся в специальных гнездах плоды попадают под стержни-пуансоны, совершающие возвратно-поступательное движение и выбивающие косточки из плодов. |