ЦМТС. Классификация оборудования

Скачать 177.5 Kb. Скачать 177.5 Kb.

|

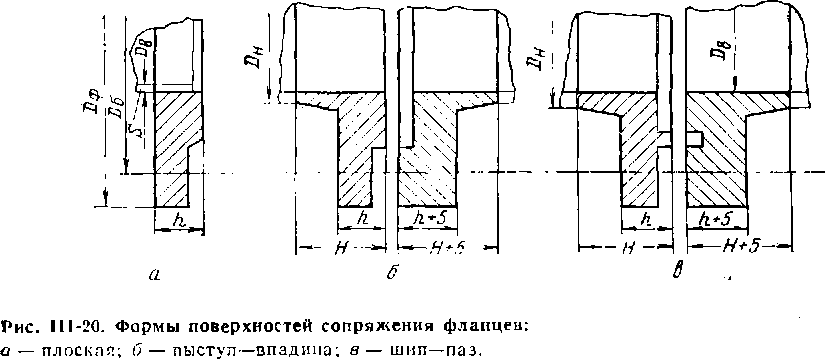

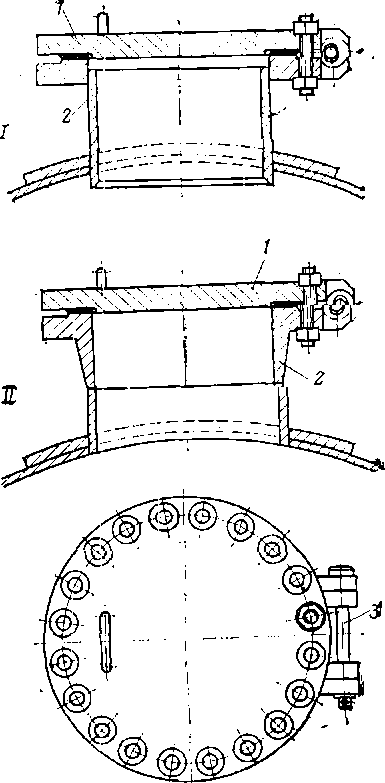

няются на аппараты емкостью менее 25 л, у которых произведение емкости (в л) на давление (в МН/м2) не превышает 20.КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ На нефтеперерабатывающих заводах осуществляется большое число разнообразных процессов, предназначенных для получения из исходного сырья (нефти или газа) целевых продуктов: бензина, керосина, дизельного топлива, масла, парафина, битумов, нафтеновых кислот, сульфокислот, деэмульгаторов, кокса, сажи и др., Е1ключая сырье для химической промышленности. Такими процессами являются: транспортирование газов, жидкостей и твердых материалов; нагревание, охлаждение, перемешивание и сушка веществ; разделение жидких и газовых неоднородных смесей; измельчение и классификация твердых материалов и другие физические и физико-химические процессы. В последние годы в нефтеперерабатывающей промышленности все больший объем занимают химические процессы как основа глубокой переработки нефтяного сырья. Однотипные физические, физико-химические и химические процессы характеризуются общими закономерностями и в различных производствах осуществляются в машинах и аппаратах, работающих по одному принципу. Общие для различных производств нефтепереработки процессы в зависимости от основных законов, определяющих их, подразделяют на: гидромеханические процессы (перемещение жидкостей и газов, разделение жидких и газовых неоднородных систем, перемешивание жидкостей); тепловые процессы (нагревание, охлаждение, выпаривание, конденсация); массообменные процессы (они объединены законами массо-передачи и включают перегонку, ректификацию, абсорбцию, адсорбцию, экстракцию, кристаллизацию и сушку); механические процессы (измельчение, транспортирование, сортировка и смешение твердых веществ); 5) химические процессы (они объединены законами химиче- ской кинетики и включают разнообразные химические реакции). Все названные процессы осуществляются в соответствующих аппаратах и машинах, конструкция которых определяется наиболее целесообразным способом и конкретными условиями осуществления данного процесса. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ Технологический расчет необходим для определения основных размеров оборудования, обеспечивающих оптимальный режим работы его. Для этого определяют массовые потоки перерабатываемых материалов, энергетические затраты, необходимые для осуществления процесса. Путем анализа кинетических закономерностей находят такие оптимальные условия процесса, при которых размеры оборудования минимальны. Например, при проектировании теплообменных аппаратов можно при различных размерах поверхностей теплообмена обеспечить равное количество передаваемого тепла за счет соответствующих скоростей движения теп-лообменивающихся сред. Чем больше эти скорости, тем меньше требуемая поверхность теплообмена, но тем выше затраты энергии на преодоление гидравлических сопротивлений, вызванных увеличением скорости. Поэтому при проектировании производится расчет нескольких вариантов, чтобы был возможен выбор наиболее эффективных условий работы при наименьших затратах. Технологический расчет оборудования проводят в определенной последовательности. Сначала на основе законов сохранения массы и энергии составляют материальный и энергетический балансы. Из закона сохранения массы выводится уравнение материального баланса: 2 G„= J Ос + 2 0н.п (1.1) где GB— масса исходных (начальных) материалов; Glt—масса конечных продуктов; GB. в — масса необратимых потерь вещества. Материальный баланс для непрерывных процессов составляется-на единицу времени, а для периодических процессов — на одну операцию. Соответственно из закона сохранения энергии следует уравнение энергетического (теплового) баланса: 2<2н=2<2к+2<2п (1.2> где 2QB — вводимое (начальное) тепло; 2Q„— тепло, уходящее из аппарата с продуктами (конечное); 2Qh — потери тепла в окружающую среду. Вводимое тепло включает тепло, вносимое с исходными веществами, тепло, подводимое извне, и тепловой эффект физических: или химических превращений. Тепловой эффект является положительной величиной, если процесс сопровождается выделением тепла, и отрицательной — если в ходе процесса тепло поглощается. Материальный и тепловой балансы для удобства составляют в виде схем или таблиц, где указывают все статьи поступления и расхода. В случае сложных аппаратов материальный и энергетический балансы составляют для отдельных частей (участков) аппарата. После составления материального и энергетического (теплового) балансов определяют движущую силу и скорость процесса, протекающего в аппарате, чтобы определить основные, определяющие размеры последнего. Известно, что всякий процесс протекает до тех пор, пока система не придет в состояние равновесия. Например, при контакте двух тел с разными температурами процесс завершится тогда, когда температура обоих тел станет одинаковой, т. е. наступит состояние равновесия. Разность температур теплообменивающихся тел является движущей силой процесса теплообмена. Чем больше эта разность, т. е. чем больше отличается состояние системы от условий, соответствующих равновесным, тем интенсивнее протекает процесс. Таким образом, степень отличия системы от равновесной представляет собой движущую силу процесса. МЕХАНИЧЕСКИЙ РАСЧЕТ Процессы, для которых проектируется оборудование нефтеперерабатывающих заводов, отличаются чрезвычайным разнообразием параметров. Основными эксплуатационными параметрами являются температура, давление и физико-химические свойства среды. Для технологического оборудования характерен непосредственный контакт со средами, поэтому при широком интервале, параметров работы оборудования часто проявляется сильное агрессивное воздействие среды, зависящее от ее физического состояния и химических свойств. Оборудование должно быть надежным и безопасным в эксплуатации. Такие условия, как высокая производительность, повышенные взрыво- и пожароопасность среды, продолжительная непрерывная работа обусловили дополнительные требования к конструкции оборудования нефтеперерабатывающих заводов. Оборудование считается надежным, если оно полностью соответствует технологическому назначению в пределах заданных параметров работы, если исключена возможность нарушения целостности и рабочей пригодности всей конструкции, ее узлов и деталей и, следовательно, возможность аварий. Автоматическое регулирование и поддержание заданного режима технологического процесса, которое осуществляется в настоящее время повсеместно, в сочетании с разнообразными частными решениями (например, установка предохранительных клапанов, систем сигнализации и др.) обеспечивает работу оборудования в строго определенных пределах параметров. Поэтому надежность оборудования обусловлена прежде всего его конструкцией и уходом за ним в процессе эксплуатации. Надежность конструкции обеспечивается механическим расчетом, т. е. расчетом на прочность оборудования в целом, его узлов и деталей. Для изготовления оборудования выбирают такие конструкционные материалы, свойства которых на протяжении установленного срока непрерывной эксплуатации не ухудшаются по сравнению с допускаемыми для каждого конкретного случая нормами. Конструкция должна обеспечить наибольшую долговечность оборудования — продолжительность сохранения минимально допустимой надежности в условиях эксплуатации и принятой системы обслуживания (ухода и ремонтов). Однако при увеличении долговечности конструктивным путем (за счет увеличения толщины стенки аппарата, диаметра вала машины и т. д.) или путем применения высококачественных конструкционных материалов повы- шается стоимость оборудования, а это не всегда целесообразно. Следует помнить, что быстрое совершенствование технологических процессов в нефтепереработке требует частого переоснащения технологических установок и целых комплексов. И тогда оборудование списывается не из-за потери надежности, а вследствие технологической, а иногда и конструктивной отсталости (вследствие освоения промышленностью новой ■ технологии процесса, новых конструкционных материалов и др.). Поэтому при установлении проектной долговечности следует исходить из перспективности технологического и конструктивного решения каждого вида оборудования. Конструкция оборудования должна быть технологичной в изготовлении, удобной для транспортировки, монтажа и ремонта. Она должна быть максимально экономичной, что определяется прежде всего минимальным расходом конструкционных материалов, особенно дефицитных, дорогостоящих. Только правильно проведенный расчет на прочность или жесткость может удовлетворить все требования, предъявляемые к конструкции оборудования. После определения всех конструктивных размеров аппарата или машины составляют рабочие чертежи, по которым на машиностроительном заводе изготовляют данное оборудование. Несмотря на многообразие процессов и видов оборудования нефтеперерабатывающей промышленности, за последние годы проведена большая работа по унификации ряда аппаратов и машин, а также узлов и деталей к ним. Это значительно облегчило их проектирование и изготовление и повысило эффективность использования. ОСНОВНЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ НЕФТЕЗАВОДСКОГО ОБОРУДОВАНИЯ Исходя из условий, в которых работает различное оборудование нефтеперерабатывающих заводов, к конструкционным материалам, применяемым для его изготовления, могут предъявляться следующие основные требования: высокая механическая прочность, высокая коррозионная стойкость, жаростойкость, жаропрочность, стойкость к высоким и низким температурам, знакопеременным нагрузкам и др. Аппаратуру для нефтеперерабатывающих заводов изготовляют главным образом сваркой; исключение составляют кованые аппараты, работающие при очень высоких давлениях. Поэтому применяемый конструкционный материал должен обладать хорошей свариваемостью. Основным конструкционным материалом для нефтеаппаратуры являются стали, поставляемые в виде листового и сортового проката, труб, поковок или отливок. Применяют также чугун и цветные металлы. Неметаллические материалы, в том числе полимерные, в качестве конструкционных применяют редко; они служат в основном для облицовки или футеровки оборудования и отдельных узлов и деталей. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ОБОРУДОВАНИЯ,ИХ РАСЧЕТ Оборудование нефтеперерабатывающих заводов в основном представляет собой аппараты для осуществления одного или одновременно нескольких процессов, в ходе которых перерабатывается то или иное вещество. Исключение составляют емкости, служащие только для хранения веществ. Учитывая необходимость комплектации обечаек днищами и другими деталями, на которые имеются нормали, при конструировании диаметр их необходимо привести в соответствие с установленным ГОСТ рядом внутренних базовых диаметров цилиндрических обечаек. Для стальных обечаек в ГОСТ рекомендуются следующие диаметры: от 200 до 400 мм через каждые 50 мм, от 500 до 1200 мм через 100 мм, от 1400 до 4000 мм через 200 мм, от 4500 до 6000 мм через 500 мм, 6400 мм, от 7000 до 12 000 мм через 1000 мм, от 12 ООО до 20 000 мм через 2000 мм. Расчетная длина обечайки обычно приводится в соответствие с размерами листового материала для возможно более рационального его раскроя. Цилиндрическая форма придается обечайке путем вальцовки и последующей калибровки (технологической правки). Точность изготовления контролируется допускаемыми отклонениями на длину окружности разверток и смещение кромок в сварных швах обечаек. Эти данные имеются в специальной литературе. Например, для углеродистой стали толщиной s = 20 мм допуск на длину окружности развертки не превышает ±7 мм; для всех толщин смещение кромок в продольном шве не должно превышать 0,1 s, но не выше 4 мм, в кольцевых швах — 0,25 s, но не выше 6 мм. Для легированных сталей требования к отклонениям несколько строже. На стальные цилиндрические обечайки установлены допуски также по прямолинейности оси и овальности цилиндра. Отклонение от прямолинейности не должно превышать 0,2% от длины, но не выше 30 мм при любой длине обечайки. Для аппаратов, работающих под внутренним давлением, допускается овальность до 0,01 D, но не более 20 мм; для вакуумных аппаратов—до 0,005 D, но не более 20 мм (D— наружный диаметр обечайки). Большинство аппаратов нефтеперерабатывающих заводов изготовляют в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором СССР (Государственным комитетом по надзору за безопасным ведением работ в промышленности и горному надзору). Этими правилами установлены основные положения по устройству, конструированию, изготовлению, испытанию и  езопасной эксплуатации аппаратов, работающих под давлением выше 0,07 МН/м2, а также сосудов для хранения и транспортирования сжиженных газов, давление паров которых при темпе ратуре 50 °С превышает 0,07 МН/м2 езопасной эксплуатации аппаратов, работающих под давлением выше 0,07 МН/м2, а также сосудов для хранения и транспортирования сжиженных газов, давление паров которых при темпе ратуре 50 °С превышает 0,07 МН/м2 Рис. III.-1. Плавный переход от толстого листа к тонкому в сварном стыке: а —с односторонним скосом; б — с двухсторонним скосом.  К конструкции аппарата предъявляются, в частности, следующие требования доступ внутрь аппарата для периодического осмотра; преимущественно стыковые сварные швы; плавный переход в сварном стыке от толстого листа к тонкому, если разность толщин соединяемых листов более 5 мм или более 30% от толщины тонкого листа (рис. III-1); отсутствие люков и штуцеров на продольных сварных швах; смещение по отношению друг к другу продольных швов в К конструкции аппарата предъявляются, в частности, следующие требования доступ внутрь аппарата для периодического осмотра; преимущественно стыковые сварные швы; плавный переход в сварном стыке от толстого листа к тонкому, если разность толщин соединяемых листов более 5 мм или более 30% от толщины тонкого листа (рис. III-1); отсутствие люков и штуцеров на продольных сварных швах; смещение по отношению друг к другу продольных швов в соседних обечайках корпуса на величину, не меньшую, чем трехкратная толщина листа, но не менее 100 мм, и др. ГАБАРИТНОСТЬ При проектировании крупных корпусов необходимо с самого начала согласовать их габариты с условиями доставки готового аппарата на монтажную площадку. Различают габаритное и негабаритное оборудование. Под габаритным понимается такое оборудование, размеры которого не выходят за пределы габаритов железнодорожного подвижного состава, установленных ГОСТ.. Такое оборудование можно перевозить по железной дороге без всяких ограничений. Негабаритное оборудование делится на следующие категории: 1) оборудование, которое можно перевозить по железной дороге только при соблюдении определенных, согласованных с руководством железных дорог, условий и мероприятий; 2) оборудование, которое можно перевозить по существующим шоссейным или водным путям; 3) оборудование, которое невозможно перевозить любым видом транспорта. Очертания и габариты оборудования для различных способов перевозки имеются в специальных справочных пособиях соответствующих ведомств. Если условия перевозки не позволяют изготовить оборудование в полностью собранном виде, то конструкция должна позволять изготовление его из отдельных узлов и деталей, соединяемых посредственно на монтажной площадке. Например, аппарат, являющийся габаритным по диаметру, но по длине выходящий за пределы габаритов подвижного состава, должен перевозиться по железной дороге частями максимально допустимой длины. УКРЕПЛЕНИЕ ВЫРЕЗОВ В СТЕНКАХ АППАРАТОВ Каждый аппарат соединяется с другими аппаратами или с трубопроводами посредством штуцеров. Доступ внутрь аппарата осуществляется через специальные люки и лазы.  Для установки штуцеров и люков в корпусах аппаратов (на обечайке или в днищах) вырезают отверстия. Эти отверстия ослабляют стенки аппаратов: во-первых, уменьшается площадь сечения аппарата по оси отверстия; во-вторых, по краю отверстия возникают местные напряжения, которые могут в пять раз превысить напряжения в целом сечении аппарата. Для того чтобы предотвратить Для установки штуцеров и люков в корпусах аппаратов (на обечайке или в днищах) вырезают отверстия. Эти отверстия ослабляют стенки аппаратов: во-первых, уменьшается площадь сечения аппарата по оси отверстия; во-вторых, по краю отверстия возникают местные напряжения, которые могут в пять раз превысить напряжения в целом сечении аппарата. Для того чтобы предотвратитьослабление, стенки аппарата в местах вырезов укрепляют так, чтобы компенсировать площадь вырезанного сечения металла. Существует много способов укрепления вырезов (штуцером, втулкой, утолщением стенки), но в аппаратостроении применяют главным образом укрепляющие кольца, устанавливаемые снаружи аппарата. Во всех случаях, когда диаметр патрубка штуцера больше 50 мм, укрепление вырезов в аппаратах обязательно. Отверстия диаметром менее 50 мм также укрепляют, если возможны резкие колебания давления в аппарате или если штуцеры расположены близко друг от друга. Иногда установка укрепляющих колец невозможна из-за перегруженности аппарата штуцерами или по другим конструктивным причинам. В этих случаях вырез укрепляют увеличением толщины патрубка штуцера или толщины стенки самого аппарата. На рис. III-18 показан один из способов сварки укрепляющего кольца с аппаратом и патрубком штуцера. В укрепляющих кольцах предварительно сверлят отверстие и нарезают резьбу М10. Отверстие служит дл51 обнаружения в процессе эксплуатации и при испытаниях пропусков в сварном шве, соединяющем патрубок штуцера и корпус аппарата. При испытаниях через отверстие можно подать воздух и проверить плотность приварки самого укрепляющего кольца к корпусу и патрубку. Толщина укрепляющих колец та же, что и стенки аппарата на данном участке. Для биметаллических корпусов толщину укрепляющего кольца принимают равной толщине основного слоя. Расчет укрепляющего кольца сводится к определению его наружного диаметра. Если за исходное условие расчета взять равенство площади удаленного в корпусе сечения металла и сечения укрепляющего кольца, то наружный диаметр укрепляющего кольца, в зависимости от коэффициента прочности сварного шва, окажется равным 1,9—2 наружным диаметрам патрубка штуцера. При проектировании пользуются утвержденными нормалями, в которых даны все размеры укрепляющих колец. Сварные швы, соединяющие укрепляющее кольцо с корпусом аппарата, рассчитывают на срез. Расчет показывает, что при приварке валиковым швом катет его должен равняться толщине кольца. Сварной шов укрепляющего кольца должен отстоять от меридирнального сварного шва корпуса не менее чем на две толщины его стенки, но не менее чем на 30 мм. Правилами Госгор-технадзора в отдельных случаях допускается устройство отверстия на сварных швах. В этом случае шов должен иметь двусторонний провар. ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ Фланцы служат для разъемного соединения трубопроводов, арматуры, составных корпусов аппаратов или отдельных аппаратов друг с другом. Фланец является элементом фланцевого соединения и представляет собой диск с отверстием для крепежных болтов. Круглые диски легче изготовить, поэтому применяют главным образом круглые фланцы. Фланцы иной формы (например, прямоугольной, треугольной) применяют только тогда, когда это вызвано особыми технологическими или конструктивными условиями. В литой и кованой аппаратуре фланцы выполняют как одно целое с корпусом аппарата. В сварной аппаратуре и для трубопроводов фланцы изготовляют штамповкой и механической обработкой и приваривают к трубе или обечайке. В случае необходимости фланцы можно присоединить к трубе с помощью резьбы. Конструкция и материал фланцев зависят от условий, в которых он будет работать, и выбираются по ГОСТ или нормалям в соответствии с условным давлением, температурой и агрессивными свойствами среды. Необходимо помнить, что для светлых нефтепродуктов, независимо от рабочего давления среды, применяют фланцы, рассчитанные на условное давление не ниже 1,6 МН/м2. Конструктивно фланцы отличаются способом соединения с патрубком или обечайкой и формой сопрягаемых поверхностей, между которыми зажимается уплотняющая прокладка. На рис. III-19 показаны способы приварки фланцев к патрубкам. Наиболее простые по конструкции плоские приварные фланцы применяют при условном давлении до 2,5 МН/м2 и температуре до 300 °С. Фланцы приварные встык используют без ограничения давлений и температур. Накидные, или свободные, фланцы применяют при условных давлениях до 2,5 МН/м2.  На рис. III-20 приведены наиболее часто применяемые формы поверхностей сопряжения фланцев. Плоская поверхность (а) с прокладкой прямоугольного сечения допускается при условном давлении до 2,5 МН/м2; поверхность с выступом и впадиной (б) с прокладкой прямоугольного сечения — до 4 МН/м2; поверхность «шип—паз» (в)с прокладкой прямоугольного или круглого сечения — до 6,4 МН/м2. При давлении выше 6,4 МН/м2 приме-  няется металлическая прокладка овального или восьмиугольного сечения; в этом случае на поверхностях сопрягаемых фланцев протачивают одинаковые фасонные канавки. Если по условиям эксплуатации невозможно применять прокладки, то плотность между сопрягаемыми фланцами обеспечивается специальной обтюрацией (уплотнением) за счет определенной формы и тщательной механической обработки (шлифовки) сопрягаемых поверхностей. В этом случае сопрягаемые поверхности могут быть плоскими, сферическими или коническими. ТИПЫ ПРОКЛАДОК  Плотное соединение сопрягаемых фланцев, как правило, обеспечивается установкой между ними прокладок. Прокладка должна быть пластичной, эластичной, стойкой к данной среде, прочной в условиях эксплуатации и долговечной. На рис. III-21 приведены поперечные сечения наиболее распространенных прокладок. Прокладки прямоугольного сечения изготовляют из всех материалов, перечисленных в табл. Ш-7, прокладки круглого сечения — из металлов, овального, восьмиугольного, зубчатого сечения — из сталей. Широко применяют плоские и гофрированные комбинированные прокладки, представляющие собой асбестовый картон в оболочке из стали, алюминия, меди, латуни, никеля, монеля. Их устанавливают при температуре среды до 540 °С и давлении до 6,4 МН/м2. Применяют также комбинированные прокладки из металла в неметаллической оболочке. В этих случаях оболочку изготовляют из фторопластовой пленки, которая надежно заполняет все неровности уплотни-тельных поверхностей фланцев. При выборе металлических и комбинированных прокладок надо проверить, не образуется ли между ней и фланцем гальваническая пара, что может привести к интенсивной электрохимической коррозии уплотняемых поверхностей. ШТУЦЕРА Фланцевым штуцером называют короткий отрезок трубы с приваренным к нему фланцем, служащий для присоединения труб и арматуры к аппарату. С помощью штуцеров аппараты можно соединять друг с другом непосредственно. На рис. Ш-22 приведены два способа приварки штуцера к корпусу аппарата. Обычно применяют первый как наиболее прастой и надежный, второй способ применяют в тех случаях, когда требуется, чтобы внутри аппарата не было выступающих частей. Патрубки штуцеров рассчитывают как цилиндры. Учитывая возможность больших скоростей среды в штуцере, необходимо кроме прибавки на коррозию, принимаемой такой же, как и для корпуса аппарата, предусмотреть соответствующую конкретным условием прибавку на эрозию. Болтовые отверстия фланцев и штуцеров не должны совпадать с плоскостями симметрии аппарата (рис. 111-23). ЛЮКИ  Для осмотра и проведения ремонтных работ внутри аппаратов последние снабжаются люками с фланцевыми крышками. Размер их должен быть таким, чтобы человек мог проникнуть через них :з аппарат. Для аппаратов нефтеперерабатывающих заводов в соответствии с требованиями Госгортехнадзора применяют круглые люки диаметром 450 мм. Круглые люки диаметром 400 мм разрешается ставить только в тех случаях, когда люк большего диаметра конструктивно не размещается па аппарате. По тем же причинам для большего удобства ставят люки овальной формы, обычно размером 400X650 мм. Число люков определяется высотой (длиной) аппарата, возможностью доступа ко всем его внутренним поверхностям и согласовывается с правилами и нормами техники безопасности при осмотре и ремонте. Фланцевые крышки люков сварных аппаратов в основном бывают плоскими. На рис. III-24 приведены типовые конструкции люков с плоскими фланцевыми крышками: конструкция / применяется для условных давлений до 2,5 МН/м2 и температур до 300°С; конструкция // применяется для условных давлений выше 2,5 МН/м2 и температур выше 300 °С.Люки нормализованы, их размеры, в зависимости 1 ОТ УСЛОВНОГО ДаВЛеНИЯ И КОНСТруК- рис. |П-24 Конструкция люков с плос- J кими крышками: цин крышки, даны в соответствую- , _ крышка люка. 2 штуцср. 3 _ ось ЩИХ Таблицах. шарнира Шарнирное соединение крышки люка с фланцем облегчает процесс снятия и последующей установки тяжелой крышки. Освобожденная от болтов крышка откидывается на шарнире за руч-  ку, приваренную к ней. Крышки люков аппаратов, работающих без давления, не имеют шарнира; они снабжены двумя ручками. Для люков с вертикальной осью с той же целью применяют по- воротный кронштейн с серьгой, устанавливаемый над аппаратом. Втулка кронштейна может крепиться к штуцеру, к корпусу аппарата и к патрубку (рис. Ш-25, а—в). На рис. II1-26 приведены основные типовые конструкции эллиптических фланцевых крышек. Диаметр этих крышек выбирают в соответствии с нормалями на эллиптические днища. ОПОРЫ ГОРИЗОНТАЛЬНЫХ АППАРАТОВ Многие аппараты нефтеперерабатывающих заводов, например такие, как приемники для жидкостей и газов, теплообменники, отстойники, располагают чаще всего горизонтально. Для этого их снабжают опорами (обычно двумя, реже тремя), которые устанавливают на бетонные, железобетонные или металлические основания. Опоры могут быть отъемными или приваренными к аппарату. На отъемные опоры существуют нормали для аппаратов наружным диаметром до 299, а также до 720 и 4000 мм.  На рис. Ш-27 приведена типовая конструкция отъемной опоры горизонтальной емкости. К аппарату / привариваются лапки 2,которые четырьмя болтами (по два с каждой стороны) соединяются с опорой 3.Для свободного восприятия температурных деформаций одна лапка крепится к опоре прочно, на другой же болты не затягиваются, чтобы, неся вертикальную нагрузку от веса емкости, они не препятствовали удлинению или укорочению аппарата. С этой целью отверстия в лапках делаются овальными. Все опоры крепятся к фундаменту или металлоконструкции неподвижно. Однако если температурные деформации аппарата но условиям эксплуатации достигают больших значений, одну опору делают неподвижной, а другую (в случае трех опор — две другие) —подвижной (катковой). Горизонтальный аппарат, устанавливаемый на опоры, испытывает деформацию изгиба от собственного1 веса и веса вещества в нем. При расчете аппарат рассматривается как балка на двух (или трех) опорах с выступающими за опоры концами, нагруженная равномерно распределенной нагрузкой. На рис. 111-28 приведена схема опор нагруженной балки и эпюра изгибающих моментов. Расчетную длину аппарата а(в м) определяют по формуле я = /+2/пр (111.71) где /ПР — приведенная длина (высота) днища, соответствующая длине заполненной цилиндрической части аппарата, которая имела бы такой же вес, как заполненное той же жидкостью днище. Значение /Пр зависит от формы днища; для сферических днищ /Пр принимают в пределах от 0,3 до 0,7 высоты днища. Для горизонтальных аппаратов, работающих под вакуумом, имеется опасность нарушения устойчивости стенки аппарата под влиянием сжимающих напряжений в верхней части изгибающегося корпуса. При расчете таких аппаратов учитывают суммарное напряжение от изгиба и сжатия; оно должно быть меньше критического, при котором наступает смятие стенки. Всю нагрузку от аппарата воспринимают опоры. Если они достаточно прочны, а стенка аппарата недостаточно устойчива, то над опорами аппарат может смяться. Чтобы этого не произошло, корпус над опорами снабжают местными подкладками, площадь которых немного больше, чем площадь опоры, или кольцами жесткости, или распорными рамами (рис. II1-29). Участки аппарата над опорами и сами опоры рассчитывают на прочность от нагрузок RAи RB: аа Ra = Rb = -\- Часто спаренные горизонтальные аппараты устанавливают друг на друга на штуцерах. В этом случае штуцера следует рассчитывать с учетом возможности их вмятия в стенку аппарата. ОПОРЫ ВЕРТИКАЛЬНЫХ АППАРАТОВ На рис. 111-30 даны основные конструкции стальных сварных опор, рекомендуемых ОСТ для вертикальных аппаратов колонного типа диаметром от 400 до 6000 мм, применяемых в химической, нефтехимической, нефтеперерабатывающей отраслях промышленности. Этими опорами вертикальные аппараты (например, ректификационные колонны, испарители, реакторы, дымовые трубы) устанавливаются на фундамент. Опоры представляют собой обечайки, снабженные фундаментным кольцом из полосовой или листовой стали. Кольцо крепится к фундаменту болтами. Чтобы фундаментное кольцо было жестким, его укрепляют косынками, местными стойками под болты или жестким опорным поясом. При необходимости стойки и жесткие опорные пояса можно приварить к обечайке или косынками к опорному кольцу после установки аппарата в проектное положение.  В ОСТ даны основные конструктивные размеры всех типов опор в зависимости от максимальной приведенной нагрузки (см. ниже).  Высоту обечайки опоры выбирают с учетом требований технологии (например, необходимой высоты столба жидкости в приемном трубопроводе откачивающего насоса) и условий эксплуатации (возможность установки под аппаратом трубопроводной обзязки, арматуры, приборов КИП), но так, чтобы она была кратна 200 мм и составляла не менее 600 мм. Материал деталей, из которых состоит опора, выбирают исходя из условий эксплуатации с учетом свариваемости, коррозионной стойкости, темпера- турных пределов применения, экономической целесообразности и надежности. Предел текучести материала должен быть выше 200 МН/м2 при температуре 20 °С. Трубопроводы, соединенные со штуцерами на нижнем днище, выводятся из-под аппаратов через отверстия и лазы на обечайке опоры. Один лаз (диаметром 560 мм) предназначен для доступа людей под аппарат. Если число лазов велико или расчет показывает, что лазы недопустимо ослабляют сечение обечайки опоры, то вокруг лаза ставят усилительное кольцо либо к лазам приваривают короткие толстостенные патрубки. В верхней части опор должно быть не менее двух вентиляционных отверстий диаметром до 100 мм для естественного выхода паров, которые могут скопиться в результате негерметичности трубопроводов, арматуры или сварных швов. Опоры с конусной обечайкой (рис. Ш-30,г) применяют для высоких аппаратов диаметром менее 1000 мм. Они придают аппарату большую устойчивость и снижают удельное давление на опорные поверхности. В технически обоснованных случаях ОСТ разрешает соединение цилиндрических опор внахлестку с днищем корпуса (рис. III-31). При этом линия приварки опоры к аппарату должна отстоять от кольцевого шва днища более чем на 40 мм. Днища аппаратов больших диаметров имеют меридиональные швы. которые при приварке нельзя перекрывать опорной обечайкой. Поэтому в местах, где проходят эти швы, на опорной обечайке делают вырезы (рис. 111.32).Очень часто вертикальные аппараты устанавливают (подвешивают) на межзтажных перекрытиях, на высоких металлических или железобетонных опорных конструкциях. Они снабжаются опорными лапами (двумя или более), показанными на рис. III-33. На такие опоры вертикальных аппаратов разработаны нормали.   ■ то же. но с усиление!^ ■ то же. но с усиление!^ Размеры опор должны быть такими, чтобы обеспечивалась устойчивость вертикальных аппаратов под действием суммарного напряжения от собственного веса и веса содержащихся в аппарате жидкости и паров, а также от ветровых и сейсмических нагрузок. |