эконмика. Классификация транспортных средств. Методы организации внутризаводского транспорта и их эффективность. Курсовая работа

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

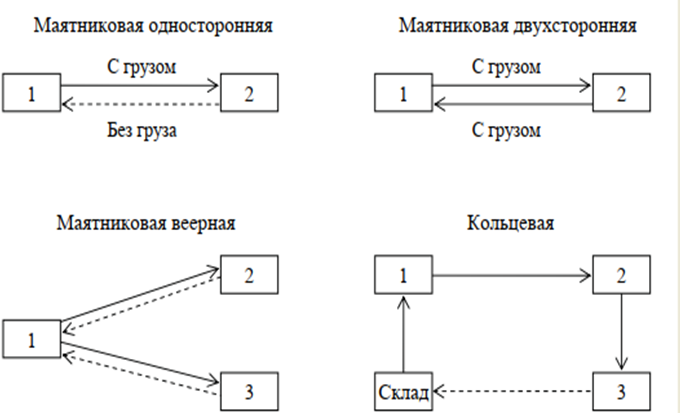

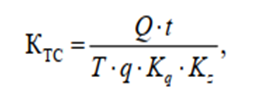

Выбор того или иного вида движения транспорта зависит от ряда факторов: производственной мощности предприятия, намеченной схемы процесса изготовления продукции, планировки цехов и предприятия, месторасположения складских помещений, характера грузов и направления их движения, устойчивости грузопотока, принятой формы организации производства. Необходимое количество транспортных средств (КТС) можно рассчитать по формуле:  где Q – суточный объем перевозки грузов, т; t – затраты времени на один рейс, ч; T – число часов работы транспорта в сутки, ч; q – грузоподъемность транспортного средства, т; Kq – коэффициент использования грузоподъемности; Kz – коэффициент задержек транспорта в пути. К технико-экономическим показателям работы транспортного хозяйства относятся: – удельный вес транспортных затрат в себестоимости продукции; – число и ущерб предприятия от аварий, внеплановых ремонтов срывов поставок на единицу транспортных средств 2 ПРАКТИЧЕСКАЯ ЧАСТЬ 2.1 Рекомендации по обоснованию величины капитальных вложений Капитальные затраты определяются на основании проектно-сметной документации, либо оцениваются приблизительно по следующим направлениям: - затраты на приобретение оборудования или его комплектующих; - товарно-заготовительные расходы; - строительно-монтажные работы (СМР); - прочие вложения. Таблица 2 – Спецификация электрооборудования

2.1.1 Капитальные вложения в технологическое оборудование Используя спецификацию электрооборудования, заполним таблицу 2.2 расчета стоимости ОПФ, учитывая, что дополнительные затраты на монтаж всего оборудования, составят 23470 руб. Рассчитаем структуру основных производственных фондов: - Двигатель СДБО13-42-8А: УД1= 700000 / 988000 · 100 = 70,85 %, - Двигатель 5А180S4: УД2= 134000 / 988000 · 100 = 13,56 %, - Трансформатор напряжения НТМИ-10: УД3= 154000 / 988000 · 100 = 15,59 %, Рассчитаем стоимость дополнительных затрат: - Двигатель СДБО13-42-8А: СДЗ1 = 70,85 · 23470 / 100 = 16628,50 руб. - Двигатель 5А180S4: СДЗ2 = 13,56 · 23470 / 100 = 3182,53 руб. - Трансформатор напряжения НТМИ-10: СДЗ3 = 15,59 · 23470 / 100 = 3658,97 руб. Рассчитанные данные сведем в таблицу 2.1. Таблица 2.1-Состав и структура основных производственных фондов

2.1.2 Расчет стоимости капитальных вложений в комплектующие материалы Расчет стоимости комплектующих материалов произведем на основании спецификации электрооборудования, посредством средств массовой информации, в т. ч. сайта сети Интернет. При этом заполним таблицу 2.2. Таблица 2.2 - Стоимость комплектующих материалов, руб.

Расходы на содержание оборудования включают в себя затраты на текущее обслуживание и ремонт приобретаемого оборудования и рассчитываются в процентах от его первоначальной стоимости (1,5-4%). Робор = 1011470 · 1,5/100 = 15172,05 руб. Таким образом, капитальные вложения: КВ = 1011470 + 15172,05 + 526274,95 = 1552917 руб. Расчет эксплуатационных затрат Эксплуатационные затраты связаны с обслуживанием оборудования и поддержанием его в работоспособном состоянии. Величина годовых эксплуатационных затрат складывается из амортизационных отчислений, расходов на ремонт, затрат на оплату труда обслуживающему персоналу и т. д. В связи с тем, что обоснование величины эксплуатационных затрат выполняется в соответствии с основным принципом оценки эффективности, произведем расчёт только изменяющихся статей эксплуатационных затрат, к которым относятся: - энергетические затраты; - заработная плата; - страховые взносы; - содержание оборудования (затраты на капитальный и текущий ремонт); - амортизационные отчисления. Расчет энергетических затрат и затрат на капитальный и текущий ремонт оборудования Условная величина энергетических затрат - 97800 руб. Используя имеющуюся спецификацию электрооборудования составим годовой план график ППР (табл.2.4). Для составления годового графика планово-предупредительного ремонта (графика ППР) электрооборудования понадобятся нормативы периодичности ремонта оборудования. Эти данные найдем в паспортных данных завода-изготовителя на электрооборудование, если завод это специально регламентирует, либо используем справочник «Система технического обслуживания и ремонта энергетического оборудования». Даты последнего текущего и капитального ремонта по всему оборудованию – 01.01.2023 год. Определим, когда и какие виды ремонта предстоят двигателю. Двигатель СДБО13-42-8А в 2023 году. В году 8640 часов. Найденный норматив ресурса между капитальными ремонтами для двигателя - 51840ч и делим его на количество часов в году 8640 ч. Производим вычисление 51840/8640 = 6 лет. Таким образом, следующий капитальный ремонт должен проводиться через 6 лет после последнего капитального ремонта, а т.к. последний был в январе 2023 г., значит, следующий планируем на февраль в 2029 году. Текущий ремонт: 8640/8640=1 год. Последний текущий ремонт производился в январе 2023, то следующей ремонт в феврале 2024 года. Таблица 2.5– График ППР, Двигатель СДБО13-42-8А

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||