cae модделирование. ИС-191 Подковыров ЛР-1. Конечноэлементный анализ изделия. Анализ напряжений и оптимизация детали

Скачать 2.25 Mb. Скачать 2.25 Mb.

|

|

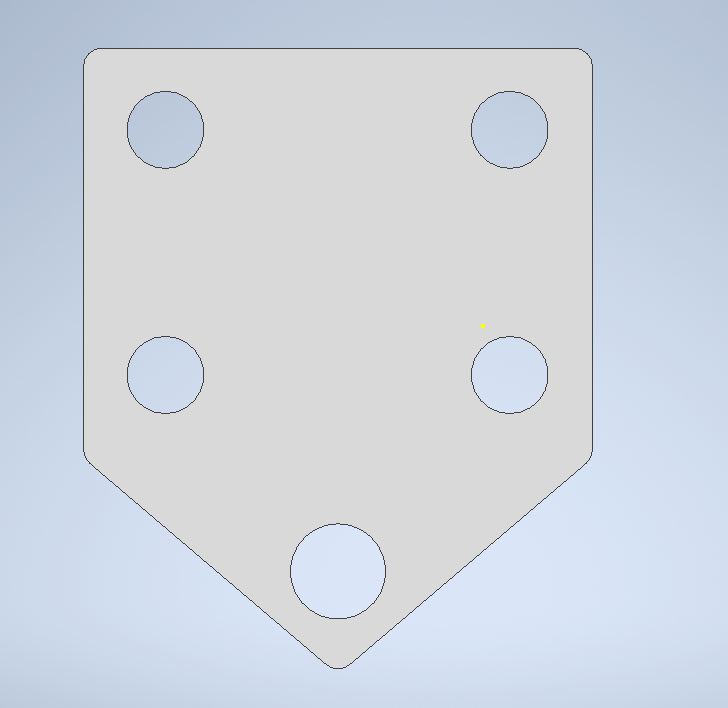

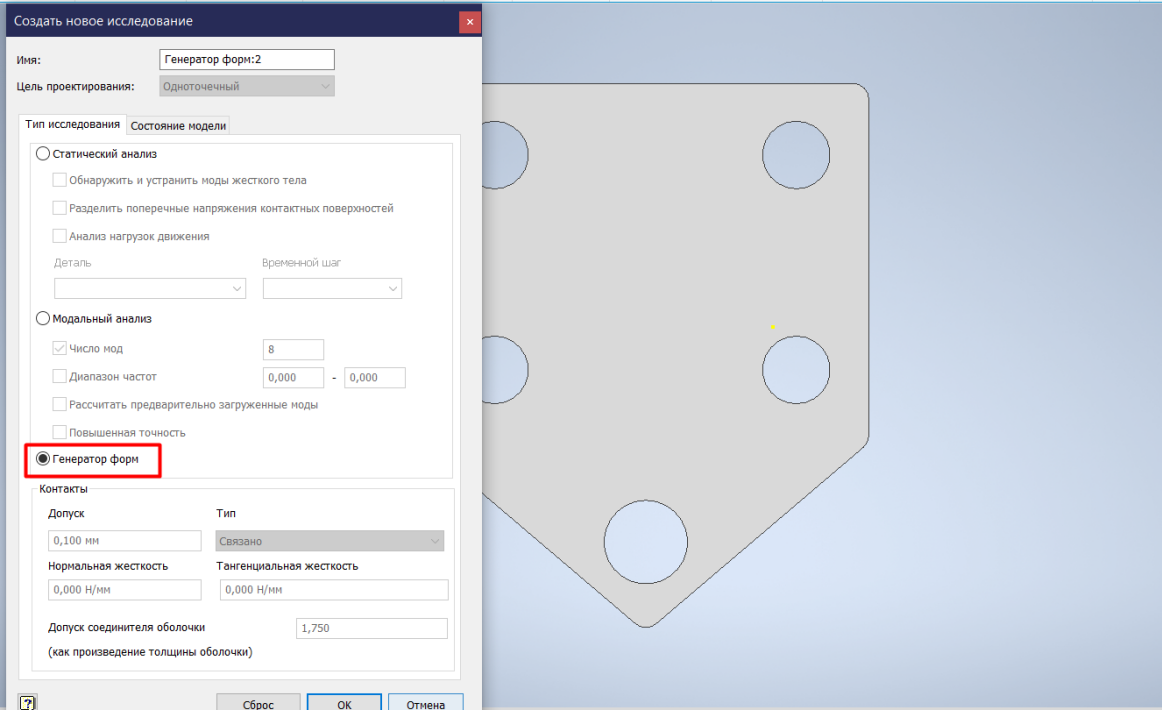

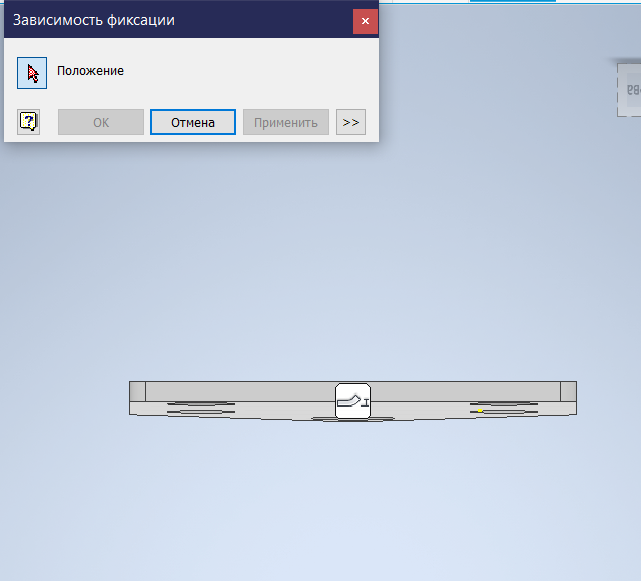

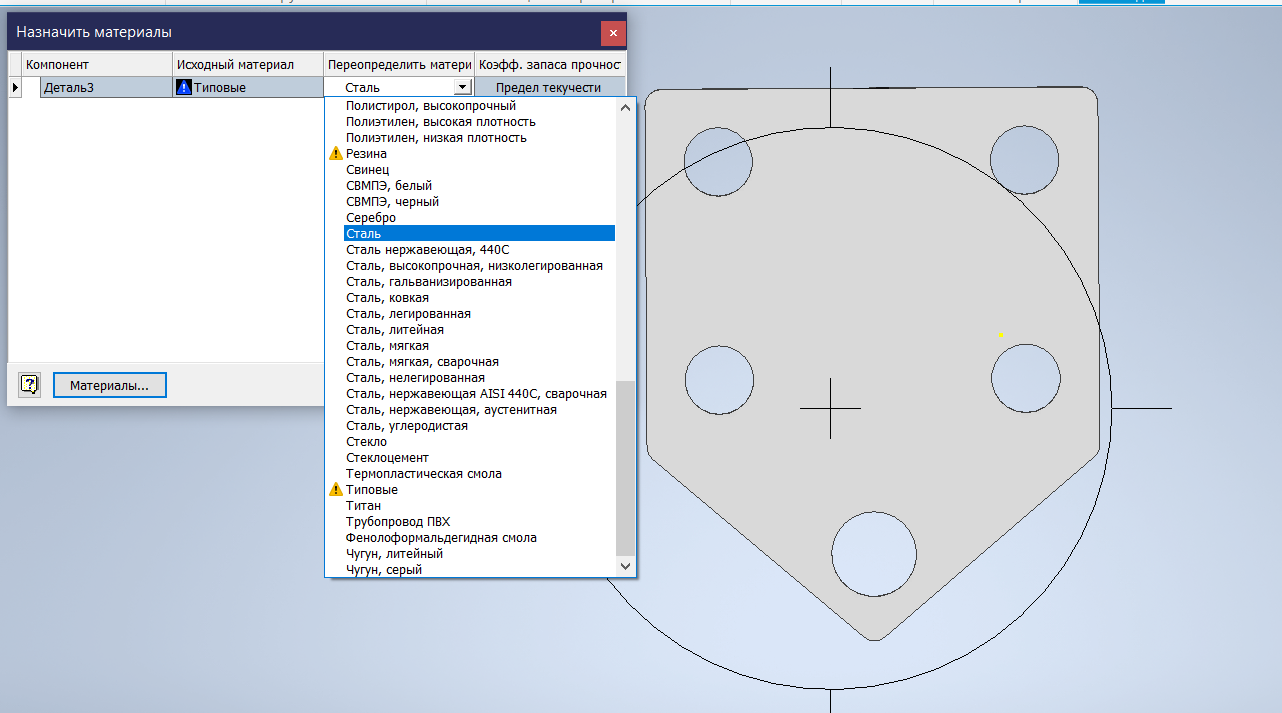

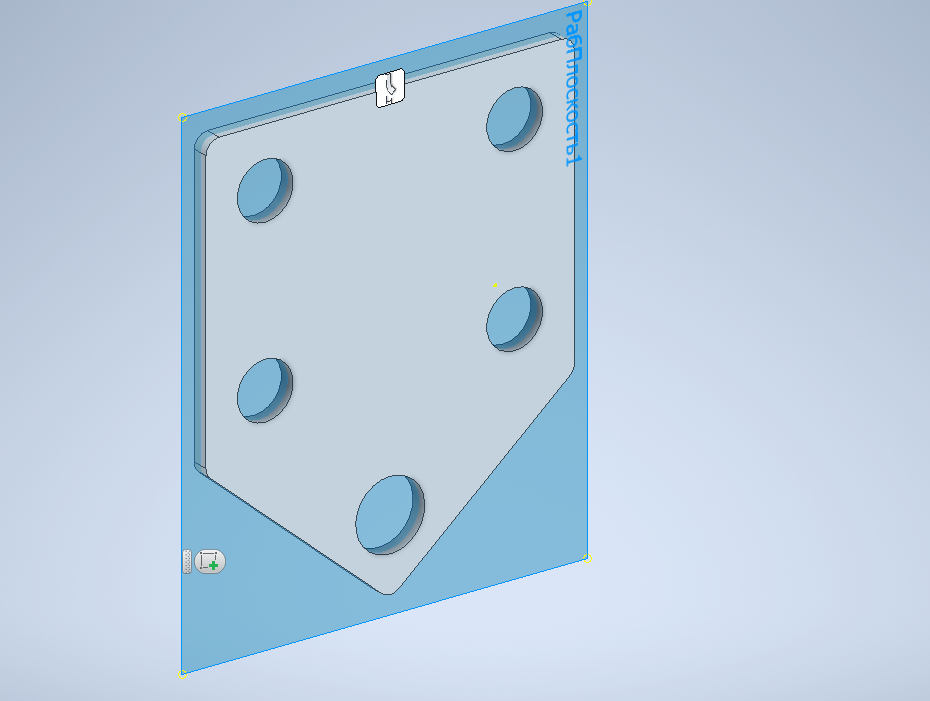

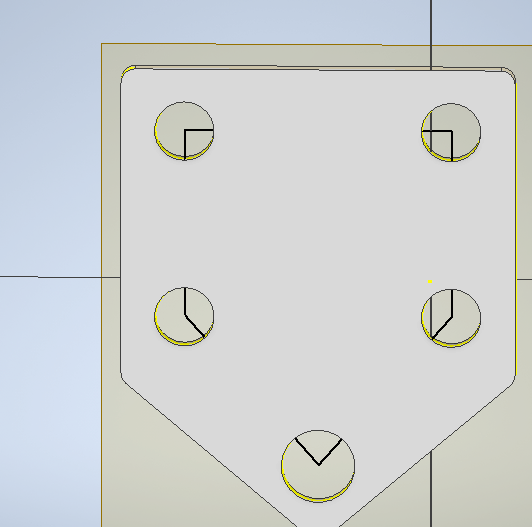

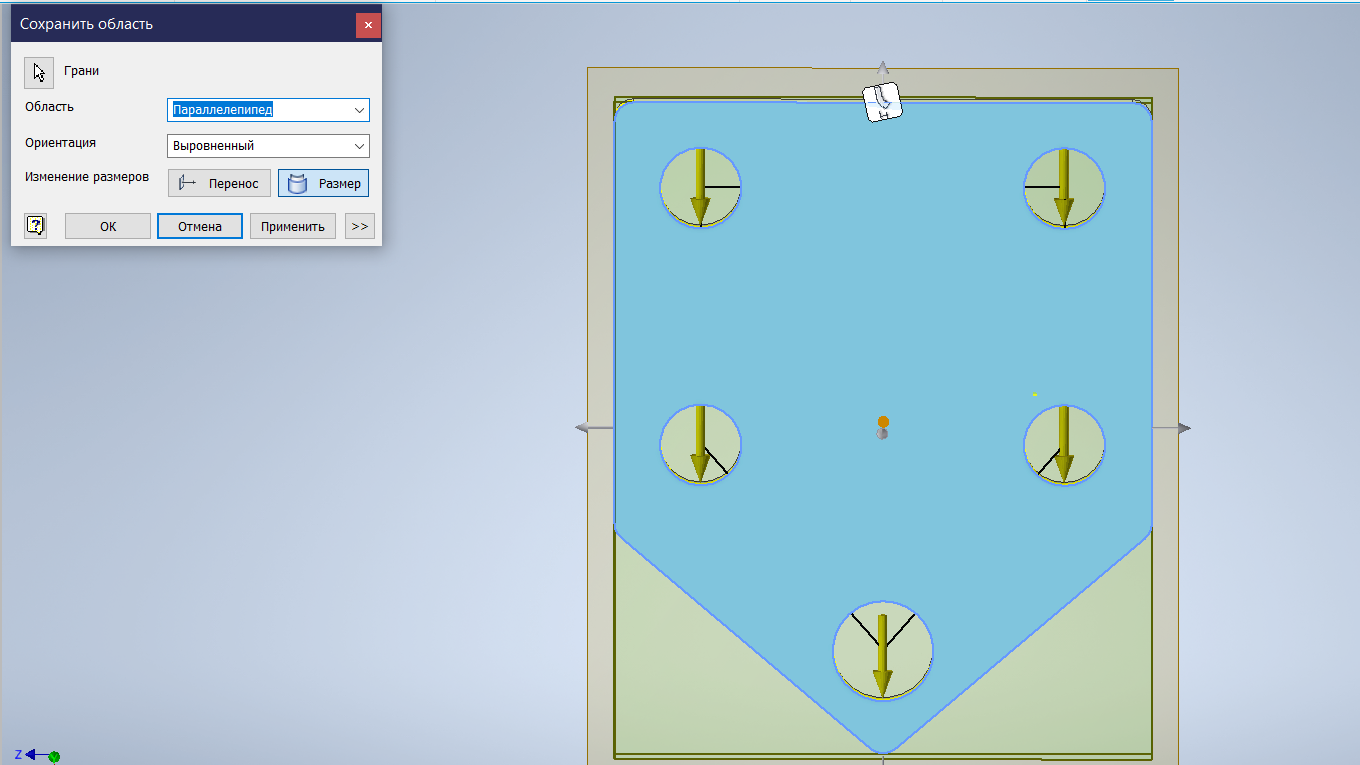

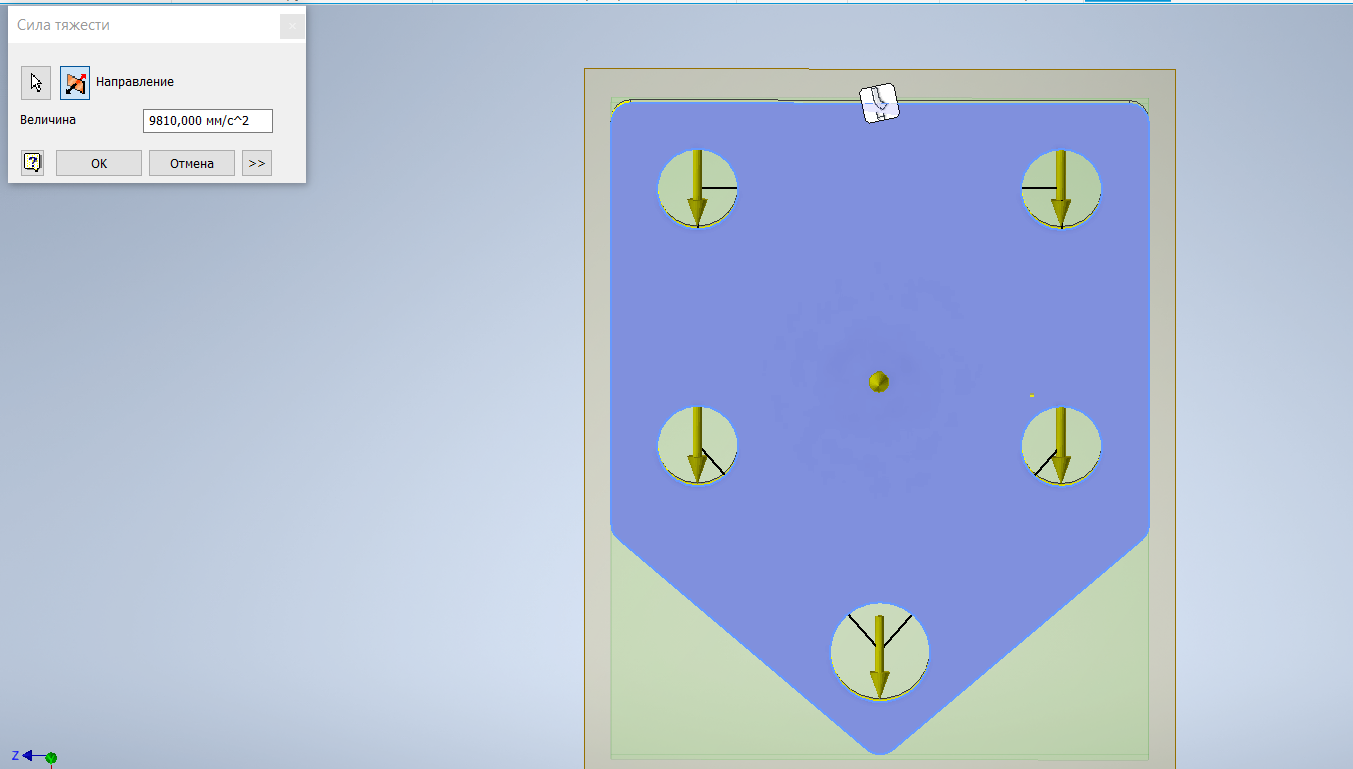

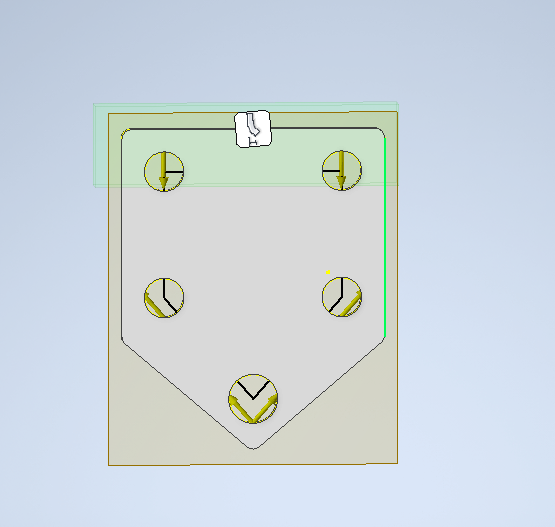

В  ОРОНЕЖСКИЙ ИНСТИТУТ ВЫСОКИХ ТЕХНОЛОГИЙ – АНОО ВО ОРОНЕЖСКИЙ ИНСТИТУТ ВЫСОКИХ ТЕХНОЛОГИЙ – АНОО ВОСпециальность/Направление Информатика и вычислительная техника шифр название Отчет по лабораторной работе №1. вид работы (Курсовая работа, эссе, реферат, доклад и т.д.) по дисциплине: CAE-Технолигии На тему: Конечно-элементный анализ изделия. Анализ напряжений и оптимизация деталиВыполнил: студентка группы ИС-191 название группы __Подковыров К.М. ФИО студента Форма обучения очная (очная, заочная) Руководитель: _д.т.н, профессор_ должность, научная степень Ющенко Олеся Александровна ФИО руководителя ВОРОНЕЖ 2021 Цель работы: Изучения принципов работы среды «Анализ» системы Autodesk Inventor. Ход работы: Изучить теоретические аспекты. 2. Выполнить задание 3. Подготовить отчет. Отчет должен содержать: - скриншоты выполнения лабораторной работы с пояснениями - ответы на контрольные вопросы 4. На проверку в Элинос прикрепить файл 3D-модели детали в формате ipt и файл отчета в формате docx или pdf. Задание В программе Autodesk Inventor создать 3D-модель детали «Кронштейн» или любой другой опорной детали. Форму и размеры задать произвольно. Выполнить анализ напряжений и провести оптимизацию формы детали на 3D-модели. Направление действия и величину сил задать самостоятельно. Теоретические сведения Расчет на прочность — обязательное условие при проектировании и изготовлении ответственных изделий. Важно знать, как поведет себя деталь в реальных условиях эксплуатации под воздействием всех нагрузок. Определить выдержит ли изделие условия эксплуатации можно на натурном образце экспериментальным способом при проведении испытаний, но не всегда у разработчика есть такая возможность. Иногда изготовление детали является слишком дорогостоящим, занимает много времени или сложно смоделировать нагрузку, в таких случаях инженеру приходит на помощь метод конечных элементов. Метод конечных элементов — способ представления непрерывного тела с помощью большого количества элементов конечно малого размера. Такой способ упрощает существующую модель, за счет этого даёт возможность произвести все необходимые расчеты с помощью компьютера, при этом результаты имеют лишь небольшое отклонение от реальных данных. Сама геометрия детали разбивается на малые треугольники, в зависимости от их расположения они могут иметь разные размеры. Таким образом мы сводим дифференциальную задачу к системе уравнений для заданных точек, связанных друг с другом. Чем на более мелкие элементы мы разобьем исследуемую модель, тем с большей точностью получим результаты расчета. Задача расчета на прочность методом конечных элементов решается специализированными инженерными программами. В настоящий момент их есть большое множество. Некоторые программы универсальны, некоторые рассчитаны на определенные виды расчетов. Инженером данная задача 2 решается заданием твердотельной 3D модели правильных граничных условий, разбивкой модели на конечные элементы с учетом предполагаемых проблемных мест. Далее программа выполняет все необходимые расчеты. Процесс компьютерной симуляции требует большое количество системных ресурсов и времени работы, поэтому выполнять эти работы желательно на мощных компьютерах. Последним этапом является анализ полученных компьютерных данных, установление слабых мест в конструкции и решение с помощью изменения геометрии или подбора материала. Применение метода конечных элементов Расчет конструкций на прочность под действием статических нагрузок. Модальный анализ — расчет частот собственных колебаний, анализ вибраций. Расчет на прочность от воздействия циклических нагрузок (количество циклов до разрушения). Тепловой анализ. Установление теплового потока, градиента температур. Гидродинамика. Решение задач механики жидкости. Прочностные расчеты могут применяться не только для установления и исправления слабых мест в конструкции, но и для прохождения различных проверок и сертификаций, чтобы контролирующие органы удостоверились в надежности уже существующего изделия. 1.Создаём 3D-модель кронштейна.  Рисунок 1 - 3D-модель кранштейна 2.Проведём анализ на прочность и выполнить оптимизацию модели.  Рисунок 2 – Создание исследования 3D-модели Необходимо осуществить поиск формы кронштейна, которая будет отвечать заданным требованиям Выбираем команду «Защемление», выделяем грань участка модели, где предполагается крепление кронштейна к раме. Нажимаем «Применить», закрываем окно зависимости фиксации.  Рисунок 3 – Задание условия закрепления Материал изделия. Выбираем команду «Назначить материал». У нас по умолчанию назначена сталь, нажимаем ОК.  Рисунок 4 – Выбор материала изделия Направление действия сил. Для того, чтобы указать направления сил сначала необходимо построить дополнительный эскиз. Выбираем вспомогательную плоскость на расстоянии 5 мм от основной плоскости модели.  Рисунок 5 – Построение вспомогательной плоскости На этой плоскости строим эскиз в виде двух отрезков, соединяющих центры окружностей и верхние углы прямоугольника. Оставляем эскиз 6 видимым. По этим отрезкам мы будем указывать направление тяговой силы, действующей на отверстия кронштейна  Рисунок 6 – Построение эскиза в виде двух отрезков Выбираем команду «Сила» и выделяем нужную грань, появляется стрелка с указанием направления силы. Корректируем ее направление по отрезку на эскизе  Рисунок 7 – Сохранение области крепления кронштейна  Рисунок 8 – Задание направления силы тяжести Далее в ленте выбираем команду «Создать форму», нажимаем кнопку выполнить. На скриншоте видно, как выполняется проверочный расчет. После проделанных вычислений можно заметить что данный кронштейн в оптимизации не нуждается.  Рисунок 9 – Оптимизированная форма кронштейна Вывод: В ходе выполнения лабораторной работы, мы изучили принципы работы среды «Анализ» системы Autodesk Inventor. Контрольные вопросы: Вопрос: В чём суть метода конечных элементов? Ответ: Метод конечных элементов основан на мысленном представлении сплошного тела в виде совокупности отдельных конечных элементов, взаимодействующих между собой в конечном числе точек, которые в МКЭ принято называть узлами. Система разбивается на простые конечные элементы (КЭ) напряженно-деформированное состояние которых исследуется заранее. Вопрос: Что такое конечный элемент? Ответ: Конечным элементом будем называть такую часть элемента конструкции, чтобы перемещения любой его точки можно было бы выразить через перемещения его узлов без значительного ущерба для точности решения. Вопрос: Какие задачи можно решать с помощью метода конечных элементов? Ответ: С его помощью можно решать задачи следующего характера: Анализ устойчивости навигационной системы к вибрациям Способность монтажной платы выдерживать высокие температуры Моделировать взрывы Оптимизировать конструкцию 4. Вопрос: Что такое «препроцессор» в системах конечно-элементного анализа? Ответ: Препроцессор предназначен для ввода и подготовки всей информации, необходимой для решения задачи методом конечных элементов. Вопрос: Что такое «постпроцессор» в системах конечно-элементного анализа? Ответ: Постпроцессор – программное обеспечение для отображения и проверки результатов анализа методом конечных элементов. |