Лекция ТТДНГ. ЛЕК РУС (1). Конспект лекций по дисциплине Технология и техника добычи нефти и газа Образовательная программа 6В07203 Нефтегазовое дело

Скачать 3.34 Mb. Скачать 3.34 Mb.

|

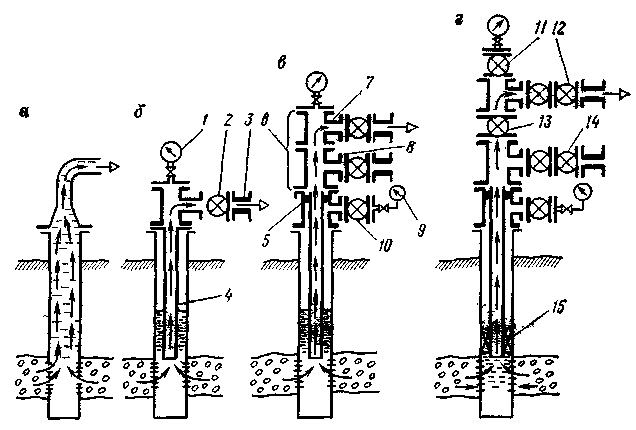

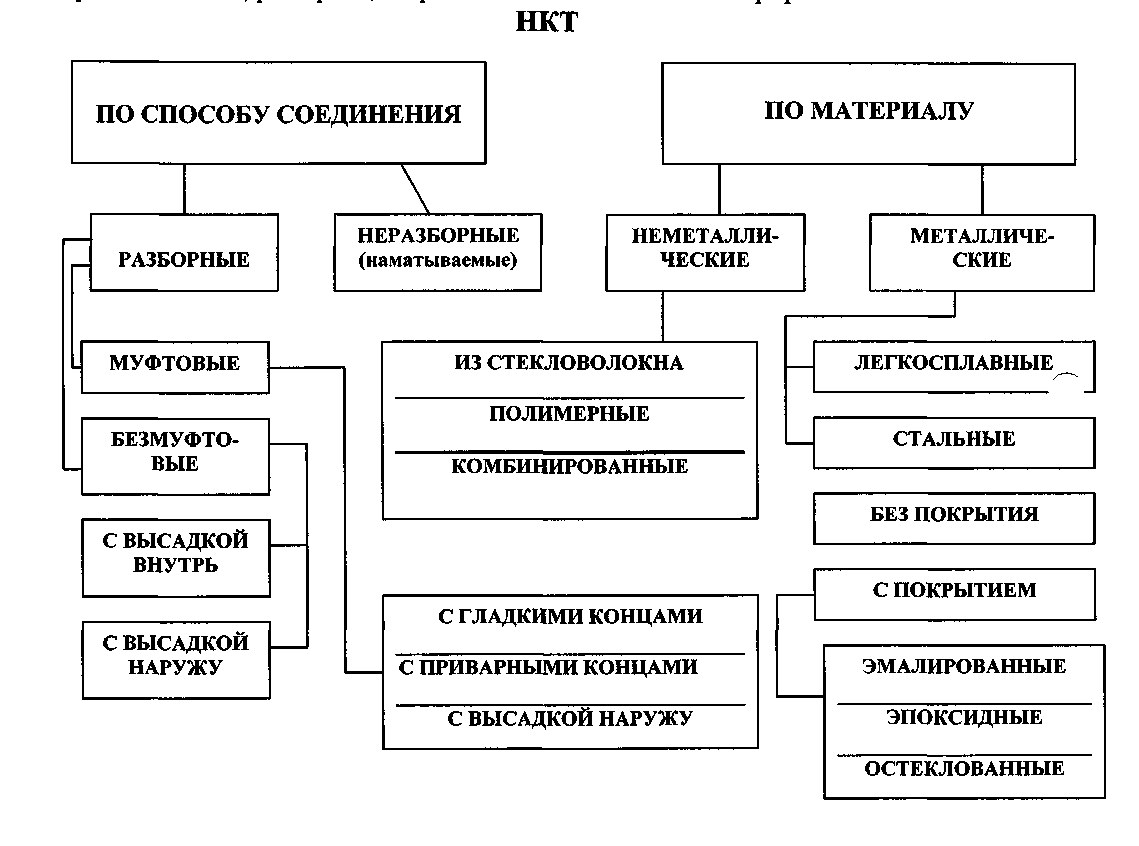

Лекция 3. Оборудование для эксплуатации скважин фонтанным и газлифтным способамиСхемы оборудования для эксплуатации скважин фонтанным и газлифтным способами Существуют три основных способа добычи нефти – фонтанный, газлифтный и насосный с применением соответствующих видов оборудования. в нашей стране 70% скважин эксплуатируются штанговыми насосами, менее 20% безштанговыми, 10 % фонтанным способом. На эффективность применения того или иного способа эксплуатации и соответствующего оборудования влияет большое число факторов: глубина скважины, дебит её, диаметр колонн, геометрические особенности ствола, климатические условия, навыки персонала, общий технический уровень и организация производства. Фонтанный способ эксплуатации позволяет добывать из скважины наибольшее количество нефти при наименьших удельных затратах. Поэтому важнейшей задачей является обеспечение возможности более длительного фонтанирования скважины, что связано с рациональным использованием энергии пласта путем обеспечения высокого КПД работы фонтанного подъемника.  Этапы совершенствования оборудования для эксплуатации скважин фонтанным способом: 1 — манометр «буферный», 2 — задвижка; 3 — штуцер-дроссель; 4 — фонтанный подъемник, 5 — трубная головка фонтанной арматуры; 6 — елка фонтанной арматуры; 7, 8 — тройник; 9 — манометр, 10, 11 — задвижка; 12, 14 — задвижки дублеры, 13 — задвижка стволовая; 15 — пакер В прошлом фонтанирование осуществлялось по эксплуатационной колонне ствола скважины (а) . при этом КПД подъемника был низким, расход пластового газа высоким, что привело к сокращению фонтанного периода. Процесс фонтанирования был неконтролируемым и неуправляемым. Для предотвращения этого в скважину стали спускать колонну фонтанных труб.Для управления фонтанированием скважины начали применять сменные штуцеры, дроссели, позволяющие изменением отверстия регулировать противодавление на пласт и в следствии этого на дебит жидкости. Для контроля режима работы скважины, стали применять манометр, устанавливаемый на буфере скважины. Для замены штуцера или выкидной линии перекрывали скважину , что привело к ее остановке. Для непрерывности её работы начали применять фонтанную арматуру состоящую из трубной головки фонтанной арматуры и елки , обеспечивающей возможность резервирования выкидных линий. Для дальнейшего улучшения работы начали использовать двухрядные подшипники из НКТ, а для сокращения расхода газа затрубное пространство скважины стали герметизировать пакером. В результате к настоящему времени оборудование для эксплуатации скважины фонтанным способом состоит из четырех основных частей: колонны труб, оборудования низа колонны, оборудования устья , т.е фонтанной арматуры и обвязки устьевого оборудования – манифольда. Принцип работы газлифтного скважинного подъемника аналогичен фонтанного. Однако для функционирования газлифта в подъемник необходимо подавать из вне сжатый газ. Когда газ компримируется, газлифт называется компрессорным – компрессорная эксплуатация. Существует и так называемый компрессорный газлифт, когда используют пласт из высоконапорных газовых пластов. При компрессорном газлифте комплекс оборудования для эксплуатации сложней чем при фонтанной эксплуатации и состоит из компрессорной станции, газораспределительной и газосборной сети, системы подготовки газа и газлифтного оборудования скважин. Преимуществом газлифтного способа эксплуатации является в несколько раз больший, чем при других способах, межремонтный период работы внутрискважинного оборудования. использование этого способа целесообразно на месторождениях с большим дебитами скважин, большим газовым фактором, высокой пластовой энергией, низкой обводненностью. Насосно-компрессорные трубы для фонтанного и газлифтного подъемников. Для фонтанного и газлифтного подъемников используются насосно-компрессорные трубы. Они характеризуются небольшим диаметром, высокой прочностью. НКТ отличаются материалом, группами прочности, герметичностью, противокоррозийной стойкостью, резьбой, быстротой стыковки, размерами, сопротивляемостью отложению парафина и солей.  Наибольшее применение получили цельнокатаные неравнопрочные НКТ с муфтовыми резьбовыми соединениями. Неравнопрчность НКТ определяется разницей между площадями сечений тела трубы и в зоне резьбы, где снижение несущей способности пропорционально уменьшению площади сечения. Площадь несущего сечения по резьбе примерно на 25% меньше площади сечения по телу трубы. Таким образом, грузоподъемность колонны НКТ определяется площадью сечения по резьбе. отсюда следует, что 25% всего металла колонны НКТ неравнопрочной конструкции не работает, а лишь создает дополнительную нагрузку, воспринимаемую резьбовыми соединениями и телом вышерасположенных труб. Такие колонны используются на малых и средних глубинах. Подъемные колонны в глубоких скважинах и при тяжелых условиях работы собираются из равнопрочных НКТ. Все сечение таких труб, включая и резьбовые, имеют примерно равную площадь, а следовательно и одинаковую несущую способность. Применение равнопрочных НКТ позволяет на 25% сократить расход металла на колонну НКТ по сравнению с неравнопрочными и значительно увеличить max глубины их спуска. Нашими учеными предложена конструкция НКТ с приварными концами с резьбой, но изготовленных из стали большой прочности, что и обеспечивает равнопрочность колонны НКТ. НКТ изготавливают из углеродистых сталей с пределом текучести В последнее время для изготовления НКТ используются полимерные материалы и стекловолокно. Это вызвано их стойкостью по отношению к агрессивным средам H2S и СО2 и малым весом. Недостатком является отсутствие возможности обеспечения равнопрочности тела трубы и её стыка. Принципиально новый вид труб - непрерываные НКТ, изготавливаемые в виде полого стержня, длина которого равна длине всей колонны труб. При СПО трубы наматываются на барабан. Это упрощает конструкцию колонны (нет резьб), уменьшает металлоемкость, облегчает и ускоряет СПО. Недостаток – сложность выполнения ловильных работ, сложность сварочных работ при стыковке колонны. Изготовление НКТ регламентируется стандартами. Ряд номинальных наружных диаметров НКТ: 48, 60,73, 89, 102, 114 мм; внутренний диаметр: 40, 50, 59, 62, 76, 88,8, 100,3 мм. Регламентируются и группы прочности стали НКТ. Для уменьшения интенсивности отложений парафина, солеё, смол и защиты труб от коррозии применяются различные покрытия НКТ – стеклоэмали, эпоксидные смолы, лаки. Наносятся они на внутренние поверхности труб по специальным технологиям. Эксплуатация таких труб требует определенной культуры и условий, что и является их недостатком. Насосно-компрессорные трубы в фонтанных скважинах в зависимости от схемы подъемника подвергаются или растягивающей или сжимающей нагрузкам. При подвеске колонны НКТ к трубной головке фонтанной арматуры и при незафиксированном низе труб колонна работает на растягивание и max напряжение возникает в верхнем сечении колонны. Усилие, растягивающее колонну, в этом случае равно: Q=lqk где q – вес 1 м труб с муфтами; k – коэффициент учитывающий влияние кривизны скважины; l - длина колонны труб. Прочность колонны равнопрочных НКТ проверяется определением напряжений от растягивающей силы Q в сечении по телу трубы и сравнении полученной величины напряжения с допустимой. При использовании неравнопрочных труб прочность колонны проверяется по опасному резьбовому соединению. Рассчитывают страгивающую нагрузку, т.е. усилие при котором резьбовое соединение разрушается. Формула Яковлева:  гдеDCР – средний диаметр тела трубы по основной плоскости; b – толщина тела трубы по резьбовой части в основной плоскости; l – длина резьбы; Формула Шумилова отличается введением коэффициента  Иные условия работы колонны НКТ возникают когда низ её заякорен в эксплуатационной колонне скважины. В этих случаях возможны потеря устойчивости колонны и её продольный изгиб. Условия прочности изогнутой части колонны НКТ выражаются: где Р1СЖ – осевое усилие на изогнутой части колонны труб; F0 – площадь поперечного сечения труб; W0 – осевой момент сопротивления площади сечения труб; n1 – 1,5 (запас прочности); r – зазор между НКТ и эксплуатационной колонной. Фонтанная арматура и манифольд Фонтанная арматура выполняет несколько функций: Удержание на весу колонны НКТ; Герметизация затрубных пространств и их взаимная изоляция; Обеспечение возможности регулирования режима работы скважины в заданных пределах, непрерывности её работы; Исследование скважины путем измерения параметров её работы как внутри скважины, так и на поверхности. Современная фонтанная арматура – результат многолетних работ конструкторов. В начале применялись простейшие конструкции фонтанной арматуры (схема Б) до особосложных (схема Г) с возможностями замены изнашиваемых узлов, необходимостью спуска измерительных приборов, средств депарафинизации скважин. Эксплуатация скважин в особо тяжелых условиях в следствии высоких дебитов, давлений, агрессивности сред, высокой температуры, большого количества абразива сделали необходимым наличия в фонтанной арматуре резервных элементов – прежде всего запорных устройств. Фонтанная арматура при этом усложнилась, а её размеры становились большими. Для уменьшения габаритов фонтанной арматуры была разработана арматура построенная не из тройников, а из крестовин. Для фонтанной эксплуатации одной скважиной нескольких горизонтов раздельно используется арматура двух типов: для концентричного и для рядного расположения подъемников. Для повышения требовательности к оперативности управления фонтанной скважиной, для снижения трудоемкости обслуживания, привело к использованию в фонтанной арматуре запорных устройств с дистанционным управлением, применению регулируемых штуцеров с дистанционным управлением и телеконтролем. При конструировании и изготовлении фонтанной арматуры руководствуются стандартом ГОСТ 13846-74, регламентирующим схемы фонтанной арматуры, проходные размеры, ряд рабочих и испытательных давлений, исполнение, а так же габариты. ГОСТом предусмотрено соотношение диаметра условного проходного отверстия и давлений. Стандартом предусмотрено несколько схем, составляющих две группы арматур – на базе использования тройников и крестовин. Большое значение для надежности, металлоемкости, технологичности изготовления, сборки – разборки, ремонтоспособности – имеет способ стыковки элементов фонтанной арматуры, а также способ герметизации этих стыков. Наиболее распространенный – фланцевый с креплением болтами или шпильками. К недостаткам таких соединений относится: Значительная металлоемкость; Большое число шпилек, болтов; Необходимость сварки и механической обработки литой части заготовок корпусов со штамповками. Более простое соединение стыков – резьбовое с муфтовым соединением, однако оно увеличивает вертикальный размер арматуры. В последние годы получили применение хомутовые соединения. Преимущество – резкое ускорение сборки – разборки стыкуемых элементов. Для обеспечения высокой надежности элементов запорных устройств, особенно при высоких давления более 70МПа, фонтанную арматуру изготавливают из моноблоков, каждый из которых содержит несколько элементов арматуры. В этом случае вообще отсутствуют стыки между элементами, и отпадает необходимость по герметизации, уменьшаются размеры, значительно сокращается металлоемкость. Для исследований фонтанирующей скважины приборами путем их спуска в подъемник фонтанная арматура оснащается лубрикатором, монтируемым в верхней части елки арматуры. При конструировании фонтанной арматуры основные её элементы рассчитывают по эмпирическим формулам. Осевое усилие при соединении фланцев шпильками равно сумме усилий затяжки шпилек. Прокладка может занимать два положения «б» и «в». Усилие затяжки РЗАТ определяется по упрощенной формуле, в случае «в»: РЗАТ где DП– диаметр цилиндра в плоскости касания прокладки и фланца; hП - высота прокладки; hР – рабочая высота прокладки (hР= hП-0,22R0)/ k= в случае «б»: РЗАТ= где DСР– средний диаметр прокладки; bЭФ – эффективная ширина прокладки; q – допустимое давление предварительного обжима прокладки. Приведенный выше метод расчета шпилек предназначен для эксплуатации фланцевого соединения при отсутствии резких колебаний температур продукции и окружающей среды и при симметричном и равномерном распределении усилий по шпилькам. Более сложные условия работы (разница температур, изгибающие моменты) делают этот расчет недостаточно точным. Принимая, что усилие на фланцы соответствует сумме сил от внутреннего давления и от затяжки, получим: где РДАВ – усилие, обусловленное внутренним давлением p$ m=5,5 При прохождении через арматуру высокотемпературной среды в шпильках появляются дополнительные усилия вследствие различных линейных расширений элементов фланцев и шпилек. Дополнительное усилие Рt определяется:  где hПР – высота прокладки; ЕШП, ЕПР – модули упругости материалов шпилек и прокладок; fШП, fПР – площади сечения шпильки и прокладки. Дополнительные усилия на шпильках от действий несимметричной нагрузки будут:  где МИЗГ – момент, равный произведению веса струн арматуры с манифольдом на расстояние от оси арматуры до центра тяжести массы арматуры и манифольда; DБ – диаметр окружности центров отверстий под болты. Принимается, что усилие Р воспринимается третью шпилек соединения. Тогда усилие, действующие в наиболее напряженной шпильке, будет: РШП= где Z – число шпилек. Напряжение в этой шпильке равно: В целях увеличения запаса прочности принимается, что треть шпилек не загружена. Фонтанная арматура скважины соединяется с промысловыми коммуникациями сбора пластовой жидкости с помощью манифольдов, которые представляют собой сочетание трубопроводов и запорных устройств. Они состоят из нескольких задвижек, крестовиков, тройников и служат для подключения к скважине различных агрегатов. Они служат для подачи в скважину ингибитора, глушителя и продувки скважин и других технологических операций. Запорные и регулирующие устройства фонтанной арматуры и манифольда К запорным устройствам относятся задвижки и краны для перекрытия и открывания каналов арматуры и манифольда, к регламентирующим – сменные штуцеры и вентили для изменения дросселированием расхода пластовой жидкости или газа. Широкий диапазон дебитов и давлений, химического состава жидкости или газа, температур наряду с массовым производством запорных устройств, сделали целесообразным их выпуск в специализируемом исполнении для различных давлений, температур, расходов. Эти параметры и исполнения регламентируются расходом. Запорные устройства – задвижки и краны. Задвижки делятся на клиньевые и плоско-шиберные. Краны делятся на пробковые цилиндрические, пробковые конические, пробковые шаровые. Дросселирующие устройства – вентили и штуцеры. Вентили делятся на игольчатые и тарельчатые. Применяемость тех или иных устройств обуславливается конкретными условиями. Стандартизация позволяет расширить область применения каждого вида оборудования, обеспечить необходимую унификацию, что снижает стоимость и повышает их качество. Исполнения для низких температур и агрессивных сред оговаривается стандартами и делится на несколько групп в зависимости от конкретных условий. Для этого применяются специальные материалы и легированные стали обеспечивающие характеристики оборудования. Оборудование для эксплуатации скважин газлифтным способом Смысл газлифтного способа эксплуатации заключается в обеспечении фонтанирования скважин путем подачи к низу колонны НКТ необходимого количества сжатого газа. Поэтому работа газлифтного подъемника аналогична работе фонтанного. При компрессорном газлифте необходимо иметь источник сжатого газа, систему коммуникаций для транспортировки его к устью скважины, специальное оборудование устья и самой скважины для подачи газа. Как и фонтанный, газлифтный подъемник состоит из колонны НКТ, диаметр которой рассчитывается по специальной методике. Поскольку силы, действующие на НКТ газлифтного и фонтанного подъемников аналогичны, то их прочностные расчеты подобны. В прошлом подача сжатого газа к низу газлифтного подъемника осуществлялась по второму ряду труб и подъемник назывался двухрядным. Трубы в скважине размещались концентрично. Это требовало повышенного расхода металла, поэтому она заменена однорядной с использованием специальных газлифтных клапанов. Для активизации режима работы газлифтной скважины применяют рабочие клапаны сильфонного типа. В большинстве случаев клапаны дифференциального действия. Эксцентричные камеры с карманом для ввода в них клапанов размещаются по длине подъемника на расстояниях определяемых расчетным путем. Одним из важнейших требований, предъявляемым к пусковым клапанам, является обеспечение большого закрывающего перепада давлений, поскольку клапан должен закрываться лишь после того, как уровень жидкости, оттесненной газом, достигает следующего клапана, и будет обеспечен пропуск газа через этот клапан. Сжатый газ от газопровода или компрессорной станции подается в газораспределительный пункт (ГРП) оттуда через газораспределительные батареи (ГРБ) направляется в скважины. На ГРП оборудование изготавливается в соответствии с требованиями и нормами к обвязкам и трубопроводам высокого давления. |