кр №2стоительные материалы парфенов. Контрольная работа 1 По дисциплине Материаловедение Вариант Студент Парфенов Александр Юрьевич

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

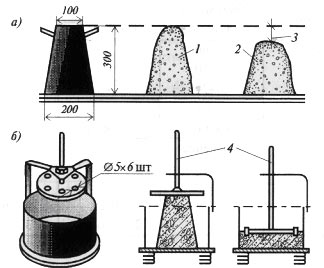

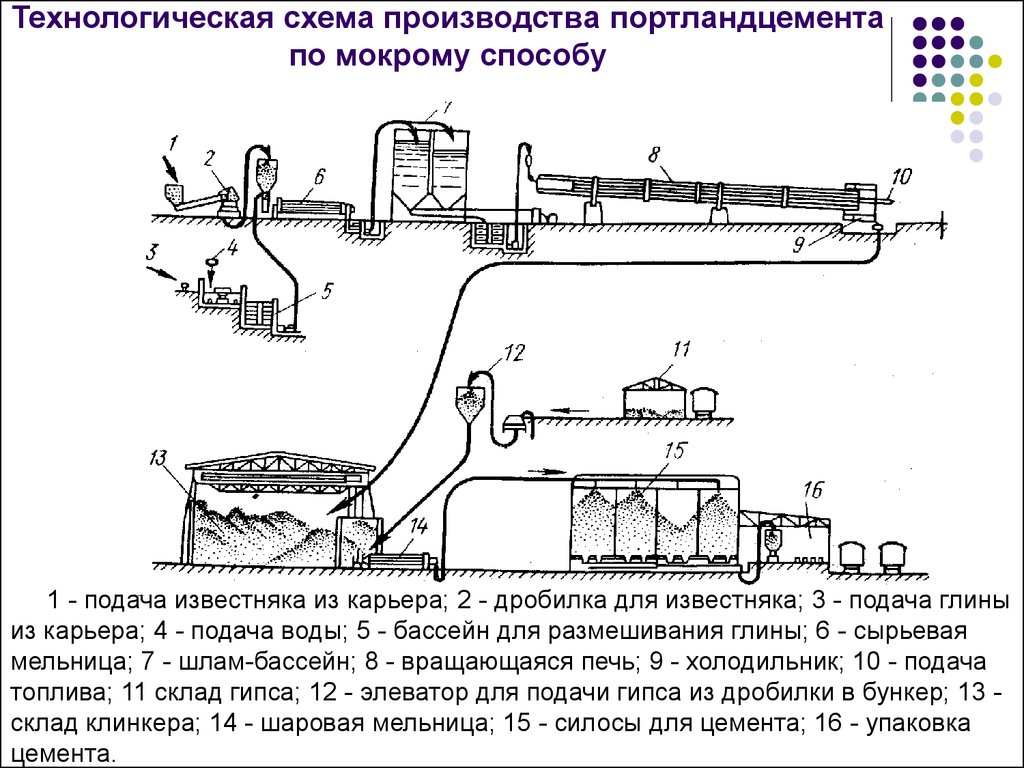

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ивановский государственный политехнический университет»  Институт развития компетенций Кафедра архитектуры и строительных материалов Контрольная работа №1 По дисциплине «Материаловедение» Вариант № Студент: Парфенов Александр Юрьевич Номер зачетной книжки: ____________, группа: ЗТПз-21 Направление 21.03.02 Землеустройство и кадастры Руководитель работы: Емельчикова Н.С. Сдан на поверку «___» _________2021 г. Допущен к защите «___» _______2021 г. Защищен «___» _____________2021 г. Оценка ___________________ Иваново 2022 Оглавление 1.Свойства бетонной смеси…………………………………………………………..3 2.Методы формования железобетонных изделий и их особенность……………...4 3.Технологические этапы приготовления пеносиликатов…………………………6 4. Свойства и применение известково-шлаковых, известково-зольных кирпичей и их отличие от силикатного кирпича………………………………………………9 5. Схема производства портландцемента (мокрый способ получения). Основные этапы технологий……………………………………………………………………10 6. Задача……………………………………………………………………………...12 7.Список использованной литературы…………………………………………….13 Свойства бетонной смеси. Бетонная смесь - это смесь вяжущих, заполнителей, затворителей и, при необходимости, добавок до ее укладки. Свойства бетонной смеси определяют качество и свойство полученного из нее бетона. Основными свойствами бетонной смеси являются удобоукладываемость и нерасслаиваемость. Удобоукладываемость — реолого-технологический показатель бетонной смеси, который характеризует способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием собственной массы или механических воздействий. Удобоукладываемость бетонной смеси оценивают подвижностью или жесткостью.  Определение удобоукладываемости бетонной смеси: а) прибор (конус) для определения подвижности бетонной смеси: 1 - жесткая смесь; 2 - подвижная смесь; 3 - осадка конуса; б) прибор для определения жесткости бетонной смеси: 4 - схема испытания. Подвижность (П) - свойство бетонной смеси растекаться под действием собственной массы. Для определения подвижности бетонной смеси служит стандартный конус. П2 - 5-9см, П3 - 10-15см, П4 - 16-20см, П5 - 21 и выше Жесткость (Ж) - свойство бетонной смеси растекаться и заполнять форму под действием вибрации. Нерасслаиваемость - способность бетонной смеси не расслаиваться при транспортировании, выгрузке и укладки. Методы формования железобетонных изделий и их особенность. Для изготовления железобетонных изделий, в том числе плит, фундаментных блоков, колец, столбов, используются различные технологии, в соответствии с требованиями к типу армирования, прочности бетона и другим параметрам. В целом технологический процесс включает в себя следующие этапы: подготовка бетонной смеси; установка арматурного каркаса; формование; набор прочности бетоном; обработка поверхности изделий. Бетонная смесь. В состав бетонной смеси для ЖБИ входит: вода; вяжущее вещество (цемент, в некоторых случаях – полимерные материалы, битумы, дегти); заполнитель определенной фракции (гравий, щебень, песок, шлак, керамзит); специальные добавки, которые влияют на прочность ЖБИ, устойчивость к внешним воздействиям, декоративные свойства и т.д. Приготовление смеси ведется в соответствии с нормативами ГОСТ, вид и соотношение компонентов подбирается в зависимости от эксплуатационных характеристик изготавливаемой продукции. Армирование. При изготовлении ЖБИ применяется два типа армирования – ненапряженное и предварительно напряженное. Ненапряженное армирование. Объемные каркасы и плоские сетки изготавливаются из основной и вспомогательной арматуры. Основная арматура принимает на себя нагрузки на растягивание и размещается в соответствующих частях ЖБИ. Вспомогательную арматуру устанавливают в сжатых либо ненапряженных местах железобетонной детали. Предварительно напряженное армирование. Используется при производстве конструкционных элементов, испытывающих высокие нагрузки на изгиб в процессе эксплуатации. Каркас из базовой арматуры, выполненной из упрочненной или высокопрочной проволочной стали, подвергается предварительному обжатию по всей площади сечения изделия. Формование. В производстве ЖБИ предусмотрено три способа формования деталей: агрегатный, конвейерный и стендовый. Агрегатный способ. Армирование и заливка бетона производится в специальные формы, установленные на формовочном посту. Затем при помощи крана формы переносятся в камеры, где бетон набирает прочность в оптимальных условиях. Далее формы перемещаются специальный пост, где выполняется распалубка и обработка поверхности. Освободившиеся формы вновь поступают на формовочный пост. Конвейерный способ. Форма движется по конвейеру, все работы по изготовлению ЖБИ разделены на ряд операций, одинаковых по времени выполнения, что дает возможность соблюдать непрерывность процесса. Способ применяется при изготовлении крупных партий однотипной продукции. Стендовый способ. Форма для ЖБИ располагается неподвижно на специальном стенде. На каждом этапе изготовления изделия к форме подается соответствующее технологическое оборудование с бригадой обслуживающих специалистов. В первую очередь стендовый способ применяется при производстве предварительно напряженных конструкций. Технологические этапы приготовления пеносиликатов. Пеносиликат является одним из представителей ячеистого бетона, которой по своим свойствам напоминает пенобетон. Однако его особенность состоит в том, что при производстве цемент заменяют более дешевым сочетанием кварцевого песка и примерно 25% извести-кипелки. Технология производства пеносиликата аналогична технологии производства автоклавного пенобетона и отличается только видом применяемого вяжущего. Для производства пеносиликата в качестве вяжущего применяется известь-кипелка, доля которой составляет 15-25%, и в качестве заполнителя — молотый кварцевый песок. Вместо песка можно использовать также золу электростанций, доменный гранулированный шлак, маршалит, трепел, диатомит, опоку, сиштоф и другие заполнители, содержащие большое количество кремнезема. Важное значение в производстве пеносиликата имеет вид извести. Исследованиями установлено, что при автоклавной обработке пеносиликата целесообразно применять молотую известь-кипелку. Это объясняется тем, что при гашении молотой извести-кипелки происходит растворение ее в воде и образование коллоидного раствора гидрата окиси кальция. В результате быстрого и сильного пересыщения коллоидного раствора начинаются коагуляция и гелеобразование, а в дальнейшем-уплотнение частиц гидрата окиси кальция с повышением вязкости твердеющей извести вследствие отсоса воды внутрь зерен и уменьшения водо-известкового отношения смеси. Поэтому ячеистая смесь на извести быстро загустевает. Кроме того, гидратационные процессы, происходящие при схватывании и твердении извести-кипелки, сопровождаются выделением тепла. Поэтому продолжительность этих процессов значительно сокращается по сравнению с применением гашеной извести, а упругость воздуха, находящегося в ячейках смеси, повышается. Эти явления, происходящие в процессе гидратационного твердения извести-кипелки, обеспечивают ячеистой смеси достаточную вязкость и устойчивость и, следовательно, предохраняют ее от оседания и расслоения после укладки в формы. Применение в автоклавном процессе извести вместо цемента имеет то преимущество, что она является местным материалом и при запарке в автоклаве обладает большей реакционной способностью, чем цемент. Например, оптимальное соотношение цемента и молотого песка для пенобетона объемным весом от 600 до 1 000 кгм3 равняется в среднем от 1 : 1 до 1 : 2. Для пеносиликата же оптимальное соотношение извести и молотого песка равно в среднем от 1 : 3 до 1:4. Следовательно, расход извести на 1 м3 пеносиликата в 1,5-2 раза меньше, чем расход цемента на 1 м3 пенобетона. Это можно объяснить тем, что минералы цемента (С36, C2S, С3А, C4AF и др.) благодаря высокой температуре при автоклавизации значительно быстрее реагируют с водой, чем в естественных условиях. Но в результате получаются те же в основном коллоидальные и кристаллические новообразования, как и при твердении цемента в естественных условиях. Только Са(ОН)2, выделившийся при гидратации СзЭ цемента, вступает в процессе запарки в автоклаве в реакцию с Si02 молотого песка (или другого кремнеземистого компонента), образуя гидросиликат кальция. Такая реакция при естественном твердении цемента протекает медленно и в очень незначительной степени. При гидратации цемента выделяется в среднем 10-20% Са(ОН)2 от веса цемента. Следовательно, удельный вес дополнительно полученного гидросиликата кальция, по сравнению с основными соединениями, полученными при гидратации цемента, невелик. Это подтверждается примером запарки образцов из цементно-песчаного раствора с оптимальной добавкой молотого песка (40%)- Предел прочности при сжатии таких образцов приблизительно в 1,5 раза больше, чем образцов из цементного теста (без песка). Следовательно, главную роль в твердении пенобетона играет» ускоренная гидратация цемента. Влияние же новообразований, получающихся при запарке, составляет только 25%. Поэтому прочность автоклавного пенобетона только в 3-5 раз выше прочности неавтоклавного пенобетона. Прочность же автоклавного пеносиликата в несколько десятков раз выше прочности неавтоклавного пеносиликата в возрасте 28 суток. По данным Юнга запарка известково-песчаного раствора при 8 ати в течение 6 час. ускоряет химические реакции между, по сравнению с твердением при =+20°, не менее чем в 215 раза, т. е. такая запарка равносильна твердению материала при t= +20° в течение 20 лет . При автоклавной обработке гелеобразные новообразования превращаются в очень прочные кристаллические гидросиликаты кальция, которые в обычных условиях образуются чрезвычайно медленно. В результате исследований выявлен ряд закономерностей технологии пеносиликата. Для более полного использования автоклавной обработки в производстве пеносиликата необходимо, чтобы в извести было не менее 70% СаО. Скорость гашения и температурная активность извести-кипелки (т. е. наибольшая температура гашения при данных условиях) находятся в прямой зависимости от содержания несвязанного Саб: известь гасится тем быстрее и ее температурная активность тем выше, чем больше в ней СаО. Например, известь со скоростью гашения 13 мин. имела температурную активность 67°, при 28 мин.-42° и при 36 мин.—35°. Чем выше активность извести-кипелки, тоньше помол извести и больше SiOo в песке, тем меньше извести можно брать для пеносиликата. Содержание СаО в ячеистой смеси должно составлять 20-25% от веса сухих веществ. Расход извести на 1 м3 пеносиликата мало зависит от объемного веса пеносиликата. Возраст извести-кипелки в условиях, исключающих ее гашение при хранении не влияет на прочность пеносиликата и на расход извести. Как заполнитель (песок, шлак, маршалит, зола и др.), так и известь-кипелка должны обязательно подвергаться совместному или раздельному помолу. Помол извести-кипелки производят до получения очень тонкого порошка, приближающегося к тонкости помола портландцемента. Оптимальная тонкость помола извести должна быть такой, чтобы при полном прохождении через сито № 02 (900 отвсм2) остаток на сите № 009 (4 900 отвсм2) был не более 25%. Свойства и применение известково-шлаковых, известково-зольных кирпичей и их отличие от силикатного кирпича. Известково-шлаковый и известково-зольный кирпичи являются разновидностью силикатного кирпича, однако отличаются от него меньшей плотностью и лучшими теплоизоляционными свойствами, так как в них тяжелый кварцевый песок заменен, соответственно, пористым легким шлаком и золой. Для приготовления известково-шлакового кирпича берут 3—12 % извести и 88–97 % шлака, а для известково-зольного – 20–25 % извести и 75–80 % золы. Так же как и шлак, зола является дешевым сырьевым материалом, образующимся при сжигании каменного, бурого угля и другого топлива в котельных ТЭЦ, ГРЭС и т. д. Использование шлаков и зол экономически выгодно, так как оно расширяет сырьевую базу силикатных и других строительных материалов и снижает их стоимость. Производство известково-шлакового и известково-зольного кирпича аналогично технологической схеме производства силикатного кирпича. Шлаковый и зольный кирпич выпускают размером 250x120x140 мм и больше, марками по прочности при сжатии 25, 50 и 75, морозостойкостью такой же, как и у силикатного кирпича, плотностью 1400–1600 кг/м 3, теплопроводностью 0,5–0,6 Вт/м град. Применяют известково-шлаковый и известково-зольный кирпич для возведения кладки стен зданий малой этажности (до трех этажей), а также для кладки стен верхних этажей многоэтажных зданий. Схема производства портландцемента (мокрый способ получения). Основные этапы технологий.  Мокрый способ производства. При мокром способе производства сырьевые материалы измельчают и сырьевую смесь смешивают с водой. Получаемая сметанообразная масса — сырьевой шлам — содержит 32—45% воды. В зависимости от физических свойств исходных сырьевых материалов и других факторов при получении портландцемента по мокрому способу применяют разные схемы производства отличающиеся одна от другой способом приготовления сырьевой смеси. На цементных заводах, работающих по мокрому способу, в качестве сырьевых материалов для производства портландцементно-го клинкера часто используют мягкий глинистый и твердый известняковый компоненты. Начальная технологическая операция получения клинкера — измельчение сырьевых материалов. При использовании в качестве известкового компонента мела его измельчают в болтушках или в мельнице самоизмельчення. Если применяют твердый известняк, то его дробят в одну-две стадии в щековых дробилках. Глиняный шлам, полученный в болтушках или других агрегатах, направляют в сырьевую мельницу, куда подается для измельчения и известняк. В мельницу известняк и глиняный шлам подают в определенном соотношении, соответствующем требуемому химическому составу клинкера. Чтобы получить сырьевой шлам заданного химического состава, его корректируют в бассейнах или в потоке. Выходящий из мельниц сырьевой шлам в виде сметанообразной массы насосами подают в расходный бачок в печной цех на обжиг. Из бачка шлам равномерно сливается во вращающуюся печь. При мокром способе производства для обжига клинкера используют длинные вращающиеся печи со встроенными теплообменными устройствами. Из печи клинкер поступает в холодильник, где охлаждается холодным воздухом. Охлажденный клинкер отправляют на склад. В ряде случаев клинкер из холодильников направляют непосредственно на помол в цементные мельницы. Перед помолом клинкер дробят. Дробление клинкера производится совместно с гипсом, гидравлическими и другими добавками. Из мельницы цемент транспортируют на склад силосного типа (цементные силосы). Отгружают цемент потребителю либо в таре (бумажных мешках по 50 кг), либо навалом в автоцементовозах или в специальных железнодорожных вагонах. Задача. Вычислить расход материалов на один замес бетономешалки с емкостью смесительного барабана V6=1200л,если расход материалов на один 1м3 производственного бетона следующий: Ц=312кг В=153л,П=612кг,Щ=1296кг. Средняя плотность влажного песка 1,6 кг/л, щебня 1,495 кг/л, цемента 1,3 кг/л. Щебня крупностью 10-20 мм.-40% и крупностью 20-40мм.-60% . Вычислим расход материалов на один замес. Для этого определим коэффициент выхода бетонной смеси: в = 1000/(Vц+Vп+Vщ) = 1000/((Ц/Vоб.ц)+(П/Vоб.п)+(Щ/Vоб.щ)) в = 1000/((312/1,3)+(612/1,6)+(1296/1,495)) = 0,672 Расходы материалов на один замес бетономешалки: цемента Ц = (Vб*в/1000)*Ц Ц = (1200*0,672/1000)*312 = 0,806*312 = 252 кг воды В = (Vб*в/1000)*В В = 0,806*153 = 123,4 л песка П = (Vб*в/1000)*П П = 0,806*612 = 493 кг щебня Щ = (Vб*в/1000)*Щ Щ = 0,806*1296 = 1044 кг, в том числе: Щ10-20 = 1044*40/100 = 436 кг Щ20-40 = 1044*60/100 = 626 кг Ответ: цемента - 252 кг; воды - 123,4 л; песка - 493 кг; щебня – 40% - 436 кг, 60% - 626 кг. Список использованной литературы. Как можно классифицировать бетоны, [Электронный ресурс] // Режим доступа: https://cemmix.ru/practical-issue/klassifikatsiya-betonov Особенности заливки бетона при низких температурах, [Электронный ресурс] // Режим доступа: https://betonly.ru/news/detail/osobennosti-zalivki-betona-pri-nizkih-temperaturah Твердение железобетонных изделий, [Электронный ресурс] // Режим доступа: https://hobby.wikireading.ru/13169 Тепловая обработка изделий и явления, происходящие при ней, [Электронный ресурс] // Режим доступа: https://pandia.ru/text/79/469/48850. Силикатный кирпич его свойства и область применения [Электронный ресурс] // Режим доступа: https://domsdelat.ru/fundament/silikatnyj-kirpich-tehicheskie-harakteristiki-sostava-i-oblast-ego-primeneniya-sovety-foto.html Технологические схемы изготовления сборных железобетонных изделий [Электронныйресурс]//Режимдоступа:https://studfile.net/preview/3388112/page:69/ |