Слуту. Контрольная работа 1 по предмету Контроль и регулирование технологического режима с использованием

Скачать 320.15 Kb. Скачать 320.15 Kb.

|

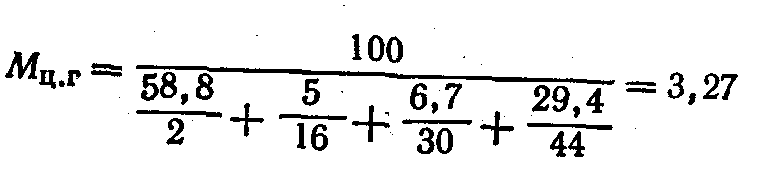

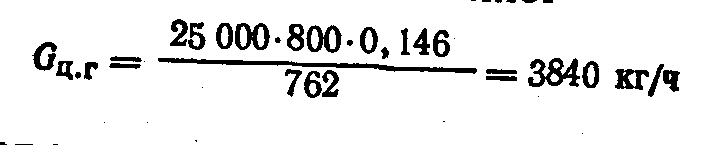

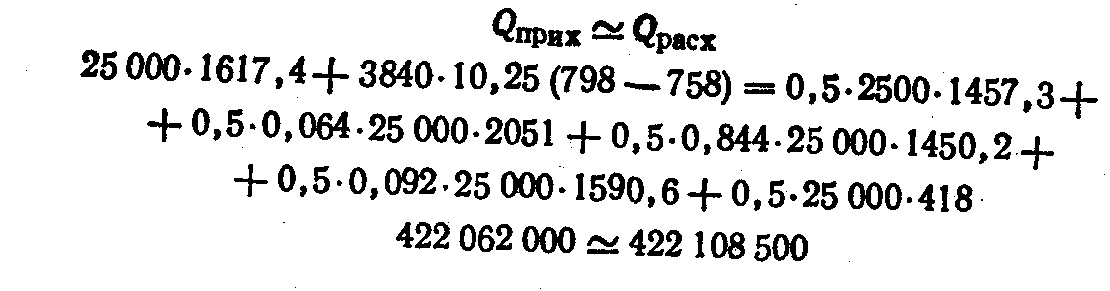

|

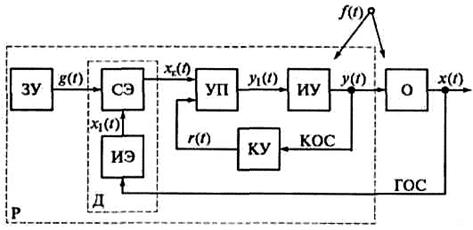

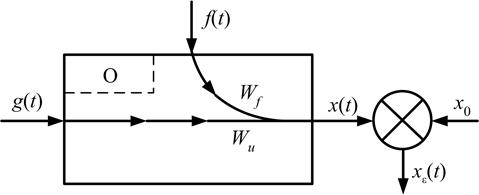

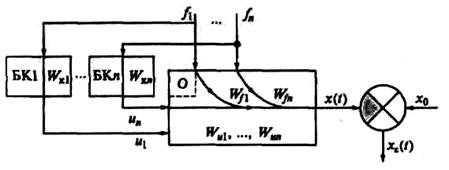

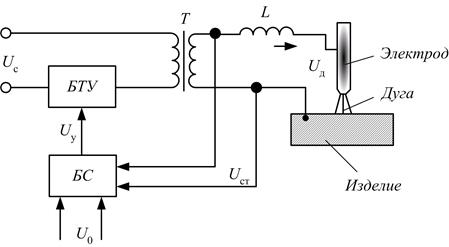

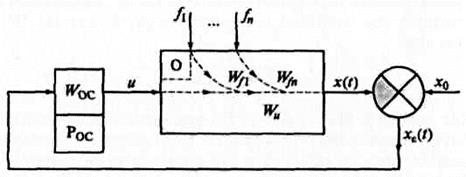

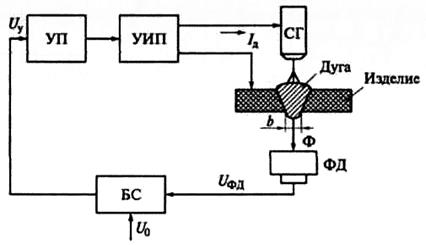

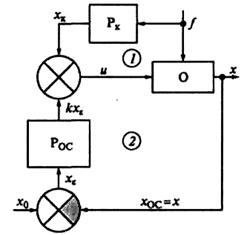

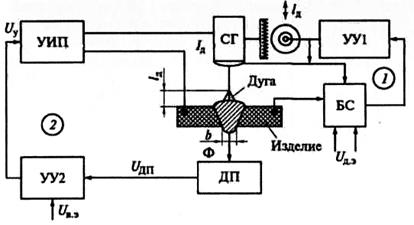

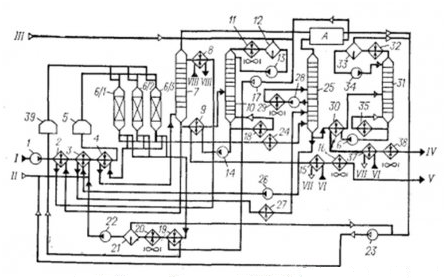

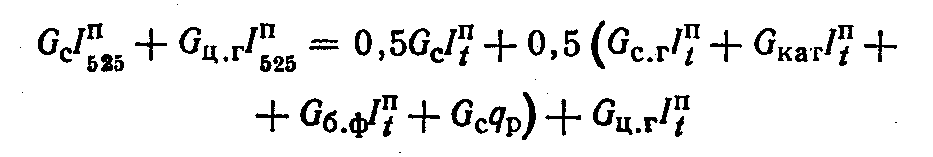

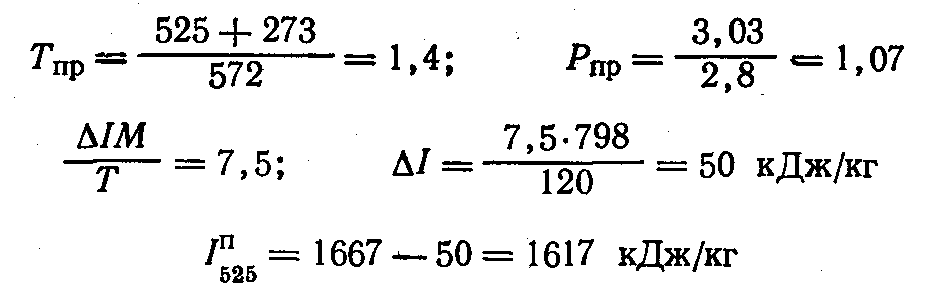

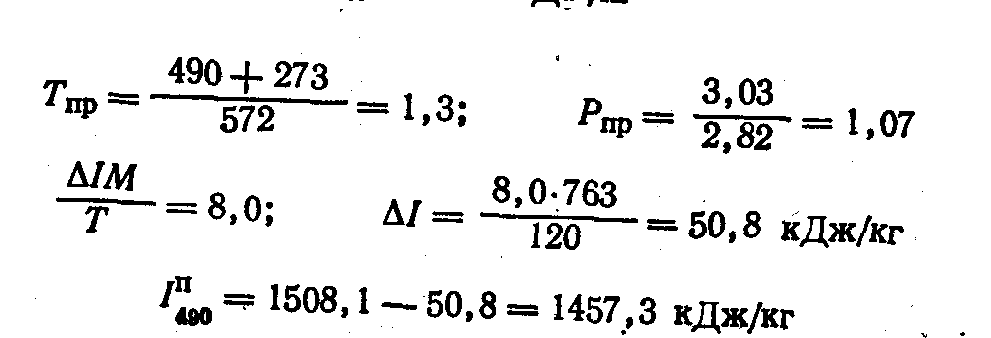

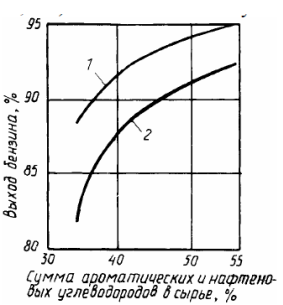

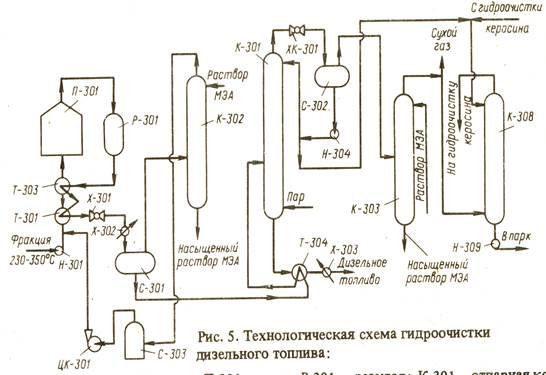

ФГБОУ «Югорский государственный университет» Сургутский нефтяной техникум (филиал) Контрольная работа № _________1___________ по предмету _______ Контроль и регулированиетехнологического режима с использованиемсредств автоматизации и результатов анализов___________ Слуту В. А. ___________________/Ф.И.О. студента/ Шифр __397___ Группа ___з5ПНГ71__________ Преподаватель _______ Рашкина Н.А._________ Оценка ___________________________________ Дата проверки « _____ » _____________20____г. Вариант 17 1. Автоматическое регулирование, автоматизированные системы регулирования; характеристики АСР и их элементов; объекты регулирования и их характеристики. 2. Технологическая схема установки адсорбционного извлечения парафинов «Парекс». Параметры технологического режима. Материальный баланс. 3. На установке платформинга производительностью 35500 кг/ч по сырью перерабатывают фракцию 125—180°С (  =0,762; М=120; Ткр=572 К; Ркр=2,8 МПа). Определить температуру выхода продуктов реакции из первого реактора, если известно: температура сырья и циркулирующего газа на входе в реактор 525 и 550ºС; давление в реакторе 3,03 МПа; выход (в % масс.) сухого газа 6,4; бутановой фракции (Ткр = 425 К, Р„р = 3,6 МПа) 9,2, катализата ( =0,762; М=120; Ткр=572 К; Ркр=2,8 МПа). Определить температуру выхода продуктов реакции из первого реактора, если известно: температура сырья и циркулирующего газа на входе в реактор 525 и 550ºС; давление в реакторе 3,03 МПа; выход (в % масс.) сухого газа 6,4; бутановой фракции (Ткр = 425 К, Р„р = 3,6 МПа) 9,2, катализата ( =0,777; Ткр = 560°С; Ркр = 2,62 МПа; М=110) 84,4; состав сухого газа (в % масс): Н2 14; C14,6; С2 11; С3 40,4; циркулирующего газа (в % масс): Н2 58,8; C1 5; С2 6,7; С3 29,4; кратность циркулирующего газа 800 м3/м3 сырья; глубина превращения в первом реакторе 50%; теплота реакции qр=418 кДж/кг превращенного сырья =0,777; Ткр = 560°С; Ркр = 2,62 МПа; М=110) 84,4; состав сухого газа (в % масс): Н2 14; C14,6; С2 11; С3 40,4; циркулирующего газа (в % масс): Н2 58,8; C1 5; С2 6,7; С3 29,4; кратность циркулирующего газа 800 м3/м3 сырья; глубина превращения в первом реакторе 50%; теплота реакции qр=418 кДж/кг превращенного сырья4. Определить выход бензина каталитического риформинга фракции 115—170°С, если известно: суммарное содержание в исходном сырье ароматических и нафтеновых углеводородов 40% масс; бензин риформинга имеет октановое число 80 (по моторному методу). 5. Построение схемы автоматизации блока ректификации ТУ гидроочистки дизельной фракции 1. Автоматическое регулирование, автоматизированные системы регулирования; характеристики АСР и их элементов; объекты регулирования и их характеристики. Система автоматического регулирования (САР) — это замкнутая автоматическая система, основанная на принципе обратной связи (ОС) — управлении объектом с использованием информации о результатах управления. Только в случае отрицательной ОС происходит измерение и сравнение фактического контролируемого параметра объекта x(t)с заданным на данный момент времени g(t),в результате чего выявляется ошибка (рассогласование) xε(r) = x(t) - g(t), которая служит стимулом процесса регулирования, на ее основе формируется регулирующее воздействие y(t). В такой системе непрерывно идет обмен информацией между объектом и регулятором, воздействие передается от одного элемента регулятора к другому, последовательно меняя при этом свою физическую природу и уровень. Сформированное в результате регулирующее воздействие по своей природе может быть различно. Если, например, объект — электродвигатель привода подачи электродной проволоки, то регулирующее воздействие должно быть напряжением, подаваемым на его якорь; для сварочного источника питания регулирующее воздействие — это ток или напряжение, изменяемые в цепи управления. Именно САР противодействует возмущениям, компенсирует, нейтрализует или ослабляет их вырабатываемыми встречными регулирующими воздействиями, обеспечивая заданное на каждый момент времени состояние объекта. Регулирование продолжается до тех пор, пока ошибка не становится меньше порога чувствительности системы. Разнообразные САР отличаются одна от другой функциональными возможностями, принципами построения, конструктивной реализацией. По роду используемой энергии САР делят на электромеханические, электронные, пневматические, гидравлические, а также смешанного типа — электропневматические, электрогидравлические и др. Все многообразие входящих в различные системы автоматики элементов по функциональному назначению может быть сведено в обобщенную функциональную схему САР (рисунок 5.4), состоящую из устройств, узлов, элементов, каждый из которых исполняет свою функцию в системе и графически изображается прямоугольниками, а также из связей между ними, изображаемых стрелками, указывающими направление прохождения сигналов (информации). Регулятор в таких схемах представляют в развернутом виде, а объект часто вообще опускают. Рассмотрим элементы САР.  Р — регулятор; ЗУ — задающее устройство; СЭ — сравнивающее устройство; ИЭ — измерительный преобразователь; Д — датчик; УП — усилитель-преобразователь; КУ — корректирующее устройство; ИУ — исполнительное устройство; КОС — корректирующая обратная связь; О — объект; ГОС — главная обратная связь; g(t) — задающее воздействие; f(t) — возмущение; x(t) — регулируемая величина; x1(t), xε(t) — сигнал и ошибка регулируемой величины; y(t) — регулирующее воздействие; y1(t) — сигнал регулирующего воздействия; r(t) — дополнительное воздействие Рисунок 5.4 – Функциональная схема системы автоматического регулирования 1. Датчик, или измерительный преобразователь (элемент ИЭ), измеряет действительную регулируемую величину x(t) и преобразует ее в сигнал х1(t), удобный для дальнейшего использования (чаще всего в ток или напряжение). 2. Задающее устройство (ЗУ) формирует требуемое на каждый момент времени задающее воздействие g(t) в удобном для сравнения с х1(t) виде, имитирующее заданное значение регулируемой величины x(t). 3. Сравнивающее устройство (элемент СЭ) выявляет и измеряет разность х1(t) - g(t) и дает на выходе сигнал ошибки ε(t), пропорциональный отклонению действительной регулируемой величины Δx(t) от заданного на данный момент значения. Часто сравнивающее устройство конструктивно объединяют с измерительным элементом. 4. Усилитель или усилитель-преобразователь (УП) усиливает и преобразует сигнал ошибки до величины y1(t), достаточной и пригодной для управления исполнительным устройством (ИУ), преобразует входной сигнал количественно и (или) качественно, согласует вход исполнительного устройства с выходом СЭ по роду используемой энергии. 5. Исполнительное устройство под воздействием y1(t) вырабатывает регулирующее воздействие y(t), поступающее на регулирующий орган (РО) объекта управления (О). 6. Корректирующее устройство (КУ) включают последовательно или параллельно названным элементам (на схеме показан последний вариант). Его назначение — улучшить качество регулирования объекта с помощью формирующихся в них дополнительных воздействий r(t). Если выбранный для контролируемой системы параметр достаточно полно характеризует объект, то можно считать, что задача регулирования — поддерживать регулируемую величину на заданном уровне. Это позволяет при дальнейшем рассмотрении САР не изображать на функциональных схемах объект. Некоторые элементы автоматической системы в отдельных случаях могут отсутствовать, но главная обратная связь (ГОС) должна функционировать всегда, ибо с ее помощью выявляется соответствие действительного состояния объекта регулирования состоянию, заданному на данный момент времени. Наличие ГОС — основной признак САР. Автоматическое регулирование — это автоматическое поддержание заданной регулируемой величины (переменной состояния) объекта путем постоянного контроля его состояния и действующих на него возмущений, а также регулирующего воздействия (при необходимости) на его регулирующий орган. Управляющее воздействие может быть неизменным (системы автоматической стабилизации), в этом случае его называют установкой (например, система автоматического поддержания напряжения дуги путем изменения ее длины в установках аргонодуговой сварки неплавящимся электродом; система поддержания напряжения дуги путем изменения скорости подачи электродной проволоки в аппаратах для дуговой сварки типа АДС-1000-4; система поддержания постоянства частоты вращения обечайки, в которой фактическая скорость измеряется тахогенератором). В системах программного регулирования управляющее воздействие изменяется программным устройством по заранее назначенной программе в функции времени или перемещения (положения). Такие системы используют, например, для регулирования параметров режима сварки (тока, скорости сварки, скорости подачи проволоки, амплитуды или частоты поперечных колебаний электрода) в зависимости от пространственного положения электрода в установках для сварки неповоротных стыков труб; в электрогазорезательной машине «Кристалл» с программным управлением, предназначенной для газовой или газоэлектрической резки листов из стали или цветных сплавов. Если САР вместо функциональной зависимости воспроизводит на выходе изменения входного воздействия, причем чаще на более высоком уровне мощности (т.е. реализует простую пропорциональную зависимость), а управляющее воздействие заранее неизвестно, произвольно, то такую САР называют следящей системой. Их применяют при электронно-лучевой, а особенно при дуговой сварке стыков большой протяженности (или криволинейных) для автоматической ориентации электрода относительно изделия, когда уход стыка из-за коробления и дефектов сборки заранее неизвестен. Используют следящие системы в сварочных манипуляторах и роботах. Известны также САР, обеспечивающие изменение регулируемой величины по производной, интегралу или более сложной функции от задающего воздействия и др. Факторы, обусловливающие отклонения (погрешность) xe(t) = x0 -x(t) регулируемой величины x(t) от ее установленных значений х0, называют возмущающими воздействиями f(t) (помехами, шумами, возмущениями), действующими на объект О автоматического управления (рисунок 5.5). Регулируемые величины, задающие и возмущающие воздействия могут быть различны по своей физической природе. Однако структурные схемы системы автоматического управления (регулирования) и решаемые с их помощью задачи не зависят от физической природы объектов управления. Поэтому принципы построения систем автоматического управления (САУ) вполне пригодны для различных по своей физической природе объектов управления. Если возмущающее воздействие при работе объекта может быть измерено в любой момент времени, то задача управления объектом может быть решена с помощью принципа компенсациивозмущения, действующего на систему (принцип разомкнутого управления по выходному параметру объекта). Этот принцип предполагает управление, основанное на возможности измерения возмущений fn, действующих на объект управления, и их компенсации через СУ (рисунок 5.6).  Wf и Wu — передаточные функции объекта соответственно по возмущению и по управлению; х0 — установленное значение регулируемой величины; f(t) — возмущение; x(t) — регулируемая величина; xε(t) — ошибка регулируемой величины; Рисунок 5.5 – Схема воздействий на объект управления  БК1...,БКn — блоки компенсации; Wк1...,Wкn — передаточные функции блоков компенсации; Wf и Wu — передаточные функции объекта соответственно по возмущению и по управлению; х0 — установленное значение регулируемой величины; u1...,иn — управляющие воздействия; f(t) — возмущение; x(t) — регулируемая величина; xε(t) —ошибка регулируемой величины Рисунок 5.6 – Структурная схема системы управления по возмущению Примером построения САУ по принципу компенсации является система регулирования напряжения в сварочном трансформаторе с помощью контроля изменения напряжения питающей сети Uc (рисунок 5.7).  БТУ — блок тиристорного управления; БС — блок сравнения; L — индуктивность; U0 — эталонная уставка по напряжению сети; Uy — сигнал управления; Ûст — напряжение со вторичной обмотки трансформатора Т, Iд — ток дуги Рисунок 5.7 – Система регулирования напряжения в сварочном трансформаторе при возмущении по напряжению сети Uc Принцип компенсации обеспечивает высокое быстродействие системы регулирования. Однако при построении таких систем обычно ограничиваются выделением и компенсацией небольшого числа возмущений, играющих основную роль в отклонении регулируемой величины объекта от ее заданного значения, оставляя некомпенсированными все остальные возмущения. Для устранения этого недостатка в теории построения СУ более широко применяют принцип обратной связи. Этот принцип предполагает управление, основанное лишь на изучении отклонения хε регулируемой величины х от ее заданного значения х0 и непосредственно не связанное с измерением возмущений f1,...,fn, действующих на объект регулирования. Для построения структурной схемы САУ замкнутой ОС (рисунок 5.8) необходимо, в отличие от САУ по возмущению (см. рисунок 5.6) лишь одно управляющее устройство — регулятор Рос с передаточной функцией Woc  индекс ОС относится к блоку обратной связи; Wf1 и Wfn — передаточные функции объекта соответственно по возмущению и по управлению; х0 — установленное значение регулируемой величины; f(t) — возмущение; x(t) — регулируемая величина; xε(t) — ошибка регулируемой величины; u — управляющее воздействие Рисунок 5.8 – Структурная схема системы управления с обратной связью (принцип управления по отклонению) К недостаткам принципа обратных связей следует отнести затруднения, возникающие в процессе разработки быстродействующих САУ, особенно для сложных инерционных объектов. Стремление повысить точность работы таких систем и увеличение коэффициента усиления регулятора Р0с могут привести к потере устойчивости. Пример применения принципа ОС в САУ сварочными процессами приведен на рисунке 5.9. Регулируемая величина в данном случае — ширина обратного валика b. Измерительное устройство величины b — это фотодатчик, устанавливаемый с обратной стороны изделия, при расплавлении последнего дугой.  ФД — фотодатчик контроля проплавления; УП — усилитель-преобразователь; УИП — управляемый источник питания дуги; СГ — сварочная горелка; Uфд — напряжение фотодатчика; Ф — световой поток; БС — блок сравнения; U0 — эталонная уставка по напряжению сети; Uy — сигнал управления; Iд — ток дуги Рисунок 5.9 – Система регулирования значения b — ширины обратного валика с фотодатчиком в цепи обратной связи Недостатки САУ с ОС можно устранить созданием комбинированных автоматических систем управления, объединяющих оба отмеченных принципа управления (рисунок 5.10).  1 и 2 — контуры регулирования по возмущению и отклонению; Рк — регулятор в блоке компенсации; Рос — регулятор в цепи обратной связи; хк— сигнал компенсации; индекс ОС относится к блоку обратной связи; х0 — установленное значение регулируемой величины; f(t) — возмущение; u — управляющее воздействие; Рисунок 5.10 – Принципы комбинированного управления В подобных комбинированных системах основная тяжесть компенсации главного возмущения f, действующего на систему, ложится на регулятор Рк. Точный регулятор Рoс подавляет или ослабляет остальные возмущения, действующие на объект, и приводит действительное значение регулируемой величины х к заданной х0. Пример использования комбинированного управления в сварочных установках приведен на рисунке 5.11. Принцип компенсации реализован в контуре 1, формирующем систему стабилизации напряжения на дуге Uaпри возмущениях по длине дуги lд (при регулировании использована линейная связь Uд= кlд). Контур 2 построен по принципу работы системы, представленной на рисунке 5.9. Регулируемая величина — это ширина обратного валика b.  1 и 2 — контуры регулирования по возмущению (длине дуги lд) и отклонению (ширине обратного валика b); УУ1 — привод перемещения СГ по вертикали; УУ2 — устройство управления параметрами УИП по сигналу от датчика проплавления (ДП); Uвэ — уставка номинального параметра b; Uд.э — уставка по напряжению дуги; Uдп — сигнал на выходе ДП; УИП — управляемый источник питания дуги; СГ — сварочная горелка; Ф — световой поток; БС — блок сравнения; Iд — ток дуги. Рисунок 5.11 – Система комбинированного управления параметрами сварочного процесса 2. Технологическая схема установки адсорбционного извлечения парафинов «Парекс». Параметры технологического режима. Материальный баланс. Сырье насосом 1 подается через теплообменники 2, 3, объединяется с продуктами промывки и смешивается со свежим и циркулирующим газом-носителем (водородсодержащим газом). Затем смесь нагревается в теплообменнике 4, а также в печи 5 и в парах поступает в тот из трех адсорберов 6, который в данный момент находится в стадии адсорбции (на схеме — адсорбер 6/2). В адсорбере молекулярные сита поглощают из сырья н-алканы, при этом выделяется аммиак, адсорбированный ситами в предшествовавшей стадии десорбции. Смесь денормализата, газа-носителя и аммиака, выходящая из адсорбера, охлаждается в теплообменнике 4 и охлаждающей колонне денормализата 7. Уходящий с низа охлаждающей колонны денормализат частично возвращается через теплообменник 2 и холодильник 8 в колон¬ну 7, а балансовое количество подогревается в теплообменнике 9 и подается в стабилизатор 10. Стабильный денормализат через теплообменник 9, теплоутилизационный аппарат 15 и холодильник 16 выводится с установки. С верха стабилизатора 10 выходит смесь денормализата, аммиака и газа-носителя. После конденсации и охлаждения продукт собирается в емкости 12. Жидкая часть потока возвращается насосом 13 на орошение стабилизатора, а газ забирается компрессором 17. В то время как один из адсорберов находится в стадии адсорбции, второй продувается аммиаком. В стадии продувки с поверхности молекулярных сит отдуваются углеводороды сырья, которые могут загрязнить адсорбированные алканы. Смесь промывочного продукта, аммиака и газа-носителя охлаждается в теплообменнике 19 и холодильнике 20, а затем сепарируется в емкости 21. Жидкий промывочный продукт из 21 подается насосом 22 на смешение с сырьем, а газ забирается компрессором 23 и также направляется на смешение с сырьем. В третьем адсорбере (на схеме — 6/3) проводится стадия десорбции. Во время десорбции из пор молекулярных сит аммиаком вытесняются алканы (десорбат). Смесь десорбата, аммиака и газа-носителя охлаждается в теплообменнике 24 и поступает в охлаждающую колонну десорбата 25. В колонне 25 происходят охлаждение и конденсация десорбата, отделение его от газов. Охлаждение осуществляется за счет двух циркулирующих орошений: нижнее орошение насосом 26 прокачивается через теплообменник сырья 3 и холодильник 27, а верхнее — через холодильник 29. Десорбат с низа охлаждающей колонны 25 подается через теплообменник 30 в стабилизатор десорбата 31. Стабильный десорбат с низа 31 через теплообменник 30, теплоутилизационный аппарат 37 и холодильник 38 выводится в отделение сернокислотной очистки. Смесь десорбата, аммиака и воды, уходящая с верха 31, охлаждается в холодильнике 32 и поступает в емкость 33. Жидкая фаза из 33 используется в качестве орошения, а газ — аммиак — забирается компрессором 23. С верха охлаждающей колонны денормализата 7 выходит газ-носитель в смеси с аммиаком. После отмывки от аммиака в блоке подготовки газов газ-носитель объединяется со свежим водородсодержащим газом и поступает на смешение с сырьем установки. С верха охлаждающей колонны десорбата 25 выводится аммиак с некоторым содержанием десорбата и воды. После очистки аммиак подается на сжатие компрессором 17. Сжатый аммиак подогревается в теплообменнике 19 и печи 39, а затем подается в качестве десорбента в адсорберы 6.  1, 13, 14, 22, 26, 28, 34, 36 — насосы; 2, 3, 4, 9, 15, 19, 24, 30, 37 — теплообменники; 5, 39 — печи; 6 — адсорберы; 7, 10, 25, 31 — колонны; 8, 16, 20, 27, 29, 32, 38 —- холодильники; 11 — конденсатор-холодильник; 12, 21, S3 — емкости; 17, 23 — компрессоры; 18, 35—кипятильники; I — сырье; II — свежий водородсодержащий газ; III —свежий аммиак; IV — парафи¬ны (десорбат); V — денормализат; VI — конденсат; VII — пар; VIII — оборотная вода. 3. На установке платформинга производительностью 35500 кг/ч по сырью перерабатывают фракцию 125—180°С (  =0,762; М=120; Ткр=572 К; Ркр=2,8 МПа). Определить температуру выхода продуктов реакции из первого реактора, если известно: температура сырья и циркулирующего газа на входе в реактор 525 и 550ºС; давление в реакторе 3,03 МПа; выход (в % масс.) сухого газа 6,4; бутановой фракции (Ткр = 425 К, Р„р = 3,6 МПа) 9,2, катализата ( =0,762; М=120; Ткр=572 К; Ркр=2,8 МПа). Определить температуру выхода продуктов реакции из первого реактора, если известно: температура сырья и циркулирующего газа на входе в реактор 525 и 550ºС; давление в реакторе 3,03 МПа; выход (в % масс.) сухого газа 6,4; бутановой фракции (Ткр = 425 К, Р„р = 3,6 МПа) 9,2, катализата ( =0,777; Ткр = 560°С; Ркр = 2,62 МПа; М=110) 84,4; состав сухого газа (в % масс): Н2 14; C14,6; С2 11; С3 40,4; циркулирующего газа (в % масс): Н2 58,8; C1 5; С2 6,7; С3 29,4; кратность циркулирующего газа 800 м3/м3 сырья; глубина превращения в первом реакторе 50%; теплота реакции qр=418 кДж/кг превращенного сырья =0,777; Ткр = 560°С; Ркр = 2,62 МПа; М=110) 84,4; состав сухого газа (в % масс): Н2 14; C14,6; С2 11; С3 40,4; циркулирующего газа (в % масс): Н2 58,8; C1 5; С2 6,7; С3 29,4; кратность циркулирующего газа 800 м3/м3 сырья; глубина превращения в первом реакторе 50%; теплота реакции qр=418 кДж/кг превращенного сырьяРешение. Составляют тепловой баланс реактора  где Gс, Gц.г, Gc.гGкат, Gб.ф — массы соответственно сырья, циркулирующего газа, сухого газа, катализата и бутановой фракции, кг/ч; I — энтальпия, кДж/кг; qР— теплота реакции, кДж/кг. Определяют энтальпию сырья при 525 °С  Подсчитывают массовую теплоемкость циркулирующего газа без учета давления, так как в данном случае поправка на него мала. Принимают среднюю температуру в реакторе 500 °С. По графикунаходят значения Ср ([в кДж/(кг*К)]: 14,87 для Н2, 4,02 C1; 3,60 для С2; 3,56 для С3. Отсюда Сц.г= 0,588*14,87+ 0,05*4,02+ 0,067*3,60+0,294*3,56 =10,25 кДж/(кг*К) Принимают температуру продуктов на выходе из реактора 490 °С и методом подбора проверяют правильность принятия этой температуры. Находят среднюю молекулярную массу сухого газа Определяют энтальпию при 490 °С и 3.03МПа сухого газа Сырья  Катализата  бутановой фракции Подсчитывают среднюю молекулярную массу циркулирующего газа  Определяют среднюю плотность циркулирующего газа Масса циркулирующего газа составляет  Подсчитывают теплоту прихода и расхода  Таким образом, температура выхода продуктов риформинга из первого реактора составляет 763 К, или 490°С 4. Определить выход бензина каталитического риформинга фракции 115—170°С, если известно: суммарное содержание в исходном сырье ароматических и нафтеновых углеводородов 40% масс; бензин риформинга имеет октановое число 80 (по моторному методу). Решение:  Рис. 1. Зависимость выхода бензина риформинга от углеводородного состава сырья (фракция 105-180°С): 1 – октановое число 75; 2 – октановое число 80 (по моторному методу) Выход бензина с октановым числом 80 найдем по графику (см. рис. 1). Он будет равен 91,5%. Ответом подтверждается общая закономерность, что с улучшением качества, т.е. с повышением октанового числа продукта, уменьшается его количество. 5. Построение схемы автоматизации блока ректификации ТУ гидроочистки дизельной фракции Сырье – прямогонная фракция (230-350оС) дизельного топлива – с блока атмосферной перегонки поступает на прием насоса Н-301 (рис.1.9) и подается в тройник смешения с циркулирующим водородсодержащим газом, поступающим от центробежного компрессора ЦК-301. Газо-сырьевая смесь проходит теплообменники Т-301 и Т-303, где нагревается потоком газо-продуктовой смеси из реактора, и поступает в трубчатую печь П-301. Нагретая до 380-400оС газо-сырьевая смесь поступает в реактор Р-301, в котором на алюмо-кобальт-молибденовом катализаторе происходит гидрирование сернистых и азотистых соединений. Газо-продуктовая смесь из реактора Р-301 проходит через трубное пространство теплообменников Т-301 и Т-303, где отдает тепло потоку газо-сырьевой смеси, и охлаждается в воздушном холодильнике Х-301 и водяном доохладителе Х-302. Охлажденная до 35-40оС газо-продуктовая смесь поступает в сепаратор С-301, где разделяются нестабильный гидрогенизат и циркулирующий водородсодержащий газ.  Рис. 1.9. Технологическая схема гидроочистки дизельного топлива: Н-301, Н-304, Н-309 – насосы; П-301 – печь; Р-301 – реактор; К-301 – отпарная колонна; К-302 – абсорбер очистки водородсодержащего газа; К-303 – абсорбер очистки углеводородных газов; К-308 – колонна отдувки сероводорода из бензина-отгона; ЦК-301 – центробежный компрессор; Т-301, Т-303, Т-304 – теплообменники; Х-301, ХК-301 – аппараты воздушного охлаждения; Х-302, Х-303 – водяные доохладители; С-301, С-302, С-303 – сепараторы. Нестабильный гидрогенизат через теплообменник Т-304 перетекает в отпарную колонну К-301, а водородсодержащий газ с верха сепаратора С-301 поступает в абсорбер К-302 для очистки от сероводорода раствором моноэтаноламина (МЭА). Очищенный водородсодержащий газ из абсорбера К-302 через приемный сепаратор С-303 поступает на прием компрессора ЦК-301 и далее на смешение с сырьем. Имеется возможность подавать водородсодержащий газ в С-303 с гидроочистки керосина. Для поддержания заданной концентрации водорода предусмотрена подача в С-303 свежего водородсодержащего газа с секции риформинга (на схеме нет). Насыщенный раствор МЭА с низа абсорбера К-302 направляют на блок регенерации МЭА. Нестабильный гидрогенизат из сепаратора С-301 через трубное пространство теплообменника Т-304, где нагревается за счет тепла стабильного дизельного топлива, подают на 14-ю или 20-ю тарелку стабилизационной колонны К-301. Паровая и газовая фазы с верха К-301 проходят воздушный конденсатор-холодильник ХК-301. Конденсат стекает в сепаратор С-302, где газ отделяется от жидкости, а бензин от воды. Часть бензина из сепаратора С-302 насосом Н-304подают на орошение К-301, а избыток смешивают с бензиновой фракцией с гидроочистки керосина и дают на отдувку от сероводорода в колонну К-308. Углеводородные газы с верха сепаратора С-302 поступают на очистку от сероводорода в абсорбер К-303. Очистка осуществляется 15% -ным раствором МЭА. Насыщенный раствор МЭА с низа К-303 направляют затем на регенрацию. Очищенный углеводородный газ с верха абсорбера К-303 выводят с установки, а частично подают в колонну К-308 для отдувки сероводорода из бензина. Очищенную бензиновую фракцию с низа К-308 откачивают на секцию риформинга, либо подают в линию сырья атмосферной перегонки, а загрязненный углеводородный газ направляют в секцию гидроочистки керосина. Гидроочищенное стабильное дизельное топливо с низа колонны К-301 проходит межтрубное пространство теплообменника Т-304, где отдает тепло нестабильному гидрогенизату, затем охлаждается в воздушном холодильнике Х-303 до 50оС и выводится в парк. |