Контрольная работа №2

Расшифровать марку и химический состав сталей

15Х25Т

Сталь коррозионно-стойкая жаропрочная

15Х25Т-легированная сталь с содержанием углерода 0,15%

Легирующие элементы: хром Cr

25%, титан Тi

1%

По содержанию углерода сталь – низкоуглеродистая;

По содержанию легирующих элементов – высоколегированная

По качеству – качественная (серы до 0,025% и фосфора до 0,035%)

По структуре после нормализации – ферритного класса;

По назначению конструкционная коррозионно-стойкая жаропрочная

09Х14Н19В2БР

Сталь жаропрочная высоколегированная

09Х14Н19В2БР– легированная сталь с содержанием углерода

0,09%

Легирующие элементы: хром Сr

14%, никель Ni

19, вольфрам W

2, ниобий Nb

1, бор В до 1%

По содержанию углерода сталь – низколеродистая;

По содержанию легирующих элементов – высоколегированная

По качеству – качественная

По структуре после нормализации аустенитного класса;

По назначению жаропрочная высоколегированная

1.2 Выбрать режим термообработки.

15Х25Т

Хромистые ферритные стали обычно подвергают закалке в масле с температуры нагрева 1000 - 1050 ОС и последующему отпуску при 700 - 800 ОС с охлаждением в масле.

09Х14Н19В2БР

Рекомендуемые режимы термической обработки заготовок для изготовления образцов: закалка с 1120 – 1140оС, охлаждение на воздухе, отпуск при 740-760оС 5ч, охлаждение на воздухе.

1.3 Описать структуру после термообработки, механические и технологические свойства, область применения.

Сталь 15Х25Т

После термообработки сталь имеет сформировавшуюся сорбитообразную структуру.

После закалки формируется мартенситная структура. При высоком отпуске формируется структура сорбит отпуска.

Данная сталь применяется для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации от —20 °С до 1100 °С. Так же изготавливают трубы для теплообменной аппаратуры, работающей в агрессивных средах, аппаратуру, детали, чехлы термопар, электроды искровых зажигательных свечей, теплообменники.

Сталь является трудносвариваемой, склонной к отпускной хрупкости. Из всех хромистых отличается наилучшей пластичностью и более высокой коррозионной стойкостью.

; ;

09Х14Н19В2БР

После закалки формируется мартенситная структура. При высоком отпуске формируется структура сорбит отпуска.

Сталь 09Х14Н19В2БР применяют для производства: паропроводных и пароперегревательных труб установок сверхвысокого давления с длительным сроком службы при температурах до 700 ˚С

Сталь является трудносвариваемой. Способы сварки: РД, РАД и КТ. Рекомендуется последующая термообработка.

; ;

2.1 Расшифровать марку сплава.

АЛ9

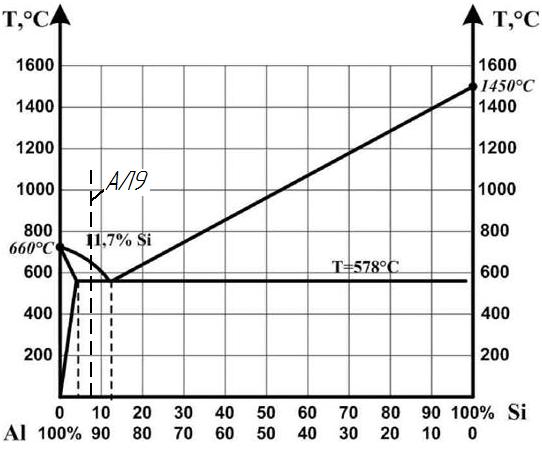

Алюминиевый литейный сплав, системы Al-Si.

Химический состав: алюминий 89,6-93,8%, кремний 6-8%.

Основным легирующим элементов является кремний.

Кремний повышает жидкотекучесть, уменьшает коэффициент термического расширения, повышает износостойкость.

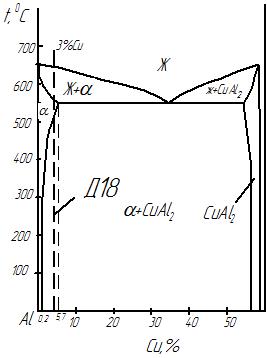

Д18

Дюралюминий. Алюминиевый деформируемый сплав системы Al-Сu.

Химический состав: алюминий 95-97,6%; медь 2,2-3%

Основным легирующим элементом является медь.

Медь упрочняет сплавы, максимальное упрочнение достигается при содержании меди 4 – 6.

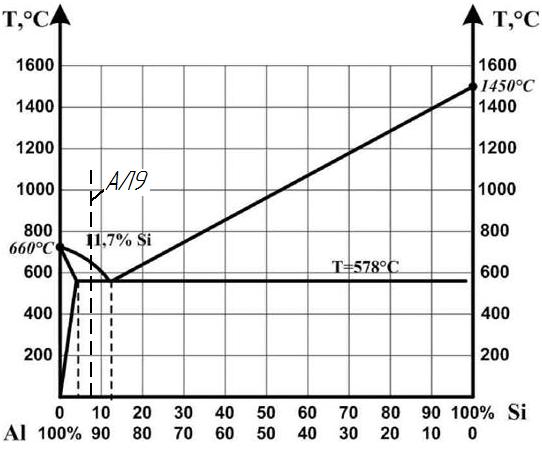

2.2 Вычертим диаграмму состояния Al-Si.

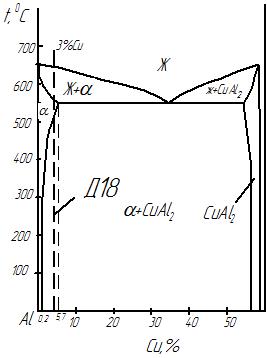

Вычертим диаграмму Al-Сu

2.3 Выбрать режим термообработки.

АЛ9

Нагрев сплава АЛ9 под закалку рекомендуется проводить при температуре 535±5°С в течение 2-6 ч в зависимости от размеров, сечения и величины зерна отливки. Охлаждение при закалке производится в воде при 20°С. Старение при 150±5°С в течение 1-3 ч (режим Т5).

Д18

Основными видами термического упрочнения дюралюминия являются закалка и старение. Закалку проводят при 495—505° С с последующим охлаждением в холодной воде. Старение применяют как естественное, так и искусственное. При естественном старении сплав выдерживают в течение 4—5 сут, при искусственном — 0,8—2,0 ч; температура старения — не ниже 100—150°С; прочность после обработки σΒ = 300 МПа, δ=24%.

2.4 Описать структуру после термообработки, механические и технологические свойства, область применения.

АЛ9

После термической обработки (закалки) с температуры 535°С наблюдается сфероидизация частиц кремния в эвтектике, фаза Mg2Si переходит в твердый раствор; в структуре термообработанного сплава также наблюдаются фазы, содержащие железо.

В закаленном состоянии (режим Т4) сплав АЛ9 имеет высокую пластичность (δ=4-:-6%) при прочности 180-200МПа. Старение обеспечивает значительное увеличение пределов прочности (σв=200-:-260 МПа), текучести, твердости и приводит к снижению относительного удлинения до 2-3%.

Применяется для изготовления отливок и герметичных изделий.

Д18

После закалки структура состоит из пересыщенного твердого раствора и нерастворимых фаз, образуемых примесями. При естественном старении происходит образование зон Г - П, богатых медью и магнием.

Предел прочности  300-360 Мпа. Сплав хорошо сваривается точечной сваркой, легко обрабатывается резанием. 300-360 Мпа. Сплав хорошо сваривается точечной сваркой, легко обрабатывается резанием.

Применяется для изготовления проволоки для заклепок.

3.1 Расшифровать марку сплава.

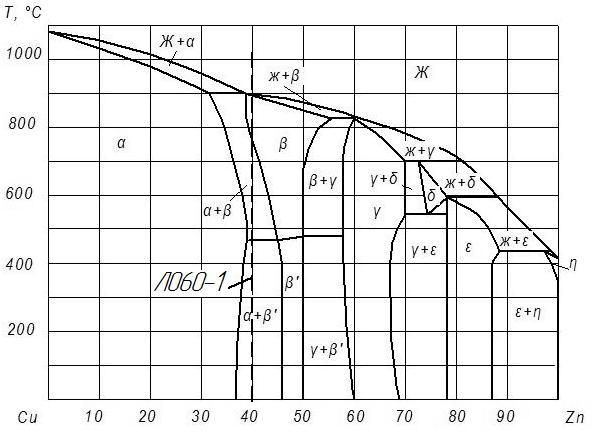

Дано ЛО60-1

Латунь оловянистая. Латунь, обрабатываемая давлением.

Химический состав: медь 59-61%, олово 1-1,5%; цинк 36,5-40%.

Цинк повышает прочность и пластичность. Олово увеличивается температурный интервал кристаллизации сплавов, снижается их жидкотекучесть, снижает линейную усадку, уменьшает газонасыщенность расплава.

Основным легирующим элементом является Zn-цинк.

БрБНТ 1,7

Бронза безоловянная, обрабатываемая давлением.

Химический состав: медь 97-98,1%; бериллий 1,6-1,85%; никель 0,2-0,4; титан 0,1..0,25.

Бериллий увеличивает коррозионную стойкость, упругость, износостойкость

Никель уменьшает критическую скорость охлаждения. Титан улучшает физико-механические свойства.

Основным легирующим элементом является бериллий Be.

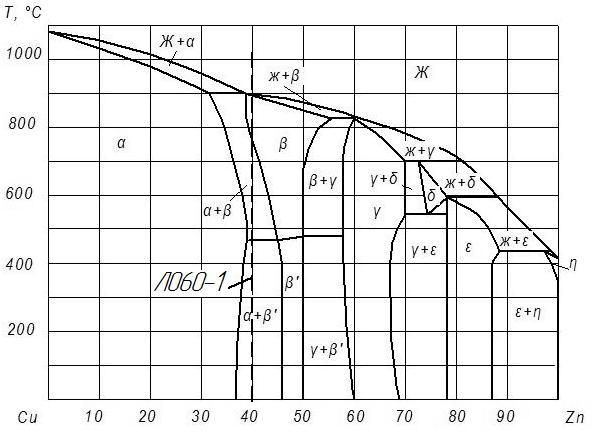

3.2 Вычертим диаграмму состояния Cu-Zn.

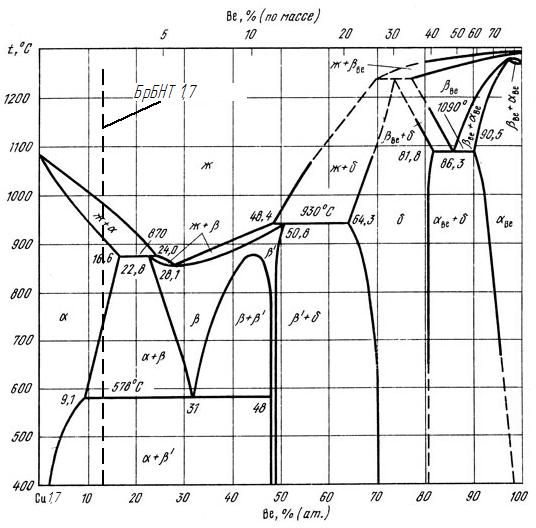

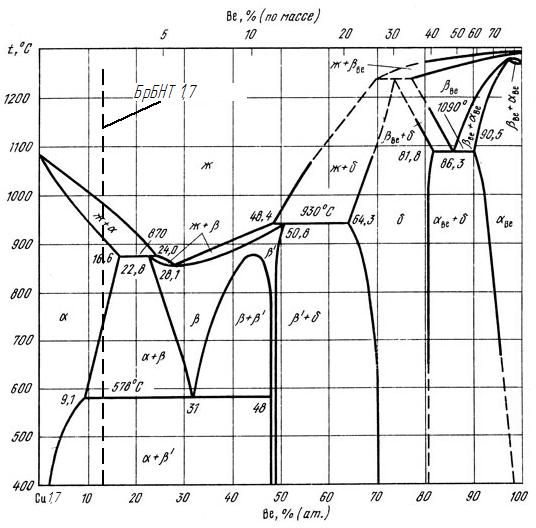

Вычертим диаграмму состояния Cu-Be.

3.3 Выбрать режим термообработки.

Л060-1

Термическая обработка латуни заключается в рекристаллизационном отжиге. Для получения мелкого зерна деформируемые латуни подвергают отжигу при температуре 600—650° С. После отжига латунь становится мягкой и легко гнется и выколачивается.

БрБНТ 1,7

Бронзу подвергают закалке и последующему старению.

Диапазон температур нагрева под закалку для бериллиевых бронз составляет 755...775°С. Критическая скорость охлаждения у бериллиевых бронз составляет 30...60°С/с. Поэтому бериллиевые бронзы обычно закаливают в воде. Температурный режим старения 300°С.

3.4 Описать структуру после термообработки, механические и технологические свойства, область применения.

Л060-1

По структуре Л060-1 -+β-двухфазная латунь.

Предел прочности  540-620 Мпа. Сплав имеет высокую коррозионную стойкость. Твердость HB 10 -1 = 145 - 155 Мпа. Относительное удлинение δ5 =3-5% 540-620 Мпа. Сплав имеет высокую коррозионную стойкость. Твердость HB 10 -1 = 145 - 155 Мпа. Относительное удлинение δ5 =3-5%

Применяется для изготовления конденсаторных труб, теплотехнической аппаратуры

БрБНТ 1,7

По структуре БрБНТ 1,7– двухфазная -+β бронза.

Прочность после отжига σв — 590-650 МПа, относительное удлинение δ= 2,5%, твердость НV 150.

Применяется для изготовления ружин, упругих элементов.

Задача 14.

Определить время контакта сплава с коррозионной средой, если известны:

Валентность – 3;

Плотность – 2,7 г/см3 ;

Температура - 21˚С;

Давление – 760 мм рт ст;

Молярная масса – 63,5 г/моль;

Глубинный показатель коррозии – 30 мм/год;

Объем поглощенного кислорода – 540 см3

Размеры изделия – 250×180×30мм

Время контакта сплава с коррозионной средой  определяем из формулы: определяем из формулы:

где  -потеря массы металла, -потеря массы металла,  - поверхность металла, подвергнутая коррозии, - поверхность металла, подвергнутая коррозии,  - время коррозии, - время коррозии,  -весовой показатель. -весовой показатель.

Отсюда

Для расчета времени коррозии определим весовой показатель  из формулы: из формулы:

П-глубинный показатель.

г/м2 ·ч г/м2 ·ч

Определяем площадь поверхности металла, подвергнутую коррозии.

Определяем потерю массы.

где М-молярная масса металла, n-валентность,  -объем поглощенного кислорода, приведенный к нормальным условиям по формуле: -объем поглощенного кислорода, приведенный к нормальным условиям по формуле:

где  -объем поглощенного кислорода, измеренный в опытах, р-давление, t-температура. -объем поглощенного кислорода, измеренный в опытах, р-давление, t-температура.

г г

Список литературы

Лахтин, Ю.М. Материаловедение/ Ю.М. Лахтин. – М.: Металлургия, 1993. – 448 с.

Фетисов, Г.П. Материаловедение и технология металлов/ Г.П. Фетисов, М.Г. Карпман и др. – М.: Высшая школа, 2001. – 622 с.

|

Скачать 221.55 Kb.

Скачать 221.55 Kb.

определяем из формулы:

определяем из формулы:

-потеря массы металла,

-потеря массы металла,  - поверхность металла, подвергнутая коррозии,

- поверхность металла, подвергнутая коррозии,  -весовой показатель.

-весовой показатель.

г/м2 ·ч

г/м2 ·ч

-объем

-объем

-объем поглощенного кислорода, измеренный в опытах, р-давление, t-температура.

-объем поглощенного кислорода, измеренный в опытах, р-давление, t-температура.

г

г