Контрольная по экономике предприятия и общественного сектора. Контрольная работа ЭП. Контрольная работа 2 Задание 1

Скачать 392.62 Kb. Скачать 392.62 Kb.

|

|

Контрольная работа №2 Задание 1 На примере существующего предприятия опишите систему контроля качества выпускаемой продукции. Сформулируйте показатели качества, определите пути повышения качества выпускаемой продукции. Nissan Nissan - японский автопроизводитель, один из крупнейших в мире. Компания основана в 1933 году. Штаб-квартира находится в городе Иокогама. Входит в альянс Renault–Nissan–Mitsubishi. Для обеспечения единого уровня эффективности производства и одинаково высокого уровня качества выпускаемой продукции все производственные предприятия Nissan во всем мире работают в соответствии с едиными стандартами, получившими название Производственная система Nissan (Nissan Production Way (NPW). NPW - единая производственная система, основанная на принципах эффективной организации труда, где основное внимание уделяется качеству производимой продукции и эффективному использованию ресурсов. Эта система была внедрена в 1994 году и сейчас используется на всех предприятиях Nissan с целью обеспечить выпуск высококачественной продукции для покупателей в соответствии с определенными стандартами качества, временных затрат и стоимости. Теперь рассмотрим конкретные действия, которые осуществляет компания для контроля качества: 1. Сборочно-кузовное производство. На этом этапе осуществляется входной контроль комплектующих. На сварку, окраску и сборку автомобилей допускаются только качественные детали. Контроль проходят запчасти, поступившее от поставщиков и из других подразделений компании. Проверяются основные комплектующие автомобиля: днище, боковины, двери, крышка багажника и крышка капота. Для этого используются специальные стенды и измерительные лаборатории. Кроме того, используются переносные калибры. Затем кузова поступают на участок навески лицевых деталей, после чего снова оцениваются; особое внимание при этом уделяется ширине зазоров и сопряжений между панелями. 2. Покрасочный цех. В цехе окраски кузова проходят проверку после каждой технологической операции. Контроль осуществляется различными методами: органолептическим, визуальным, а также используются измерительные приборы, с помощью которых можно оценивать толщину лакокрасочных покрытий. 3. На третьем этапе производства кузова поступают на главный конвейер, где и начинается заключительная сборка автомобилей. Работа каждой бригады проверяется - как специально назначенными контролерами, так и самими рабочими, организуются кружки качества, непрерывно работающие над улучшением производственного процесса. Основные методы контроля - органолептический и визуальный. Используется и специнструмент, например, для проверки показателей затяжки всех резьбовых соединений. 4.В конце конвейера на автомобили устанавливаются колеса, проверяется и корректируется угол их установки, а также регулируется пучок света фар. Готовые кузова выборочно отправляют на ультразвуковую проверку сварных швов, промеры зазоров, перепадов дверей, капота и багажника, а потом на инспекцию силовой структуры и геометрии. 5. На пятом этапе начинаются испытания уже готовых изделий. Автомобили поступают на динамические стенды, где проверяется работоспособность тормозной системы, содержание выхлопа, происходит тестирование работы двигателя и электрооборудования. Помимо этого, автомобили тестируются на герметичность в дождевальной камере, а также проходят продув в аэротрубе, где оценивается их аэродинамика. 6. На заключительном этапе автомобили обкатываются на неровной поверхности, здесь оцениваются их внедорожные свойства. На испытательном треке опытные пилоты смотрят на качество маневрирования и общую сбалансированность моделей. На сегодняшний день компания Nissan работает над повышением качества автомобилей и оперативного реагирования на требования потребителей, в связи с чем совершенствуется система работы с поставщиками. Компания, опираясь на систему контроля поставщиков BMW, самостоятельно определяет критерии, по которым будет оценивать поставщиков, например соотношение «цена-качество» или скорость реакции на претензии. На основе таких критериев и выполняется управление поставщиками, а информация обновляется после каждой новой поставки. Заданные критерии оцениваются за определенный период времени при помощи матрицы оценок по каждому отдельному пункту отбора, и создаются карты балльных оценок по каждому поставщику. Показатели качества: надежность, стабильность работы, производительность, физическая и моральная долговечность, ремонтопригодность, безопасность, удобство пассажиров, экономичность, технологический уровень, эстетическая характеристика, экологичность. Пути повышения качества: 1) Регулярные консультации с экспертами отрасли о путях повышения качества. 2) Проведение аудита используемых компонентов, замена их на более лёгкие, экологичные и прочные. 3) Внедрение на постоянной основе испытаний на прочность и безопасность автомобилей (краш-тестов). 4) Более широкое распространение кружков качества на все этапы производства, регулярные собрания с выслушиванием их предложений. Задание 2. Опишите структуру и функции вспомогательных служб на примере существующего предприятия. Определите цели и пути оптимизации их функционирования. Белаз Вспомогательные службы на предприятии: инструментальная, ремонтная, контрольно-измерительная. 1) Инструментальная служба на предприятии определяет потребности производства в инструменте и оснастке, нормирует их расход и запасы, составляет сметы затрат инструментального хозяйства, внедряет новые виды инструмента, осуществляет технический надзор за эксплуатацией инструментария, организовывает ремонт и восстановление технологической оснастки. Инструментальная служба на предприятии осуществляет производство запасных частей для машин и оборудования, производящих самосвалы на других заводах Белаза, а также запасных частей для самих Белазов. Ассортимент: цилиндрические зубчатые колеса, червячные передачи, конические колеса, рейки зубчатые, звезды для цепей, плунжера, ролики, фланцы, корпусные детали, шпиндельные узлы, разрезные пружинные втулки, наплавка крановых колес, скобы для клепки рам, изготовление цепей тяговых, сборочные узлы, золотники, балансиры, матрицы, валы ротора. Также инструментальная служба занимается изготовлением различных видов оснастки для непосредственно рабочих завода: свёрла, зенкеры, развертки, фрезы, резцы, резьбонарезной инструмент, метчики, патроны, раскатки. 2) Ремонтная служба Белаза представлена цехом ремонта и обслуживания технологического оборудования. Работают 2 участка: электромеханический участок и участок ремонта гидропневмосмазачной аппаратуры. На электромеханическом участке осуществляется: 1. Ремонт двигателей: постоянного тока и асинхронных; микродвигателей. 2. Ремонт электромагнитных муфт, катушек, трансформаторов, высокочастотных преобразователей и т.д. 3. Изготовление крупногабаритных катушек, водоохлождаемых шин и т.д. На участке ремонта гидропневмосмазачной аппаратуры осуществляется ремонт: 1. Пластинчатых, аксиально и радиально – поршневых гидронасосов и гидромоторов; 2. Гидравлической аппаратуры; 3. Гидравлических систем станков; 4. Гидравлических систем кранов (аппаратура, насосы, гидроцилиндры). Качество ремонта оборудования подтверждается на специализированных стендах. 3) Контрольно-измерительная служба представлена службой проверки и калибровки электронных систем. Все приборы проходят проверку, и первично полученная информация преобразуется в цифровую форму. За счет дополнительной индикации ошибок можно быстро устранить неполадки, либо заменить негодный компонент на этом этапе, не допуская поступления готовой неисправной продукции к заказчику. Цели и пути оптимизации функционирования вспомогательных служб: • увеличение количества вспомогательных участков для более стабильной работы всех служб предприятия. • замена устаревшего оборудования на более современные аналоги с ориентацией на импортозамещение. • фокус на вспомогательных службах, обеспечивающих увеличение объема производства на базе новой, более современной технологии. • автоматизация процессов контроля, внедрение автоматических машин с программным управлением. Задание 3. Вариант 5

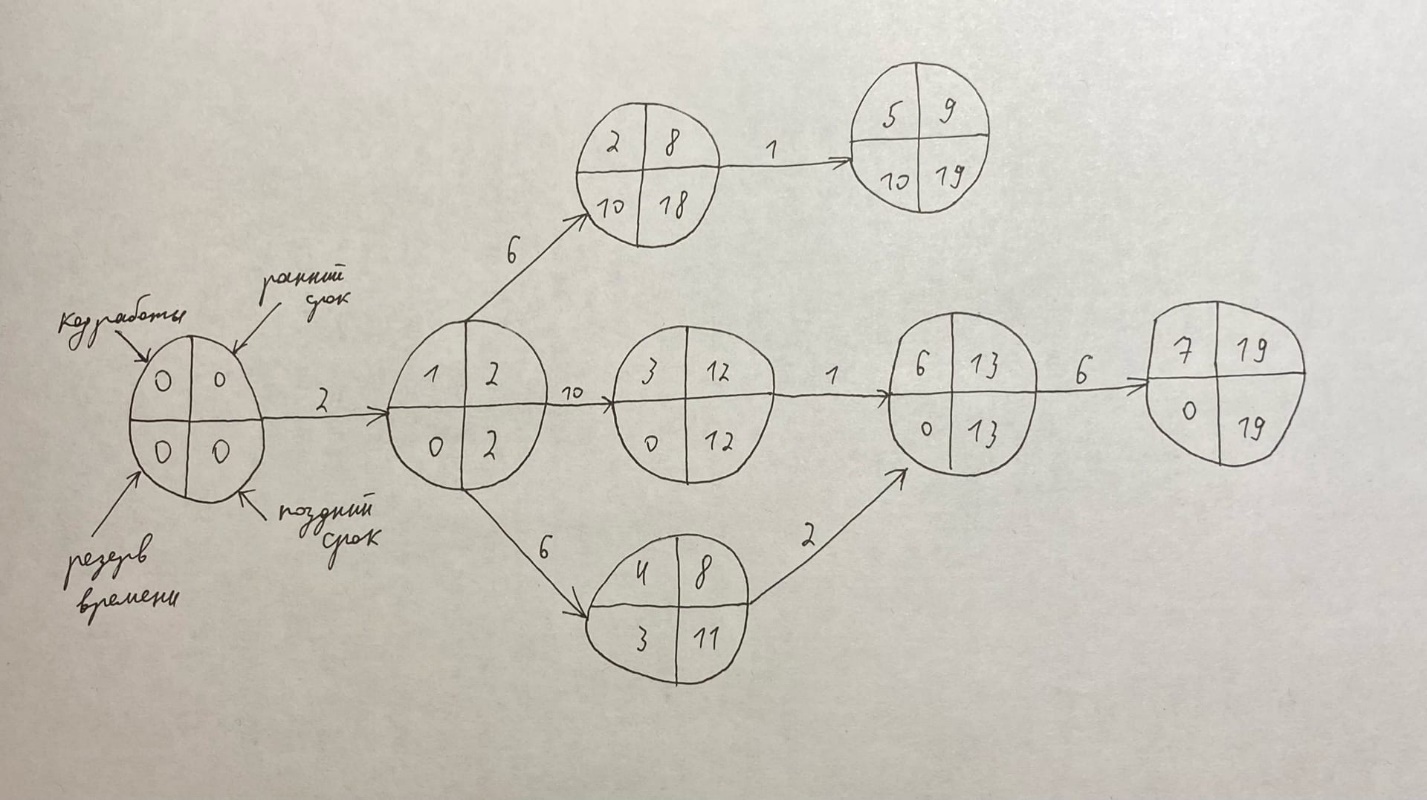

Критический путь = длине самого длинного пути = 19 дней. Также критический путь можно представить в виде последовательности кодов работ: 0-1 (2 дня), 1-3 (10 дней), 3-6 (1 день), 6-7 (6 дней). Задание 4. Вариант 5

1) Расчет потребности предприятия на программу в основных материалах 1) Расчет потребности предприятия на программу в основных материалахПм (стали) = 1250 * 45 = 56 250 Пм (чугуна) = 410 * 45 = 18 450 Пм (железного листа) = 35 * 45 = 1 575 Пм (бронзы) = 55 * 45 = 2 475 Пм (меди) = 30 * 45 = 1 350  2) Среднедневная потребность в материалах 2) Среднедневная потребность в материалах Среднее число рабочих дней в месяц = 21, следовательно в год 21*12 = 252 дня Мср.дн. (стали) = 56 250/252 = 223 Мср.дн. (чугуна) = 18 450/252 = 73 Мср.дн. (железного листа) = 1 575/252 = 6 Мср.дн. (бронзы) = 2 475/252 = 10 Мср.дн. (меди) = 1 350/252 = 5 3) Максимальный складской запас В  приведённой ситуации максимальный складской запас будет состоять из суммы величин текущего и страхового запасов сырья. приведённой ситуации максимальный складской запас будет состоять из суммы величин текущего и страхового запасов сырья.Интервал поставки (Ип) = 42 рабочих дня (поставка раз в два месяца), тогда Зсм (стали) = 42 * 223 = 9 366 Зсм (чугуна) = 42 * 73 = 3 066 Зсм (железного листа) = 42 * 6 = 252 Зсм (бронзы) = 42 * 10 = 420 Зсм (меди) = 42 * 5 = 210 Страховой запас рассчитывается как запас материала на 10 дней, то есть Ип = 10 дней Зстрах (стали) = 10 * 223 = 2230 Зстрах (чугуна) = 10 * 73 = 730 Зстрах (железного листа) = 10 * 6 = 60 Зстрах (бронзы) = 10 * 10 = 100 Зстрах (меди) = 10 * 5 = 50 Максимальный складской запас является суммой Зсм и Зстрах Для стали = 11 596 Для чугуна = 3 796 Для железного листа = 312 Для бронзы = 520 Для меди = 260 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||