Основы технологии машиностроения. Контрольная работа 3 по дисциплине Основы технологии машиностроения Брянск 2018

Скачать 482 Kb. Скачать 482 Kb.

|

|

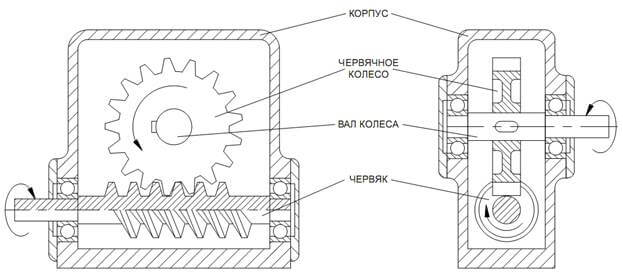

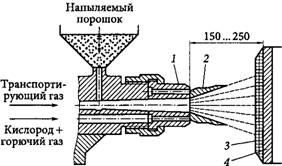

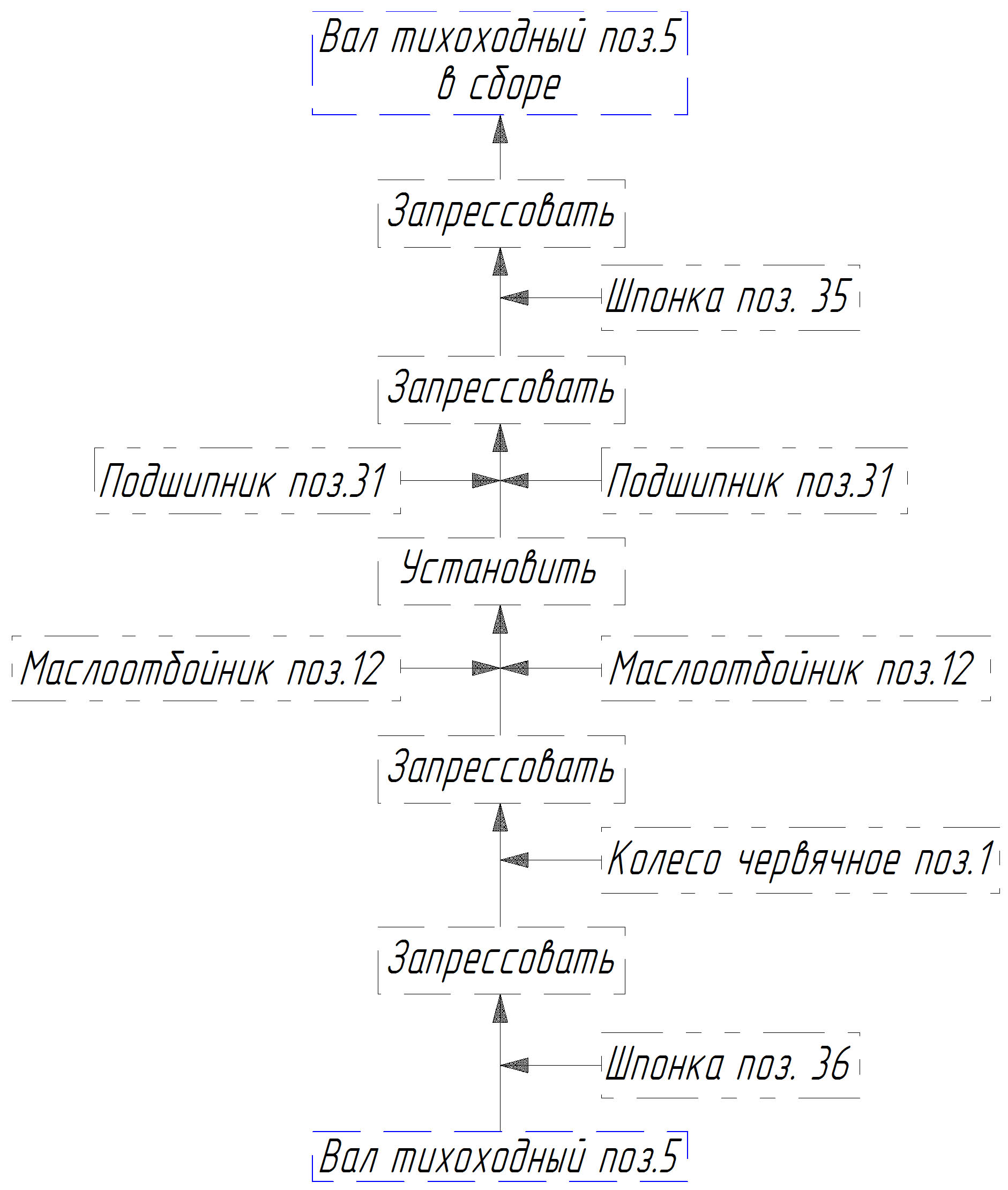

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Брянский государственный технический университет Кафедра "МиМ" Контрольная работа №3 по дисциплине «Основы технологии машиностроения» Брянск 2018 Одним из представителем редукторов являются червячные редукторы, получившие свое название от применяемой в них червячной передачи. Червяком называют винт, являющийся составной частью передачи. Данный тип редукторов получил широкое распространение. Сфера его применения охватывает такие области как насосное оборудование, различное транспортировочное оборудование (конвейеры, подъемники и т.д.), приводы, а также станки для обработки металла, дерева и других материалов. Червячные редукторы построены на базе червячной передачи, состоящей в свою очередь из зубчатого колеса, входящего в зацепления червяком – винтом со специальной резьбой. Червячные редукторы всегда понижающие и имеют разброс и высокую точность передаточных отношений. Передаточное отношение червячной пары может достигать 1-100 (иногда и выше). Подобное передаточное отношение может быть получено с помощью трехступенчатого цилиндрического редуктора, однако при этом червячное зацепление позволяет получить большую плавность хода и снизить уровень шума. Еще одно преимущество – простота и низкая стоимость червячных редукторов Кроме того в червячных редукторах имеется уникальная функция самоторможение, то есть отсутствие обратимости – при полной остановке ведущего вала невозможно провернуть ведомый вал. Эта особенности проявляется при передаточных числах от 35, а точнее при угле винтовой линии червяка более 3,5 градусов. Следует иметь в виду, что увеличение передаточного отношения сопровождается снижением КПД, по причине большего трения червяка об зубчатое колесо. Привод имеет компактные размеры (в сравнении с цилиндрическими агрегатами). Ресурс червячных приводов составляет, в среднем, 10 тысяч часов. Червячная передача  Червячная передача состоит из винта с выточенной на нем резьбой и косозубого зубчатого колеса. Винт именуется червяком, что дало название передаче, а далее и типу редуктора. Вращательное движение червяка обеспечивает поступательное (вдоль оси винта) движение витков резьбы, находящейся в зацеплении с зубьями колеса. Зацепление между зубьями колеса и витками винта происходит по линии. Таким образом, передается усилие между элементами передачи. Оси червяка и колеса располагаются под прямым углом друг к другу. Редуктором (червячным) называют механизм, который преобразует высокую угловую скорость вращения входного вала в низкую на выходном валу. При этом крутящий момент на выходном валу возрастает пропорционально уменьшению скорости вращения. Редуктор (червячный) состоит из корпуса, в котором расположены зубчатые колеса, валы, подшипники валов, системы их смазки и др. Наличие корпуса обеспечивает безопасность, хорошую смазку и, следовательно, высокий КПД, в сравнении, например, с открытыми передачами. Базовой деталью для данной сборочной единицы является корпус редуктора 3. 1 Сборка вал-червяк 6: установить маслоразбрызгиватели поз. 26 на вал-червяк поз. 6; установить маслоотбойники поз. 16 на вал-червяк поз. 6; запрессовать подшипник поз. 30 на вал-червяк поз. 6; запрессовать шпонку поз. 34 на вал-червяк поз. 6. 2 Сборка крышек проходных поз. 7 и поз. 8: установить манжеты поз. 7 в крышку проходную поз. 9; установить манжеты поз. 8 в крышку проходную поз. 10. 3 Сборка вала тихоходного поз. 5. запрессовать шпонку поз. 36 на вал тихоходный поз. 5; запрессовать червячное колесо поз. 2 на вал тихоходный поз. 5; установить втулку упорную поз. 11 на вал тихоходный поз. 5; установить маслоотбойники поз. 12 на вал тихоходный поз. 5; запрессовать подшипники поз. 31 на вал тихоходный поз. 5; запрессовать шпонку поз. 35 на вал тихоходный поз. 5. 4 Сборка редуктора. установить прокладки поз. 15 в месте установки крышки глухой поз.22; установить крышку глухую поз.22 на корпус редуктора поз. 3; закрепить крышку глухую поз. 22 с помощью болтов поз. 26 и шайб поз. 32; установить прокладки поз. 15 в месте установки крышки проходной поз.8; установить сборный вал-червяк в корпус редуктора поз. 3; установить крышку проходную в сборе поз.8 на корпус редуктора поз. 3; закрепить крышку проходную поз. 8 с помощью болтов поз. 26 и шайб поз. 32; установить прокладки поз. 14 в местах установки крышек поз.7, поз. 23; установить крышку проходную поз. 7 и крышку глухую поз. 23 на крышки редукторов поз. 4; закрепить крышку проходную поз. 7 и крышку глухую поз. 23 с помощью болтов поз. 26 и шайб поз. 32; установить втулки упорные поз. 13 в отверстия крышек редуктора поз. 4; установить манжеты поз. 17 в крышки редуктора поз. 4; установить сборную проходную крышку редуктора на корпус редуктора поз. 3; закрепить сборную проходную крышку редуктора с помощью болтов поз. 28 и шайб поз. 33; установить вал тихоходный в сборе в глухую сборную крышку редуктора поз. 4; установить в корпус редуктора поз.3 вал тихоходный в сборе с глухой крышкой редуктора поз. 4; закрепить сборную глухую крышку редуктора с помощью болтов поз. 28 и шайб поз. 33; установить прокладку поз. 19 в месте установки крышки люка; установить крышку люка поз. 18 на корпус редуктора поз. 3; закрепить крышку люка поз. 18 с помощью винтов поз. 29; установить отдушину поз. 20 на крышку люка 18; установить маслоуказатель поз. 1 на корпус редуктора поз. 3; установить пробку сливную поз. 24 на корпус редуктора поз. 3. Вспомогательной операцией для сборки данного узла является заливка в редуктор масла до верхней отметки маслоуказателя, покрытие сопряженных поверхностей корпуса и крышки редуктора тонким слоем герметика и проверка плавного вращения валов редуктора от руки без рывков и заеданий. Одними из наиболее изнашиваемых элементов данной сборочной единицы при её эксплуатации являются рабочие поверхности тихоходного вала 5. Самым простым способом восстановления работоспособности этих рабочих поверхностей является восстановление деталей сваркой и наплавкой с последующей механической обработкой по требуемым размерам. Наплавка дает возможность: получать на рабочих поверхностях деталей слои практически любых толщин и химического состава; получать наплавленный слой с разнообразными свойствами: высокой твердостью и износостойкостью, а также слои антифрикционные, кислотостойкие, жаропрочные и т, д. На ремонтных предприятиях применяют различные способы наплавок. Каждый вид наплавки имеет свои особенности, область применения, обеспечивающие эффективность технологического процесса восстановления деталей. В ряду современных способов поверхностной обработки материалов напыление занимает особое место. Напыление имеет отличительные особенности, знание которых необходимо для правильного выбора технологии нанесения покрытий для каждого конкретного случая. Для выбора оптимального способа нанесения покрытия необходимо учитывать форму и размеры изделий; требования, предъявляемые к точности нанесения покрытия, его эксплуатационным свойствам; затраты на основное и вспомогательное оборудование, наплавочные материалы и газы, на предварительную и окончательную обработку покрытий; условия труда и другие факторы производственного и социального характера. Для обеспечения формирования качественного покрытия при напылении металлического слоя необходимо выполнять следующие правила: ■ термическое воздействие на материал восстанавливаемой детали не должно вызывать фазовых и структурных превращений; ■ материал покрытия и основной материал не должны перемещаться в процессе напыления, т. е. следует предупреждать диффузию материала покрытия в материал детали; ■ при нанесении покрытий не должно происходить реакций, способных изменить химический состав наносимого покрытия по сравнению с исходным материалом. В зависимости от источника нагрева и способа дробления напыляемого материала различают несколько способов напыления: электродуговое, газопламенное, детонационное и плазменное (индукционное или плазменно-дуговое). Напыление может производиться без защиты зоны напыления от окружающей среды, с местной защитой или в герметичной камере. Подготовка наносимого покрытия заключается в очистке материала, предназначенного для напыления, от загрязнений, например удаление антикоррозионной смазки с проволоки в растворах технических моющих средств с последующим ее отжигом, обработкой в растворе серной кислоты, промывкой в проточной воде и просушиванием. Механическая обработка восстанавливаемой поверхности обеспечивает придание ей правильной геометрической формы и равномерность толщины наносимого покрытия. Предварительная механическая обработка сводится к протачиванию, растачиванию, подрезанию торцов и обдирочному (черновому) шлифованию. Подготовка восстанавливаемой поверхности к напылению может осуществляться несколькими способами. Механические способы заключаются в обработке поверхности, подлежащей восстановлению, струей газа (обдув сжатым воздухом) или жидкости либо твердыми материалами с использованием в качестве инструмента резцов, металлических проволочных щеток или зерен свободного абразива. Механическая обработка также включает в себя нарезание «рваной резьбы» на цилиндрических поверхностях восстанавливаемых деталей. На конических поверхностях восстанавливаемых деталей прорезают кольцевые канавки шириной 1,2… 1,4 мм на глубину 0,7… 0,8 мм. Шаг нарезаемых канавок должен составлять 1,6… 2,0 мм. Термически обработанные поверхности, обладающие высокой твердостью, обрабатывают зернами корунда, перемещаемого в струе сжатого воздуха; термически не обработанные поверхности подвергают дробеструйной обработке стальной или чугунной дробью. Нагрев восстанавливаемых поверхностей деталей перед напылением обеспечивает повышение прочности соединения наносимого подслоя с Нанесение порошковых покрытий на восстанавливаемую поверхность в зависимости от степени износа, назначения деталей и материала, из которого они изготовлены, осуществляется следующими способами: ■ газопламенным напылением без последующего оплавления при износе, не превышающем 2 мм, и отсутствии деформаций, искажающих структуру материала, например смятия, если детали в процессе эксплуатации не подвергаются знакопеременным и ударным нагрузкам и значительному температурному воздействию; ■ газопламенному напылению с одновременным оплавлением при износе восстанавливаемой поверхности до 5 мм, если детали изготовлены из чугуна, конструкционных углеродистых и легированных коррозионно-стойких сталей и испытывают в процессе эксплуатации знакопеременные и ударные нагрузки; ■ газопламенным напылением с последующим оплавлением при износе деталей типа валов, не превышающем 2,5 мм, если детали подвержены в процессе эксплуатации коррозионному воздействию, абразивному изнашиванию или действию высоких температур. Газопламенное напыление осуществляется при нагревании напыляемого материала газовым пламенем горелок, работающих на газовых смесях ацетилен-кислород или пропан-бутан, до его расплавления и последующего напыления на восстанавливаемую поверхность струей сжатого воздуха. В качестве материала для газопламенного напыления применяют порошки, проволоку и шнуры. Газопламенное напыление порошковыми материалами осуществляется при подаче порошка, как правило, вдоль оси факела в его внутреннюю часть под действием собственного веса частиц распыляемого материала или с помощью транспортирующего газа (рис., 1.4). При использовании для напыления проволоки и шнуров их подачу осуществляют в восстановительную часть пламени. Газопламенное напыление может производиться без оплавления (для не испытывающих деформаций деталей, работающих при температуре ниже 350 °С в условиях нагружения без знакопеременных нагрузок) при восстановлении наружных и внутренних цилиндрических поверхностей подвижных и неподвижных соединений с предусмотренным последующим оплавлением газокислородным пламенем или токами высокой частоты. Данный способ восстановления деталей используют в случаях повышенных требований к износостойкости и прочности сцепления покрытия с основным металлом детали, а также при необходимости одновременного оплавления при восстановлении деталей из чугуна или стали, если толщина наносимого покрытия составляет 1,3… 1,8 мм на сторону.  Схема газопламенного напыления порошкового материала с помощью транспортирующего газа: 1 - сопло; 2 - факел; 3 - покрытие; 4 - подложка Процесс нанесения порошковых покрытий осуществляется на специальных аппаратах, выполненных на базе горелок для ручной газовой сварки, но отличающихся от них наличием специального питателя (бункера) с порошковым материалом. При нанесении порошковых покрытий этим способом необходимо выполнять следующие операции: ■ подготовить деталь, подлежащую восстановлению, к нанесению порошкового покрытия, подвергнув ее пескоструйной или дробеструйной обработке с целью удаления загрязнений и следов коррозии и создания необходимой шероховатости восстанавливаемой поверхности для обеспечения более надежного сцепления наносимого покрытия с основным металлом; ■ выбрать и подготовить к внесению в бункер газовой горелки порошковый материал для напыления; ■ установить деталь, подлежащую восстановлению, в центрах токарного или на столе фрезерного станка; ■ подсоединить горелку к баллонам с кислородом и ацетиленом и компрессору подачи транспортирующего воздуха; ■ заполнить бункер горелки порошком для напыления; ■ включить привод станка, обеспечивая перемещение детали, подлежащей восстановлению; ■ открыть вентили подачи кислорода и ацетилена (именно в такой последовательности); ■ разжечь горелку; ■ включить компрессор подачи транспортирующего воздуха; ■ открыть вентиль подачи транспортирующего воздуха; ■ произвести напыление предварительного слоя; ■ перекрыть подачу транспортирующего воздуха; ■ перекрыть подачу ацетилена и кислорода; ■ выключить привод станка, остановив движение детали; ■ проверить качество нанесения предварительного слоя; ■ заполнить бункер горелки порошком, далее в указанной последовательности включить привод станка, открыть вентили подачи кислорода и ацетилена, разжечь горелку, включить компрессор подачи транспортирующего воздуха; ■ нанести порошковое покрытие на поверхности детали, подлежащей восстановлению, обеспечив необходимую его толщину (контроль толщины покрытия осуществляется периодически при прерывании процесса напыления); ■ перекрыть в указанной последовательности подачу транспортирующего воздуха, ацетилена и кислорода, выключить привод станка, остановив движение детали, проверить качество нанесенного покрытия. Технологическая схема сборки вала тихоходного  Список использованной литературы Дальский А.М., Косилова А.Г. и др. (ред.) - Справочник технолога-машиностроителя, том 2 – 2003 Тамаркин М.А., Давидова И.В. Технология сборочного производства. - Ростов н/Д, 2007.-270 с. Технология машиностроения. Сборник задач и упражнений. / Ред. совет В.И. Дверченков (пред.) и др. - Москва, 2005. - 285 с. Инженерия поверхности деталей / Колл. авт.; под ред. А.Г. Суслова. М: Машиностроение, 2008. - 320 с. Амосов В. М., Карелин Б. А., Кубышкин В. В. Электродные материалы на основе тугоплавких металлов. М.: Металлургия, 1976. 223 с. Багрянский К. В., Добротина 3. А., Хренов К. К. Теория сварочных процессов. М.: Высшая школа, 1976. 424 с. Китаев А. М., Китаев Я. А. Справочная книга сварщика. М.: Машиностроение, 1985. 256 с. |