ПБ_92з.Пятаков С.И. КР. Контрольная работа Дисциплина Технические средства автоматизации Фамилия Пятаков Имя Сергей Отчество Игоревич

Скачать 172.88 Kb. Скачать 172.88 Kb.

|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО СВЯЗИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕЛЕКОММУНИКАЦИЙ ИМ. ПРОФ. М.А. БОНЧ-БРУЕВИЧА» (СПбГУТ) ИНСТИТУТ НЕПРЕРЫВНОГО ОБРАЗОВАНИЯ Контрольная работа Дисциплина: Технические средства автоматизации Фамилия: Пятаков Имя: Сергей Отчество: Игоревич № зачетной книжки: 1910462 Группа №: ПБ-92з Проверил: Санкт-Петербург 2022 Задание 1. Получить количественные оценки точности расчетно-аналитическим методом. Выходной параметр устройства y зависит от его внутренних параметров xj и задан соотношением:  При этом заданы величины:

Табл. №1 Задание Значения параметров x1 и x3, x2 и x4 попарно зависимы. Вычислим функцию чувствительности Aj:  j=1...n j=1...n     j=1...n j=1...n     j=1...n, k=1...n, k ≠ n j=1...n, k=1...n, k ≠ n  Вычислим математическое ожидание M(y) и дисперсию D(y) выходных параметров.   j ≠ k j ≠ k

Табл. №2. Сводная таблица для вычислений M(y) и D(y).      Вычислим ∆yпред двумя способами.

Табл.№3 Вычисление ∆yпред   3*0.01562=0.0469 3*0.01562=0.0469Вероятность нахождения выходного параметра в интервале (ymin:ymax)     , ,где Ai>0 Ak<0     Вывод : в ходе работы мы получили количественные оценки точности: нашли функцию чувствительности, вычислили математическое ожидание, дисперсию и  ,определили вероятность нахождения выходного параметра y в интервале (ymin:ymax). ,определили вероятность нахождения выходного параметра y в интервале (ymin:ymax).Контрольные вопросы. Основные положения теории ТС. Свойства ТС. К техническим системам (ТС) относятся технические объекты (изделия, машины, технические комплексы) военного и гражданского назначения. Основные понятия, проблемы и задачи надежности ТС справедливы и для лазерных комплексов (ЛК). В соответствии с современной теорией, надежность – это свойство ЛК, как ТС, сохранять во времени свою работоспособность, то есть состояние, при котором комплекс способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией. Событие, которое заключается в нарушении работоспособности, т.е. переходе ТС в неработоспособное состояние, называется отказом. Отказом ТС является не только немедленное прекращение функционирования, но и недопустимое снижение технических характеристик, определяющих эффективность выполнения задачи. Различные отказы имеют и разные последствия от незначительных отклонений в работе до аварийных ситуаций. Области работоспособности изделий подразделяют на действительную область, которая определяет требуемую работоспособность изделия, и назначенную область, которая диктуется требованиями технических условий к отдельным параметрам. Работоспособность зависит он наработки - объема работы, который может оцениваться в календарных часах, количестве циклов, количестве импульсов, километрах пробега, времени хранения и т.д. Измерение времени в календарных часах характерно для таких причин нарушения работоспособности изделия, как коррозия, действие внешних температурных факторов и облучение. Время работы до отказа является случайной величиной, а если продолжительность работы изделия регламентируется и является детерминированной величиной, то оно называется установленным ресурсом . Ресурс – это наработка до предельного состояния, оговоренного в технической документации. Срок службы – это календарная продолжительность эксплуатации ТС до предельного состояния с учетом перерывов на техническое обслуживание и ремонт. Надежность, являясь одним из основных свойств ТС, характеризующих ее качество, сама также характеризуется рядом свойств, основные из которых - безотказность, долговечность, ремонтопригодность и сохраняемость. Безотказность - свойство непрерывно сохранять работоспособное состояние в течение определенной наработки без учета вынужденных перерывов. Долговечность – свойство ТС сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов. Предельное состояние – это такое состояние, при котором дальнейшее применение ТС по целевому назначению недопустимо из-за требования безопасности, низкой эффективности, в том числе экономической. Следует отметить, что долговечность и безотказность неидентичные понятия, они определяют разные стороны одного явления. ТС может обладать высокой безотказностью и вместе с тем иметь низкую долговечность. Ремонтопригодность - свойство ТС, заключающееся в ее приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей проведением технического обслуживания и ремонтов. Цель профилактического обслуживания - предупреждение появления неисправности или ненормальных условий работы с помощью таких профилактических способов, как настройка или регулировка, смазка, чистка и внесение некоторых исправлений. Профилактическое обслуживание может также включать в себя замену узлов или элементов, работающих на пределе своих возможностей. Сохраняемость - свойство ТС сохранять работоспособное состояние в процессе его хранения. Таким образом, надежность ТС - весьма специфическое свойство, зависящее от большого числа различных переменных факторов, многие из которых случайны и трудно поддаются оценке одним числовым показателем. Экспериментальное определение показателей надежности ТС во много раз сложнее, чем измерение или определение большинства технических параметров. Точность и оценка точности с помощью РАМ и СМ. Метод наихудшего случая» и вероятностный метод оценки точности. Метод наихудшего случая - заключается в следующем: параметр схемы должен находиться в пределах установленного поля допуска при наиболее неблагоприятных сочетаниях погрешностей параметров компонентов. При этом погрешность параметров схемы определяется как сумма отдельных погрешностей параметров схемы за счет погрешностей параметров компонентов, которые определяются влиянием каждого дестабилизирующего фактора в отдельности. Метод наихудшего случая широко применяется в конструкторских расчетах размерных цепей, несмотря на ряд существенных недостатков, так как кроме сильных допущений о линейности и дифференцируемости функций Я; вероятность появления наихудшего случая в реальном образце чрезвычайно мала. Вероятность одновременного появления предельных значений допусков для двух переменных еще меньше ( 1 82 - 10 - 6) и резко падает с дальнейшим ростом числа переменных. Метод наихудшего случая в основном используется при детерминированных отклонениях элементов цепи и в том случае, когда число элементов цепи мало. Пусть допуск б и чувствительность s - известны, а абсолютные значения частных отклонений s dt одинаковы для всех элементов цепи. Метод наихудшего случая дает завышенное значение суммарной погрешности, которая зависит от предельных значений погрешностей всех конструктивных элементов и деталей собираемого изделия. Метод наихудшего случая использует предположение о том, что все допуски на параметры одновременно принимают значения, максимально затрудняющие правильное функционирование элемента. Но это предположение слишком пессимистично и предусматривает весьма маловероятный случай. Ориентируясь на наихудший случай, недооценивают возможности подавляющего большинства рассчитанных элементов, что в конечном счете заставляет нести экономические потери Оценка точности методом испытаний. Метод испытаний – правило применения определенных принципов и средств испытаний. Методы подразделяются на 2 большие группы: 1. Физические испытания объектов или их макетов (лабораторные, стендовые, полигонные, натуральные, эксплуатационные) 2. Испытания с использованием модели (физические, математические, статистические, граничные, матричные). Макетные испытания – изделия, представляющие упрощенное воспроизведение объекта испытания или его части, предназначенное для испытания. Объект испытаний – продукция, подвергаемая испытанию. Физические испытания могут проводиться как при внешних воздействующих факторов (ВВФ), создаваемых искусственным путем с помощью испытательных стендов (стендовые испытания) или специальных методов и средств применяемых в лабораторных условиях (лабораторные испытания), так и при естественных внешних воздействующих факторов (полигонные и натуральные испытания). Лабораторные и стендовые испытания отличаются от реальной эксплуатации тем, что при их проведении пока ещё не представляется возможным моделировать случайную совокупность всех внешних воздействующих факторов одновременно, как при реальной эксплуатации. Натуральные испытания– испытания объекта в условиях соответствует условиям его использования по прямому назначению с непосредственным оцениванием или контролем определяемых характеристик свойств объекта. Натуральные испытания реализуются в случаях выполнения 3х основных условий: 1. Испытанию подвергается непосредственно используемая продукция без применения моделей при его составных частей. 2. Испытание проводится в условиях и при воздействиях на продукцию соответствующих условиям и воздействиям использования по целевому назначению. 3. Определяемые характеристики свойств объекта испытания определяются непосредственно и при этом не используются. Аналитические зависимости, отражающие физическую структуру объекта испытаний. Допускается использование статистических методов обработки результатов экспериментальных испытаний. Цели полигонных и натуральных испытаний – это исследование комплексного влияния естественно воздействующих факторов на изменение параметров и свойств, и механизма отказа изделий при их эксплуатации и хранении. Эксплуатационные испытания – испытания объекта, проводимые при эксплуатации. Одним из основных видов эксплуатации испытаний является опытная эксплуатация. Возможно провидение и подконтрольной эксплуатации, которая представляет собой естественную эксплуатацию, ход и результат которой наблюдается специально обученным персоналом. Модель для испытаний – изделие, процесс, явление, математическая модель находится в определенном соответствии с объектом испытания и воздействиями на него и способный замещать их в процессе испытаний. Метод испытаний с использованием модели, включает с проведением расчетов на математических или физико-математических моделях объекта испытаний и воздействий на него в сочетании с натурными испытаниями объекта (опытно-теоретический метод испытаний). Физическое моделирование состоит в том, что первичный параметр объекта испытания заменяется простой физической моделью, способной имитировать изменения данного параметра. Метод статистических испытаний (метод Монте-Карло) заключается в том, что путем многократных случайных испытаний (вычислений, производимых над случайными цифрами) определяется вероятность появления некоторого случайного события (математическое ожидание случайной величины). Этот метод применяется для определения характеристик надежности. Частным видом статистического испытания являются граничные испытания. Их проводят для определения зависимости предельно допустимых значений параметров от режимов эксплуатации. Граничные испытания выполняют в процессе проектирования и в процессе эксплуатации. Они обычно реализованы аналитическим, графическим и графоаналитическим способом. Матричные испытания – являются развитием метода граничных испытаний, служат для определения области безотказной работай изделия. Статистические методы оценки точности. Статистические методы определения точности обработки. При наладке и эксплуатации автоматических линий наладчику часто приходится решать практические задачи выяснять причины брака, влияние колебаний температуры охлаждающей жидкости, помещения и т. д., влияние режимов обработки и других факторов на процесс изготовления испытывать новый метод обработки или технологическую оснастку. В этом случае квалифицированный наладчик использует статистический метод для оценки погрешностей изготовления, приводящих к рассеиванию размеров. Удобство этого метода заключается в возможности усилить определенный фактор (подобрать специально инструмент, заготовки по припускам, твердости и т. д.), чтобы выявить его воздействие. Заключения о точности отдельных деталей основывались на анализе наблюдений за обработкой партий деталей. Такой путь, по существу, является путем статистическим, хотя вначале к использованию статистических методов сознательно не прибегали. В дальнейшем статистические методы исследования точности обработки развивались, и постепенно была разработана определенная методика таких исследований. Содержание статистического метода исследования точности обработки состоит в накоплении достаточного количества действительных значений исследуемого параметра точности, в анализе накопленных фактов, в построении действительных кривых распределения, в сравнении этих кривых с теоретическими кривыми различных законов распределения, в выяснении наличия или отсутствия в данном процессе систематических или случайных производственных погрешностей. Статистическим методом производят оценку точности обработки не каждой детали в отдельности, а некоторого количества деталей, обработанных в определенных, практически неизменных условиях. Например, партии деталей, обработанных при одной настройке станка (без поднастройки). Статистическим методом определяют погрешность обработки, т. е. результат действия всего комплекса производственных погрешностей, присущих данному процессу. Следовательно, данный метод не дает возможности непосред ственного определения численного значения отдельных производственных погрешностей. Определение параметров точности ТС опытно-статистическими методами производят на основе статистической обработки мгновенных выборок. Расчет среднего значения и среднего квадратичного отклонения производят по одной мгновенной выборке. Задание 2. Определить предельные вероятности нахождения РТК в каждом из возможных состояний ( P000, P001, P010, P011, P100, P101, P110, P111). Вариант задания:

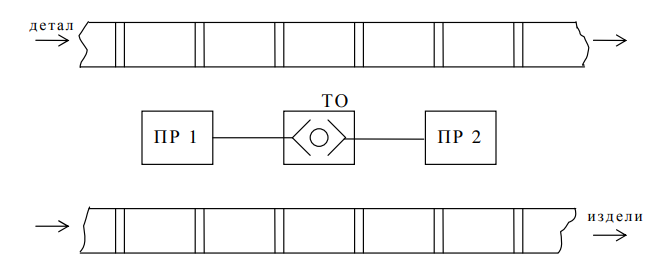

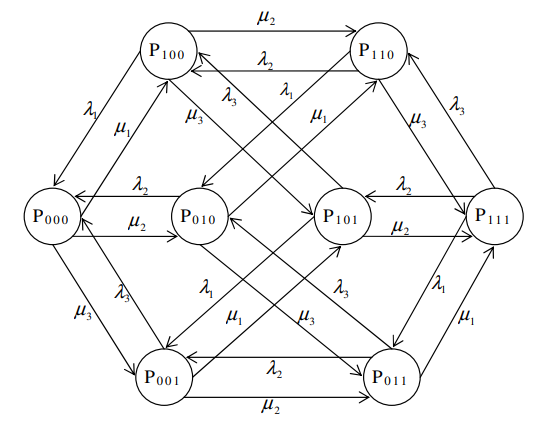

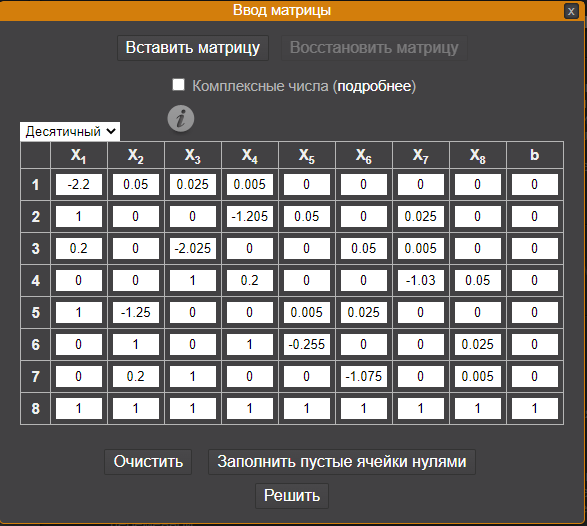

Табл.№4. Вариант задания. Схема РТК  Рис.1. Схема РТК РТК состоит из трех элементов: Загрузочный робот ПР1 ( интенсивность отказа- λ1=1/20, интенсивность восстановления - μ1=1). Сборочного технологического оборудования ТО (интенсивность отказа- λ2=1/40, интенсивность восстановления – μ2=1/5). Разгрузочного робота ПР2 (интенсивность отказа- λ3=1/200, интенсивность восстановления – μ3=1). Система имеет 23 возможных состояний : 000, 001, 010, 011, 100, 101, 110, 111. Где 1 – элемент в работоспособном состоянии, 0- отказ. Позиционно первая цифра соответствует ПР1, вторая – ТО, третья – ПР2. Система неработоспособна при отказе любого элемента. Отказы независимы (отказ одного элемента не влечет за собой отказ другого). Граф состояний будет иметь вид:  Рис.2. Граф сотсояний Уравнения Колмогорова:                   В стационарном режиме после переходного периода элементарные вероятности состояний не меняются и производные по вероятности стремятся к нулю, следовательно в стационарном режиме система дифференциальных уравнений превращается в систему алгебраических уравнений, которую можно решить ( например по методу Крамера). Мы имеем 8 неизвестных и 9 уравнений.     =0 =0     Так как у нас восемь неизвестных, то одно уравнение можно отбросить.

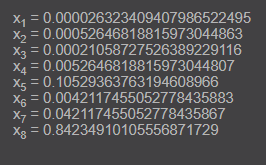

Находим корни системы уравнений с помощью онлайн-калькулятора: Находим корни системы уравнений с помощью онлайн-калькулятора: Результат: Результат:         Вывод: Вероятность того, что все элементы находятся в рабочем состоянии  вероятность того, что все элементы отказали  . .В итоге получаем вероятность отказа системы Pотк=0,1576. Контрольные вопросы. Надежность как комплексное понятие. Надежность - способность товаров сохранять функциональное назначение в процессе хранения и эксплуатации в течение заранее оговоренных сроков. Надежность постепенно изменяется вследствие процессов, происходящих при хранении, потреблении и эксплуатации. Надежность постоянно изменяется вследствие процессов, происходящих при хранении, потреблении и эксплуатации товаров. Это свойство не может быть безграничным. Речь может идти лишь об ограниченном ресурсе надежности, измеряемом определенным отрезком времени, в течении которого исходные свойства товара изменяются незначительно, что позволяет их использовать в соответствии с назначением. В зависимости от критерия надежности различают следующие подгруппы: 1) долговечность - способность товаров сохранять работоспособность до наступления установленного времени тех. обслуживания и ремонта. Например, многие непродовольственные товары устаревают, утратив социальное назначение: головные уборы, обувь; а) срок эксплуатации; б) ресурс (предельная возможность эксплуатации, зафиксированная в нормативных документах); 2) безотказность - способность товаров выполнять функциональное назначение без возникновения дефектов, из-за которых невозможна или затруднена их дальнейшая эксплуатация. Характеризуется сроками, в течение которых товары эксплуатируются без сбоев и отказов, а так же количеством возникающих в течение обусловленного периода дефектов. Безотказность как свойство надежности наиболее часто применяется для сложнотехнических товаров; 3) ремонтопригодность - способность товаров восстанавливать свои исходные свойства после устранения дефектов. Например, ремонтопригодные - автомобили; неремонтопригодные - батарейки, одноразовые ручки; 4) сохраняемость - способность поддерживать исходные количественные и качественные характеристики без потерь в течение определенного срока. Сохраняемость присуща всем потребительским товарам, так как хранение неизбежный этап любого товародвижения. Это свойство особенно важно для пищевых продуктов. Хранение начинается с момента выпуска готовой продукции и продолжается до утилизации товара. Количественные характеристики безотказности. Количественными характеристиками надежности могут быть: 1) вероятность безотказной работы; Служит одним из основных показателей при расчетах на надежность. Вероятность безотказной работы объекта называется вероятность того, что он будет сохранять свои параметры в заданных пределах в течение определенного промежутка времени при определенных условиях эксплуатации. 2) среднее время безотказной работы; Средним временем безотказной работы называется математическое ожидание времени безотказной работы. Вероятностное определение: среднее время безотказной работы равно площади под кривой вероятности безотказной работы. T = ∫P(t)dt Статистическое определение: T* = ∑θi/N0 где θI – время работы i-го объекта до отказа; N0 – начальное число объектов. 3) интенсивность отказов; Интенсивностью отказов λ(t) называется отношение числа отказавших объектов в единицу времени к среднему числу объектов, работающих в данный отрезок времени, при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными: λ(t) = n(t)/[NсрΔt] где Nср = [Ni + Ni+1]/2 — среднее число объектов, исправно работавших в интервале времени Δt; Ni – число изделий, работавших в начале интервала Δt; Ni+1 – число объектов, исправно работавших в конце интервала времени Δt. 4) частота отказов; Частотой отказов называется отношение числа отказавших объектов к их общему числу перед началом испытания при условии что отказавшие объекты не ремонтируются и не заменяются новыми, т.е a*(t) = n(t)/(NΔt) где a*(t) — частота отказов; n(t) – число отказавших объектов в интервале времени от t – t/2 до t+ t/2; Δt – интервал времени; N – число объектов, участвующих в испытании. 5) различные коэффициенты надежности. Надежность нерезервированных систем. Основными показателями надежности нерезервированной невосстанавливаемой системы являются: Pc(t) — вероятность безотказной работы системы в течение времени t, T1 — среднее время безотказной работы. При постоянных интенсивностях отказов элементов.  где  - интенсивность отказа системы. - интенсивность отказа системы.Риск системы Rс(t) и Rс*(t) вычисляются по следующим формулам:   Это означает, что с увеличением длительности времени работы системы погрешность приближенной формулы увеличивается. Надежность резервированных и смешанных систем. Резервирование -- метод повышения характеристик надёжности технических устройств или поддержания их на требуемом уровне посредством введения аппаратной избыточности за счет включения запасных (резервных) элементов и связей, дополнительных по сравнению с минимально необходимым для выполнения заданных функций в данных условиях работы. Резервирование широко применяется на опасных производственных объектах, во многих случаях его необходимость диктуется требованиями промышленной безопасности или государственных правил и стандартов. Некоторые технические устройства изначально в своей конструкции предусматривают резервирование, например предохранительные клапаны непрямого действия -- импульсные предохранительные устройства. Также резервирование широко используется в военной технике. Элементы минимизированной структуры устройства, обеспечивающей его работоспособность, называются основными элементами; резервными элементами называются элементы, предназначенные для обеспечения работоспособности устройства в случае отказа основных элементов. Резервирование в технологических системах классифицируют по ряду признаков, основные из которых -- уровень резервирования, кратность резервирования, состояние резервных элементов до момента включения их в работу, возможность совместной работы основных и резервных элементов с общей нагрузкой, способ соединения основных и резервных элементов. В резервированном изделии отказ наступает тогда, когда выйдут из строя основное устройство (элемент) и все резервные устройства (элементы). Группа элементов считается резервированной, если отказ одного или нескольких её элементов не нарушает нормальной работы схемы (системы), а оставшиеся исправные элементы выполняют ту же заданную функцию. Такое резервирование называется функциональным резервированием. - Кратность резервирования -- отношение числа резервных элементов к числу основных элементов устройства. Кратность резервирования принято обозначать m. Например, если m=3, то это означает что: основное устройство -- одно, число резервированных устройств -- три, а общее число устройств равно (три плюс один) четырём. Однократное резервирование называется дублированием. - По состоянию резервных элементов до момента включения их в работу различают: - нагруженный (горячий) резерв -- резервные элементы нагружены так же, как и основные; - облегчённый (ждущий) резерв -- резервные элементы нагружены меньше, чем основные; - ненагруженный (холодный) резерв -- резервные элементы практически не несут нагрузки. Использование облегчённого или ненагруженного резерва даёт возможность снизить расход энергии, потребляемой резервируемой системой и увеличить надежность аппаратуры (Tср р ненагр > Tср р обл > Tср р нагр), так как надёжность резервных устройств выше, чем основных. Однако следует учитывать, что перерыв на переключение с основного устройства на резервное допустим не во всех схемах. - В зависимости от масштаба и принятой единицы резервирования различают: - общий резерв, при котором резерв предусматривается на случай отказа объекта в целом, и - раздельный (поэлементный) резерв, при котором резервируются отдельные части объекта (блоки, узлы, элементы). - Возможно также сочетание общего и раздельного резервирования -- так называемое смешанное резервирование. Целесообразность применения резервирования определяется следующими факторами: - исходным уровнем надёжности комплектующих изделий; - заданным временем эксплуатации; - наличием эффективной системы контроля и периодичностью проведения профилактики; - возможностями использования менее избыточных методов повышения надёжности. Анализ резервированных систем показывает, что интенсивность отказов резервированной системы быстро возрастает с течением времени, хотя интенсивность отказов нерезервированной системы от времени не зависит, из чего следует что наступает такой момент времени, после которого использование резервированной системы себя не оправдывает. Поэтому, если не учитывать особенности профилактики систем, то резервирование выгодно применять для систем кратковременного использования, а для критически важных систем и систем длительного использования использовать другие методы повышения надёжности. Методы резервирования, эффективные для цифровых систем непрерывного типа, могут оказаться малопригодными для систем с устройствами аналогового типа, для которых вследствие отсутствия взаимного влияния основного и резервного канала предпочтительна схема резервирования замещением. Таким образом, существующее разнообразие систем обуславливает затруднения построения общих конструктивных подходов и единых требований по надёжности. Эффективность резервирования принято оценивать при помощи коэффициента повышения надёжности г, который определяют по показателям безотказности из соотношений: гp = P(t)р / P(t) гQ = Q(t) / Q(t)р где P(t)р, Q(t)р, -- вероятность безотказной работы и вероятность отказа для резервируемой системы, P(t) и Q(t) -- вероятность безотказной работы и вероятность отказа для не резервируемой системы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||