Упрвление качеством. Контрольная работа дисциплина Управление качеством

Скачать 245.6 Kb. Скачать 245.6 Kb.

|

|

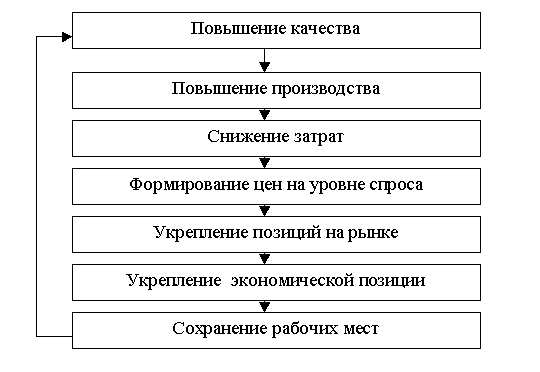

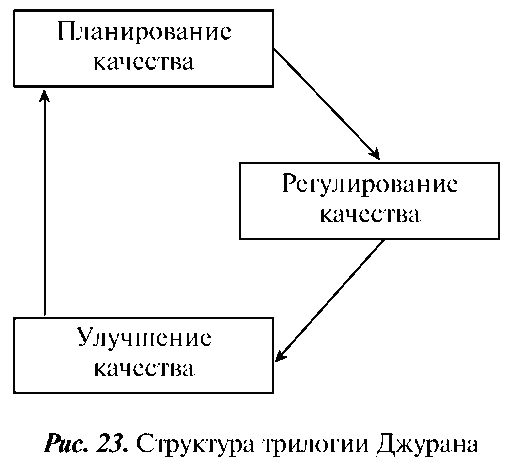

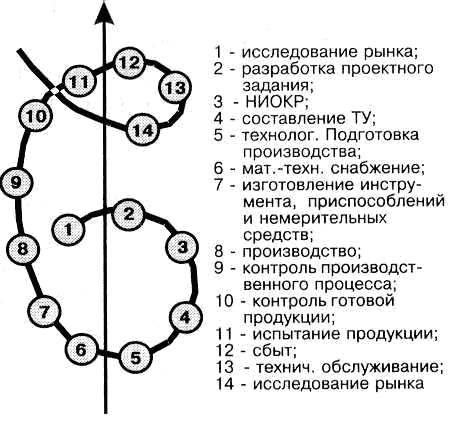

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «КУРГАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Кафедра «Менеджмент» КОНТРОЛЬНАЯ РАБОТА Дисциплина «Управление качеством» Студент группы ЭЗ-40318с Кобяков Г.А. Руководитель д.т.н., профессор Таранов А.С. Оценка __________________ Дата ____________________ Курган 2021 Содержание Эволюция понятия качества и основные философские концепции менеджмента качества (Деминг, Джуран, Кросби, Тагути)……………….3 Зарубежные модели систем управления качеством (американский, японский опыт)………………………………………………………………………….16 Практические задания……………………………………………………….23Список использованных источников………………………………………30Эволюция понятия качества и основные философские концепции менеджмента качества (Деминг, Джуран, Кросби, Тагути) Качество - комплексное интегрирующее понятие всех сторон продуктивной деятельности, направленной на удовлетворение многообразных потребностей общества и каждого человека. Понятие качества прошло эволюционный путь развития от античных времен до настоящего времени и имеет многоаспектные трактовки. С философских позиций категория качества впервые была проанализирована Аристотелем, определившим ее как "видовое отличие", как "тот пребывающий видовой признак, который отличает данную сущность в ее видовом содержании от другой сущности, принадлежащей к тому же роду". Гегель определил качество как логическую категорию, составляющую начальную ступень познания вещей и становления мира, как непосредственную характеристику бытия объекта. По определению Гегеля, "качество есть вообще тождественная с бытием определенность: Нечто есть благодаря своему качеству то, что оно есть, и теряя свое качество, оно перестает быть тем, что оно есть". В Большой Советской Энциклопедии приводится такое определение: "Качество - философская категория, выражающая неотделимую от бытия объекта его существенную определенность, благодаря которой он является этим, а не иным объектом. Именно благодаря качеству каждый объект существует и мыслится как нечто отграниченное от других объектов". В Энциклопедическом словаре содержится следующее определение: "Качеством называется такая определенность каждого предмета, явления или процесса, изменение которой означает коренное изменение этого предмета, явления или процесса: В отличие от качества, количеством называется такая определенность, изменения которой до известного момента не меняет коренным образом предмет, явление или процесс". Философия и концепции качества Э. Деминга Эдвард Деминг (1900-1993) Наиболее известным в области качества является Э. Деминг. Именно Он оказал величайшее влияние на возрождение послевоенной Японии и США. Разработчик метода статистического контроля процессов, основанного на анализе несоответствий, обнаруженных в исходных материалах, деталях и готовых изделиях. Э. Деминг стал известен благодаря циклу РDСА(Планирование, выполнение, контроль,действия) или «циклу Деминга». Круг Деминга представляет собой модель постоянного улучшения качества (рис. 2.1). Согласно этой модели любая деятельность может быть разделена на этапы.  Рис. 2.1 Цикл Деминга Первый этап это – планирование. На этом этапе круга Деминга руководитель должен определить, чего он хочет достичь, что для этого необходимо изменить и как это нужно сделать. Второй этап - выполнение. На этом этапе выполняется запланированный процесс. Третий этап - Контроль. После выполнения необходимо сравнить запланированные показатели с достигнутыми и установить разницу между желаемым и действительным. Четвертый этап - Корректирующие действия. После установления разницы между желаемым и действительным, руководитель анализирует причины несоответствий. Установив причины, принимают меры по их устранению. Э. Деминг учил, что наиболее важной частью производственной цепочки является потребитель. Компания должна стремиться не только удовлетворить ожидания потребителя. Это самое малое, что ей необходимо сделать. Компания должна стремиться к тому, чтобы заставить потребителя восторгаться, предоставляя ему даже больше того, что он мог ожидать. Вот тогда ваша компания может стать легендой. Деминг сформулировал 14 основополагающих принципов для руководителей предприятий: 1. Постоянство цели - улучшение продукции и обслуживания. 2. Новая философия для нового экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам. Далее, обращаясь к менеджерам, доктор Деминг призывает: 3. Покончите с зависимостью от массового контроля в достижении качества; исключите необходимость в массовом контроле, сделав качество, неотъемлемым свойством продукции, (встроив) качество в продукцию. 4. Покончите с практикой закупок по самой низкой цене; вместо этого следует минимизировать общие затраты и стремиться к выбору определенного поставщика для каждого продукта, необходимого в производстве. 5. Улучшайте каждый процесс для улучшения качества, повышения производительности и уменьшения затрат. 6. Введите в практику подготовку и переподготовку кадров. 7.Учредите «лидерство» процесс руководства сотрудниками должен помогать им лучше делать свою работу; необходимо тщательно рассмотреть систему управления персоналом. 8.Изгоняйте страхи, чтобы все могли эффективно работать для предприятия. 9. Разрушайте барьеры между подразделениями; исследования, проектирование, производство и реализация должны быть объединены, чтобы предвидеть проблемы производства и эксплуатации. 10.Откажитесь от пустых лозунгов. 11.Устраните произвольно установленные задания и количественные нормы. 12.Дайте работникам возможность гордиться своим трудом; устраните барьеры, которые обкрадывают рабочих и руководителей, лишая их возможности гордиться своим трудом. 13.Поощряйте стремление к образованию и совершенствованию. 14. Необходима приверженность делу повышения качества и действ Эти знаменитые «14 принципов » легли в основу всеобщего качества (Тоtаl Quality). Принципы Э. Деминга побуждают менеджеров создавать условия для постоянного совершенствования деятельности предприятия, выдвигая на первое место интересы и стремления человека. Суть этой философии можно выразить в этих словах: «Дорога к качеству бесконечна». Ставя задачу удовлетворения потребителя, Э. Деминг доказывет, что чем выше качество, тем дешевле оно обходится. Им предложена схема, демонстрирующая влияние качества на экономику производства, получившая название «цепная реакция Деминга»:  Рис. 2.2 Этой схемой можно показать что уменьшение затрат, повышение производительности и успешное функционирование компании на рынке и есть следствие улучшения качества. Также он определяет пять «смертельных болезней», которым подвержено большинство компаний в западном мире, из за которых они не могут конкурировать с другими более сильными : • отсутствие постоянства целей; • погоня за сиюминутной выгодой; • системы аттестации и ранжирования персонала; • бессмысленная ротация кадров управляющих; • использование только количественных критериев для оценки деятельности компании. Деминг не устает решать возникшие проблемы и в связи с этим он предлагает план действий, состоящий из семи следующих пунктов: 1) руководство, опираясь на все 14 постулатов, борется со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов; 2) руководство собирается с духом и внутренне настраивается на движение в новом направлении; 3) руководство объясняет сотрудникам компании, почему перемены необходимы; 4) вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап как бы является «заказчиком» предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и каждый этап должен работать в направлении качества; 5) строится как можно быстрее организационная структура, которая будет вести постоянное улучшение качества (Э. Деминг выступает за использование цикла РDСА в качестве процедуры, помогающей улучшению на любом этапе); 6) каждый может принять участие в совершенствовании работы на любом этапе; 7) строится система качества (Э. Деминг рассматривает это как дело, требующее участия знающих статистиков). Эдвардс Деминг также оставил свой след и в России. В 1992 г. Деминг обратился к российским коллегам с призывом решать все экономические проблемы на основе системного подхода к качеству. В этом обращении он сказал: «Ни у одной страны мира нет необходимости быть бедной». В 1993 г. в России учреждена Ассоциация Деминга. Подобно аналогичным организациям, действующим уже в 48 странах мира, цель Российской Ассоциации Деминга пропагандировать и распространять знания о принципах и методах менеджмента качества, основанных на трудах Деминга и других выдающихся специалистов в данной области. Философия и концепции Джозефа Джурана Джозеф М. Джуран (1904-2008г.) – американский специалист в области качества, академик международной академии качества (МАК). Карьера Дж. Джурана в менеджменте была разнообразной: он был инженером, промышленным руководителем, правительственным администратором, университетским профессором, директором корпорации и консультантом по менеджменту. Дж. Джуран определил ключевые элементы стратегического планирования качества в компании: • идентификация потребителей и их потребностей; • определение оптимальных целей в области качества;, • создание системы показателей - измерителей качества; • планирование процессов, отвечающих целям в области качества при определенных производственных условиях; • достижение постоянных успехов в области завоевания доли на рынке; • снижение количества ошибок в управлении и производстве. В этих элементах присутствуют потенциальные конфликты с некоторыми идеями Э. Деминга. Написанная им монография "Трилогия качества" служит основой современной концепции менеджмента качества. По концепции Джурана, качеством можно управлять посредством трех процессов (рис. 2.3).  Рис. 2.3 Также он первым обосновал переход от контроля качества к управлению качеством. Им была разработана знаменитая «спираль качества» (рисунок 2.4) - вневременная пространственная модель, определившая основные стадии непрерывно развивающихся работ по управлению качеством и послужившая прообразом многих появившихся позже моделей.  Рис. 2.4 Спираль качества Джурана Дж. Джуран предлагает делать упор не на саму кампанию, а на результаты, которые должны быть достигнуты: «Рецепт предписанных действий должен состоять на 90% из конкретных дел и на 10% из призывов, а не наоборот». Его формула достижения результатов: • определение специфических целей, которые требуется достичь; • определение планов достижения целей; • четкое и ясное распределение ответственности за достижение определенных целей; • награды за достигнутые результаты. Дж. Джуран говорит о том, что не существует коротких путей достижения качества. Он полагает, что большинство проблем качества - это ошибки слабого менеджмента, а не слабой квалификации труда на цеховом уровне; что дефекты, подконтрольные менеджменту, составляют более 80% всех проблем качества. Он утверждал, что идея, основанная на том, что большая часть проблем качества возникает из-за невнимательности рабочих и их неправильной мотивации, ошибочна. Он также полагает, что долгосрочная учеба повышению качества должна начинаться непременно с высшего руководства. Гуру качества не перестает говорить об умении планировать качество и создает «Дорожную карту планирования качества». Эта карта Дж. Джурана по проведению успешной кампании для улучшения качества состоит из следующих шагов: 1) идентифицировать, кто является потребителями; 2) определить запросы этих потребителей; 3) интерпретировать эти запросы в возможности компании 4) разработать продукт, который может отвечать этим запросам; 5) оптимизировать характеристики продукта так, чтобы он отвечал как запросам потребителя, так и интересам компании; 6) разработать процесс производства продукта; 7) оптимизировать процесс; 8) проверить, может ли процесс обеспечивать производство продукта при существующих производственных условиях; 9) запустить процесс производства. Американский специалист в области качества также является автором концепции AQI (Annual Quality Improvement) - ежегодного улучшения качества. Основными принципами AQI являются: • планирование руководством улучшения качества на всех уровнях и во всех сферах деятельности предприятия; • разработка мероприятий, направленных на исключение и предупреждение ошибок в области управления качеством; • переход от администрирования (приказов сверху) к планомерному управлению всей деятельностью в области качества, включая совершенствование административной деятельности. Философия и концепции качества Ф. Кросби Филип Кросби– эксперт в области качества с мировой известностью. Кросби является одним из признанных в мире американских авторитетов в области качества. Имя Ф. Кросби наиболее известно в связи с концепциями «Делай правильно с первого раза» и «Ноль дефектов». Ф. Кросби определил «абсолютные постулаты управления качеством», которые являются основой, процесса улучшения качества. По Кросби основами качества являются четыре абсолютных постулата: 1. Качество определяется как удовлетворение потребителей. 2. Качество является результатом предупреждения ошибок, а не оценки сделанного. 3. Основное правило работы – «ноль дефектов» 4. Качество измеряется ценой несоответствия. Филипп Кросби является автором идеи о том, что каждый дефект имеет причину, поэтому, если найти причину, то можно предупредить и дефект. Поэтому никакой уровень дефектов, даже самый низкий, не допустим. Именно это послужило основанием для рецепта Ф. Кросби в достижении ноль дефектов. Процесс, по Ф. Кросби, состоит из ряда этапов, которые входят и во многие другие теории всеобщего руководства качеством. Ф. Кросби представлял этот процесс в виде «14 шагов». 1. Четко определить ответственность руководства предприятия в области качества. 2. Сформировать команду, которая будет претворять в жизнь программу обеспечения качества. 3. Определить методы оценки качества на всех этапах его формирования. 4. Организовать учет и оценку затрат на обеспечение качества. 5. Довести до всех работников предприятия политику руководства в области качества, добиваться сознательного отношения персонала к качеству. 6. Разработать процедуры корректирующих воздействий при обеспечении качества. 7. Внедрить программу бездефектного изготовления продукции (систему «ноль дефектов»). 8. Организовать постоянное обучение персонала в области качества. 9. Организовать регулярное проведение Дней качества (Дней «нулевых дефектов»). 10. Постоянно ставить цели в области качества перед каждым работником предприятия. 11. Разработать процедуры, устраняющие причины дефектов. 12. Разработать программу морального поощрения работников за выполнение требований в области качества. 13. Создать целевые группы, состоящие из профессионалов в области качества. 14. Начать все с начала (повторить цикл действий на более высоком уровне исполнения) Ф. Кросби говорил о том, что чтобы повысить качество не нужны большие затраты, потому что на деле повышение качества также повышает и производительность, в связи с этим одновременно снижаются многие статьи затрат, которые связанны с устранением выявленных дефектов, с переработкой некачественной продукции, с предотвращением возврата продукции потребителем и т.д. Один из патриархов качества подчеркивал важность следующих аспектов обеспечения качества: демотивация, бессознательно используемая ограниченно мыслящими менеджерами, пытающимися улучшить положение вещей, решимость, образование, осуществление, действие в команде и исполнение. Гуру в области качества считает, качество либо есть, либо его нет. Нет такого явления, как различные уровни качества. Руководство должно измерять качество путем постоянного слежения за стоимостью неправильных действий. Философия и концепции качества Г. Тагути Генити Тагути— известный японский статистик, лауреат самых престижных наград в области качества (например премия им. Деминга присуждалась ему 4 раза). Главное в философии Тагути — это повышение качества с одновременным снижением расходов. Согласно Тагути, стоимость и качество анализируются совместно. Эти оба фактора связаны общей характеристикой, которая называется функцией потерь. Заслуга Тагути заключается в том, что он сумел найти сравнительно простые и убедительные аргументы и приемы, которые сделали планирование эксперимента в области обеспечения качества реальностью. Доктор Генити Тагути считал, что нужно стремиться разработать продукт, который является надежным и стабильным к изменению в процессе производства, а не пытаться контролировать все изменения в течение реального производства. Для претворения этой идеи в жизнь, он оставил знания об экспериментальных разработках, которые сделали стадию проектирования практичной и удобной для специалистов в области качества. Его идея была связана с постоянной оптимизацией продукта и процесса до производства, а не с качеством через контроль. Качество и надежность переместились на стадию проектирования, где они действительно и должны быть, при этом качество было разбито на три стадии: проектирование системы, проектирование параметров, проектирование допустимых допусков. Патриарх качества предложил функцию потерь качества, разработал методику планирования промышленных экспериментов. Идеи Тагути в течение 30 лет составляли базу инженерного образования в Японии. В США эти методы стали известны в 1983 г. после того, как компания Ford Motors впервые начала знакомить с ними своих инженеров. Невнимание к методам Тагути — одна из причин серьезного отставания от Японии многих производственных компаний США и Европы. Зарубежные модели систем управления качеством (американский, японский опыт) Опыт управления качеством в Японии Все постулаты и принципы, применяемые японцами в области управления качеством, были «привезены» в эту страну американцами. Когда после Второй Мировой Войны американские оккупационные войска высадились в Японии, японская промышленность пребывала в состоянии разрухи, все люди были на грани голода. Американцы тогда столкнулись с важной проблемой – очень низким качеством телефонной связи. С этого момента, в мае 1946 года, началось прямое насаждение в японской промышленности американских методов управления качеством. В тот же период возникла национальная система стандартизации. В 1945 году была создана японская организация по стандартизации, а вслед за ней, в 1946 году, был образован комитет по японским промышленным стандартам. Эти организации выпустили ряд законов стандартизации, на основе которых была учреждена система JIS . Японский союз ученых и инженеров (ЯСУИ) – частная организация, созданная учеными и инженерами в 1946 году и занимавшаяся исследованиями и распространением знаний в области управления качеством.[3] В 1950 году ЯСУИ организовал выступление У. Э. Деминга из США, основными темами лекций которого были использование так называемого цикла Деминга, правильная интерпретация разброса данных в статистике и управление технологическим процессом с помощью контрольных карт. Так Деминг, общепризнанный авторитет в области выборочного контроля, приобщил Японию к управлению качеством. В 50-х годах статистический контроль качества (контрольные карты и выборочный контроль) приобрели широкое применение на японских предприятиях. Но, по словам Исикавы, на практике это вызывало ряд проблем: Статистические методы возможно и были верны, но их значение было переоценено. Людям предлагались слишком сложные методы, когда на деле хватило бы и простых. Было разработано множество стандартов, которыми на деле практически не пользовались. Управление качеством оставалось делом рук рабочих и инженеров на предприятиях, руководство высшего и среднего звена не проявляли к нему должного интереса. В то время Японии была необходима помощь, и доктор Дж. М. Джуран откликнулся на приглашение ЯСУИ в 1954 году и провел в Японии семинары для руководителей высшего и среднего звена, разъяснив им суть управления качеством и ту роль, которые они должны были играть в его стимулировании. После приезда доктора на японских предприятиях наметился переход от решения в основном технических вопросов к участию в управлении качеством всего управляющего состава. Джуран смог создать атмосферу рассмотрения управления качеством как орудия руководства, что дало толчок развитию комплексного управления качеством. Для принятия мер по обеспечению качества на ранней стадии разработки продукции необходимо было участие всех подразделений фирмы и всех ее сотрудников. И конечно не следовало забывать о роли рабочих при всестороннем обеспечении качества. Ведь рабочие – это непосредственно те люди, которые изготавливают продукцию, и если они не будут качественно выполнять свою работу, то и об управлении качеством не может быть и речи. Поэтому было важно начать обучать рабочих методам управления качеством. Было несложно обучать инженеров и управляющих различных уровней, но приступить к обучению мастеров и бригадиров было нелегко. Опытные управленцы тогда решили эту проблему с помощью средств массовой информации. Издавались различные монографии, журналы, велись заочные курсы для мастеров по японскому коротковолновому радиовещанию. В апреле 1962 года родился журнал, получивший название «Управление качеством для мастеров», издатели которого пропагандировали проведение по управлению качеством в рамках кружков качества. Так родился один из главных японских инструментов управления качеством продукции на предприятиях. Было необходимо организовывать такие встречи, так как: У издателей не было гарантии, что их журнал будут покупать. Большинство мастеров просто не привыкли учиться, и поэтому решение заключалось в создании специальных групп, где они могли бы, помогая друг другу, вместе изучать журнал. Даже если бы журнал покупали, одного чтения было недостаточно для обучения управления качеством. В этой сфере в первую очередь была необходима практика. Так же можно было поощрять решение проблем, возникающих прямо на рабочем месте. Поскольку одним из основных принципов кружков качества была добровольность, в первые годы существования кружков, их ряды не сильно пополнялись желающими обучиться новым методам. Однако затем, ближе к 70-м годам, этот принцип сыграл создателям на руку, и за начальным затишьем последовало бурное признание. Многие кружки качества добились больших успехов. Об эффективности их работы говорит тот факт, что кружки качества на своем предприятии создала такая известная фирма, как Роллс-Ройс. Кружки качества представляли собой небольшие (5-10 человек) организационно оформленные группы рабочих, объединенных для совместного обучения и применения статистических методов контроля и решения проблем, возникающих на рабочем месте. Отцом кружков качества по праву считается профессор К. Исикава. В Японии практически отсутствуют полезные ископаемые, мало доля сельского хозяйства, плохой климат, поэтому основной доход страна получает от перерабатывающей промышленности. В стране высокая концентрация фирм, действующих в одной области, и между ними, соответственно острая конкуренция. Благодаря ей в Японии созданы новые виды техники, которые монопольно производят японские фирмы. Быстрое освоение новой продукции и большие масштабы выпуска позволяют этим фирмам продавать продукцию по всему миру. При этом качеством массовой японской продукции значительно выше, чем у продукции производства других стран, а так же издержки на переделку некачественной продукции существенно ниже. Таким образом, богатый опыт применения на практике завезенных в Японию американцами методов и концепций, а также особенности японского менталитета, позволили этой стране считаться производителем номер один во всем мире. Опыт управления качеством в США В США разработано большинство концепций и методов современного менеджмента качества. Рассмотрим вклады американских специалистов в этой области. Первая система управления, устанавливающей требования к качеству, была система Фредерика Тейлора в 1905 году. Им были подготовлены первые специалисты в области качества. Предусматривалась система штрафов за брак и дефекты, а также были установлены требования, на основе которых строились отношения между поставщиками и потребителями Среди основоположников науки управления особое место занимает Генри Форд, применивший стандартизацию и унификацию – важнейшие элементы в управлении качеством. В 1924 году в Bell Telephone Laboratories была создана группа под руководством Р. Л. Джонса, заложившая основы статистического управления качеством. Это были разработки контрольных карт, таблицы выборочного качества. У. Шухарт, создавший контрольные карты, считается главным патриархом современной философии качества. Главной темой его исследований является наблюдение за производственным процессом. После Второй Мировой Войны результаты совершенствования методов Г. Доджа, Г. Роминга и А. Уолда легли в основу американских стандартов по выборочном контролю качества готовой продукции. Конечно, из опыта США в области управления качеством нельзя исключить введение Фейгенбаумом понятия «всеобщего управления качеством», о котором мы уже говорили в первой главе. Он впервые подчеркнул важность роли руководителей высшего звена, важность контроля качества на всех этапах производства, взаимосвязь уровня качества продукции и эффективности фирмы и т.д. Большой вклад в развитие управления качеством внесли американские ученые Э. Деминг и Дж. Джуран, которые, как мы уже знаем, после Второй Мировой Войны работали в Японии. Широко известны цикл Деминга, цепная реакция Деминга, указывающая на связь качества продукции с основными показателями работы фирмы, и 14 принципов Деминга, легшие в основу успешного управления качеством. В 1987 году была утверждена Национальная премия качества М. Болдриджа. Критерии этой премии позволяют фирме выполнить самооценку своей системы менеджмента качества и найти пути ее совершенствования. С середины 80-х годов США были предложены и начали активно использоваться такие методы улучшения работы фирм как бенчмаркинг и реинжиниринг. Бенчмаркинг – это поиск компаний, которые делают что-то лучше всех остальных, изучение того, как они это делают, и применение полученных знаний к своей фирме. Реинжиниринг предполагает полное изменение структуры организации, в основу которой положены бизнес-процессы. Если в XIX-XX веках компании развивались на основе выдающегося открытия А. Смита, что индустриальное производство должно быть разбито на простейшие базовые операции, то в постиндустриальном бизнесе необходимо объединение этих операций в единые бизнес-процессы. Опыт применения этих методов ведущими компаниями США подтвердил их эффективность для развития фирм, улучшения качества продукции и услуг. Как видно, американские ученые и специалисты создали большой арсенал методов по управлению качеством продукции. Однако комплексное их применение началось лишь с середины 70-х годов, что было обусловлено условиями развития американского бизнеса. До середины XX века американская промышленность развивалась без особой конкуренции, под строгим контролем администрации, и рабочие не было заинтересованы в успехе фирмы. После окончания войны те страны, которые являлись территориями сухопутных сражений, ощущали острый дефицит продуктов промышленного производства, и тогда США, не затронутые военными сражениями, начали в неограниченном количестве выпускать телевизоры, холодильники, автомобили и многое другое. В 40-50-е годы задумывались лишь о том, как удовлетворить резко возросший спрос, поэтому качество товаров было очень низким. Конечно сразу обнаружились колоссальные затраты на исправление дефектов производства, что было тормозом развития всей промышленности. По мере продвижения научно-технического прогресса и подъема экономики других стран-лидеров, рынок начал признавать, что качество важнее цены. И в 1970-80-ые годах США столкнулись с жесточайшей конкуренцией со стороны японских и европейских фирм, выпускавших высококачественные товары и продававших их по низким ценам. Тогда в Америке были предприняты беспрецедентные усилия по преодолению отставания уровня качества продукции. Было решено уделить особое внимание следующим проблемам: Программы повышения качества Мотивация рабочих Кружки качества Учет расходов на качество Материальное стимулирование Статистические методы контроля Многие известные ныне американские компании (например, IBM) тогда начали применять опыт японских руководителей и стали первыми в своих областях. Также внимание со стороны законодательной и исполнительной власти к вопросам управления качеством стало новым явлением для американской экономики. Основная задача этого вмешательства – добиться реализации на деле лозунга «Качество прежде всего!» Постепенно принимаемые в США меры, направленные на постоянное повышение уровня качества выпускаемой продукции, существенно сократили отставание от выпускаемых в Японии и Европе товаров, что немедленно усилило конкурентную борьбу на мировом рынке. Итак, следует отметить, что в Америке в течение 20 века высказывалось и рассматривалось большое количество концепций контроля, обеспечения и улучшения качества на предприятиях. Эта мощная теоретическая база позволила сильно продвинуться вперед и значительно сократить отставание от других развитых стран. Практические заданияЗадание 1. Дать оценку качества изготовления продукции в цехе. Рассчитать показатели качества продукции: 1) относительный показатель технологической точности оснастки (Р):  где Nосн. ф., Nосн. б. - фактический и базовый процент оснастки, не соответствующей установленной технологической точности по цеху за месяц; 2) относительный показатель технологической точности оборудования (Z):  где Nоб. ф., Nоб. б. - фактический и базовый процент оборудования, не соответствующего установленной технологической точности по цеху за месяц; 3) относительный показатель соответствия средств измерения и средств контроля метрологическим характеристикам (С):  где Nизм. ф., Nизм. б. - фактический и базовый процент средств измерения и контроля, не соответствующих метрологическим характеристикам; 4) относительный показатель состояния технической дисциплины по цеху (Т):  где Nт. ф., Nт. б. - фактический и базовый процент технологических операций, выполненных с нарушениями по цеху за месяц; 5) относительный показатель сдачи продукции с первого предъявления по цеху (П):  где Nп. ф., Nп. б. - фактический и базовый процент сдачи продукции с первого предъявления по цеху; 6) относительный показатель потерь от брака по цеху за месяц (Б):  где Nб. ф., Nб. б. - фактический и базовый процент брака по цеху. Таблица 1 - Исходные данные и расчеты единичных показателей качества изготовления продукции

Рассчитать комплексный показатель качества изготовления продукции:  где хi - единичный показатель качества изготовления продукции (значения Р, Z, С, Т, П, Б); αi - коэффициент весомости единичного показателя; n - число единичных показателей.  где ∑ху - сумма баллов по каждому единичному показателю; ∑∑ху - сумма всех баллов, выставленных экспертами. Величина коэффициентов весомости должна удовлетворять условию  Таблица 2 - Исходные данные для расчета коэффициентов весомости

К = (1,6*0,19) + (1,25*0,18) + (0,75*0,14) + (1,6*0,18) + (0,97*0,22) + (1,5*0,09) = 0,304+0,255+0,105+0,288+0,2134+0,135 = 1, 3 Определить величину относительного показателя качества изготовления продукции по цеху за месяц:  где К - комплексный показатель качества изготовления продукции по расчету; Кб - базовое значение комплексного показателя (для цеха Кб = 0,8).  По проведенным выше расчетам можно сделать следующие выводы: для повышения качества изготовления продукции необходимо снизить фактический процент оснастки, не соответствующей установленной технологической точности по цеху за месяц (Р) и, напротив, стремиться к увеличению показателя сдачи продукции с первого предъявления по цеху (П). Сравнивая расчетный комплексный показатель качества изготовления продукции с базовым значением, можно сказать, что в данном цехе производится качественная продукция (1,19 > 0,8;  ). ).Задание 2. Построить причинно-следственную диаграмму брака изделия (диаграмму Исикавы - "рыбий скелет"). Порядок составления диаграммы: Выбирается проблема для решения (брак изделия) - прямая горизонтальная стрелка. Выявляются наиболее существенные факторы и условия, влияющие на проблему (причины первого порядка) - наклонные большие стрелки. При этом анализируются четыре основных причинных фактора: человек, машина (оборудование), материал и метод работ. Выявляется совокупность причин, влияющих на существенные факторы и условия (причины второго, третьего и последующих порядков) - наклонные маленькие стрелки. Для анализа дефектов необходимо определить максимальное число причин, которые могут иметь отношение к допущенным дефектам. Проранжировать факторы по их значимости и выделить наиболее важные.  Рисунок 1 - Причинно-следственная диаграмма Проранжируем факторы: 1. Оборудование. 1.1 Тип станка. 1.2 Возраст станка. 1.3 Условия эксплуатации. 2. Рабочий персонал. 2.1 Квалификация сотрудника. 2.1.1 Уровень знаний. 2.2 Опыт работы. 2.2.1 Стаж. 2.3 Рабочее место. 2.3.1 Освещенность. 2.3.2 Чистота. 2.4 Возраст. 2.5 Микроклимат. 3. Материалы. 3.1 Качество. 3.1.1 Прочность. 3.1.2 Долговечность. 4. Условия труда. 4.1 Напряженность труда. 4.2 Климат в цехе. 4.3 Вредные производственные факторы: шум, вибрация, магнитные поля, излучения и т.д. Все перечисленные факторы имеют большое значение для изготовления качественной продукции: без соответствующего оборудования, квалифицированного персонала, качественных материалов и благоприятных условий труда невозможно произвести качественную продукцию. Список использованных источников Аристов О.В. Управление качеством: Учебник. – М.: ИНФА-М, 2007.- 240с. Басовский Л. Е. Управление качеством: Учебник. – М.: Изд-во «ИНФРАМ», 2010. Горбашко Е.А. Управление качеством: Учебное пособие. – СПб.: Изд-во «Питер», 2008. Окрепилов В.В. Менеджмент качества: Учебник: В 2 т. - СПб.: Наука, 2008. Мишин В.М. Управление качеством: Учебное пособие для вузов. – М.: ЮНИТИ-ДАНА, 2006.-303с. Системы, методы и инструменты менеджмента качества/ Под ред. М.М.Кане. – СПб.: Питер, 2009.-560с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||