КОНТРОЛЬНЫЕ ВОПРОСЫ ПО ГЕОМЕХАНИКЕ. кр,Пермяков. Контрольная работа Геомеханика для студентов специальностей Горное дело Форма обучения заочная Обучающийся

Скачать 349.16 Kb. Скачать 349.16 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный университет геосистем и технологий» (СГУГиТ) Институт геодезии и менеджмента* Кафедра инженерной геодезии и маркшейдерского дела КОНТРОЛЬНАЯ РАБОТА «Геомеханика» для студентов специальностей «Горное дело» Форма обучения заочная

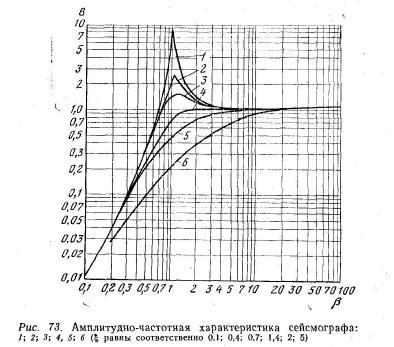

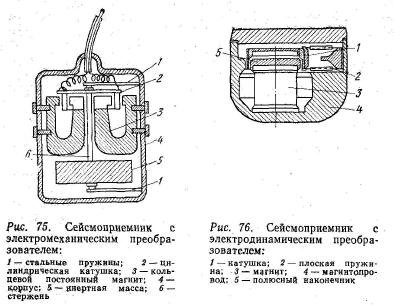

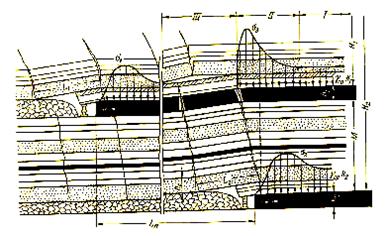

Новосибирск 2022 5) Прочностные свойства горных пород Механические свойства характеризуют поведение горных пород в различных механических силовых полях. Их подразделяют на ряд групп: прочностные, характеризующие предельное сопротивление пород различного рода нагрузкам; деформационные, характеризующие деформируемость пород под нагрузками; акустические, характеризующие условия передачи породами упругих колебаний; реологические, характеризующие деформирование пород во времени при заданных условиях нагружения; Прочностные свойства определяют способность пород сопротивляться разрушению под действием приложенных механических напряжений. Они характеризуются пределами прочности при сжатии и растяжении, сцеплением и углом внутреннего трения. Предел прочности при одноосном сжатии [sсж] или, короче, прочность на сжатие пород характеризует значение напряжения, которое выдерживает образец до разрушения при одноосном сжатии. Обычно прочность пород на сжатие тем выше, чем выше их плотность. Прочность на растяжение [sр] горных пород значительно ниже их прочности на сжатие. Это одна из наиболее характерных особенностей горных пород, определяющих их поведение в поле механических сил. Горные породы плохо сопротивляются растягивающим усилиям, появление которых в тех или иных участках массива пород при разработке служит критерием опасности обрушений пород и разрушения горных выработок. Прочность на срез (сдвиг) может быть охарактеризована двумя функционально связанными параметрами: сцеплением и углом внутреннего трения породы. Эту функциональную связь выражают уравнением Кулона—Мора: tn = sn tgj + [t0], где sn —нормальное напряжение при срезе; (j—угол внутреннего трения; [t0]—сцепление. Сцепление [t0] характеризует предельное сопротивление срезу по площадке, на которой отсутствует нормальное давление, т. е. нет сопротивления срезающим усилиям за счет внутреннего трения. Угол внутреннего тренияj иликоэффициент внутреннего трения tgj характеризует интенсивность роста срезающих напряжений с возрастанием нормальных напряжений, т. е. представляет собой коэффициент пропорциональности между приращениями касательных dtn и нормальных dsn напряжений при срезе. Значение сцепления горных пород меняется в пределах от десятых долей (глины, мергели, слабо сцементированные песчаники и др.) до сотен килограмм-сил на квадратный сантиметр (прочные песчаники и массивно-кристаллические породы), угол внутреннего трения—от 10—15 для некоторых глин до 35—60° для прочных массивно-кристаллических и метаморфических пород (граниты, сиениты, кварциты и др.). Крепость— способность породы сопротивляться разрушению от действия внешних сил при различных технологических процессах разрушения (бурение, резание, взрывание и др.). Крепость зависит от прочности, твердости, вязкости, упругости, минералогического состава и структуры породы, трещиноватости и других факторов. Впервые необходимость совокупной количественной оценки сопротивляемости пород разрушению для целей ведения горных работ была обоснована проф. М.М. Протодьяконовым (старшим), создавшим известную шкалу относительной крепости горных пород. За единицу крепости (F = 1) была выбрана порода с временным сопротивлением одноосному сжатию, равным 10 МПа, при раздавливании на прессе породного кубика; а все горные породы разделены на десять категорий: с коэффициентом крепости от F = 20 для первой категории (наиболее крепкие, плотные и вязкие кварциты и базальты и др.) до F =0,3 для десятой категории (плывуны, разжиженный грунт и др.). Твердость — это способность горной породы сопротивляться местному разрушению при вдавливании в нее инструмента или индентора. Для характеристики сопротивляемости горных пород разрушению инструментами породопроходческих комбайнов (резцами, шарошками) в настоящее время используют показатели контактной прочности и абразивности пород. Контактная прочность породы рк (МПа) определяется по методу Л.И. Барона и Л.Б. Глатмана путем вдавливания цилиндрического индентора (штампа) диаметром 2 — 5 мм в естественную (не шлифованную, как при определении твердости) поверхность образца породы. По контактной прочности породы относятся к шести категориям: слабые (до 400 МПа), ниже средней крепости (400—650 МПа), средней крепости (650-1250 МПа), крепкие (1250-2450 МПа), очень крепкие (2450-4500 МПа), крепчайшие (более 4500 МПа). Устойчивость- поведение горных пород при обнажении их в массиве. Породы устойчивые при этом не обрушаются, не требуют закрепления. В породах неустойчивых или слабоустойчивых требуется проводить крепление. Устойчивость горных пород зависит целиком от характера связи между частицами, слагающими горную породу, от трещиноватости и степени выветрелости. Абразивность — свойство горной породы изнашивать при трении о нее металлы, твердые сплавы и другие твердые тела. Она определяется по методу, предложенному Л.И. Бароном и А.В. Кузнецовым, путем истирания торцов стального стержня-эталона диаметром 8 мм о необработанную поверхность образцов породы при постоянной частоте вращения стержня 6,7 с-1 и осевой нагрузке 150 Н. Время истирания каждого торца стержня-эталона составляет 600 с. За показатель абразивности породы а принимается уменьшение массы истираемого стержня в миллиграммах, определяемое взвешиванием стержня до и после его истирания на аналитических весах. Механические свойства характеризуют поведение горных пород в различных механических силовых полях. Их подразделяют на ряд групп: 18) Сейсмическое напряжение в массивах горных пород Изучение сейсмических, акустических и ударных процессов в массиве горных пород является частным случаем динамических измерений, в задачи которых входит установление зависимости уровня некоторой физической величины во времени и пространстве. При динамических измерениях в массиве находят следующие параметры: - ускорение, скорость, смещение, относительную деформацию, которые определяют механическое движение массива в зоне воздействия; - контактную силу или внутренние напряжения σi, продолжительность воздействия τу, время нарастания контактной силы (напряжения) или ускорения (передний фронт) до максимального значения т, которые определяют сам процесс воздействия; - эффект воздействия, в первую очередь характер нарушения сплошности горных пород. Сейсмические измерения предназначены для восприятия и исследования колебательных и волновых механических процессов, происходящих в массиве. При изучении периодических колебаний регистрируются смещение, скорость и ускорение в исследуемой точке массива. Простейшим прибором для регистрации и определения колебательных движений массива является механический сейсмограф (рис. 72), состоящий из корпуса 1, механической системы (пружина 2 и инерционный элемент 3), успокоителя (демпфер) 4 и регистрационной системы 5.  Сущность измерений с помощью сейсмографа заключается в регистрации колебаний поверхности, которая рассматривается относительно неподвижной точки или системы координат, т. е. относительно неподвижного элемента. Теория механического сейсмографа основывается на следующих предположениях: возбуждающая сейсмограф поверхность совершает гармонические колебания с частотой ω=2πf; корпус сейсмографа представляется абсолютно жестким, совершающим возвратно-поступательное движение по закону у=уоe; при колебаниях возбуждающей поверхности происходит относительное смещение инерционного элемента (в системе координат, связанной с движением корпуса) х=хoe, сейсмограф представляется в виде механической колебательной системы с одной степенью свободы, вся масса которой сосредоточена в инерционном элементе (абсолютно твердое тело), упругость сосредоточена в пружине (без массы), затухание имеет характер вязкого трения и направлено на уменьшение собственных колебаний инерционного элемента. Если массу инерционного элемента обозначить m, коэффициент упругости пружины — с и коэффициент демпфирования — k, то дифференциальное уравнение второго порядка, описывающее колебательную систему с одной степенью свободы, примет вид Для решения уравнения введем некоторые обобщенные параметры: константу системы, имеющую размерность, обратную времени, и называемую собственной частотой данной колебательной системы и безразмерную величину, называемую затуханием системы (Г) или постоянной затухания (ξ): Подставляя введение параметры в уравнение (IX.3), получим Если обозначить отношение частот вынуждающих колебаний (ω) к собственным (ω0) через β и использовать известные дифференциальные соотношения между кинематическими параметрами x=jωx и y=jωy, то решение дифференциального уравнения можно представить в следующем виде: Уравнение (IX.5) включает два слагаемых: первое характеризует собственные колебания системы под воздействием вынужденных колебаний, затухающих по экспоненте со скоростью, зависящей от параметра затухания системы; второе характеризует вынужденные колебания системы под воздействием колебаний поверхности массива. Рассмотрим второе слагаемое более подробно. Из решения системы для вынужденных колебаний можно определить механическую чувствительность по смещению сейсмографа, представляющую собой отношение B=x/y, В — это безразмерная величина, в которую входят комплексная функция частоты и затухание. Механическую чувствительность по смещению выражают в виде модуля, характеризующего ее абсолютное значение, и фазового множителя, показывающего, на какой фазовый угол φ отстает (или опережает) деформация механической системы сейсмографа от колебаний возбуждающей поверхности:  Зависимость модуля механической чувствительности от частоты называется амплитудно-частотной характеристикой сейсмографа. Графически она изображается в логарифмическом масштабе в системе координат, где по оси абсцисс откладывается параметр β, а по оси ординат — параметр механической чувствительности В (рис. 73). Семейство кривых строится при различных значениях затухания ξ. На графике точка β=1 соответствует совпадению частоты вынуждающих колебаний с собственной частотой системы.  При неизменной величине но изменяющейся собственной частоте механической системы ω0 форма частотной характеристики по смещению не изменяется, а происходит сдвижение ее вправо при увеличении β влево — при ее уменьшении. Следует отметить важную особенность сейсмографов: все кривые выходят на линию стабилизации при частотах выше собственной, т. е. чувствительность по смещению в высокочастотном диапазоне не зависит от значения собственной частоты, а низкочастотная область определяется собственной частотой. Зависимость фазового угла от частоты называется фазовой или фазово-частотной характеристикой сейсмографа. Изменение этой зависимости рассматривают при различных значениях затухания ξ. По оси абсцисс на графике откладывают значения параметра β в логарифмическом масштабе, а по оси ординат — значение фазового угла φ в линейном масштабе. Проведем анализ работы сейсмографа в зависимости от параметра β при малой величине затухания (ξ≤1). При этом можно выделить три характерные области: β≤1, т. е. ω≤ω0, или дорезонансную; β≥1, т. е. ω≥ω0, или послерезонансную; β=1, или резонансную. В первом случае механическая чувствительность по смещению приближенно пропорциональна Отсюда видно, что относительное смещение механической системы при заданной амплитуде колебаний возбуждающей поверхности растет с квадратом частоты вынуждающих колебаний и стремится к нулю при неограниченном снижении ω. Относительное смещение по фазе совпадает со смещением возбуждающей поверхности. Для случая, когда β≥1 при ξ≤1 механическую чувствительность можно рассматривать приближенно равной Здесь чувствительность по смещению не зависит от величины собственной частоты колебаний (ω0): относительное смещение механической системы противоположно по фазе смещению поверхности. При β=1, что соответствует области собственной частоты, для сейсмографа характерно наличие переходной области, отличающейся крайней неустойчивостью, максимальной чувствительностью, отставанием по фазе на 90° относительного смещения механической системы от возбуждающей поверхности. Из сравнения различных возможных случаев установлено, что измерения на сейсмографах можно проводить устойчиво или в дорезонансной, или в послерезонансной области. Сейсмограф, работающий в послерезонансной области, где относительные смещения механической системы пропорциональны амплитуде вынужденных колебаний поверхности массива, называется виброметром смещения. Этот прибор регистрирует амплитуду смещения поверхности колеблющегося массива, если частота колебаний последнего выше собственной частоты прибора. Чтобы освободиться от частотной зависимости в дорезонансной области при определении параметра смещения системы, следует дважды продифференцировать механическую чувствительность по частоте для случая β≤1, ξ≪1. После этого получим приближенное выражение т. е. механическая чувствительность по ускорению не зависит от частоты колебаний вынуждающей поверхности. На амплитудно-частотной характеристике в дорезонансной области амплитуда данного параметра по ускорению будет почти постоянной, но по абсолютной величине он будет обратно пропорционален частоте. Чем выше собственная частота системы, тем меньше чувствительность прибора. Приборы, реагирующие на колебательное ускорение, называются виброметрами ускорения или акселерометрами. Для определения колебательной скорости возбуждающей поверхности используют виброметры колебательной скорости. Чувствительность прибора по скорости: Повышение собственной частоты механической системы ведет к снижению чувствительности как по скорости, так и по ускорению; причем для акселерометра этот процесс проявляется значительно сильнее. Амплитудно-частотные характеристики виброметров скорости (а) и ускорения (б) приведены на рис. 74. Из графика (рис. 74, б) видно, что увеличение собственной частоты акселерометра на порядок снижает чувствительность по ускорению на два порядка. Для виброметра скорости характерно использование очень больших затуханий системы в окрестности собственной частоты, так как при этом в большом диапазоне частот сохраняется постоянство механической чувствительности, нo при уменьшении ее абсолютного значения.  Выше рассматривались случаи, когда корпус виброметра связан с возбуждающей поверхностью, движению которой он в точности следует. В реальных случаях виброметры удерживаются на поверхности силой собственного веса или с помощью специального прижимного устройства. В такой постановке виброметр следует рассматривать как механическую систему с двумя степенями свободы, состоящую из массы инерционного элемента m и массы корпуса М, связанных упругостью подвесов с. Виброметр прижимается к возбуждающей поверхности под воздействием внешней силы и силы тяжести, вызывая силу реакции N поверхности. Условием безотрывности колебаний виброметра является отличие от нуля силы реакции, т. е. N≥0. Если же при постепенно нарастающей амплитуде колебаний поверхности виброметр, движущийся вверх, получает большое ускорение и обгоняет возбуждающую поверхность, то появляется отрыв виброметра. То же самое возникает при движении виброметра вниз, когда возбуждающая поверхность как бы обгоняет виброметр, который в силу своей инертности не успевает за ее движением. Необходимое прижимное усилие, выраженное в долях силы инерции корпуса виброметра для соответствующих частот колебаний возбуждающей поверхности, определяется без учета затухания в системе следующим соотношением: где П=P/My; P — прижимная сила; у — ускорение корпуса виброметра; b — относительный коэффициент массы, равный отношению m/М. Если же заданы масса виброметра и максимальное ускорение которое нужно измерять, то по формуле (IX.13) можно определить критическую частоту, при которой произойдет отрыв виброметра от возбуждающей поверхности. где знак «+» соответствует случаю низкочастотного и высокочастотного диапазона, а знак «-» — частотному интервалу между значением собственной частоты и частоты β = √1+b. При прижатии виброметра к возбуждающей поверхности силой не менее P=My, рабочий диапазон может быть безгранично расширен в сторону высоких частот; критическая частота повышается с увеличением относительной массы инерционного элемента и прижимной силы. В связи с этим для измерения в высокочастотной области больших ускорений следует уменьшать массу корпуса виброметра, чтобы не создавать слишком значительных прижимных сил, препятствующих отрыву виброметра. При измерении же ускорений, не превышающих гравитационное, можно ограничиваться прижимной силой за счет массы корпуса виброметра, что соответствует условию y≤g в неограниченном верхнем диапазоне частот при любом соотношении масс инерционного элемента и корпуса. Для устойчивой работы виброметра в низкочастотном диапазоне необходимо воздействие на его корпус силы не менее (М + m)у. При возбуждении на частоте β = √1+b виброметр не будет отрываться от возбуждающей поверхности при любых значениях ускорения. Введение в виброметр затухания позволяет создать устойчивый режим его работы. Наличие затухания в системе ограничивает максимальное значение безразмерной прижимной силы Tl вблизи собственной частоты: Можно выделить два различных случая: виброметр с корпусом относительно небольшой массы е (M≤m); если пренебречь величиной 1/b, то прижимная сила определяется приближенно по формуле виброметр с корпусом относительно большой массы (М≥m); в этом случае Вертикальный виброметр с относительно легким инерционным элементом и обладающий достаточно большим затуханием работает без отрыва при любой частоте вынуждающих колебаний, если амплитуда ускорения этого колебания не превышает ускорения свободного падения. Для измерения ускорения больше гравитационного необходимо применение дополнительной прижимной силы. В первом случае, когда для большой массы инерционного элемента трудно достичь значительного затухания, виброметр будет нормально работать при условии или очень малых амплитуд ускорения на частотах порядка собственной, или при больших амплитудах измеряемых ускорений на высоких частотах. Это объясняется тем, что при высоких частотах колеблется практически только легкая масса корпуса М, тогда как прижатие осуществляется силой тяжести всей системы, в том числе и инерционного элемента, и прижимная сила превышает силу инерции корпуса. Сейсмические приборы, применяемые в сейсмологии, обычно рассчитаны на диапазон частот от 0,1—0,5 до 10—30 Гц; в сейсморазведке — от 3—5 до 100—500 Гц; при прогнозе сейсмоакустических явлений в массиве — от 20—50 до 1000—6000 Гц. В современных сейсмоприемниках механические колебания инертной массы преобразуются в электрические переменные напряжения.  Сейсмоприемник (рис. 75) включает в себя следующие основные элементы: корпус, инертную массу, пружину, устройство для затухания и электромеханический преобразователь (катушка). Относительные перемещения инертной массы используют для создания изменяющегося электрического напряжения. Преобразователь присоединяется к приемнику таким образом, что его подвижный элемент (катушка) составляет часть инертной массы сейсмоприемника, а неподвижный (постоянный магнит) жестко соединен с корпусом. Перемещения инертной массы относительно корпуса вызывают появление переменного напряжения в катушке преобразователя. Электродвижущая сила ε (э. д. с.) будет пропорциональна скорости х относительного перемещения инертной массы: где Ксв — коэффициент электромеханической связи, определяющий чувствительность сейсмоприемника. В этом случае сейсмоприемник относится к типу виброметров скорости. В сейсмоприемниках используют два основных типа преобразователей: электромагнитные и электродинамические. Первые характеризуются большой инертной массой и несколько большей чувствительностью, вторые — сравнительно небольшой инертной массой. В сейсмоприемниках с электродинамическим преобразователем создается электромагнитное затухание системы. При колебаниях катушки в ней образуются индукционные токи, которые, взаимодействуя с внешним магнитным полем (правило Ленца), стремятся затормозить эти колебания. Преимуществом такой успокоительной системы является независимость ее от температуры. Величина противотока зависит от магнитной индукции в зазоре и от общего сопротивления электрической цепи. Поэтому величину электромагнитного затухания можно подбирать, изменяя нагрузочное сопротивление прибора (например, входное сопротивление усилителя). Инертной массой в сейсмоприемнике с электродинамическим преобразователем (рис. 76) служат две катушки с обмоткой, перемещающиеся в поле постоянных магнитов. Магнитная система включает в себя: цилиндрический постоянный магнит, снабженный двумя полюсными наконечниками и железной втулкой, и корпус прибора. Две катушки жестко соединены между собой стержнем и с помощью двух фасонных плоских пружин подвешены к полюсным наконечникам магнита. Обмотки катушек соединены последовательно. Создаваемые в обеих катушках э. д. с. имеют приблизительно равную величину и противоположные знаки. Это позволяет уменьшить наводки со стороны внешних электромагнитных полей. Электродинамические сейсмографы, обладающие высокой чувствительностью к колебаниям высокочастотного (звукового) диапазона, называют геофонами. Геофон типа СЭД состоит из корпуса-магнитопровода, катушки и пружинного подвеса. Возвратно-поступательное колебательное движение катушки в равномерном постоянном магнитном поле вызывает образование в ней э. д. с. Электромагнитное затухание подвесной системы осуществляется в результате взаимодействия противотока, возникающего в катушке при ее относительном движении, с магнитным полем постоянного магнита. Величина противотока зависит от магнитной индукции в зазоре и от общего сопротивления электрической цепи. Шпуровые пьезоэлектрические геофоны в отличие от геофонов типа СЭД представляют собой виброметры ускорения, работающие в дорезонансной области. В шахтном шпуровом пьезоэлектрическом геофоне (рис. 77) в качестве чувствительного преобразователя используют пьезоэлемент, на который нагружен инерционный свинцовый цилиндр.  37) Механические процессы в породных массивах вокруг выработок, сохраняемых на границе с выработанным пространством и используемых повторно. Процессы, сопутствующие проходке выработок закрытым способом Если при проектировании подземных сооружений, возводимых открытым способом, определение нагрузок на сооружение не вызывает трудностей, то определение нагрузок на сооружения, возводимые закрытым способом, всегда является сложной задачей. Чтобы понять, почему это происходит, необходимо разобраться в тех явлениях, которые сопутствуют проходке выработки в массиве. Процесс проходки всегда связан с нарушением природного напряженно-деформированного состояния (НДС) породного массива, в результате чего происходит перераспределение напряжений и деформаций в окрестности подземных выработок. Как следствие, в массиве возникают механические процессы, приводящие к формированию в нем нового равновесного напряженно-деформированного состояния. Образовавшееся новое поле напряжений характеризуется появлением концентраций напряжений в массиве вокруг выработок. Максимальная концентрация напряжений наблюдается на контуре выработки или, при наличии вокруг нее нарушенной зоны, на границе этой зоны. Концентрация напряжений быстро затухает при удалении от выработки в глубину массива. Расстояние, на котором происходит затухание, зависит от размеров поперечного сечения выработки. Сформировавшемуся полю напряжений соответствует новое поле перемещений, имеющее максимальные значения на границе выработки и затухающее также по мере распространения в глубину массива. В поле перемещений можно выделить упругую и неупругую зоны. Значения упругих перемещений невелики и составляют, как правило, несколько процентов от установившихся конечных перемещений. Неупругие перемещения в десятки раз превосходят упругие, особенно в слабых породах и при больших глубинах заложения выработок. Кроме того, неупругие перемещения могут развиваться во времени. Породы окружающего выработку массива характеризуются предельными значениями прочности, поэтому при формировании нового поля напряжений в окружающем выработку породном массиве могут начаться процессы разрушения, характеризуемые частичной или полной потерей несущей способности горной породы. В этом случае вокруг выработки образуются области запредельного состояния, которые могут охватывать часть или весь контур выработки. Особенности деформирования скальных пород за пределами прочности влияют на процесс их разрушения, который может реализоваться в виде пластического течения или хрупкого разрушения. При этом деформируемость породного массива существенно увеличивается, что приводит к значительным дополнительным перемещениям контура выработки, которые во много раз превышают упругую и неупругую составляющие. Для предотвращения чрезмерного смещения контура выработки, инициирующего образование вывалов в кровле и стенах подземного сооружения, проводят специальные инженерные мероприятия. В настоящее время имеется 2 подхода при их реализации: 1) устройство крепи, принимающей на себя часть нагрузки со стороны породного массива и позволяющей добиться равновесного состоянии системы крепь — массив; 2) укрепление самого массива, повышая его жесткость и тем самым ограничивая перемещения контура выработки. Это достигается путем искусственного укрепления окружающих пород, установкой анкеров, торкретированием и т.д. При использовании крепей основной целью является уменьшение деформирования контура выработки. Крепь, установленная вне породного массива, частично воспринимает передаваемое им давление. Сама по себе крепь не улучшает механические свойства массива. Она, поддерживая массив, лишь меняет граничные условия вдоль контакта крепи с породой, делая их более благоприятными. Установкой же анкеров и различными способами укрепления увеличивают прочностные и деформационные характеристики породного массива, повышая его несущую способность. Укреплением пород уменьшают нагрузку на крепь, так как развитие перемещений точек контура выработки и возможность разрушения прилетающего к крепи массива в этом случае искусственно ограничивается. Именно поэтому в массивах, сложенных прочными однородными породами, выработки могут эксплуатироваться без крепления. 68) Геомеханика надработки и подработки угольных пластов В шахтном поле в большинстве случаев расположен не один, а несколько пластов, т.е. свита пластов. Если пласты расположены на значительных расстояниях один от другого (70-200 м), то порядок отработки пластов может быть как снизу вверх, так и сверху вниз. При небольшом расстоянии между пластами порядок отработки пластов играет большую роль. В связи с этим, сближенные пласты, при разработке которых надо учитывать их совместное залегание. Нисходящий порядок выемки пластов имеет наибольшее распространение. Если выемка сближенных пластов начинается с верхнего пласта, то такой порядок называется надработкой пласта. Верхний пласт - надрабатывающий; нижний - надрабатываемый. Надрабатываемый пласт подвергается сложному процессу нагружения и разгрузки на площади большей, чем отрабатываемая площадь верхнего пласта. Под влиянием оказываются очистные и подготовительные выработки надрабатываемого пласта (рис. 9.1) Для безопасного ведения очистных работ на нижнем пласте необходимо знать расстояние, на которое должен отставать забой лавы на нижнем пласте, определяемое по формуле: , (9.1) где L1 - расстояние от забоя лавы до границы опорного давления верхней лавы (80-120 м); , (9.2) М - междупластье, м; L3 - запас, учитывающий неравномерность подвигания лав, равен 30 - 40 м; Рисунок 9.1 - Схема надработки пласта  Нижний пласт в результате надработки претерпевает попеременно сжатие и разгрузку от двух волн напряжений - передней и задней зон опорного давления надрабатывающего пласта. Это приводит к уменьшению мощности пласта, к его разрушению или утонению, создает благоприятные условия для газоотдачи, а в месте пониженных напряжений происходит расширение пласта. Для того, чтобы нижний пласт не подработал верхний пласт, минимальное его отставание не должно быть меньше, определенного по формуле: , (9.3) где д - угол сдвижения пород по простиранию (85 град.). Характер и величина деформации пород в надрабатываемых выработках зависят от мощности, структуры и свойств пород междупластья, способа проведения выработки, её охраны. В подработанных и надработанных зонах выделяют три зоны (рисунок 3.1): I - зона сжатия пласта и пород; II - зона разгрузки пласта и пород; III - зона уплотнения надработанной толщи. В зоне сжатия надрабатываемого пласта при М = 50 м зафиксировано уменьшение мощности пласта на 0,3 %; в зоне разгрузки - расширение на 0,4 % за счет увеличения пористости надрабатываемых пород и пласта. Зона уплотнения протяженная; процесс уплотнения длительный; напряжения восстанавливаются до гидростатических. Общий характер вторично подрабатываемого массива аналогичен характеру деформаций пород толщи при первичной надработке. Однако, при вторичной надработке максимальные величины и скорости деформаций в зонах сжатия и разгрузки характеризуются меньшими величинами. Таким образом, первичная надработка сопровождается качественным изменением свойств пласта и пород, которые сохраняются длительное время (более 5 лет). Подработка пласта - это влияние разработки нижнего пласта (подрабатывающего) на вышерасположенный (подрабатываемый) пласт. При подработке верхний пласт может попадать в различные зоны. Разрешается подрабатывать пласт, если он попадает во II зону сдвижения массива (зону последовательного, послойного прогиба пород с разрывом сплошности) и в верхние, но не в I зону обрушенных пород. При этом междупластье должно быть: , (9.4) где m - мощность пласта, м, (до 2,0 м). Для Донбасса при мощности пласта до 1,5 м пригодна формула А.П. Килячкова. , (9.5) где б - угол падения пласта, град. На рисунке 9.2 показано взаимное расположение лав при подработке пласта, где также, как и при надработке, выделены три зоны напряжений. Рисунок 9.2 - Схема подработки пласта  В зоне сжатия на верхнем пласте (II зона) его мощность уменьшается на 0,2 % при междупластье 25 м, а в зоне разгрузки увеличивается на 0,4 %. Происходит дренаж газа, осушение верхнего пласта, предварительно разламывается основная кровля, что благоприятно сказывается при отработке верхнего пласта. Это приводит к тому, что опасные по горным ударам и внезапным выбросам угля и газа пласты становятся не опасными. Подработка и надработка пластов - самое эффективное мероприятие для предотвращения динамических явлений. , (9.6) где L2 -шаг осадки основной кровли. СПИСОК ЛИТЕРАТУРЫ 1. Баклашов И.В. Геомеханика: учебник для вузов. 2 т. – М.: Изд-во МГГУ, 2004. – т.1. Основы геомеханики. – 208 с. 2. Баклашов И.В., Картозия Б.А., Шашенко А.Н., Борисов В.Н. Геомеханика: Учебник для вузов. В 2 т. – М: Издательство Московского государственного горного университета, 2004. – Том 2. Геомеханические процессы. – 249 с. ил. 3. Баклашов И.В. Деформирование и разрушение породных массивов. – М.: Недра, 1988. – 270 с. 4. Борисов А.А. Механика горных пород и массивов. – М.: Недра, 1980. – 380 с. 5. Булычев Н.С. Механика подземных сооружений. – М.: Недра, 1989. – 270 с. 6. Кацауров И.Н. Механика горных пород. – М.: Недра, 1981. – 160 с. 7. Козел А.М. Геомеханические вопросы проектирования и поддержания шахтных стволов. Книга 2. Часть 1. Напряжённодеформированное состояние горных пород, прочность, проявления горного давления в стволах, в других выработках и в тоннелях, эволюция гипотез. – СПб.: Недра, 2010. – 288 с |