Морские нефтегазовые платформы. МОРСКИЕ ПЛАТФОРМЫ ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА. Контрольная работа морские платформы для добычи нефти и газа

Скачать 288.5 Kb. Скачать 288.5 Kb.

|

|

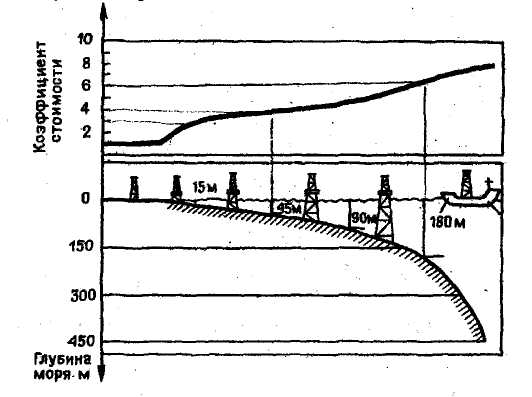

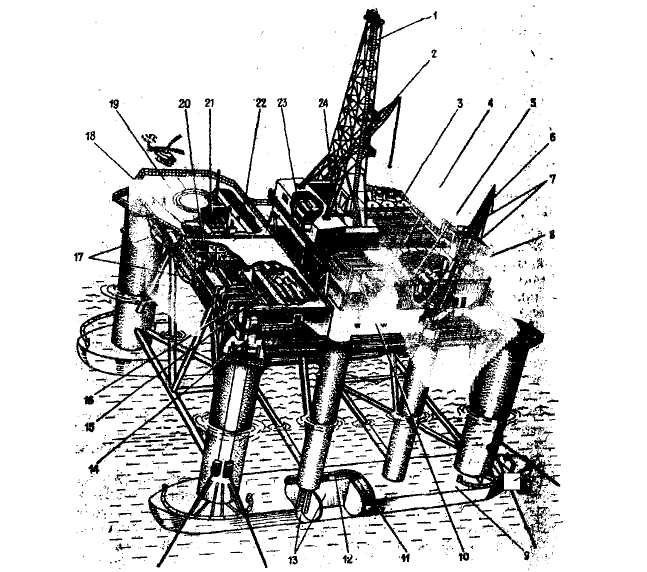

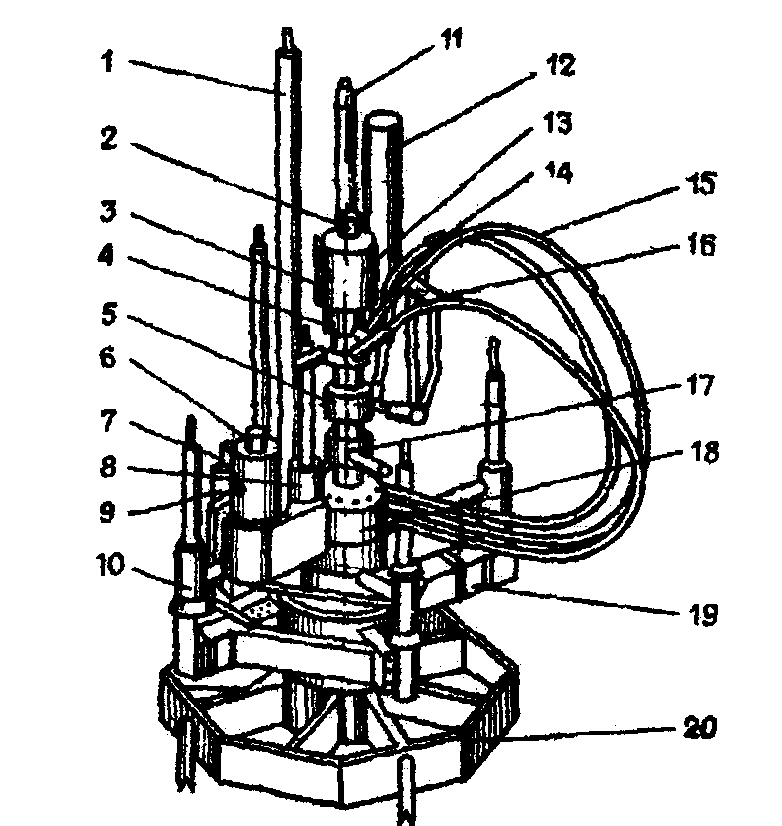

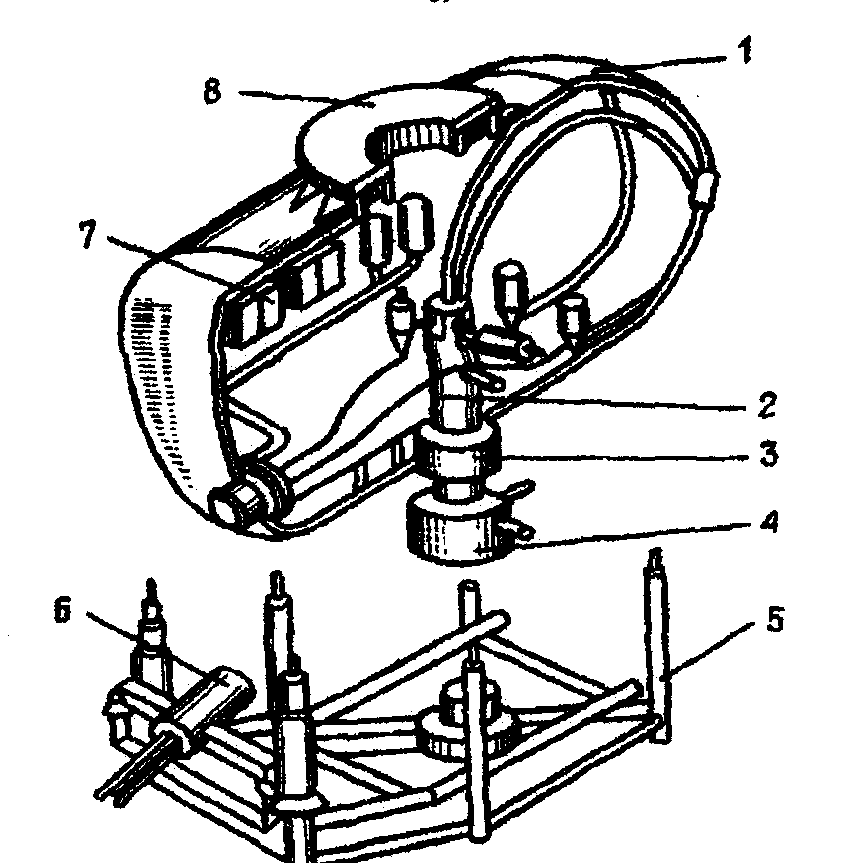

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра бурения Контрольная работа МОРСКИЕ ПЛАТФОРМЫ ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА Выполнил : студент гр. СТз Проверил : Уфа 2021 СОДЕРЖАНИЕ 1. Особенности освоения морских нефтегазовых месторождений и перспективы его дальнейшего развития 3 1.1. Ресурсы нефти и газа мирового океана 3 1.2. Экономическая эффективность разработки морских нефтегазовых месторождений 6 2. МОРСКИЕ СТАЦИОНАРНЫЕ ПЛАТФОРМЫ 2.1. Методы разработки морских месторождений 8 2.2. Особенности бурения скважин с МСП 11 2.3. Основные этапы и тенденции развития конструкций МСП 13 2.4. Типы МСП, их классификация 15 3. Конструкция погружной плавучей буровой 17 4. МСП для работы в северных и арктических условиях 19 5. Технология строительства МСП 21 6. Способы освоения месторождений 23 Литература 26 1 Особенности освоения морских нефтегазовых месторождений 1.1. Ресурсы нефти и газа мирового океана Дальнейшая индустриализация современного общества неразрывно связана с интенсивным ростом потребления топливно-энергетического сырья во всех сферах промышленности и сельского хозяйства. Между тем, в большинстве нефтегазоносных районов на суше ресурсы нефти и газа истощены и возможности прироста запасов промышленных категорий затруднены. В связи с этим за последние десятилетия в развитых странах резко повысился интерес к проблеме освоения ресурсов нефти и газа морей и океанов . Поверхность Мирового океана составляет 71 % поверхности Земли (361 млн. км2), из них 7 % приходятся на континентальный шельф, в котором содержатся значительные потенциальные запасы нефти и газа. Материковая отмель, называемая континентальным шельфом, в геологическом и топографическом отношении представляет собой продолжение суши в сторону моря. Эта зона расположена вокруг континента и измеряется от мелководья до глубины, на которой резко увеличивается уклон дна. Граница перехода - кромка континентального шельфа находится в среднем на глубине 200 м. Однако ее значения могут достигать более 400 или менее 130 м. Встречаются случаи, когда по протяженности зоны глубины расположения кромки слишком различны и имеют величины, намного превышающие типичные для шельфа. Такие участки называют "бордерлендом". На рис. 1 представлен профиль континентального шельфа. За береговой линией 1 расположен шельф 2, кромка 3 которого переходит в континентальный склон 4, резко спускающийся вглубь моря.  Рисунок 1 - Профиль континентального шельфа: 1 - береговая линия; 2 - континентальный шельф; 3 - кромка континентального шельфа; 4 - континентальный склон; 5 - подножие континентального склона; 6 - континентальный подъем; 7 - глубоководная равнинная часть моря; Н - глубина моря; L - расстояние от береговой линии В среднем начинается он со 120 м и может продолжаться до 200 - 3000 м. Его крутизна в основном составляет 5°, максимальная - 30° (у восточного побережья о. Шри Ланка). За подножием склона 5 находится область отложения осадочных пород, называемая континентальным подъемом 6, уклон которого меньше, чем склона 4. Далее располагается самая глубоководная равнинная часть моря . Ученые-океанографы установили, что ширина континентального шельфа находится в пределах 0 - 150 км, в среднем она составляет 80 км, усредненная глубина кромки по всему земному шару - 120 м, а средний уклон - 1,5 - 2,0 м на 1 км. Теория генезиса континентального шельфаконстатирует, что 18 -20 тыс. лет назад большое количество воды содержалось в материковых ледниках, и поэтому уровень моря был значительно ниже нынешнего. Современный континентальный шельф тогда был частью суши. В дальнейшем в результате таяния льдов он оказался под водой. Одно время шельфы считали террасами, образованными в результате волновой эрозии. Позднее их стали рассматривать как продукт отложения осадочных пород. Однако данные грунтовых исследований не согласуются полностью с этими теориями. Возможно, что в одних районах шельф образовывался в результате эрозии, а в других — благодаря отложению осадочных пород. Можно также предположить, что и оба эти фактора одновременно влияли на его происхождение. Поисково-разведочные работы на нефть и газ в прибрежных районах морей и океанов, проводившиеся в последние годы, показали, что недра континентального шельфа обладают значительными природно-сырьевыми ресурсами. К концу 90-х годов XX века поиски нефти и газа на континентальном шельфе проводили более 100 из 120 стран, имеющих выход к морю, причем 55 из них уже вели разработку месторождений. Доля добычи из морских месторождений во всем мире составила нефти 26 % (680 млн. т) и газа более 18 % (340 млрд. м3). За все время их эксплуатации на начало 1990 г. извлечено порядка 15 млрд. т нефти и 3,8 трлн. м3 газа. Крупными районами морской добычи нефти и газа являются: - Мексиканский залив, - оз. Маракайбо (Венесуэла), - Северное море - Персидский залив. На их долю приходится 75 % добычи нефти и 85 % газа. В настоящее время число морских добывающих скважин в мире превышает 100 тыс., нефть извлекается с глубин более 300 м. Разведочное бурение ведется от 1200 м в Мексиканском заливе и до 1615 м на о. Ньюфаундленд (побережье Канады). Поисково-разведочное глубокое бурение ведется в акваториях с искусственных островов на мелководье самоподъемньши плавучими буровыми установками (СПБУ) при глубинах моря до 100 м, полупогружными плавучими буровыми установками (ГШБУ) при глубинах моря до 300 - 600 м и с плавучих буровых судов (БС) на больших глубинах. На начало 1998 г. мировой парк плавучих буровых установок составлял 645 единиц, в том числе буровых судов - 74, самоподъемных - 370, полупогружных - 132, погружных - 28, буровых барж - 41. В строительстве находятся 300 таких установок. В США к 1990 г. около 25 % нефти и газа добывалось в море, хотя площадь эксплуатируемых участков при этом занимает всего лишь 3 - 4% площади континентального шельфа. Более трети всех морских поисковых разведочных скважин бурят на шельфе Северной Америки (на долю США приходится 40- 42%), где уже открыто более 300 месторождений и поиски продолжаются. Освоение площадей идет на все больших глубинах. В настоящее время нефть добывают с 300 м и более, для чего сооружают стационарные стальные и бетонные основания платформ, а для ведения разведочного бурения на глубинах вод до 900 и 1800м - соответственно ППБУ и плавучие буровые суда. Начиная с 1990 г. за рубежом бурят в среднем 3500 - 4000 морских скважин в год, из которых 500 - 600 относятся к разведочным, а остальные - к эксплуатационным. Поисково-разведочные работы ведутся на всех широтах и наиболее активно в Северном и Баренцевом морях, присахалинском шельфе. Это обусловлено большими перспективами нефтегазоносности этих крупных осадочных бассейнов, а также научно-техническими достижениями в области проектирования и строительства морских платформ. Годовая добыча в британском секторе с девяти промыслов составляет 40 млн т нефти, а из семи газовых месторождений - 40 млрд м3 газа и 362 тыс. т конденсата. Осуществляется также разведка на нефть и газ во многих районах шельфо-вых зон Европы, Азии, Австралии, в том числе и на территории нашей страны. 1.2. Экономическая эффективность разработки морских нефтегазовых месторождений Большое значение при поисках и эксплуатации морских месторождений имеет глубина моря. Прибыль на каждую тонну добытой нефти резко снижается с глубиной: если на суше она составляла до топливного кризиса в среднем около 3,65 доллара, то при глубине моря 3 м - 2.41 доллара, при глубине 30 м-1.68 доллара, при глубине 130 м — 0.66 доллара. Доходы от добычи газа падают до нуля уже при 30-метровой глубине моря. Подсчитано, что пределом рентабельности разработки является глубина моря 100 м для месторождений с запасами 7 млн т нефти и 130 м для месторождений с запасами 13.S млн т нефти. Разведка и обустройство морских месторождений в США окупаются в среднем за 25 лет. Стоимость морских скважин очень высока: для 1300 поисковых, разведочных и эксплуатационных скважин, пробуренных в Северном море с 1964 г., средняя стоимость одной скважины составляла 2,5 млн долларов в южных районах моря и 5 млн долларов в северных его областях. В арктических морях стоимость скважины возрастает на порядок. Высока и стоимость морских буровых установок: - полупогружная платформа "Шельф" (глубина моря до 200 м) -40- 60 млн рублей; - английская платформа "Тисл" — 1 млрд долларов; - платформа "Статфьорд" (глубина моря до 600 м) - 2 млрд долларов. С увеличением глубин моря резко возрастает стоимость разработки месторождений. На глубине 30 м стоимость разработки в 3 раза выше, чем на суше, на глубине 60 м — в 6 раз и на глубине 300 м — в 12 раз. Общие капитальные вложения в разработку морских месторождений нефти и газа зависят от следующих факторов: 1) климатических условий; 2) глубины моря и отдаленности месторождений от береговых баз обслуживания; 3) извлекаемых запасов; 4) дебитов скважин; 5) научно-технического прогресса в области автоматизации всего процесса бурения, обустройства морских промыслов, добычи, промыслового сбора, подготовки и транспортировки нефти и газа в морских условиях. Важным показателем эффективности капитальных вложений в освоение нефтяных и газовых месторождений служат удельные затраты на единицу продукции. Наиболее крупные месторождения требуют меньше удельных затрат на их разработку, чем месторождения, находящиеся в аналогичных условиях, но с меньшими запасами. Так, например, при разработке мелких морских месторождений за рубежом с запасами 2-5 млн т нефти удельные затраты составляют 180 - 340 долларов на 1 т добытой нефти. Для крупных морских месторождений с запасами более 50 млн т нефти удельные затраты составляют 60 - 115 долларов на 1 т нефти. С увеличением цен на нефть соответственно повышается экономическая эффективность разработки морских месторождений . 2 Морские стационарные платформы 2.1. Методы разработки морских месторождений Особенность работ по освоению морских месторождений - кратное увеличение капитальных вложений по сравнению с капитальными вложениями для освоения аналогичных по запасам месторзждений на суше . На рис. 2 в качестве примера приведена динамика роста коэффициента стоимости от глубины моря.  Рисунок 2 - Зависимость коэффициента стоимости от глубины моря Как видно из рисунка, при глубине моря 5 м стоимость работ увеличивается в 2 раза, при глубине 180 м - в 6 раз, а при глубинах более 180 м стоимость работ резко увеличивается. Основная доля капитальных вложений идет на строительство гидротехнических сооружений и приобретение технических средств. Условия окружающей среды также сильно влияют на общую стоимость обработки, а также стоимость обустройства морского месторождения. Если стоимость работ по обустройству в Мексиканском заливе составляет 42%, то в Северном море — 57% от общих затрат на освоение, а в северных и арктических районах - еще больше. Выбор техники и технологии для разработки и обустройства данного морского месторождения определяется двумя основными факторами: 1) условия окружающей среды (в т. ч. глубина моря); 2) запасы месторождения. Обычно к разработке и составлению проекта разработки и обустройства месторождения приступают после обнаружения нефти или газа и оценки запасов по пробуренным одной или нескольким скважинам. Проектирование разработки морского месторождения можно разбить на 2 этапа: 1 этап: Изучаются средства реализации проекта и сравниваются различные технические варианты. Затем оцениваются экономические показатели этих вариантов. Выбирается наиболее экономичный вариант разработки и обустройства. 2 этап: Составляют технологические и монтажные схемы, предварительно уточняют стоимость выбранного варианта и составляют план практической реализации проекта. На технологической схеме показывают все основные технические средства, трубопроводы по сбору и транспорту нефти и газа с указанием направления потоков, рабочих давлений и температур, а также КИП и автоматику. Дается описание технологической схемы с приведенными таблицами основных технологических параметров. Затем по технологическим схемам составляют монтажные схемы, в которых определяют: - место установки; - схемы обвязки, включая расстановку и обвязку противопожарной техники; - средства техники безопасности и другие устройства. При составлении проектов и технологических схем разработки руководствуются действующими ГОСТами, инструкциями, руководствами, методиками, нормами и другими нормативно-техническими материалами. Особенность разработки морских нефтяных и газовых месторождений состоит в том, что в проектах с целью снижения затрат на дорогостоящие гидротехнические сооружения предусматривают разработку месторождения, включая бурение скважин, добычу и подготовку нефти с кустовых стационарных платформ. При этом часть эксплуатационного оборудования размещают на буровой стационарной платформе, а вторую часть, которая на первом этапе эксплуатации месторождения не применяется, размещают на отдельной стационарной платформе. В проекте установку всех платформ предусматривают с учетом господствующего направления и скорости ветра, течений, высоты волн и т. п. По мере накопления опыта программы и проекты разработок, обустройства систематически совершенствуются. При выборе сетки разработки для данного месторождения принимают такое оптимальное решение, которое бы в дальнейшем исключало необходимость сгущения сетки путем бурения дополнительных скважин. В морских условиях это связано с большими трудностями и неоправданным риском: - необходимостью бурения дополнительных скважин; - необходимостью сооружения дополнительных стационарных платформ и сети подводных коммуникаций, когда месторождение уже обустроено; - усложняется бурение нового "пучка" наклонных скважин, дополнительно размещенных между "пучками" ранее построенных скважин, что может привести к разрушению обсадных колонн. Последовательность и способ разработки месторождения могут быть в зависимости от конкретных условий и поставленных целей различными. Если месторождение крупное и его запасы четко определены, то проект (программа) может состоять из 1-2 этапов. 2.2. Особенности бурения скважин с МСП Вследствие большой стоимости гидротехнических сооружений проектами разработки предусматривается, чтобы данное месторождение было разбурено с минимального количества стационарных платформ. Количество платформ и количество скважинна одной платформе определяют исходя из площади месторождения и глубины залегания продуктивного горизонта, обеспечивающего на данной глубине максимально допустимое отклонение скважины от вертикали и качества проводки наклонно-направленного ствола скважины современными техническими средствами. Эффективность разработки морских нефтяных и газовых месторождений повышается за счет одновременного бурения скважин и добычи нефти и газа с пробуренных скважин на этой платформе. Для обеспечения одновременного проведения этих работ наряду с конструктивными особенностями платформы (наличием многоэтажных палуб) устанавливают определенную последовательность работ при бурении скважин. В частности, сначала спускают все направления на платформе, а затем делят скважины куста на мелкие группы и спускают кондукторы в одной группе, после чего поочередно бурят каждую скважину этой группы. Затем переходят к бурению следующей группы, а из законченных скважин добывают нефть. Иногда разбуривают группу скважин, буровую установку передвигают на другой конец платформы и из законченных скважин добывают нефть. При бурении вблизи добывающих скважин добычу из последних временно приостанавливают для обеспечения безопасности бурения. В морском наклонно-направленном бурении, как и на суше, применяют забойные двигатели: 1) турбобуры; 2) электробуры; 3) винтовые двигатели. В морском бурении начато широкое использование систем измерения параметров в процессе бурения. Эти системы содержат три основные подсистемы: 1) забойные датчики и блок нормализации параметров; 2) средства передачи информации с забоя на поверхность; 3) поверхностное оборудование для приёма, расшифровки и воспроизведения на дисплее переданной информации. Приборы выполнены в одном блоке для измерения угла наклона и азимута скважины, ориентирования на забое бурильной колонне, снятия гамма-каротажных и электрокаротажных диаграмм, определения нагрузки на долото, вращающего момента, а также температуры и давления в затрубном пространстве. 2.3. Основные этапы и тенденции развития конструкций МСП Морская стационарная платформа — уникальное гидротехническое сооружение, предназначенное для установки на ней бурового, нефтепромыслового и вспомогательного оборудования. При разработке морских месторождений в основном два главных фактора определяют направление работ в области проектирования и строительства гидротехнических объектов в море: 1) влияние окружающей среды; 2) высокая стоимость. МСП являются индивидуальными конструкциями, предназначенными для конкретного района работ. На первом этапе развития конструкций МСП первое металлическое свайное основание было разработано Н.С. Тимофеевым, металлические сваи которого погружались методом забуривания. После бурения шурфов под сваи и установки и цементирования свай в морском дне пролетное строение собиралось и сваривалось на месте строительства. В 1940г. Б.А. Рагинский предложил крупноблочную конструкцию верхнего строения морского основания, которая устанавливалась и монтировалась на зацементированных сваях. Применение крупноблочных элементов заводского изготовления резко сократило время строительства. В процессе разработки морских месторождений потребовалось надежное сообщение между отдельными объектами, расположенными на морских стационарных основаниях. Доставка грузов на судах при волнении свыше 4 баллов и ветре свыше 5 баллов была затруднена. Кроме этого, несудоходность акватории в местах разработки (например, район нефтяных камней) обусловила создание эстакад как средства сообщения между объектами существующего промысла. Следующим шагом в развитии конструкции было создание металлических стационарных оснований ЛАМ конструкции Л.А. Межлумова, металлических оснований МОС конструкции Л.А. Межлумова, С.А. Оруджева и Ю.А. Саттарова. В 1976 г. на месторождении имени 28 апреля построено стационарное металлическое основание на глубине моря 84 м. В зарубежной практике освоение морских месторождений также было начато с применением стационарных оснований на деревянных сваях. Характерной особенностью американской практики строительства стационарных морских оснований было использование железобетонных и бетонных конструкций в виде кессонов, массивов, опускных колодцев и свай. Например, основание Коллинса, представляющее собой цилиндрическую бетонную колонну-массив диаметром 5,8 м, погруженную в грунт на требуемую глубину. Применялись гигантские массивы на кессонах с размером в плане 12x20 м, по периметру которой забивали ряд шпунтовых свай. Все пространство, окруженное шпунтовым рядом, засыпалось песком. Ввиду высокой стоимости эти конструкции не получили широкого распространения. На Марокайбском озере на глубинах до 30 м устанавливали железобетонные стойки диаметром 1,5 м с толщиной стенок 15 см и общей длиной 55— 60 см, на которых строили основание. На меньшей глубине применяли сваи 60x60 см, которые забивали в грунт с помощью паровых копров. Металлические стационарные морские основания для бурения скважин и добычи нефти за рубежом начали свое развитие с простейших конструкций на глубину до 6 м до сложных конструкций на глубину до 305 м и более. Вторым этапом в развитии конструкций морских гидротехнических сооружений для бурения скважин и добычи нефти было создание морских стационарных платформ (МСГГК состоящих из 3 основных частей: - опорная часть; - массивный моноблок; - многопалубное верхнее строение. Особенность этих конструкций МСП - применение массивных блоков (модулей) заводского изготовления, укомплектованных определенным технологическим оборудованием и размещаемых на разных по высоте палубах многопалубного верхнего строения стационарной платформы. Это обеспечило одновременное проведение буровых работ и добычу нефти. Наиболее ускоренное развитие конструкций МСП произошло при освоении нефтяных и газовых месторождений Северного моря. Наряду с массивными стационарными металлическими платформами, закрепляемыми к морскому дну сваями, в Северном море широко применяются массивные железобетонные платформы гравитационного типа. Используют также комбинированные конструкции: низ конструкции изготовляют из железобетона, а верх - из металла. Для глубоководных акваторий имеется ряд разработок платформ с натяжными опорами, проекты которых осуществляются в настоящее время. В последние годы наметилась тенденция применения плавучих систем освоения морских месторождений. Плавучие системы используют при разработке малодебитных месторождений, а также на первом этапе для освоения месторождений с большими извлекаемыми запасами. Выполнен ряд проектов как по совершенствованию жестких металлических конструкций [23], так и по исследованиям и разработке проектов упругих конструкций платформ на большие глубины (от 300 до 1050 м) [1, 21]. В проектах используется эффект взаимной компенсации волновых нагрузок при резонансных частотах. Разработан ряд конструкций платформ для работы в ледовых условиях. 2.4. Типы МСП, их классификация В последние годы, в связи с широким развитием работ по освоению морских месторождений в различных районах Мирового океана, предложен и осуществлен ряд новых типов и конструкций МСП. Эти типы и конструкции МСП различают по следующим признакам [21]: - способу опирания и крепления к морскому дну; - типу конструкций; - по материалу и другим признакам. По способу опирания и крепления к морскому дну МСП бывают: 1) свайные; 2) гравитационные; 3) свайно-гравитационные; 4) маятниковые и натяжные; 5) плавающего типа. По типу конструкции МСП бывают: 1) сквозные (решетчатые); 2) сплошные (бетонные, непроницаемы по всей площади внешнего контура сооружения); 3) комбинированные. Реализация и разработка большого количества проектов конструкций МСП затруднили их изучение и определение технико-экономических возможностей, и главное - определение направления развития проектирования и производства МСП. Для обеспечения работ в данном направлении отечественными и зарубежными специалистами предложены варианты классификации МСП. Некоторые отечественные авторы предлагают классифицировать МСП по следующим признакам: - по размещению оборудования (подводное, надводное, комбинированное); - способу монтажа; - характеру деформации опор; - типу конструкции; - сопротивлению внешним воздействием; - статической и динамической жесткости; - характеру крепления; - материалу; - способу транспортировки и монтажа опорной части. 3. Конструкция погружной плавучей буровой ППБУ применяют в разведочном бурении на морских нефтяных и газовых структурах и месторождениях в акваториях с глубин 90-100 м, когда использование СПБУ становится экономически не оправданным, до глубин 200 -300 м и более. Основные элементы буровой плавучей  Рисунок 3 - Схема расположения оборудования на ППБУ «Седко-703»: 1 - вышка; 2 - кран поворотный; 3 - бункера дня цемента, барита и бентонита; 4 - стеллажи для труб; 5 - склад бурильного инструмента; 6 - кран поворотный; 7 - установка каротажа; 8 -буровые насосы; 9 - нижний корпус установки; 10 - крановый путь для подъемного крана противовыбросового оборудования; 11 - емкость технической воды; 12 - емкость топлива; 13 - емкость балластной воды; 14 - лифт; 15 - распределительное устройство, приборы управления и защиты; 16 - генераторы; 17 - спасательные шлюпки; 18 - кабина капитана; 19 - вертолетная площадка; 20 - помещение управления; 21 - столовая; 22 - служебные помещения, (офисы) ППБУ состоят из следующих основных частей : 1) верхний корпус; 2) стабилизирующие колонны; 3) нижние понтоны. Колонны в верхней части присоединены к корпусу, а в нижней - к понтонам. Понтоны и корпус соединены между собой и с колоннами прочными трубчатыми связями. Рабочая (верхняя) палубаобычно представляет собой конструкцию 3-х, 4-х, 5-ти и более угольной формы, на которой размещены двух- и трехярусные водонепроницаемые подстройки для размещения экипажа, а также энергетические и технологические блоки, складские помещения и другое оборудование. Стабилизирующие колонны ППБУ разделены на водонепроницаемые отсеки, в которых размещены склады материалов, насосные отделения, и другое оборудование. Отсеки стабилизирующих колонн размещаются в районе ватерлинии, иногда заполняются полиуретановой пеной или пенопластом. В нижних потоках и стабилизирующих колоннах размещены цистерны балластной и технической воды, топлива, масла и др. Сейчас в мировой практике в основном разрабатываются и изготавливают-ся ППБУ двухпонтонной конструкции преимущественно с 6-ю, 8-ю стабилизизующими колоннами и прямоугольным корпусом. На рисунок 1 показана схема расположения технологического и общесудового оборудования на ППБУ фирмы "Седко" (США), наиболее распространенных в настоящее время. Мощность подруливающих устройств системы динамической стабилизации этих установок составляет от 4706 до 18382 кВт, допускаемая высота волны в рабочем положении 12,2 - м, а на стоянке - 30,5 м. Глубина воды - до 1520 м ("Седко-710"). Условия эксплуатации - кладовую ЗИП технологического комплекса; - комплект палубного технологического оборудования "Поиск" КПТО- 1600-ОМ1; - комплект подводного устьевого оборудования; - комплект каротажного оборудования; - глубоководный водолазный комплекс. Существует 3 способа транспортировки ППБУ: 1) с помощью буксиров; 2) самоходный; 3) комбинированный (буксировка в сочетании с самоходным). По способу фиксации ППБУ над устьем скважины установки различают: 1) с якорным креплением (при глубинах вод до 200 - 300 м); 2) с динамическим позицированием (в более глубоких водах). Подводные промыслы Способ применения подводных промыслов является наиболее перспективным при освоении глубоководных месторождений. Он основан на использовании так называемых систем подводного заканчивания скважин, у которых устья располагаются на морском дне. Там же находятся оборудо-вание системы сбора и транспорта продукции скважин, подводные нефтегазо- и трубопроводы, системы ППД, энергоснабжения, телекоммуни-каций и управления. Подводные промыслы могут быть полностью автоном-ными, а также применяться в сочетании со стационарными или плавучими технологическими платформами. По сравнению с традиционными методами освоения, когда устья скважин размещены на стационарных платформах, данный способ имеет следующие преимущества: • ускоренный вывод месторождения на проектную мощность за счет пуска в эксплуатацию ранее пробуренных с ПБУ скважин; гибкость технологии подводной добычи из-за возможности быстрой смены оборудования (например, при переходе с фонтанного на газлифтный способ добычи путем замены одной технологической платформы на другую); возможность сезонной и непрерывной разработки месторождений, расположенных в суровых арктических условиях, независимо от наличия ледовой обстановки, торосов, айсбергов и др. За рубежом в среднем затраты на разработку морских месторождений при использовании платформ и подводных систем составляют соответственно 8,43 и 4,05 долл, на 1 баррель, что свидетельствует об экономической эффективности последних (рис. 5.1). Оборудование для подводной эксплуатации подразделяют на "мокрые", сухие" и гибридные системы. Наибольшее распространение в мире получили мокрые" системы (например, 90 % всех подводных скважин), которые отличаются большим конструктивным разнообразием - это может быть как отдельно стоящая фонтанная арматура, так и сложные, размещенные внутри подводных гидротехнических сооружений комплексы, включающие куст из 12-24 устьев скважин и более, манифольд, энергетический блок, систему управления ит.д. Наиболее простая система добычи "мокрого" типа (рис. 5.2) состоит из Устья одной скважины, оборудованной подводной фонтанной арматурой и соединенной выкидной линией (подводным трубопроводом) и райзером со стационарной платформой или плавсредством, как правило, расположенными над скважиной. Для этой цели могут быть использованы переоборудованные танкеры, плавучие и стационарные платформы.  Рисунок 4- Фонтанная арматура обычного (открытого) типа: 1 - стойка для крепления каната при повторном спуске и подъеме оборудования; 2 - верхняя крышка; 3 - распределительный клапан; 4 - клапан, применяемый при поршневом тартании; 5 - распределительная катушка; 6 - узел электрогидравлического управления; 7 - выкидная линия; 8 - соединительный патрубок; 9 - устройство регулировки положения выкидной линии; 10 - направляющая рама; 11 - стойка буя; 12 - буй; 13 - клапаны гидросистемы; 14 - клапан на обводной линии; 15 - обводные линии; 16 - трехходовой клапан; 17 Для контроля за параметрами добываемой продукции, положением запорных органов и управления ими существует несколько типов систем, выполняющих указанные функции: с гидравлическим, электрическим и комбинированным приводом. При этом пульт управления расположен на платформе и связан с подводным устьем шлангокабелем. Заканчивание и ремонт подводной скважины осуществляют с ППБУ или бурового судна. В первом случае подводную арматуру монтируют на устье при использовании специального технологического стояка и автономной гидравлической станции управления. Ремонт, обследование и техническое обслуживание проводят или с помощью водолазов, или телеуправляемых необитаемых подводных аппаратов либо роботов-манипуляторов. "Сухие" системы (рис. 5.3) , разработанные, например, фирмой "Кэн Оушн", представляют собой одноатмосферную камеру с расположенным внутри нее устьевым оборудованием [21]. Камера оснащена шлюзом для стыковки с подводным аппаратом, доставляющим в нее оператора. Преимущества этого типа систем заключаются в том, что они могут работать на больших глубинах моря (до 800 - 900 м) без применения сложной водолазной техники, которая в настоящее время пока еще не соответствует требованиям для данных условий. Такая система была испытана на месторождении Гароупа (шельф Бразилии) при глубине моря до 123 м.  Рисунок 5- Фонтанная арматура закрытого типа: 1 - одноатмосферная камера; 2 - фонтанная арматура; 3 - катушка; 4 - соединитель фонтанной арматуры; 5 - оборудование устья скважины; 6 - соединитель выкидной линии типа «ОА»; 7 - система управления; 8 - посадочная площадка 4. МСП для работы в северных и арктических условиях Суровые природные условия морских районов Севера и Арктики требуют для принципиально новых технических решений по освоению нефтяных и газовых месторождений этих районов. Главная проблема в арктических водах - создание надежных и экономичных технических средств для эксплуатации морских месторождений. Это обу-словленно в основном следующими факторами: 1) эксплуатация месторождения должна вестись круглогодично (а не только в межледовый период); 2) разнообразие условий различных арктических районов требует отдельных технических решений. Конструкция стационарных сооружений для РНГМ в Арктике определяется в основном величиной воздействия на них горизонтальных сил движущегося льда. Если среднее давление ветра на конструкцию принимают 2 кПа, волн 96 -144 кПа, то ледовая нагрузка составляет 2,88 МПа и более. В связи с этим большинство построенных гидротехнических сооружений представляют собой искусственные острова на мелководной части шельфа [2]. За рубежом разработаны проекты конструкций стальных, бетонных и грунтовых сооружений. Согласно классификации сооружений по способу сопротивления давлению льдов [2], стационарные конструкции делятся на 3 основных класса: 1) установленные на морское дно и снабженные массивной опорной частью (фундаментом), на которую воздействует ледовая нагрузка; 2) плавучие платформы, давление льда в которых воспринимает корпус платформы и натяжные устройства или якорная система; 3) сооружения островного типа, устойчивость которых обеспечивается насыпью песка или гравия. Каждый класс делится на группы, группы - на категории. Из сооружений, устанавливаемых на морское дно, применяется наибольшее количество конструкций гравитаиионного типа. В основном они бывают трех конструкций: 1) большого диаметра в основании и малого сечения опорной колонны на уровне моря, 2) полнопрофильного сооружения и 3) сооружения с оградительным кольцом. В умеренной субарктической ледовой зоне применимы металлические стационарные платформы типа монопод 2 которые крепятся к морскому дну сваями. Предложены также конструкции, у которых развитая нижняя опорная часть крепится к морскому дну короткими сваями 3. Плавучие платформы не рассчитаны на значительную ледовую нагрузку, но при разведочном бурении и добыче в глубоких водах они находят применение. Интерес представляет стационарная гравитационная бетонная платформа с кольцевым отбойным устройством 7 (рис 4.9) с целью защиты конструкции от воздействия айсбергов. В случае столкновения айсберга с платформой кольцевое отбойное устройство горизонтально переместится по неподвижному основанию и кинетическая энергия будет поглощена за счет силы трения, возникшей между платформой и отбойным устройством (коэффициент трения 0,55). После удара устройство дебалластируемости, возвращается в исходное положение с помощью лебедок и вновь заполняется балластом. Сдвиг устройства произойдет только после столкновения его с айсбергом массой до 50 млн т. Если с устройством столкнется айсберг массой до 10 млн т, то устройство не сдвинется с места и погашение кинетической энергии произойдет за счет разрушения его поверхности выступами с острыми углами на поверхности устройства. В обоих случаях устройство погасит огромные динамические нагрузки при столкновении с айсбергом и защитит платформу от разрушения жизненно важных узлов платформы. Следует отметить, что, хотя в настоящее время разработан и предложен ряд технических решений в области конструкций МСП для условий Арктики, применяются лишь некоторые из них и при этом в ограниченных районах: мелководных зонах прибрежного льда, зоне арктического пакового льда (на глубинах 10-18 метров) и глубоководной зоне прибрежного льда в районе Канадских арктических островов. 5. Технология строительства МСП Строительство МСП состоит из 3 этапов : 1. Изготовление. 2. Транспортировка. 3. Установка на месте эксплуатации. МСП изготовляют преимущественно 3 типов: 1. Конструкции типа пирамиды или прямоугольного параллелепипеда, состоящие из металлической сварной пространственной трубной конструкции. 2. Конструкции башенного типа, состоящие из малого числа ног большого диаметра. 3. Морские гравитационные платформы. В последнее время начато производство полупогружных стационарных платформ с натяжными опорами и МСП типа упругих башен. МСП этих типов изготовляют на специализированных базах или заводах-верфях. Широкое применение в зарубежной практике ГМСП обусловлено некоторыми преимуществами по сравнению с металлическими стационарными платформами - доступностью и низкой стоимостью исходных материалов; - использованием рабочей силы низкой квалификации; - простотой изготовления; - относительно простыми средствами механизации строительных работ. Сооружение МСП в море Все работы по погрузке, транспортированию, разгрузке, установке, строительству и монтажу платформ в море производятся в соответствии с технической и технологической документацией. В рабочих чертежах указывается, какие сварные швы и соединения должны быть выполнены на платформе. При строительстве составляются подробные технические условия на все работы, выполняемые не только при изготовлении, но и при монтаже и строительстве сооружения в море . 5 Способы освоения месторождений нефти и газа и основные виды морских промыслов При разработке залежей нефти и газа, расположенных под дном моря, необходимо учитывать особенности природно-климатических, гидрологических и горно-геологических условий в связи с необходимостью выбора способа их освоения и соответствующего вида морского промысла. Отметим, что современные морские нефтегазодобывающие промыслы представляют собой высокомеханизированные и автоматизированные комплексы для бурения и эксплуатации скважин, сбора, подготовки и транспортирования нефти и газа на берег по трубопроводам или танкерами. Существуют следующие виды морских промыслов [5, 8, 10, 11, 19, 22]: • надземный или надводный; • подводный; • подземный (туннельно-шахтный); • комбинированный, представляющий различные сочетания первых трех видов. При организации надземного или надводного промысла освоение морских месторождений нефти и газа осуществляют следующими способами: • разбуриванием и эксплуатацией подводных залежей нефти и газа наклонными скважинами, закладываемыми на берегу; • образованием искусственной суши путем сплошной засыпки дна моря на участке нефтегазоносной площади и размещением на ней промысловых объектов; • осушением дна моря на участке нефтегазоносной территории; • осушением дна моря на участке месторождения с помощью постройки оградительной дамбы с последующей откачкой воды; • сооружением морских эстакад с приэстакадными площадками; • строительством морских стационарных нефтегазопромысловых платформ; • бурением морских скважин с оснований островного типа в комбинации с гендерными судами; • проходкой скважин со специально сконструированных плавучих платформ и плавсредств. При организации подводного промысла морские месторождения нефти и газа осваивают с помощью бурения скважин с плавучих буровых установок с подводным заканчиванием устьев скважин и размещением объектов добычи, сбора, подготовки и транспорта нефти и газа непосредственно на дне моря или плавучем либо стационарном основании. Управление режимом работы скважин и подводных комплексов осуществ-ляют дистанционно с близлежащей стационарной или плавучей платформы. По конструкции оборудования для подводной эксплуатации скважин выделяют мокрые", "сухие" и гибридные системы. СПИСОК ЛИТЕРАТУРЫ 1. Буслов В.М., Карзан Д.П. Глубоководные стационарные платформы, конструкции и классификация (фирма "Браун и Рут") // Нефть, газ и нефтехимия за рубежом. - 1985. - №10. - С. 83 - 85; 1986. - №3. - С.47 - 57. 2. Буслов В.М., Крел Н.У. Проекты разработок и эксплуатации арктических месторождений (фирма "Браун и Рут") // Нефть, газ и нефтехимия за рубежом. - 1983. - № 8. - С. 63 - 68; №11.- С. 46 - 48; №12. - С. 54 - 56. 3. Вяхирев Р.И., Никитин Б.А., Мирзоев Д.А. Обустройство и освоение морских нефтегазовых месторождений. - М: Издательство Академии горных наук, 1999.-373 с. 4. Галахов И.Н., Литонов О.Е., Алисейчик А.А. Плавучие буровые платформы. -Л.: Судостроение, 1981. 5. Горно-геологические условия освоения морских нефтегазовых месторождений в сложной ледовой обстановке: Отчет / ВНИИГАЗ. - М., 1991. 6. Гудфеллоу Р., Шассеро Ж.-Л. Освоение малых морских месторождений/ Пер. с англ. О.В. Чубанова и др. - М.: Недра, 1990. - 256 с. 7. Гусейнов Т.И., Алекперов Р.Э. Охрана природы при освоении морских нефтегазовых месторождений: Справ, пособие. - М.: Недра, 1989. - 230 с. |