бурение нефтяных и газовых скважин контрольная работа. бурение контр. Контрольная работа по дисциплине Бурение нефтяных и газовых скважин

Скачать 170 Kb. Скачать 170 Kb.

|

| |||||||||||

| Выполнил(а) студент(ка) заочного отделения 4 курса группы ИР18/1 Специальность: Дата выполнения: | Мерзляков Максим Викторович « Разработка нефтяных и газовых месторождений» « __ » ______ 2021 г. | |

| Проверил преподаватель: ____________________ В результате рецензирования получил оценку: __________, имеются замечания:_____________________________ ________________________________________________________________________________________________________________________________________________ | ||

| | Контрольную работу принял(а) _______________________________ Дата принятия: «___»_______2021г. | |

Ижевск

2021 г.

Содержание

1.Технологическая схема вращательного бурения

2.Назначение, устройство, основные параметры вертлюгов.

3.Необходимость и сущность утяжеления буровых растворов. Характеристика утяжелителей, требования к ним.

4.Область применения наклонного бурения. Профили наклонных скважин.

5.Подготовка скважин к цементированию. Оборудование, применяемое при цементировании.

6.Причины, предупреждение и ликвидация прихватов бурильной колонны.

Технологическая схема вращательного бурения.

Способы бурения можно классифицировать по характеру воздействия на горные породы: механическое, термическое, физико-химическое, электроискровое и т.д. Широко применяются только способы, связанные с механическим воздействием на горные породы; остальные не вышли из стадии экспериментальной разработки.

Механическое бурение осуществляется ударным, вращательным и ударно-вращательными способами (последний способ имеет пока весьма ограниченное применение). Ударное бурение нефтяных и газовых скважин, еще распространенное во многих странах, уже несколько десятков лет не применяется на нефтяных и газовых промыслах Российской Федерации. При бурении нефтяных и газовых скважин в России применяют исключительно вращательный способ бурения. При этом способе бурения скважина как бы высверливается непрерывно вращающимся долотом. Разбуренные частицы породы в процессе бурения выносятся на поверхность непрерывно циркулирующей струей бурового раствора или нагнетаемым в скважину воздухом или газом. В зависимости от местонахождения двигателя вращательное бурение разделяют на роторное — двигатель находится на поверхности и приводит во вращение долото на забое при помощи колонны бурильных труб и бурение с забойным двигателем (гидравлическим или при помощи электробура) — двигатель перенесен к забою скважины и устанавливается над долотом.

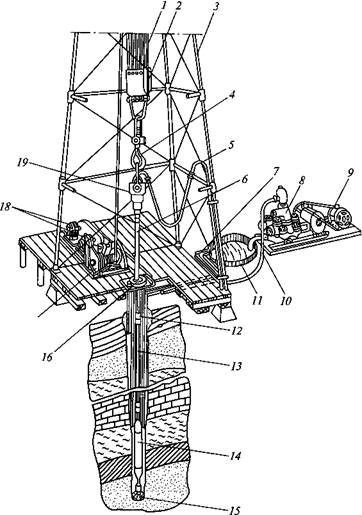

Процесс бурения состоит из следующих операций: спуско-подъемных работ (опускание бурильных труб с долотом в скважину до забоя и подъема бурильных труб с отработанным долотом из скважины) и работы долота на забое (разрушение породы долотом). Эти операции периодически прерываются для спуска обсадных труб в скважину, чтобы предохранить стенки скважины от обвалов и разобщить нефтяные (газовые) и водяные горизонты. Одновременно в процессе бурения скважин выполняется ряд вспомогательных работ: отбор керна, приготовление промывочной жидкости (бурового раствора), каротаж, замер кривизны, освоение скважины с целью вызова притока нефти (газа) в скважину и т. п. В случае аварии или осложнения (поломка бурильных труб, прихват инструмента и т.д.) возникает необходимость в дополнительных (аварийных) работах. Для выполнения перечисленных операций в процессе бурения скважины применяется буровая вышка (рис. 2.1).

Самая верхняя труба в колонне бурильных труб не круглая, а квадратная (она может быть также шестигранной или желобчатой). Она называется ведущей бурильной трубой. Ведущая труба проходит через отверстие круглого стола — ротора и при бурении скважины по мере углубления забоя опускается вниз.

Ротор помещается в центре буровой вышки. Бурильные трубы и ведущая труба внутри полые. Ведущая труба верхним концом соединяется с вертлюгом. Нижняя часть вертлюга, соединенная с ведущей трубой, может вращаться вместе с колонной бурильных тРУб, а его верхняя часть всегда неподвижна.

К отверстию (горловине) неподвижной части вертлюга присоединяется гибкий шланг, через который в процессе бурения закачивается в скважину промывочная жидкость при помощи буровых насосов. Последняя, пройдя ведущую трубу и всю колонну бурильных труб, попадает в долото и через отверстия в нем устремляется на забой скважины (при бурении гидравлическим двигателем промывочная жидкость вначале поступает в него, приводя вал двига-теля во вращение, а затем — в долото). Выходя из отверстий в Долоте, жидкость промывает забой, подхватывает частицы раз-

|

| |

бурённой породы и вместе с ними через кольцевое пространство между стенками скважины и бурильными трубами поднимается наверх, где направляется в прием насосов, предварительно очищаясь на своем пути от частиц разбуренной породы.

Рис. 2.1. Схема буровой установки для глубокого вращательного бурения: 1 - талевый канат; 2 - талевый блок; 3 - вышка; 4 - крюк; 5 - буровой шланг; 6 - ведущая труба; 7 - желоба; 8 - буровой насос; 9 - двигатель насоса; 10- обвязка насоса; 11 - приемный резервуар (емкость); 12- бурильный замок; 13 - бурильная труба; 14 гидравлический забойный двигатель (при роторном бурении не устанавливается); 75 -долото; 16 - ротор; /7-лебедка; 18- двигатели лебедки и ротора; 19 — вертлюг

К верхней неподвижной части вертлюга шарнирно прикреплен штроп, при помощи которого вертлюг подвешивается на подъемном крюке, связанном с подвижным талевым блоком. На самом верху буровой вышки установлен кронблок, состоящий из нескольких роликов.

Во время бурения колонна труб висит на крюке и опускается по мере углубления. Как только долото срабатывается, всю колонну труб поднимают на поверхность для его замены.

Пробурив с поверхности земли скважину на глубину 30...600 м, в нее спускают кондуктор, служащий для перекрытия слабых (неустойчивых) пород или верхних притоков воды и для создания вертикального направления ствола скважины при дальнейшем бурении. После спуска кондуктора производят цементирование (тампонаж), т.е. закачивают цементный раствор через обсадные трубы в кольцевое пространство между ними и стенками скважины. Цементный раствор, поднимаясь вверх, заполняет затрубное пространство. После затвердения цементного раствора бурение возобновляется.

В скважину опускают долото, диаметр которого меньше диаметра предыдущей обсадной колонны. Затем в пробуренную до проектной глубины скважину спускают колонну обсадных труб (эксплуатационную колонну) и цементируют ее. Цементирование производят для того чтобы изолировать друг от друга водоносные и нефтеносные пласты. Если при бурении под эксплуатационную колонну возникают большие осложнения, препятствующие успешному бурению, то после кондуктора спускают одну или две промежуточные (технические) колонны.

Назначение, устройство, основные параметры вертлюгов.

Вертлюг предназначен для подвода бурового раствора во вращающуюся бурильную колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колоннысоединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спускоподъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических поворачиваний бурильной колонны с целью предотвращения прихватов.

В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении.

К вертлюгам предъявляются следующие основные требования:

поперечные габариты не должны препятствовать его свободному перемещению вдоль вышки при наращивании бурильной колонны и спуско-подъемных операциях;

быстроизнашиваемые узлы и детали должны быть удобными для быстрой замены в промысловых условиях;

подвод и распределение масла должны обеспечить эффективную смазку и охлаждение трущихся деталей вертлюга;

устройство для соединения с талевым блоком должно быть надежным и удобным для быстрого отвода и выноса вертлюга из шурфа.

Назначение и схемы

Вертлюг — промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной колонной, которая при помощи замковой резьбы соединяется через ведущую трубу со стволом вертлюга. Для обеспечения подачи бурового раствора или газа перемещающийся вертлюг соединен с напорной линией при помощи гибкого бурового рукава, один конец которого крепится к отводу вертлюга, а второй — к стояку на высоте, несколько большей половины его длины.

Выбор основных параметров

Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов.

Допускаемаястатическая нагрузка —постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при певращающемся стволе. Уровень осевых нагрузок, действующих на ствол вертлюга, зависит от глубины бурения и достигает наибольших значений при подъеме прихваченной бурильной колонны лпбо при рассаживании обсадной колонны с циркуляцией бурового раствора. При этом в целях безопасности наибольший уровень действующих нагрузок не должен превышать допускаемой нагрузки на крюке, принятой для буровой установки соответствующего класса. Поэтому допускаемая статическая нагрузка вертлюга должна быть не менее допускаемой нагрузки на крюке буровой установки.

Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч.Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от используемых труб. Согласно этому, динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепрпнятой методики расчета подшипников, динамическая нагрузка на вертлюг Gб.к, соответствующая весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяется по формуле

Gб.к=С/1, 9,

где C — динамическая нагрузка на подшипник вертлюга, кН.

Максимальноедавлениепрокачиваемой жидкости определяется, исходя пз режима промывки скважины, и должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса.

Диаметрпроходного отверстия стволаоказывает двоякое воздействие па работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола и в результате этого увеличивается скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга.

Частотавращения ствола вертлюгасовпадает с частотой вращения стола ротора и изменяется в пределах 15 — 250 об/мин.

Высоташтропадолжна быть достаточной для соединения вертлюга с крюком талевого механизма.

Необходимость и сущность утяжеления буровых растворов. Характеристика утяжелителей, требования к ним.

Использование утяжелителей буровых растворов является необходимостью, позволяющей предотвратить газонефтяные проявления. Раствор для бурения скважин обогащают специальными наполнителями, которые увеличивают плотность состава.

При добавлении утяжелителей, раствор получает максимальное насыщение твердой дисперсной составляющей, что приводит к возрастанию вязкости среды и, как следствие, к меньшей подвижности буровой установки. Это факт требует определенных свойств от используемых наполнителей. Поэтому к ним предъявляют особые требования:

Плотность утяжелителя глиняного раствора должна быть максимально высокой, так как она напрямую связана с его концентрацией в составе. Чем выше плотность материала, тем меньше его расход, соответственно негативное воздействие снижается.

Помол пород для утяжелителей буровых раствором должен быть по возможности тонким, чем мельче частицы, тем более они легче и держатся в смеси во взвешенном состоянии. Крупные частицы выпадают в осадок. Степень дисперсности очень важна и должна быть высокой.

Выбор тонкости помола утяжелителей для каждого вида раствора может и должен быть разным. Слишком мелкие частицы наполнителя также могут привести к увеличению вязкости, что негативно сказывается на бурильных работах. Технолог должен правильно подобрать фракцию еще и таким образом, что бурильный инструмент и оборудование получали минимальный износ от абразивного воздействия твердых частиц.

Влажность утяжелителя также определяется специалистом, количество жидкости в растворе зависит от времени года и температурных условий.

Для усиления свойств буровых растворов используют соли натрия и кальция. Последние необходимо использовать в меньшем количестве и очень осторожно так как воздействие их на состав очень ощутимо.

Предел утяжеления важный показатель, который отображается соотношением жидких компонентов раствора и наполнителя. Благодаря добавлению компонентов в раствор достигается определенная степень вязкости, которую должно поддерживать на постоянном оптимальном уровне.

Мраморная пудра или микрокальцит отличается рядом важных свойств. Он является низко абразивным материалом и позволяет сохранить инструменты и буровое оборудование. При утяжелении материал не сильно увеличивает вязкость раствора, что очень важно при обогащении без глинистых составов.

В компании Дорстрой можно приобрести микрокальциты различных фракций для буровых растворов любого типа. Оптовые поставки осуществляются по всем регионам России, по УрФО собственным автотранспортом.

Область применения наклонного бурения. Профили наклонных скважин.

В процессе бурения скважины, подверженные естественному искривлению, могут не выйти на нефтегазоносные слои и, следовательно, не выполнить своих проектных заданий. Но накопленный фактически материал по естественному искривлению позволил установить ряд общих закономерностей, учитывая которые буровики научились проходить скважины в строго направленном направлении. Такие скважины получили название наклонно направленных. Искусственное отклонение - это направление ствола скважины в процессе бурения по определённому плану с доведением забоя до заданной точки.

К наклонным скважинам при турбинном и роторном бурении на нефть и газ относятся в основном скважины, забуриваемые с поверхности вертикально с последующим отклонением в требуемом направлении.

В России наклонное бурение применяют при бурении скважин на нефть и газ в Западной Сибири, на севере европейской части, на Северном Кавказе, в Татарстане, Башкортостане, Самарской области и других районах.

Кустовое бурение - сооружение скважин, в основном наклонно направленных, устья которых группируются на близком расстоянии друг от друга с общей ограниченной площадки, а забои вскрывают продуктивный горизонт в заданных точках в соответствии с сеткой разработки.

Профили наклонно направленных скважин.

Основной нефтедобывающий регион России - Западная Сибирь, нефтяные и газовые месторождения на территории которой разбуриваются только кустовым способом, поэтому следует сначала остановиться на состоянии проектирования профиля наклонно направленных скважин на буровых предприятиях этого района.

Проектирование профиля наклонно направленных скважин и их реализация на практике в указанном регионе определяются рядом инструкций, регламентирующих проектирование, строительство и эксплуатацию кустовых наклонно направленных скважин.

При отклонении забоя скважины от вертикали до 300 м применяется тангенсальный трехинтервальный профиль, состоящий из вертикального участка, участка начального искривлении и тангенсального участка.

При отклонении забоя скважины свыше 300 м используют S-образный четырхинтервальный профиль, включающий вертикальный участок начального искривления, тангенсальный участок и участок уменьшения зенитного угла.

Для проектирования наклонно направленных скважин специального назначения применяется j-образный вид профиля, включающий вертикальный участок; участок начального искривления, тангенсальный участок и участок малоинтенсивного увеличения зенитного угла до проектной глубины.

Крупными регионами России, где осуществляется строительство кустовых наклонно направленных скважин, являются так же Тимано-Печоринский бассейн и Среднее Поволжье.

Если обратится к зарубежному опыту проводки наклонно направленных скважин, то можно отметить, что большинство скважин, проводка которых осуществляется ведущими буровыми фирмами в США и Англии, проектируются по S-образному четырехинтервальному профилю. Всё большее применение находит тангенсальный профиль, чаще всего используемый в целях достижения значительных отклонений от вертикали. При этом зенитный угол в конце участка начального искривления отклонителем обычно не превышает 10˚.

Данные профили проектируются в одной плоскости, т.е. являются плоскими. При проводке скважин в сложных горно-геологических условиях, когда геологические факторы оказывают значительное воздействие на траекторию скважины, используются профили пространственного типа, предусматривающие участки с естественно изменяющимся зенитным углом и азимутом. Проектирование такого профиля предполагает расчет координат устья скважины относительно координат проектной точки забоя с использованием выявленных закономерностей азимутального искривления скважины либо забуривание участка начального искривления отклонителем в азимуте, учитывающем закономерности естественного искривления скважины при дальнейшем бурении.

При бурении скважин на Ромашкинском месторождении нефти и прилегающих к нему площадях наибольшее распространение получил профиль S-образного типа, состоящий из вертикального участка, участка начального искривления и участка естественного уменьшения зенитного угла. При этом необходимый зенитный угол, определяемый с учетом фактической интенсивности его уменьшения на соответствующем интервале, зависит от глубины скважины по вертикали, длины вертикального участка и проектного отклонения конечного забоя скважины от вертикали.

Таким образом, все профили, используемые для проектирования наклонно направленных скважин, можно разделить на плоские и пространственные. В свою очередь плоские профили по форме выполнения завершающего интервала профиля разделяются на три типа:

S-образный, тангенсальный и J-образный.

Выбор и проектирование профиля наклонно направленной скважины.

Профиль добывающей наклонно направленной скважины состоит из направляющей части, включающей все участки профиля от устья скважины до точки с заданными координатами,

которая расположена в кровле или непосредственно в нефтесодержащем пласте, и завершающего участка, в пересекающего этот пласт в поперечном направлении. Так как для наклонно направленных скважин форма завершающего участка не регламентируется, то проектируется и рассчитывается только геометрия направляющей части профиля.

Основные моменты, которые должен обеспечить профиль наклонно направленной скважины:

- высокое качество скважины как объект последующей эксплуатации;

- бурение и крепление скважины с применением существующей технологии и технических средств;

- минимальные затраты при строительстве скважины;

- безаварийное бурение и крепление;

- минимальные нагрузки на буровое оборудование при спускоподъемных операциях.

Другими словами, выбор того или иного типа профиля скважины обуславливает в значительной степени выбор способа бурения, типа долота, гидравлической программы бурения, параметров режима бурения.

На выбор типа профиля оказывает влияние оснащенность буровых предприятий специальными устройствами для наклонно направленного бурения и технологической оснасткой нижней части бурильной колонны, а также средствами контроля за параметрами ствола скважины и проводкой интервалов ориентированного бурения.

Профиль ствола наклонно направленной скважины выбирается и проектируется с учетом назначения скважины; геологических и технологических особенностей её проводки, установленных ограничений на угол наклона ствола скважины в интервале установки и работы внутрискважинного эксплуатационного оборудования и на проектной глубине.

Необходимость наличия вертикального участка скважины обусловлена конструкцией бурового подъемного оборудования, а также всего комплекса технологического оборудования для эксплуатации и ремонта скважины. Поэтому профиль всех наклонно направленных добывающих скважин на нефть и газ включает в вертикальный участок.

Длинна вертикального участка определяется прежде всего глубиной спуска обсадных колонн большего диаметра (более 245 мм), направления или кондуктора. В целях беспрепятственного спуска обсадных колонн большего диаметра забуривание наклонного участка планируют, как правило, в нижних интервалах. Кроме того, участок начального искривления располагают в интервалах залегания устойчивых горных пород, при бурении в которых за один рейс можно набрать проектное значение зенитного угла.

При проектировании скважин, у которых наклонный ствол расположен в интервале горных пород, склонных к образованию желобных выработок, следует минимизировать зенитный угол в интервале залегания таких горных пород.

В большинстве нефтегазодобывающих регионов страны при проектировании наклонно направленных скважин величина зенитного угла на проектной глубине жестко не регламентируется и продуктивные пласты вскрываются обычно под углом до 20˚. Если необходимо вертикальное вскрытие продуктивного пласта, то применяют S-образный тип профиля с конечным участком уменьшения зенитного угла до 0˚.

Технология проводки вертикального участка скважины.

Многолетний опыт разработки нефтяных месторождений позволил выработать типовую технологию проводки наклонных скважин современными буровыми установками. Практика показывает, что для бурения верхнего участка скважины целесообразно иметь на буровом станке средства создания осевой нагрузки на долото. Однако, ввиду сложности имеющихся систем нагружения долота, бурение обычно осуществляют под действием веса бурильной колоны. Кроме того, отсутствие систем подачи бурильного инструмента не позволяет верхний участок скважины бурить с определенным, наперед заданным зенитным углом.

Длина вертикального участка скважины зависит от многих факторов, основной из них - глубина скважины. Обычно с увеличением глубины бурения длина вертикального участка также возрастает. На практике часто длину верхнего вертикального участка наклонной скважины выбирают соответственно глубине спуска кондуктора. Скважина при этом искривляется «из-под кондуктора».

В последние годы используется метод предварительного отклонения скважины при бурении под кондуктор. В этом случае упрощается процесс отклонения скважины, и время на набор зенитного угла сокращается.

Искривление скважины турбинными отклонителями.

Наибольшее применение при искусственном отклонении скважин от вертикали получили забойные гидравлические двигатели, в которых в качестве привода используются турбинные секции. В качестве специального инструмента для регулирования направления бурения отечественной промышленностью серийно выпускаются турбинные отклонители и шпинделе-отклонители.

В ряде случаев для отклонения скважины используют серийные турбобуры или забойные винтовые двигатели, спускаемые в скважину на кривом переводнике. Отклоняющая способность такого инструмента определяется жесткостью бурильных труб, расположенных выше кривого переводника, и боковой фрезерующей способностью шарошечного долота. Отклоняющая сила также зависит от геометрических размеров забойного двигателя. При использовании шпинделей- отклонителей, в которых перекос осей достигается в узле сочления турбинной секции со шпинделем, отклоняющая способность определяется теми же факторами. Опыт показывает, что отклоняющая сила в этом случае ввиду большей жесткости турбинной секции будет несколько выше.

Выбор конструкции скважин.

Конструкцию скважин выбирают исходя из требований успешного доведения скважин до проектных глубин; качественного вскрытия продуктивных горизонтов, обеспечивающего сохранность естественной проницаемости пласта или улучшающего ее; эксплуатация скважин известными методами в период разработки месторождений.

На конструкцию скважин оказывают влияние цель и способ бурения; число продуктивных горизонтов, подлежащих опробованию; способ вскрытия пласта и геологические условия бурения; глубина залегания продуктивных пластов, их продуктивность и коллекторские свойства; пластовые и поровые давления и давления гидроразрыва пород; физико-механические свойства разбуриваемых пород с точки зрения возникновения обвалов, осыпей, сужения, кавернообразования, передачи на обсадные колонны горного давления и т.д.

При проектировании конструкции скважин число и глубину обсадных колонн выбирают в соответствии с требованиями недопущения несовместимых условий бурения отдельных интервалов ствола, когда параметры технологического процесса бурения нижележащих интервалов вызывают осложнения в верхней необсаженой части скважины.

Подготовка скважин к цементированию. Оборудование, применяемое при цементировании.

Подготовка тампонажных материалов

Тампонажный материал в зависимости от геолого-технических условий пробуренной скважины должен выбираться в соответствии с геологическими условиями цементирования скважин (по пластовым давлениям и температурам).

Выпускаемые промышленностью для крепления скважин тампонажные материалы должны удовлетворять требованиям ГОСТ 1581-91 или соответствующих технических условий.

Потребное количество тампонажного материала для цементирования обсадной колонны следует определять с учетом данных профилеметрии и имеющегося опыта цементирования скважин на конкретной площади.

Количество тампонажного материала, затареного в смесители, необходимо контролировать взвешиванием.

Подбор рецептуры тампонажного раствора необходимо производить за-5 суток до цементирования в соответствии с методиками, а результаты вносить в карточку "испытание проб тампонажного раствора".

Подбор рецептур тампонажного раствора для конкретных условий должен осуществляться производственными лабораториями тампонажных и буровых организаций, а для отдельных глубоких скважин - соответствующими лабораториями территориальных научно-исследовательских организаций.

Если со дня выбора рецептуры до начала цементирования прошло 10 суток, то рецептуру следует подвергнуть контрольной проверке и в случае необходимости - корректировке.

Проведение цементирования при отсутствии результатов контрольных испытаний проб тампонажного материала и рецептуры раствора запрещается .

Доставка тампонажные материалов на буровую, как правило, должна осуществляться специально оборудованными транспортными средствами (цементосмесительными машинами, цементовозами, контейнерами и т.д.). При транспортировке и в процессе хранения тампонажных материалов на объектах должна быть обеспечена надежная их защита от атмосферных осадков, паводковых вод и т.п.

Рекомендуется применять тампонажные смеси, как правило, заводского приготовления. В случае использования тампонажных смесей, приготавливаемых непосредственно при загрузке цементосмесительных машин, необходимо произвести 2-3 кратное перетаривание сухой смеси из одного бункера в другой. Перебункеровке подлежат также тампонажные материалы, которые хранились в цементосмесительных машинах более 2 суток перед началом цементирования.

Лежалые тампонажные материалы следует подвергнуть диспергированию с помощью дезингеграторных установок, мельниц и других устройств или применять активацию тампонажного материала (раствора).

Подготовка цементировочного оборудования

Заявка (заказ) на цементирование обсадной колонны должна быть передана в тампонажную службу за 6-7 суток и подтверждена за сутки до проведения работ; в зависимости от местных условий эти сроки могут быть скорректированы.

При подготовке к выезду на буровую следует очистить мерныеемкости агрегатов, проверить соответствие размеров цилиндровых втулок и поршней цементировочных насосов ожидаемому давлению, наличие и исправность манометров высокого и низкого давлений, предохранительных клапанов и запорных устройств, а у цементосмесительных машин - соответствие размеров насадок заданной плотности тампонажных растворов.

Цементировочные головки должны быть оборудованы манометрами, кранами высокого давления и заблаговременно опрессованы на полуторакратное максимальное рабочее давление, которое ожидается при цементировании.

Конструкция цементировочной головки, как правило, должна обеспечивать возможность предварительного размещения в ней цементировочной пробки, удерживаемой с помощью стопоров (шпилек), и исключать возникновение перепада давления над пробкой при цементировании.

Если ожидаемое рабочее давление при цементировании превышает

20,0 МПа, следует заблаговременно проверить рабочие соединения манифольдов цементировочных агрегатов и опрессовать их поэлементно на полуторакратное ожидаемое давление.

Бункеры цементосмесительных машин и цементовозов перед загрузкой в них шлаковых цементов должны быть тщательно очищены от портландцемента и смесей с его включением, промыты и просушены, а автоцистерны - очищены от загрязнения.

Потребное количество единиц цементировочной техники необходимо определять исходя их технических характеристик, объема тампонажных смесей и продавочной жидкости с учетом завершения процесса цементирования за расчетное время.

Подготовка к процессу цементирования

До начала спуска обсадной колонны на буровой при необходимости следует произвести планировку площадки для размещения цементировочной техники, установку емкостей и монтаж дополнительных водоводов и освещения.

Расстановку и обвязку цементировочной техники на буровой следует производить в соответствии с утвержденной типовой схемой и обеспечивать горизонтальность размещения цементировочных агрегатов

При цементировании, как правило, должны применяться осреднительные емкости, блок-манифольд и станция контроля цементирования (СКЦ).

До начала цементирования в мерных емкостях цементировочных агрегатов должна быть приготовлена согласно рецептуре жидкость затворения с 10 % - ньм резервным объемом, а оставшиеся их свободные емкости следует заблаговременно заполнить буферной и продавочной жидкостями.

Обвязка агрегатов с цементировочной головкой должна предусматривать наличие отдельной напорной линии для продавливания верхней цементировочной пробки после закачивания тампонажного раствора.

Перед цементированием обвязка агрегатов должна быть опрессована давлением в 1,5 раза превышающим максимальное ожидаемое давление при цементировании.

При цементировании обсадных колонн рекомендуется использовать буферные жидкости. При подборе рецептуры буферной жидкости (исключая вязкоупругий разделитель) рекомендуется выполнять условие, при котором плотность и вязкость должны находится в пределах промежуточных значений аналогичных параметров разделяемых бурового и тампонажного растворов.

Для предупреждения возникновения осложнений при использовании буферной жидкости следует также проверить характер воздействия ее на буровой и тампонажный растворы, при этом ухудшение их свойств не допускается.

Потребное количество буферной жидкости должно быть определено согласно расчетной методике.

Организация процесса цементирования обсадных колонн

(общие положения)

Руководство процессом цементирования осуществляет ответственный представитель тампонажной службы по плану работ на крепление скважины, утвержденному буровой организацией. Он проверяет готовность цементировочной техники к выполнению операций, проводит инструктаж с персоналом по очередности ввода в работу машин, заданному режиму работы агрегатов, допустимым максимальным давлениям, значениям плотности тампонажного раствора, а также распределяет объемы продавочной жидкости и дает другие указания в соответствии с планом.

В случае возникновения осложнений при цементировании, вызванных поглощением бурового или тампонажного раствора, газоводонефтепроявлениями и др., дальнейшие операции по цементированию следует согласовать с ответственным представителем буровой организации.

Запрещается начинать цементирование обсадной колонны при наличии газонефтепроявления в скважине.

Для обеспечения наиболее полного замещения бурового раствора в затрубном пространстве тампонажным рекомендуется:

- понижать статическое напряжение сдвига и вязкость промывочной жидкости в процессе промывки скважины перед цементированием до минимально допустимых значений, регламентируемых ГТН;

- применять комплекс элементов технологической оснастки обсадных колонн (центраторы, скребки, турбулизаторы) в необходимом количестве, определяемом согласно действующим инструкциям;

- обеспечивать расчетную скорость восходящего потока тампонажного раствора в затрубном пространстве применительно к конкретным геолого-техническим условиям месторождения с учетом передового производственного опыта крепления скважин в данном районе;

- расхаживать колонну в процессе цементирования при отсутствии возможных осложнений;

- использовать буферные жидкости в соответствии с методикой.

Применение верхней цементировочной пробки с самоуплотняющимися манжетами обязательно. Рекомендуется также использовать нижнюю разделительную пробку.

Если при цементировании обсадной колонны возникнут признаки газонефтепроявлений, то процесс цементирования следует продолжить с регулированием противодавления в заколонном пространстве с помощью превентора.

При цементировании скважины не допускается загрязнение территории буровой использованными тампонажными и буровыми, растворами, а также их сброс в открытое море и другие водоемы.

Приготовление тампонажных растворов и закачивание их в скважину

Приготовление тампонажных растворов, как правило, следует осуществлять с помощью цементосмесительных машин. В случае применения лежалых цементов допускается их затворение с помощью механических смесителей типа ФСМ или других устройств.

Подачу тампонажного материала в смесительное устройство следует начинать после обеспечения стабильного режима работы цементосмесительной машины закачивание затворяемого раствора в скважину запрещается.

Время вывода цементосмесительных машин на стабильный режим работы с требуемой плотностью тампонажного раствора не должно превышать 1,5 - 2 мин.

В зависимости от состава тампонажной смеси рекомендуется применять насадки следующих диаметров: для облегченных цементов 16-20 мм, для стандартных цементов 14-16мм, для утяжеленных 10-12мм.

В процессе приготовления тампонажных растворов не допускается колебания их плотности относительно заданной более чем на ± 0,03. г/см3 для чистых портландцементов и ±0,05 для утяжеленных или облегченных тампонажныхсмесей.

Непосредственно пред закачиванием тампонажного раствора в скважину рекомендуется ввести в обсадную колонну нижнюю цементировочную пробку

Продавливание тампонажного раствора

Процесс цементирования должен производится непрерывно, длячего продавку верхней пробки следует выполнять с использованием обвязки согласно методики, а промывку коммуникаций от остатков тампонажного раствора, набор продавочной жидкости и другие вспомогательные операции перекрывать основным процессом.

При цементировании эксплуатационных колонн продавку тампонажного раствора рекомендуется начинать с закачки 2-2,5м3 воды или водного раствора ПАВ (кроме случаев, когда продавочная жидкость - утяжеленный буровой раствор) для обеспечения последующего прохождения геофизических приборов до забоя.

Если после прокачки расчетного объема продавочной жидкости давление "стоп" не зафиксировано, то допускается дополнительное закачивание ее до 5 % сверх расчетного объема.

Для предотвращения резкого повышения давления "стоп" последние 2 % объема продавочной жидкости следует закачивать одним или двумя цементировочными агрегатами на первой скорости.

При использовании насосов буровой установки для продавливания тампонажного раствора рекомендуется применять устройство УОК конструкции ВНИИБТ (Инструкция по применению устройства оборудования низа обсадных колонн (УОК) при цементировании нефтяных и газовых скважин М.,1967).

Давление "стоп", как правило, должно быть выше максимального в конце цементирования на 25-30 кгс/см2, но не превышать максимально допустимое давление, определяемое из условий прочности секции обсадной колонны на внутреннее давление с учетом плотностей жидкостей, заполняющих трубное и затрубное пространство.

Контроль за процессом цементирования

Централизованный контроль и управление процессом цементирования обсадных колонн осуществляет, как правило, с помощью станции контроля цементирования (СКЦ).

Параллельно с работой СКЦ в процессе цементирования необходимо:

- в каждом пункте приготовления тампонажного раствора непрерывно производить замеры его плотности ареометром с отбором проб из бачков для затворения и блок-манифольда с последующим их хранением в течении времени ОЗЦ;

- контролировать давление нагнетания жидкостей в обсадную колонну по манометрам высокого давления на цементировочных агрегатах и блок-манифольде;

- учитывать текущий и суммарный объемы закачанных в скважину жидкостей по тарированным емкостям цементировочных агрегатов;

- визуально контролировать характер циркуляции и корректировать режим работы агрегатов в случае возникновения поглощения в скважине.

Давление нагнетания жидкости затворения в смесительную камеру следует контролировать с помощью манометров с пределами измерения 0-40 кгс/см2, устанавливаемых на компенсаторах цементосмесительных машин.

После закачивания расчетного объема тампонажного раствора в скважину на диаграмме СКЦ необходимо зафиксировать показание счетчика и установить его стрелку на "0".

При цементировании обсадных колонн с расхаживанием следует непрерывно контролировать характер изменения нагрузок на крюке по индикатору веса и в случае их роста относительно начальных значений расхаживание прекратить и продолжить цементирование в обычном порядке.

Объем закачанного в скважину тампонажного раствора следует контролировать по данным станции контроля цементирования и количеству использованной жидкости затворения. Расхождение фактического и расчетного объемов приготовленного раствора более чем на 5 % не допускается.

Причины, предупреждение и ликвидация прихватов бурильной колонны.

Прихваты бурильных и обсадных колонн - это потеря подвижности колонны труб из-за различных причин.

Это одно из самых распространенных осложнений при бурении.

Почти 30% прихватов в глубоких скважинах ликвидируется бурением нового ствола.

Причины появления прихватов колонн и труб:

длительное пребывание бурильной колонны в скважине в покое (без вращения);

сужение ствола, обусловленное набуханием или сползанием пород;

поглощение бурового раствора;

низкое качество бурового раствора, вследствие чего на стенках скважины образуется толстая липкая корка;

неудовлетворительная очистка бурового раствора в желобах от частиц выбуренной породы;

недостаточная скорость восходящего потока в затрубном пространстве;

выпадение утяжелителей из раствора;

искривление ствола скважины;

перепад давления;

заклинивание в желобах.

Наиболее распространенные виды прихватов:

прилипание бурильной колонны к глинистым коркам, отложившимся на стенках скважины:

причина - перепад давлений между пластовым и гидростатическим;

проявление - бурильная колонна прижимается к стенке скважины и вдавливается в глинистую корку;

влияющие факторы:

время нахождения колонны труб в скважине без движения;

величина перепада между гидростатическим и пластовым давлением;

площадь соприкосновения бурильной колонны со стенкой скважины;

сила трения между колонной труб и стенками скважины;

толщина, прочность, липкость глинистой корки.

затяжки вследствие образования сальников от сорвавшихся толстых корок со стенок скважины во время подъема бурильных труб:

образуется в глинистых породах и при возникновении толстой глинистой корки в интервалах проницаемых пород;

влияющие факторы:

загрязненность ствола скважины;

недостаточная скорость восходящего потока бурового раствора в затрубном пространстве;

высокая вязкость, липкость, плотность, СНС бурового раствора;

плохая очистка выходящего из скважины бурового раствора;

резкое увеличение площади сечения ствола из-за изменения диаметра (Ø) или образования каверн.

заклинивание колонны труб:

происходит в суженных интервалах ствола и желобных выработках, осевшим шламом;

чаще всего - в местах больших перегибов ствола;

желоба вырабатываются при движении колонны по стенке скважины;

влияющие на размер желоба факторы:

кривизна скважины,

твердость пород,

количество СПО,

масса бурильной колонны,

способ бурения.

ширина желоба обычно равна Ø бурильного замка;

при роторном бурении желоб вырабатывается глубже, чем при турбинном способе;

в мягких породах желоб вырабатывается быстрее, чем в твердых.

Прихват обвалившимися неустойчивыми породами:

чаще всего происходит в глинистых породах, способных к набуханию;

причины:

недостаточное гидростатическое давление,

не соответствие качества глинистого раствора,

длительное время воздействия раствора на породы, склонные к обвалам.

Образование сальников:

частицы шлама, поднятые буровым раствором в наддолотное пространство, теряют скорость и зависают из-за увеличения площади поперечного сечения ствола скважины;

со временем количество частиц породы увеличивается, т.к. снизу их подпирает восходящий поток бурового раствора;

частицы слипаются , уплотняются и образуют сальник;

сальник прилипает к бурильной колонне, причем это возможно как со стороны стенки скважины при наличии толстой глинистой корки, так и в интервалах перехода ствола с меньшего Ø на больший.

Признаки образования сальников:

скопление плотных корок над калибратором, на долотных переводниках, над забойным двигателем, УБТ и бурильными замками нижних свечей;

плотные комки породы и куски глинистой корки на виброситах и в желобной системе;

перелив бурового раствора через устье скважины при подъеме бурильной колонны, вызванный поршневанием;

повышение давления на насосах с одновременным уменьшением нагрузки на крюке;

затяжки при отрыве бурильной колонны от забоя во время бурения;

уменьшение скорости бурения;

посадки при спуске бурильной колонны и затяжки при подъеме;

нарастающее затруднение в проворачивании бурильной колонны при проработке ствола или при роторном бурении.

Для предупреждения прихватов бурильной колонны необходимо:

применять высококачественные буровые растворы, создающие небольшие по толщине корки на стенках скважины;

обеспечивать полную очистку бурового раствора от частиц выбуренной породы.

Снижение липкости корки можно обеспечить добавлением к буровому раствору нефти в количестве 5-8% от объема бурового раствора.

Но при этом следует учитывать, что нефть несколько повышает вязкость раствора.

Для снижения липкости корки и борьбы с затяжками бурильных труб в буровой раствор обычно вводят серебристый графит от 0,8 - до 1,5% (по массе к объему).