Тульских.О.И. буровые станки контрольная. Контрольная работа по дисциплине Буровые станки и бурение скважин

Скачать 137.13 Kb. Скачать 137.13 Kb.

|

|

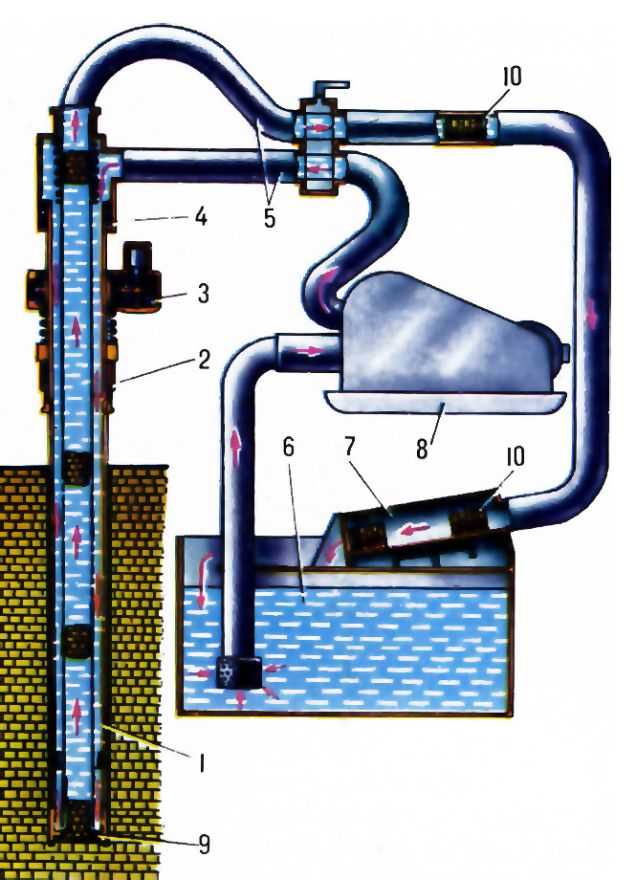

7.Промывка скважин. Основным назначением промывки является: 1. Очистка забоя скважины от разбуренной породы и вынос ее на поверхность; 2. Охлаждение породоразрушающего инструмента; 3. Укрепление стенок скважины от обрушения. Существует три способа промывки скважин с выходом промывочной жидкости на поверхность земли: прямая, обратная и комбинированная. Прямая промывка, когда промывочная жидкость, нагнетаемая насосом, проходит по колонне бурильных труб, затем (при бурении кольцевым забоем) между керном и колонковой трубой омывает забой, охлаждает породоразрушающий инструмент, захватывает с забоя частицы разрушенной породы, поднимается вверх по кольцевому пространству между бурильными трубами и стенками скважины и, наконец, выходит на поверхность. Достоинства прямой промывки: 1) буровой раствор, выходя из суженных промывочных отверстий коронки приобретает большую скорость и с силой ударяет о забой, размывая разбуриваемую породу, что способствует увеличению скорости бурения; 2) применяя специальные промывочные жидкости при бурении в сыпучих, рыхлых и трещиноватых породах обеспечивает закрепление стенок скважины путем скрепления частиц неустойчивой породы. Недостатки прямой промывки: 1) возможен размыв стенок скважины при бурении в мягких породах вследствие большой скорости восходящего потока; 2) пониженный процент выхода керна в результате динамического воздействия струи на верхний торец керна, что приводит к его размыву; 3) при бурении скважин большого диаметра повышенный расход промывочной жидкости, необходимый для создания такой скорости восходящего потока, при которой все разбуренные частицы породы будут выноситься на поверхность. Прямая промывка имеет преимущественное применение в практике разведочного бурения. Обратная промывка, когда промывочная жидкость движется к забою по кольцевому пространству между бурильными трубами и стенками скважины, омывает забой, входит в отверстия породоразрушающего инструмента, при наличии керна проходит пo кольцевому зазору между керном и колонковой трубой, проходит по внутреннему каналу бурильной колонны и, обогащенная шламом, выходит на поверхность земли. Достоинства обратной промывки: интенсивная очистка забоя от частиц разрушенной породы и возможность гидравлического транспорта кернов через бурильные трубы на поверхность. Основной недостаток обратной промывки — невозможность обеспечения нормального процесса бурения при наличии в разрезе поглощающих горизонтов, в которых теряется полностью или частично промывочная жидкость. В связи с более сложной организацией обратной промывки она имеет ограниченное применение. Комбинированная промывка, когда движение промывочной жидкости над колонковой трубой осуществляется по схеме прямой промывки, а ниже с помощью специальных устройств по схеме обратной промывки. Техническое исполнение комбинированной промывки связано с применением устройств, преобразующих прямую промывку в обратную в призабойной зоне. Комбинированная промывка применяется с целью повышения выхода керна. 8.Технология бурения твердосплавными коронками. Прочность твердого сплава зависит от прочности химических связей, составляющих элементов. Наиболее прочными связями обладают поливалентные элементы второго периода, способные создавать двойные и тройные ионно-ковалентные связи: бориды, карбиды, нитриды, оксиды. Для армирования коронок выпускаются твердосплавные резцы из сплавов ВК6 и ВК8 различной конфигурации, предусмотренные по ГОСТ 2209—69 и ГОСТ 830—75, а также по ТУ. Формы и размеры твердосплавных резцов определяются физико-механическими свойствами буримых пород. Размеры поперечного сечения резцов зависят от твердости буримых пород. Чем тверже порода, тем меньше должна быть площадь поперечного сечения резца. Расположение резцов в коронке имеет очень большое значение и зависит от физико-механических условий, в которых будет работать коронка. Резцы, располагающиеся в коронке, по назначению подразделяются на основные и подрезные. Основные объемные резцы должны перекрывать поперечное сечение торца коронки, возвышаясь над ним, и могут выступать за наружную и внутренние поверхности. Эти резцы производят основную работу по разрушению породы забоя. Выпуск резцов на боковые стороны необходим для создания кольцевых зазоров между керном и внутренней поверхностью коронки, а также между стенками скважины и колонковым набором. Зазоры обеспечивают беспрепятственное поступление керна, циркуляцию промывочной жидкости и вынос шлама. Подрезные резцы дополнительно укрепляют наружную и внутреннюю боковые поверхности, препятствуя износу коронки, особенно по наружному диаметру при бурении в абразивных породах. Чем больше абразивность и твердость пород, тем больше подрезных резцов в коронке. Основные параметры режима бурения — осевая нагрузка на коронку; частота вращения коронки; расход очистного агента (промывочной жидкости, воздуха) при соответствующем его качестве. Технологический режим является наиболее управляемым, и в процессе бурения необходимо добиваться наивыгоднейшего сочетания его параметров с целью достижения максимальной скорости углубки. Осевая нагрузка определяет глубину внедрения резцов коронки в породу забоя. Под действием осевой нагрузки при вращении коронки порода разрушается (происходит резание, скалывание, смятие или истирание). Величина осевой нагрузки зависит от физико-механических свойств породы, качества и геометрических размеров резцов. Чем тверже порода, тем больше должна быть осевая нагрузка. Резцы, имеющие углы приострения и значительные поперечные сечения, в процессе бурения затупляются, при этом увеличиваются площади износа. Следовательно, при постоянной осевой нагрузке скорость углубки начинает падать. Для поддержания постоянной скорости бурения необходимо увеличивать осевую нагрузку. Однако нагрузку можно увеличивать до определенного предела, выше которого происходят поломки резцов, чрезмерный изгиб бурильной колонны и искривления скважины. При необходимости работы с большими осевыми нагрузками для их создания следует применять УБТ. Твердосплавные резцы малого сечения (самозатачивающиеся коронки) разрушают породу практически с постоянной скоростью до полного износа. В процессе бурения необходимо следить за износом коронок, особенно по наружному диаметру. В противном случае происходит зауживание скважины и последующая новая коронка должна разбуривать зауженный интервал. При этом часто происходят сколы резцов, и работоспособность коронок резко снижается, забой засоряется обломками твердых сплавов. В этих случаях следует использовать коронки, имеющие значительную вооруженность подрезными резцами и несколько ограничивать длину рейсов. 9.Технология алмазного бурения. Алмаз — это минерал, состоящий из углерода, плотность алмазов колеблется от 2,9 до 3,6 г/см3 (средняя 3,5 г/см3). За единицу массы алмаза принят метрический карат — 0,2 г. В природе встречаются алмазы в виде кристаллов, их обломков или сростков, от светлых до бурых и темных оттенков преимущественно массой 0,05—0,5 кар. Алмаз имеет самую высокую твердость из всех видов известных в природе минералов, что и обусловило его высокую техническую ценность и широкое применение в различных отраслях промышленности. Износостойкость алмазов на истирание в сотни раз превышает стойкость кварца. Все алмазы в зависимости от качества подразделяются на ювелирные и технические. По своему качеству технические алмазы делятся на борты, балласы и карбонадо. Борты представляют собой зерна и неправильной формы сростки кристаллов. Высокая твердость и относительно низкая стоимость обусловили широкое применение бортов в бурении. Примерно 95% алмазного бурения в мире производится породоразрушающими инструментами, армированными бортами. Характерная особенность бортов — совершенная спайность и незаметная для глаза трещиноватость. Большей частью борты окрашены в желтый, коричневый и серый цвета. Балласы — алмазы грубосферической формы, большей частью мелкокристаллического строения, без выраженных плоскостей спайности. Крупнокристаллическое ядро окружено очень твердой оболочкой (коркой), что и обусловило высокие буровые свойства балласов. Однако после истирания оболочки, камень быстро разрушается. Карбонадо (черные алмазы)— агрегаты скрытокристаллического строения, чем и объясняется самая высокая их стойкость к ударным нагрузкам. Цвет камней преимущественно темно- коричневый и темный. Карбонадо — уникальные алмазы для бурения, но добываются в ограниченном количестве только в Бразилии. Алмазные коронки изготовляют методами порошковой металлургии: инфильтрации (холодного прессования) и горячего прессования. Самым распространенным является метод инфильтрации, подразделяющийся на три разновидности: 1) холодное прессование с последующей пропиткой; 2) вибропрессование с последующей пропиткой; 3) холодное прессование с допрессовкой матрицы в горячем состоянии при пропитке. В начале развития алмазного бурения применялись алмазные коронки ручной чеканки, для чего использовали крупные камни карбонадо или балласы. В коронку вставляли от 4 до 8 камней массой от 0,5 до 2 кар. каждый. В настоящее время применяют только мелкоалмазный буровой инструмент следующих типов: 1) мелкоалмазные коронки; 2) мелкоалмазные расширители; 3) мелкоалмазные долота для бескернового бурения. Эффективность алмазного бурения при правильном выбранном типе породоразрушающего инструмента зависит от параметров режима бурения. Кроме того, немаловажную роль играют следующие факторы: конструкция скважин, состояние бурового оборудования н соблюдение правил его монтажа, забуривание и оборудование устья скважины, подготовка скважины для алмазного бурения, сборка колонковых наборов и соблюдение правил спуска инструмента в скважину. Особой проблемой алмазного бурения являются вибрации бурильной колонны, возникающие в результате большого комплекса причин и снижающие эффективность работ 10.Бурение с гидротранспортом керна. Гидротранспорт Керна — способ доставки из скважины на поверхность керна и шлама восходящим потоком промывочной жидкости в процессе бурения. Впервые бурение с гидротранспортом керна было предложено в США в 1935г. с одинарной колонной X. Хохманом, с двойной колонной в 1953 Д. Грейблом; в СССР применяется с 1965. Основные технические характеристики: глубина бурения, диаметры бурения, номинальный диаметр керна, мощность приводного двигателя, вид топлива, диаметр двойных бурильных труб и т.д.  Рисунок 1 Составными частями являются: 1 — двойные бурильные трубы; 2 — элеватор;3 — вращатель; 4 — промывочный сальник; 5 — система промывки; 6 — передвижная ёмкость для бурового раствора; 7 — керноприёмное устройство; 8 — буровой насос; 9 — коронка; 10 — керн. Жидкость нагнетается к забою по кольцевому зазору между бурильными трубами и стенками скважины или между наружными трубами, передающими осевую нагрузку и крутящий момент, и внутренними, служащими кернопроводом . Комплекс технических средств для бурения с гидротранспортом керна включает специальные твердосплавные коронки (наружный диаметр 76, 84 и 93 мм), керноприёмный снаряд с керноломом, двойные бурильные трубы диаметром 73 мм, промывочный сальник, обеспечивающий подвод жидкости от бурового насоса к кольцевому зазору и отвод её из центрального канала вместе с керном, систему промывки, позволяющую оперативно регулировать направление потока и доставлять керн по шлангам к керноприёмному устройству. Керноприёмное устройство предназначено для отбора керна и шлама ,поступающего на поверхность из скважины. Оно состоит из перфорированных или сетчатых лотков, перемещаемых цепным транспортёром. Лотки поочерёдно заполняются керном, который затем перекладывается в керновые ящики. Для повышения стабильности восходящего потока и сокращения потерь жидкости над породоразрушающим инструментом иногда устанавливают пакер. 11.Бескерновое бурение. Бескерновое бурение скважин является прогрессивным методом, поскольку обеспечивает увеличение времени чистого бурения, рейсовой и механической скоростей, снижения стоимости 1 м скважины и аварийности. 12.Крепление скважин. КРЕПЛЕНИЕ СКВАЖИН — процесс укрепления стенок буровых скважин обсадными трубами и тампонажным раствором. Наиболее распространено крепление скважин последовательным спуском и цементированием направляющей колонны, кондуктора, промежуточной и эксплуатационных колонн. Промежуточная и эксплуатационная колонны могут быть спущены целиком, секциями и в виде потайных обсадных колонн, которые, как правило, входят в башмак предыдущей колонны и в процессе проводки скважины могут быть наращены до устья. Перед спуском обсадной колонны производят комплекс геофизических работ, среди которых важное место занимают кавернометрия и профилеметрия, что позволяет определить количество тампонажного цемента и др. Для выбора числа обсадных колонн (зон крепления) используется совмещённый график изменения пластового давления, давления гидроразрыва пород и гидростатического давления столба бурового раствора, построенный на основании исходных данных в прямоугольных координатах "глубина — эквивалент градиента давления". Под эквивалентом градиента давления понимают плотность жидкости, столб которой в скважине в точке замера создаёт давление, равное пластовому (поровому) или давлению гидроразрыва. Подготовку обсадных труб к спуску в скважину осуществляют централизованно на трубных базах или непосредственно на буровых. Обсадные трубы должны иметь заводские сертификаты и маркировку, подтверждающие их соответствие требованиям стандартов. Все обсадные трубы, предназначенные для крепления скважины, на буровой подвергаются гидравлическому испытанию труб на внутреннее давление для определения их пригодности и внешнему осмотру. Расчёт обсадных колонн (эксплуатационных и промежуточных) производится по нескольким методикам. Для эксплуатационных колонн определяется наружное и внутреннее давление и проводится расчёт обсадных колонн на растяжение, для промежуточных колонн учитывается их износ. Существуют особенности расчёта колонн применительно к многолетнемёрзлым породам, соляным залежам и т.д Обсадные колонны, собираемые с помощью муфтовых соединений или на сварке, спускают обычно в один приём. При спуске труба, находящаяся у буровой, с помощью элеватора поднимается на талевой системе лебёдкой, нижним концом свинчивается с муфтой уже спущенной и висящей на роторном столе обсадной трубой, затем опускается вся колонна обсадных труб. Процесс повторяется до спуска всех труб. После спуска обсадной колонны скважина промывается и цементируется. Процесс цементирования начинается с приготовления цементного раствора с помощью цементно-смесительных машин и цементировочных агрегатов, потом закачивается в обсадную колонну и вытесняется в заколонное пространство. Цементирование (тампонирование) скважин повышает герметичность обсадной колонны и предотвращает сообщение между пластами, дневной поверхностью или зоной перфорации. Герметичность скважины обеспечивается контактированием колонны обсадных труб и стенки скважины с тампонажным раствором низкой водоотдачи, затвердевающим в безусадочный камень. Для осуществления процесса крепления и цементирования применяются заколонная оснастка и колонная оснастка. При обоснованном времени загустевания тампонажного раствора определяющим фактором обеспечения герметичности заколонного пространства скважин является высокая степень вытеснения бурового раствора из интервала цементирования. Полнота вытеснения бурового раствора из заколонного пространства тампонажным раствором (величина статистического характера) определяется реологическими свойствами жидкостей, эксцентриситетом обсадной колонны, временем контакта тампонажного раствора и буферной жидкости со стенками скважины, коэффициентом турбулентного переноса, степенью отклонения формы ствола скважины от идеальной, коэффициентом Рейнольдса и др. Лучший случай обеспечения герметичности крепи наблюдается, когда тампонажный раствор, вытеснив буровой, занял все каверны и контактирует с породой и обсадной колонной. Степень вытеснения бурового раствора тампонажным характеризуется коэффициентом вытеснения, под которым понимается отношение объёма вытесненного бурового раствора к полному объёму скважины на высоте подъёма тампонажного раствора. Разработаны количественные требования к ряду технологических параметров крепления скважин. Изготавливаются устройства для центрирования (центраторы) обсадной колонны, турбулизации (турбулизаторы) потока тампонажного раствора. Подобраны составы буферных жидкостей, разделяющие буровой и тампонажный растворы, устраняющие их смешивание и способствующие более полному вытеснению бурового раствора тампонажным. В среднем расход цементного раствора 0,07 м на 1 м проходки, для глубоких скважин — 0,03-0,2 м3 в зависимости от их конструкции. 13.Искривление скважин и направленное бурение. Искривленными являются скважины, которые изменяют в процессе бурения свое текущее направление относительно заданного при заложении. При этом изменение только зенитных углов в процессе бурения скважины вызывает ее зенитное искривление, оно происходит только в одной - вертикальной плоскости и через ось такой скважины можно провести только одну апсидальную плоскость. Изменения только азимутальных углов вызывает азимутальное искривление скважин. Практически при искривлении скважин происходит совместное изменение зенитных и азимутальных углов, что вызывает пространственное или общее искривление скважин. Все скважины, пробуренные по плоскостной или пространственной криволинейной оси, являютсяискривленными. Таким образом, под искривлением следует понимать изменение положения оси или траектории скважины в пространстве к ее начальному положению, заданному при заложении скважин на дневной поверхности, в то время как расхождение между действительным положением скважины и ее проектной прямолинейной или криволинейной осью в любой данной точке ствола следует называть отклонением скважины от ее проектной трассы. В процессе бурения преобладающее большинство скважин искривляется. Искривления многих скважин имеют достаточно стабильный, постоянно повторяющийся с высокой степенью вероятности характер и интенсивность по всей скважине или по конкретной толще пород могут считаться закономерными; другие имеют случайный, не постоянный характер, их повторяемость и величины интенсивностей недостаточно стабильны, т. е. устанавливаются на данном этапе исследования лишь невысокой степенью вероятности и поэтому должны считаться незакономерными. Анализ искривления скважин показывает, что оно подчиняется определенным закономерностям, но для разных месторождений они различны и могут существенно отличаться. Однако можно сформулировать следующие общие закономерности искривления: 1)В большинстве случаев скважины стремятся занять направление, перпендикулярное слоистости горных пород. По мере приближения к этому направлению интенсивность искривления снижается 2. Уменьшение зазора между стенками скважины и инструментом приводит к уменьшению искривления. 3. Места установки центрирующих элементов и их диаметр весьма существенно влияют на направление и интенсивность зенитного искривления. 4. Увеличение жесткости инструмента уменьшает искривление скважины, поэтому скважины большего диаметра искривляются менее интенсивно, чем скважины малого диаметра. 5. Увеличение осевой нагрузки приводит к увеличению интенсивности искривления, а повышение частоты вращения колонны бурильных труб - к снижению искривления. 6. Направление и интенсивность азимутального искривления зависят от геологических факторов. 7. Абсолютная величина интенсивности азимутального искривления зависит от зенитного угла скважины. С его увеличением интенсивность азимутального искривления снижается. Как правило, искривление скважин сопровождается осложнениями, к числу которых относятся более интенсивный износ бурильных труб, повышенный расход мощности, затруднения при производстве спуско-подъемных операций, обрушение стенок скважины и др. Однако в ряде случаев искривление скважин позволяет значительно снизить затраты средств и времени при разработке месторождений нефти и газа. Таким образом, если искривление скважины нежелательно, то его стремятся предупредить, а если оно необходимо, то его развивают. Этот процесс называется направленным бурением, которое может быть определено как бурение скважин с использованием закономерностей естественного искривления и с помощью технологических приемов и технических средств для вывода скважины в заданную точку. При этом искривление скважин обязательно подвергается контролю и управлению. Для искусственного искривления скважин в требуемом направлении используются различные технические средства, называемые отклонителями. При роторном бурении технические средства и технология искусственного искривления более сложны, поэтому чаще используются отклонители с забойными двигателями. Далее рассматриваются только такие отклонители. С их помощью на породоразрушающем инструменте создается отклоняющая сила, или между осью скважины и осью породоразрушающего инструмента возникает некоторый угол перекоса. Зачастую эти отклоняющие факторы действуют совместно, но какой-либо из них имеет превалирующее значение. При этом доказано, что для любой отклоняющей компоновки при отсутствии прогиба турбобура и разработки ствола скважины при любых соотношениях диаметров долота и турбобура, искривление ствола вследствие фрезерования стенки скважины в 4,84 раза больше, чем в результате асимметричного разрушения забоя. Если происходит прогиб забойного двигателя, то доля искривления ствола за счет асимметричного разрушения породы на забое будет еще меньше. В случае, если искривление происходит в основном за счет фрезерования стенки скважины, то такие отклонители называются с упругой направляющей секцией, а если за счет перекоса инструмента - с жесткой направляющей секцией. К наиболее распространенным отклонителям относится кривой переводник, показанный на рис. 3. Он представляет собой обычный переводник, присоединительные резьбы которого выполнены под углом друг к другу. Этот угол составляет от 1 до 4О. 14.Аварии, их предупреждение и ликвидация. Авариями в процессе бурения называют поломки и оставление в скважине частей колонн бурильных и обсадных труб, долот, забойных двигателей, потерю подвижности (прихват) колонны труб, спущенной в скважину, падение в скважину посторонних металлических предметов. Аварии происходят главным образом в результате несоблюдения утвержденного режима бурения, неисправности бурового оборудования и бурильного инструмента и недостаточной квалификации или халатности членов буровой бригады. Основными видами аварий являются прихваты, поломка в скважине долот и турбобуров, поломка и отвинчивание бурильных труб и падение бурильного инструмента и других предметов в скважину. Очень часто прихват инструмента в силу некачественных и несвоевременных работ по его ликвидации переходит в аварию. В основном прихваты бурильных и обсадных колонн происходят по следующим причинам. 1.Вследствие перепада давлений в скважине в проницаемых пластах и непосредственного контакта некоторой частибурильных и обсадных колонн со стенками скважины в течение определенного времени. 2.При резком изменении гидравлического давления в скважине в результате выброса, водопроявления или поглощения бурового раствора. 3.Вследствие нарушения целостности ствола скважины, вызванного обвалом, вытеканием пород или же сужением ствола. 4.При образовании сальников на долоте в процессе бурения или во время спуска и подъема бурильного инструмента. 5.Вследствие заклинивания бурильной и обсадной колонн в желобах, заклинивания бурильного инструмента из-за попадания в скважину посторонних предметов, заклинивания нового долота в суженной части ствола из-за сработки по диаметру предыдущего долота. 6.В результате оседания частиц выбуренной породы или твердой фазы глинистого раствора при прекращении циркуляции бурового раствора. 7.При неполной циркуляции бурового раствора через долото за счет пропусков в соединениях бурильной колонны. 8.При преждевременном схватывании цементного раствора в кольцевом пространстве при установке цементных мостов. 9.При отключении электроэнергии или выходе из строя подъемных двигателей буровой установки. Для предупреждения прихватов необходимо: 1)применять высококачественные глинистые растворы, дающие тонкие плотные корки на стенках скважин, снижать липкость глинистого раствора, вводить смазывающие добавки; 2)обеспечивать максимально возможную скорость восходящего потока глинистого раствора; перед подъемом бурильной колонны промывка скважин должна производиться до полного удаления выбуренной породы и приведения параметров глинистого раствора в соответствие с указанными в ГТН; 3)обеспечивать полную очистку глинистого раствора от обломков выбуренной породы; 4)регулярно прорабатывать в процессе бурения зоны возможного интенсивного образования толстых корок; 5)утяжелять глинистый раствор при вращении бурильной колонны; 6)следить в глубоких скважинах за температурой восходящего глинистого раствора, так как резкое снижение ее свидетельствует о появлении разрыва резьбовых соединений в колонне бурильных труб выше долота; 7)при вынужденных остановках необходимо: а) через каждые 3 - 5 мин расхаживать бурильную колонну и проворачивать ее ротором; б) при отсутствии электроэнергии подключить аварийный дизель-генератор и бурильную колонну периодически расхаживать; при его отсутствии бурильный инструмент следует разгрузить примерно на вес, соответствующий той части колонны труб, которая находится в необсаженном интервале ствола, и прекратить промывку, периодически возобновляя ее при длительной остановке; в) в случае выхода из строя пневматической муфты подъемного механизма следует немедленно установить аварийные болты и расхаживать бурильную колонну или поднимать ее; 8)для предотвращения прихвата бурильной колонны при использовании утяжеленного глинистого раствора следует систематически применять профилактические добавки: нефть (10 - 15%), графит (не более 0,8%), поверхностно-активные вещества (например, сульфонол в виде 1 - 3 %-ного водного раствора, смазочные добавки СМАД-1 (до 3%) и СГ (до 2%). Подбор рецептур в каждом определенном случае должен уточняться лабораторией глинистых растворов. При бурении разведочных скважин добавлять нефть и другие добавки на нефтяной основе не рекомендуется, чтобы не исказить представление о продуктивности горизонтов. Чтобы предотвратить аварии, связанные с поломкой долот, необходимо: 1)перед спуском долота в скважину проверить его диаметр кольцевым шаблоном, а также проверить замковую резьбу, сварочные швы лап и корпуса и промывочные отверстия - наружный осмотр, насадку шарошек на цапфах - вращением от руки; 2)бурить в соответствии с указаниями геолого-технического наряда. Особое внимание должно быть обращено на очистку промывочной жидкости; 3)поднятое из скважины долото отвинчивать при помощи долотной доски, вставленной в ротор, промывать водой, подвергать наружному осмотру и замеру. Рекомендуется периодически очищать забой скважины от металла магнитным фрезером или забойным шламоуловителем. К основным причинам возникновения аварий с бурильными трубами относится также недостаточная квалификация мастеров, бурильщиков и других работников буровых бригад. Наибольшее число аварий с бурильными трубами при бурении гидравлическими забойными двигателями связано с разъеданием резьб промывочной жидкостью. Основными мерами предупреждения аварий с бурильными трубами являются: 1)организация учета и отработка бурильных труб в строгом соответствии с инструкцией; 2)технически правильный монтаж труб и замков, обеспечиваемый предварительным осмотром и обмером их, калибровкой резьбы гладкими и резьбовыми калибрами, подбором замков к трубам по натягу и принудительным закреплением замка в горячем состоянии; 3)организация обязательной профилактической проверки всех труб после окончания бурения скважины путем наружного осмотра, проверки основных размеров и гидравлического испытания; 4)обязательное крепление всех замковых соединений машинными ключами при наращивании и спуске колонны при турбинном бурении; 5)использование предохранительных колпаков или колец, навинчиваемых на резьбу замков; 6)бесперебойное снабжение буровых специальными смазками. 15.Ликвидация скважин. В практике бурения применяется ряд методов ликвидации прихватов бурильных и обсадных колонн. Затяжки и небольшие прихваты обычно ликвидируются расхаживанием (многократно чередующееся опускание и поднимание колонны) и проворачиванием ротором бурильной колонны. Усилие, которое прикладывается к трубам во время расхаживания, может намного превышать собственный вес колонны и .лимитируется прочностью труб и талевой системы. Поэтому перед расхаживанием должно быть тщательно проверено состояние вышки, талевой системы, лебедки и их прочность, а также состояние индикатора веса. Если расхаживанием не удается ликвидировать прихват, то дальнейшие работы будут зависеть от вида прихвата. Так, прихваты, происшедшие под действием перепада давления, как правило, ликвидируют жидкостными ваннами (нефтяными, водяными, кислотными и щелочными). Если, несмотря на принятые меры, бурильную колонну освободить не удается, ее развинчивают по частям при помощи бурильных труб с левой резьбой. При развинчивании прихваченной части приходится вначале расфрезеровывать сальник, образовавшийся вокруг труб. Этот процесс очень длителен и малоэффективен. Поэтому если для извлечения прихваченной части бурильной колонны требуется много времени, обычно ее оставляют в скважине и обходят стороной. Такое отклонение ствола, называемое «уходом в сторону», производят, используя методы бурения наклонных скважин. Место прихвата определяют при помощи прихватоопределителя. Работа прихватоопределителя основана на свойстве ферромагнитных материалов, размагничивающихся при деформации предварительно намагниченных участков. В зону предполагаемого места прихвата спускается прибор для получения характеристики намагниченности прихваченных труб. Производится первый контрольный замер в месте прихвата. Далее в зоне прихвата устанавливаются контрольные магнитные метки путем подачи тока через электромагнит на участки колонны, расположенные друг от друга на 10 м. При этом на каждом участке намагничивается отрезок трубы длиной 15 - 20 см. Вторым контрольным замером записывается кривая магнитной индукции вдоль всего участка, где установлены магнитные метки. Последние на кривой магнитной индукции выделяются четкими аномалиями. На диаграмме меньшими аномалиями отбиваются также замки и муфты. После этого прихваченную колонну труб расхаживают непродолжительное время, при этом металл неприхваченных труб испытывает деформацию, в результате которой магнитные метки пропадают. В зоне прихвата магнитные метки не исчезают, так как этот участок не деформируется. Третьим контрольным замером определяют участок, где магнитные метки не исчезли, т. е. определяется интервал прихвата. 16.Общие сведения о глубоком бурении. Глубокое бурение — сооружение скважин в земной коре в интервале глубин 4500-6000 м. Интервал глубокого бурения отражает достигнутый уровень техники и технологии бурения в данный период времени. Глубокое бурение имеет огромное промышленное значение, так как скважины такого типа используются, как правило, с целью добычи нефти, газа и артезианских вод с больших глубин. Также глубокое бурение играет важную роль в разведке месторождений угля, железных и марганцевых руд и многих цветных металлов, при инженерно-геологических изысканиях. Бурение глубоких скважин осуществляется исключительно вращательным способом и подразделяется на роторное, турбинное и бурение электробурами. При роторном бурении вращение бурового снаряда производится ротором, устанавливаемым, как и шпиндельный вращатель в колонковом бурении, на поверхности земли над устьем скважины. При турбинном бурении породоразрушающий инструмент вращается турбобуром, который опускается на забой скважины вместе с долотом на колонне бурильных труб. Турбобур представляет собой многоступенчатую гидравлическую турбину, работающую от потока промывочной жидкости. Колонна бурильных труб при этом не вращается, неподвижный ротор воспринимает реактивный момент. При бурении электробуром породоразрушающий инструмент вращается маслонаполненным забойным электродвигателем переменного тока, имеющим малый диаметр и значительную длину. Колонна бурильных труб при этом также не вращается. Благодаря этому резко сокращается вращающий момент на колонне, исключается знакопеременный изгиб труб и почти полностью снимаются динамические нагрузки. Бурильная колонна работает в более благоприятных условиях, в результате чего увеличивается стойкость труб. Электроэнергия к электродвигателю подводится по вмонтированным в бурильные трубы отрезкам кабеля, которые при свинчивании бурильных труб автоматически соединяются. Промывочная жидкость подается на забой по зазору между внутренними стенками труб и кабелем. Глубокое вращательное бурение в основном производится лопастными, шарошечными, алмазными и другими долотами без отбора керна. При роторном и турбинном бурении, там, где необходимо уточнение геологического разреза, применяется бурение с отбором керна колонковыми долотами или турбодолотами. Роторное бурение и бурение электробурами может вестись с промывкой или продувкой. Глубины бурения вращательным способом достигают 10 км. Этим способом проектируется пробурить скважины глубиной 15 км. Диаметр скважин колеблются от 76 до 590 м. 17.Буровой инструмент. Долото — основной породоразрушающий инструмент при глубоком вращательном бурении. По характеру воздействия на породу все буровые долота классифицируются следующим образом. Долота режуще-скалывающего действия, разрушающие породу лопастями (лопастные долота). Долота дробяще-скалывающего действия, разрушающие породу зубьями или штырями, которые расположены на шарошках (шарошечные долота). Эти долота используются для бурения неабразивных и абразивных пород любой твердости. Долота истирающе-режущего действия, разрушающие породу алмазными зернами или твердосплавными штырями, которые расположены в торцовой части долота (алмазные долота и долота типа ИСМ). Такие долота применяются для бурения тех же пород, что и долота дробяще-скалывающего действия. |