Нетяговый подвижной состав. НПС Шумов. Контрольная работа По дисциплине Нетяговый подвижной состав

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

|

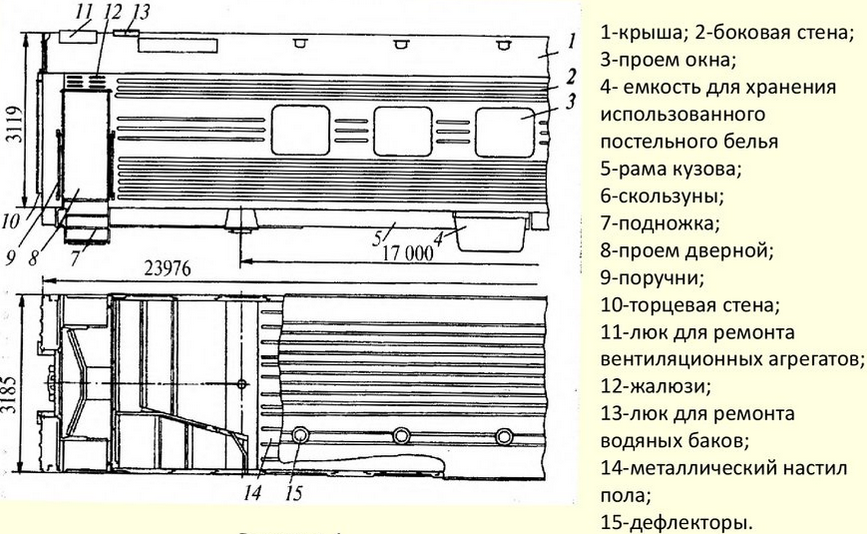

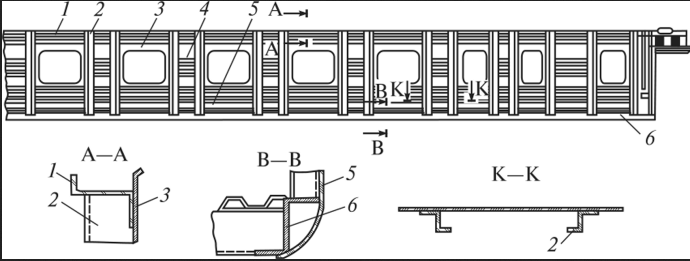

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ» (МГУПС (МИИТ)) РОССИЙСКАЯ ОТКРЫТАЯ АКАДЕМИЯ ТРАНСПОРТА Факультет: «Управление процессами перевозок» Контрольная работа По дисциплине: «Нетяговый подвижной состав». Работу выполнил: Студент 3-го курса Группы ЗДМ –3931 Шумов В.А. Шифр: 1810-ц/ЭЖс-2792 Работу проверил: Доц. Садыкова Оксана Ильисовна МОСКВА 2021 СОДЕРЖАНИЕ Вопрос 9. Конструкция, совершенствование конструкций кузовов пассажирских вагонов. Кузова пассажирских вагонов состоят из несущей металлоконструкции, стен с теплоизоляцией, внутренней обшивкой, окнами, дверьми, оборудованы полками внутри, имеют санитарно-технические обустройства (отопление, охлаждение, вентиляция, водоснабжение), а также системы электроснабжения и освещения вагона. Металлоконструкция кузова пассажирского вагона (рис. 1) состоит из рамы 5 со сплошной хребтовой балкой и металлическим настилом пола 14, боковых 2 и торцевых 10 стен и крыши 1. В боковых стенах кузова предусмотрены проемы 3 для окон и проемы 8 для дверей, оборудованные подножками 7 и поручнями 9. На торцевой стене 10 имеются проемы для перехода пассажиров из одного вагона в другой, оборудованные упругими переходными площадками, а также лестница для подъема на крышу.  Рис. 1. Кузов пассажирского вагона Забор свежего воздуха системой вентиляции осуществляется через жалюзи 12, а удаление загрязненного воздуха – через дефлекторы 15. На раме размещены пятники и горизонтальные скользу- ны 6 для соединения с тележками, емкости для хранения использованного постельного белья 4 и ящики для размещения устройств электрооборудования. В крыше вагона имеются люки 11 и 13 для технического обслуживания и ремонта вентиляционных агрегатов и водяных баков. Кузова пассажирских вагонов имеют две разновидности: со сквозной хребтовой балкой и с хребтовой балкой только в консольных частях рамы, так называемые кузова без хребтовой балки. Рама кузова новых вагонов имеет сквозную хребтовую балку переменного сечения. В консольных частях хребтовая балка состоит из двух швеллеров № ЗОВ-1, а в средней части – из одного двутавра № ЗОБ-2. Балки, поддерживающие настил пола, размещены с наружной стороны кузова, что улучшило качество нанесения антикоррозийных покрытий и повысило теплотехнические свойства пола за счет сокращения переходных мостиков между слоями изоляционного материала. Боковая стена кузова (рис. 2) выполнена из гофрированных листов, подкрепленных с внутренней стороны вертикальными стойками 2 и верхней обвязкой 1. Нижние концы стоек боковых стен при сборке кузова привариваются к нижней обвязке 6, являющейся опорой настила пола.  Рис. 2 Боковая стена пассажирского вагона Обшивка боковых стен, крыша и листы пола снабжены продольными гофрами для увеличения жесткости этих частей. Верхний пояс обшивки 3 выполнен из листа толщиной 2 мм, междуоконные простенки 4 и нижний пояс 5 – из листов толщиной 2,5 мм. Стойки имеют зетобразное сечение 56x45x40x3 мм. Для стоек, расположенных в концевых частях стен, у дверных проемов применен специальный омегообразный профиль сечением 200x70x50x3 мм. Крыша выполнена из средних листов толщиной 1,5 мм с десятью продольными гофрами высотой 23 мм, боковых листов толщиной 2 мм и каркаса из дуг зетобразного профиля. Концы дуг снизу приварены к боковым обвязкам крыши. По концам крыши боковые обвязки соединены поперечными обвязками из швеллера. Торцевая стена изготовлена из гофрированных листов толщиной 2 мм, армированных угловыми стойками специального зетобразного профиля. В зоне дверного проема торцевая стена усилена двумя мощными стойками. Стойки приварены снизу к концевой балке рамы, а сверху – к поперечной балке, образуя жесткую связь стены с крышей. Рама вагона изготовлена из стали 09Г2Д, каркас и обшивка кузова – из углеродистых сталей соответственно 20кп и 15кп. Для защиты от коррозии металлические элементы кузова окрашивают грунтовками, а в местах с наиболее интенсивной коррозией (пол и подоконные пояса) наносят антикоррозийные мастики. Для повышения коррозийной стойкости кузовов постоянно проводятся работы по использованию в их конструкции новых материалов и защитных покрытий для них. С начала 1990-х гг. для наружной обшивки кузовов пассажирских вагонов стали использовать более стойкую к коррозии нержавеющую сталь 12Х13Г18Д (для верхнего пояса и межоконных простенков). Кузова пассажирских вагонов нового поколения имеют более долговечную и надежную конструкцию. Деревянный настил опирается на металлический пол через резиновые амортизаторы. Плавающая конструкция пола хорошо гасит шум и вибрацию металлического кузова. Обшивка пола и боковых стен новых вагонов сделана из гладких листов нержавеющей стали. Торцевые стены изготовлены из гладких, а крыша – из гофрированных листов малоуглеродистой стали. Совершенствование конструкций кузовов пассажирских вагонов В ближайшее время планируется широкое использование в конструкции кузова алюминиевых профилей, что позволит значительно снизить массу вагона. Срок службы пассажирских вагонов, затраты на их ремонт в решающей степени зависит от правильно выбранных защитных покрытий и методов их нанесения. На Тверском вагоностроительном заводе и заводах, выполняющих капитально-восстановительный ремонт пассажирских вагонов, опробуются различные новейшие технологии нанесения защитных покрытий, которые позволяют увеличить срок службы покрытия до 20 лет, а вагона в целом – до 40 лет. Конструкция кузова должна обеспечить комфортные температурные режимы внутри пассажирского вагона, которые поддерживаются благодаря высоким теплоизоляционным качествам материалов кузова. Пространство между наружной металлической и внутренней деревянной обшивкой кузова заполнено изоляционным материалом, который заложен в ячейки, образованные элементами каркаса. Изоляция уменьшает проникновение холода и излишнего солнечного тепла в пассажирские помещения, а также снижает звукопроницаемость кузова. В современных вагонах в качестве теплоизоляции применяют негорючие материалы «Isover» марки КТ или стеклянное штапельное волокно «URSA» марки П-30 в пакетах из стеклоткани марки ТАФ-3 или полиэтиленовой пленки. Пакеты теплоизоляции размещают между наружной металлической и внутренней деревянной обшивкой. При сборке кузова изоляция накладывается на внутреннюю поверхность металлической обшивки в виде матов, панелей или герметизированных пакетов. Для перспективных вагонов предполагается теплоизоляцию наносить методом напыления на металлическую обшивку снаружи, а затем закрывать декоративными нержавеющими панелями. Новая технология нанесения теплоизоляционного слоя снижает энергозатраты на поддержание микроклимата в вагоне до 20 %. Внутренняя обшивка вагона выполнена из огнезащитных фанерных плит, которые шурупами крепятся к деревянным брускам, заложенным в стойках и балках каркаса кузова. Изнутри стены пассажирского и служебных отделений облицованы декоративным бумажно-слоистым пластиком, а пол вагона и стены тамбуров – трудногорючим линолеумом. Применение новых материалов, рациональные решения по совершенствованию конструкции рам и кузовов пассажирских вагонов позволяет для сокращения эксплуатационных затрат увеличить их межремонтный пробег. Вопрос 19Технология ремонта грузовых вагонов Ремонт вагонов на механизированных и специализированных путях производится согласно нормативной документации с выпиской уведомления формы ВУ-23. Поврежденные вагоны в зависимости от их технического состояния направляют в ремонт после составления акта формы ВУ-25 и описи повреждений в соответствии с Инструкции по техническому обслуживанию вагонов в эксплуатации. Техническое обслуживание и ремонт грузовых вагонов производится в соответствии с технологическим процессом работы ПТО играфиком движения поездов. Технология ремонта грузовых вагонов включает в себя следующие процессы: подготовка деталей к ремонту; устранение трещин; техническое обслуживание и ремонт колесных пар; техническое обслуживание и ремонт буксовых узлов ; техническое обслуживание и ремонт рессорного подвешивания; техническое обслуживание и ремонт тележек грузовых вагонов; техническое обслуживание и ремонт автосцепного оборудования; техническое обслуживание и ремонт рами кузовов вагонов; инструментальный контроль деталей в процессе ремонта; неразрушающий контроль деталей и узлов в процессе ремонта. Подготовка деталей к ремонту В процессе эксплуатации и ремонта вагонов производится очистка деталей и сборочных единиц с соблюдением соответствующих технологических, эстетических и санитарно-гигиенических требований. Многостадийная очистка вагона – важный элемент производственной культуры каждого вагоноремонтного предприятия. Она обеспечивает на производственных участках вагоноремонтных предприятий нормальные условия труда на уровне современных санитарно-гигиенических требований и создает положительный психофизиологический климат. Без очистки нельзя качественно осмотреть детали, выявить повреждения или степень износа. Очистка грузовых вагонов Очистка грузовых вагонов от остатков груза и их промывка должны производиться в соответствии с требованиями Правил очистки и промывки вагонов и контейнеров после выгрузки грузов, Санитарных правил по организации грузовых перевозок на железнодорожном транспорте. Под очисткой детали принято понимать обезжиривание, удаление грязи, нагара, продуктов коррозии и накипи. Различают механические и физико-химические способы очистки Выбор способа очистки зависит от вида загрязнений, степени воздействия очищающей среды на материал, размеров и формы изделия, наличия оборудования, санитарно-гигиенических и экономических требований и т.д. Для ремонта вагонов применяют следующие методы - Стационарный метод предусматривает технологию, при которой вагоны и установки, поданные в ремонт, находятся на одной и той же позиции от начала и до конца работ. Этот метод способствует сокращению простоя вагона в ремонте вследствие замены неисправных узлов и деталей заранее отремонтированными. Такой метод ремонта требует сосредоточения большого числа ремонтных операций, затрудняет механизацию трудоемких работ из-за перенасыщения рабочего места технологической оснасткой, требует большого числа механизмов и приспособлений на каждой ремонтной позиции. Для него характерны невозможность совмещения нескольких операций (например, производство сварочных и малярных работ).Переход рабочих с одного вагона на другой по всему фронту работ вызывает значительные потери рабочего времени. • Поточный метод является более высокой формой организации ремонта по сравнению со стационарным методом. Поточный метод характеризуется разделением комплекса операций, закрепленных за отдельными рабочими позициями, размещенными последовательно в соответствии с технологическим процессом. При поточном методе ремонтируемый объект перемещается постепенно с одной позиции на другую. Значительное сокращение технологических операций, выполняемых на каждой позиции, создает возможность внедрения специализированной стационарной технологической оснастки, что приводит к существенному повышению производительности труда. • Поточно-конвейерный метод представляет собой усовершенствованный поточный метод. Он нашел применение не только при ремонте вагонов, но и при ремонте их деталей и узлов • Пригоночный метод – это индивидуальный метод, характеризуемый тем, что ремонтируемый объект разбирается на отдельные сборочные единицы, а они – на детали; неисправные заменяются, а остальные (исправные) не обезличиваются, а устанавливаются в тот же узел или агрегат. Сборка возможна по готовности всех деталей. • Агрегатный метод позволяет неисправные агрегаты заменять на заранее отремонтированные или новые Технология ремонта колесных пар предусматривает 1. Визуальный и инструментальный контроль соответствия размеров и износов элементов колесных пар нормам, установленным руководящим документом (РД), с целью выявления дефектов и неисправностей. 2. Сухая очистка от грязи, остатков краски и смазки элементов колесных пар, при этом очистка выполняется по технологиям, согласованным в соответствии с установленным порядком. 3. Определение ремонтопригодности и объемов работ Техническое обслуживание и ремонт буксовых узлов может включать в себя как полную ревизию букс с роликовыми подшипниками (при полном освидетельствовании колесных пар), так и промежуточную ревизию буксового узла. Промежуточную ревизию проводят: – при обточке колесных пар без демонтажа букс; – обыкновенном освидетельствовании колесных пар; – единовременной технической ревизии пассажирских вагонов; – в качестве профилактической меры по отдельным указаниям(профилактическая ревизия). Далее производится демонтаж буксовых узлов, осмотр и ремонт корпусов букс, осмотр деталей буксовых узлов, Разборку рессорного подвешивания на вагонах начинают с расшплинтовки и отвинчивания гаек с концов навесок рессор. Снимают предохранительные скобы рессор кузова, предохранительные тросы поперечной балки и разъединяют пятник масляной ванны боковой опоры от поводка. Затем мостовым краном или домкратом поднимают один конец рессоры, снимают маятниковые подвески, опускают поперечную балку с рессорами и сливают масло из ванн опор кузова. При демонтаже рамы тележки снимают также накладки и пружины с шайбами с подвесок рессор; сняв стопорные планки, выбивают валики и удаляют балансиры и рессорные подвески. Удалив шайбы и ослабив болты серег, демонтируют листовые рессоры, а затем откручивают болты и выжимают серьги из пружин букс. После очистки и обмывки, осмотра, дефектоскопии и ремонта детали поступают на сборку, которую проводят в порядке, обратном разборке. Окончательно регулируют рессорное подвешивание после подкатки тележки под вагон. Тележки грузовых вагонов обслуживают и ремонтируют в соответствии с требованиями Инструкции по техническому обслуживанию вагонов в эксплуатации (2009 г.). При осмотре составов поездов в ПТО особое внимание необходимо уделять состоянию буксовых проемов боковых рам тележек. В случае выявления следов наплавки опорной поверхности вагон отцепляется в текущий отцепочный ремонт для дальнейшего обследования. При осмотре вагонов с модернизированными тележками следует проверять текущее состояние износостойких элементов модернизации, при этом необходимо осматривать: – скользуны; – верхние скользуны на раме вагона; – фрикционные клинья с полиуретановыми накладками; – фрикционные планки;– колеса (с ремонтным профилем ИТМ-73 или со стандартным профилем); – осмотр других узлов вагона проводить в соответствии с действующим порядком. При проверке автосцепного устройства проверяют наличие трещин на корпусе автосцепки, тяговом хомуте, центрирующем приборе, клине тягового хомута; износы и другие повреждения корпуса и механизма сцепления; действие предохранителя отсаморасцепа, крепление клина тягового хомута; установочные размеры автосцепки. Для выявления неисправностей при проверке автосцепного устройства разработаны методы оценки его технического состояния по внешним признакам, применяются специальные ломики, шаблоны. Работы по полному осмотру автосцепного оборудования могут быть организованы поточным или стационарным методом. Выбор метода зависит от местных условий и от объемов ремонта. Поточный метод более производителен, но эффективен при значительных объемах ремонта. Автосцепку, снятую с вагона после предварительного осмотра, подают на позицию очистки. После ремонта и проверки шаблонами на все принятые детали автосцепного устройства ставят клеймо, которое присвоено данному ремонтному предприятию, и дату выполнения ремонта. Клейма на различных деталях ставят в определенных местах. Так, например, на принятом корпусе автосцепки клеймо должно быть расположено на расстоянии 80 мм от верха головы корпуса (все старые клейма должны быть удалены). После приемки отремонтированные детали автосцепного устройства окрашивают. Для успешного и безопасного выполнения технологического процесса ремонта в отделении (участке) необходимо рационально размещать оборудование, оснастку и приспособления на рабочих местах. Запасные части, приспособления и инструмент должны храниться на определённых стеллажах и подаются к рабочим местам по специальным проходам и проездам в отделении. При работе в отделении должны выполняться условия труда. Список литературы1. Быков Б.В., Куликов В.Ф.Конструкция механической части вагонов: учеб. пособие. —М.: ФГБОУ«Учебно-методическийцентр по образованию на железнодорожном транспорте», 2016. —247 с. 2. Кобаская И.А.Технология ремонта подвижного состава: учеб. пособие. – М.: ФГБОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2016. – 288 с. |