Производственный и операционный менеджмент. Контрольная работа по дисциплине Производственный и операционный менеджмент

Скачать 234.53 Kb. Скачать 234.53 Kb.

|

|

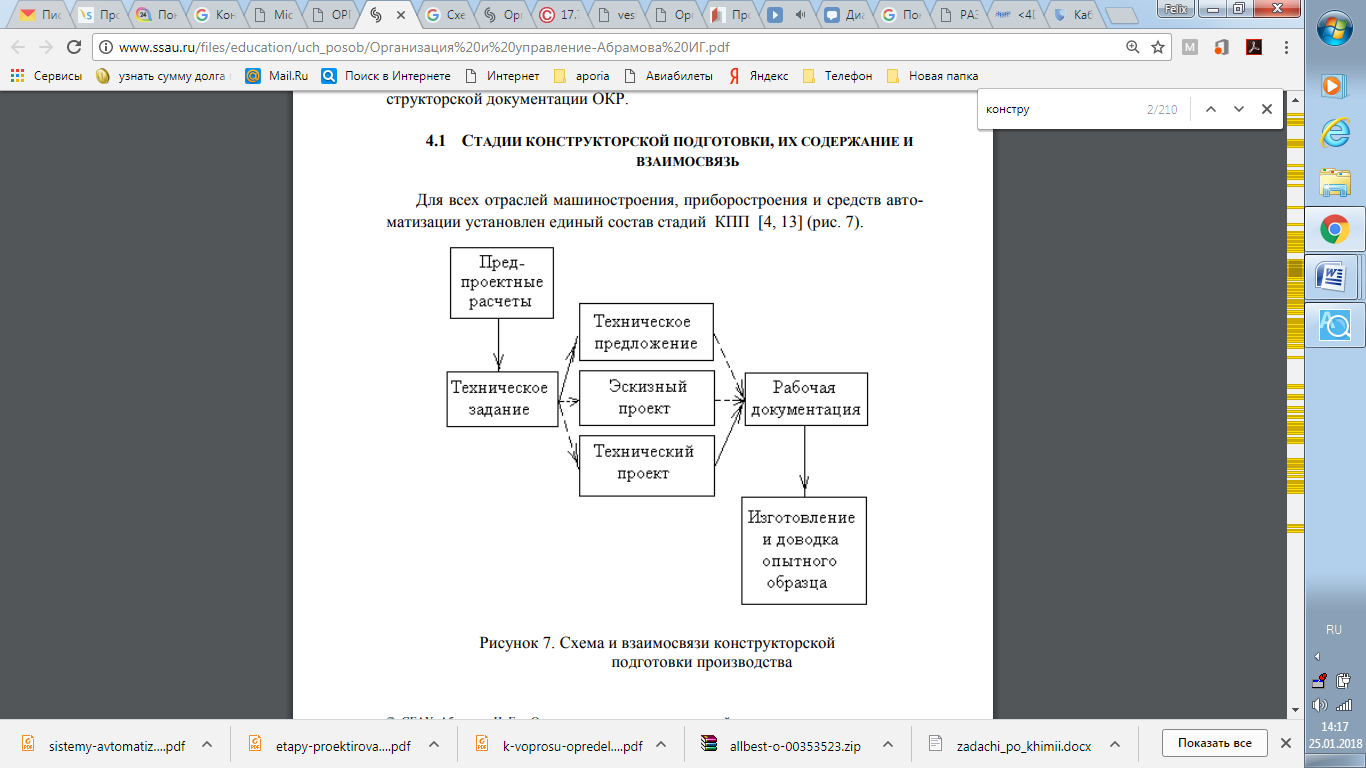

министерство образования и науки российской федерации федеральное государственное бюджетное образовательное учреждение высшего образования «РОССИЙСКИЙ ЭКОНОМИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ Г.В. ПЛЕХАНОВА» КЕМЕРОВСКИЙ ИНСТИТУТ (ФИЛИАЛ) Кафедра менеджмента КОНТРОЛЬНАЯ РАБОТА по дисциплине «Производственный и операционный менеджмент» Вариант 5 Выполнил(а): студент(ка) группы МОС-151 формы обучения заочной Кузнецова И.С. Проверил: Масаев Владислав Юрьевич, к.т.н., доцент кафедры менеджмента и бизнес-технологий Кемерово 2018 г. Содержание Введение…………………………………………………………………………….3 Классификация производственных процессов……………..………………...5 Подготовка производственного процесса…………………………………….8 Структура производственного процесса…………………………………….10 Принципы организации производственного процесса……………………..11 Конструкторская подготовка производства…………………………………13 Заключение……………………………………………………………….………..18 Список использованных источников…………………………………………….20 Введение Организация производства представляет собой своеобразную систему мероприятий, которые направлены на создание обоснованной структуры предприятия со всеми его подразделениями. Для эффективного выполнения плановых задач и достижения наилучших конечных результатов чрезвычайно важно создать правильное соотношение трудовых и технологических процессов, а также средств производства. Деятельность любого предприятия для успешного его функционирования должна опираться на грамотно построенный производственный процесс. Производственный процесс представляет собой совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции [4]. У данного определения есть и другие трактовки. Так, в других источниках под производственным процессом понимают совокупность операций по превращению сырья, материалов, и других предметов труда в готовую продукцию без учета средств труда [2]. Это более широкое и конкретное определение для данного термина, выражающее значение основных и вспомогательных процессов труда, которые задействованы в совокупности для создания готовой продукции. Главнейшим фактором успеха деятельности предприятия в современных рыночных условиях рынка принято считать постоянное совершенствование и обновление товаров и производственных технологий. Для этого нужно грамотно организовать создание, разработку, испытание, освоение производства новой продукции. Решение этих задач во многом зависит от научно-технического развития страны и эффективности НТП. Именно от этих двух составляющих зависит разработка более совершенных орудий и предметов труда, технологий, методов организации производства, труда и менеджмента. Это обуславливает содержание и организацию системы создания и освоения новой техники СОНТ. [6] Итак, современные производственные процессы включают в себя такие элементы, как: наличие высококвалифицированного персонала; совершенные средства труда; предметы труда; энергетические ресурсы; информационное обеспечение; финансовые ресурсы; страховые ресурсы. Таким образом, современные предприятия, на которых сосредоточено большое количество рабочих, ИТР и служащих, применяются разнообразные обновленные технологии, наиболее эффективно осуществлять свои производственные процессы, представляющие собой систему взаимозависимых, целенаправленных трудовых и технологических операций. Цель и актуальность данной работы состоит в необходимости изучения основных характеристик современных производственных процессов и способов их организации, а так же этапы конструкторской подготовки новой продукции. Задача реферата заключается в рассмотрении классификаций производственных процессов, принципов их организации, анализ производственный структуры предприятия и производственного цикла. Классификация производственных процессов Разные отрасли промышленности очень сильно отличаются друг от друга по видам создаваемой продукции, материальной базе, технологиям производства продукции. Такое разнообразие порождают огромное множество производственных процессов, происходящих на разных предприятиях. Специфика производственных процессов в промышленном производстве определяется по следующим направлениям [4]: состав продукции; технологический процесс, используемый на предприятии; степень непрерывности процесса; значение различных операций в организации производства продукции; тип производства. Следовательно, готовый продукт оказывает существенное влияние на производственный процесс своими параметрами. В основе организации производственного процесса на любом предприятии лежит обоснованное сочетание основных, вспомогательных и обслуживающих процессов. Поэтому организация производственного процесса на всех предприятиях должна быть подчинена принципам [4]: специализации; концентрации; пропорциональности; параллельности; прямоточности; непрерывности; ритмичности; автоматизации. Огромное значение имеет также количество компонентов, из которых изготавливают продукцию на предприятии. Так, по этому признаку все производственные процессы делятся на: простые; сложные (синтетические); аналитические. Сложные производственные процессы появляются в результате сочетания нескольких простых процессов производства. Синтетические процессы подразумевают наличие разветвленной системы заготовительных цехов, в каждом из которых происходит начальная переработка сырья и материалов. Далее, процесс переходит на обработку в производственные цеха и завершается одним выпускающим цехом. Процессы, в результате которых из одного вида сырья получают несколько разновидностей продукции, являются аналитическими. В этом случае, заготовительный цех передает свои полуфабрикаты в несколько обрабатывающих и выпускающих цехов, которые работают с разными видами продукции. Так, предприятие, работающее по этой схеме, производит много различных видов продукции, имеет разветвленные пути сбыта, у них развиты побочные производства. Таким образом, чем сложнее продукт и технология его изготовления, тем сложнее и организация производственного процесса [3]. Кроме того, производственные процессы делятся на [5]: основные – на которых базируется производство продукции; вспомогательные – обеспечивают работу основных процессов (строительно-монтажные работы, выработка энергии, производство запасных частей, комплектующих, дополнительных инструментов; обслуживающие – обеспечивают связь между основными и вспомогательными; управленческие – предназначены для координации всей работы н предприятии, регулировании рабочих процессов, определения их целесообразности и экономической эффективности. Р  ис 1.1 Структура производственных процессов ис 1.1 Структура производственных процессовПо характеру протекания процессы могут быть разделены на [15]: прерывные – все ступени производственного процесса разделены временными интервалами. непрерывные – разрывы между технологическими операциями отсутствуют. По степени механизации процессы подразделяются на: ручные – осуществляются без применения механизмов; машинно-ручные – предполагают использование механизмов с обязательным участием рабочего; машинные – требуют незначительного участия человека; автоматизированные – осуществляется автоматически, роль человека сводится к контролю работы механизмов. Приведенная классификация производственных процессов требуется для анализа и разработки структуры предприятия, планирования его деятельности, поисков способов повышения эффективности производства. Подготовка производственного процесса Технологическая подготовка производства (ТПП) – это процесс, обеспечивающий готовность предприятия к производству необходимого количества продукции соответствующего качества при тех или иных затратах. Осуществление ТПП зависят от конкретного вида производства, конструкции и цели использования продукции. Для того, чтобы предприятие могло осуществлять выпуск продукции, необходимо полное техническое и документальное оснащение производства. Следовательно, ТПП совмещает в себе операции по превращению научно-технической информации в новую продукцию [7]. ТПП состоит из множества различных по содержанию процессов. Они подразделяются в зависимости от характера производства, функциональным, пространственным, временным признакам. Процессы подготовки производства бываю следующих видов: исследовательские (изучение патентов и других научных материалов); конструкторские (проектирование оборудования или его освоение); технологические (проектирование новых технологий); производственные (планировка размещения оборудования); экономические (работы по расчету эффективности производства). Так же существует классификация по наличию новой техники. Она выглядит следующим образом [2]: преобладание устаревшей техники и технологий; модификация технического оснащения предприятия; использование совершенно новых технологии и оборудования в производстве. Единая система технологической подготовки производства регламентирует порядок организации ТПП, предполагает обновление технологических процессов, использование нового оборудования, средств механизации и автоматизации, инженерных, технических и управленческих работ. Стандарты по ЕСТПП делятся на 5 групп [6]: Стандарты группы 0 представляют собой общие положения, основные требования к ТПП, термины и определения основных понятий, порядок анализа технико-экономического уровня ТПП на предприятии . Стандарты группы 1 представляют собой правила организации и управления ТПП, разработки технических документов, организации инструментального хозяйства и т.д. В группе 2 разбираются правила разработки изделий в целом, стадии разработки, порядок введения конструкторской документации. Стандарты группы 3 излагают порядок разработки технологий, правила выбора и применения оборудования, средств контроля, механизации и автоматизации производства. Группа 4 заключается в применении средств механизации и автоматизации процессов, программирования производства, организации информационного, математического и технического оснащения. Этапы ТПП [2]: предварительная проработка технической документации; разработка цеховых маршрутов; разработка технологии; выполнение технологической планировки; расчет расходов материалов и потребности в ресурсах; проверка на работоспособность технологического процесса производственным цехам. Таким образом, основной путь интенсификации производства и повышения его эффективности заключается в переходе к качественно новым ресурсосберегающим технологическим процессам. Структура производственного процесса Технологический процесс состоит из операций. Операции – последовательно выполняемые над данным предметом труда технологические действия. Деление производственного процесса на операции необходимо для разработки технически норм времени для выполнения всей работы. Каждая операция, как правило, выполняется на одном рабочем месте и одним рабочим или бригадой. В зависимости от технического оснащения производства различают операции [8]: ручные; машиноручные; машинные; автоматические; аппаратные. Каждая часть технологического процесса характеризуется фазой. Фаза – комплекс работ, связанный с переходом предмета труда из одного качественного состояния в другое. В разных отраслях промышленности различают три фазы [9]: заготовительная; обрабатывающая; сборочная. Рис 3.1. Фазная структура технологических процессов  Принципы организации производственного процесса Соблюдение принципов организации производственного процесса – одно из основополагающих условий эффективности деятельности предприятия. Для любого производственного процесса существует перечень исходных положений, на основе которых осуществляются функционирование этого процесса. Сокращение длительности производственного цикла, снижение издержек, повышение коэффициента использования основных производственных фондов и оборотных средств ведет к увеличению экономической эффективности рациональной организации производственного процесса. Принципы организации производства принято делить на следующие категории [9]: Принцип стандартизации. Подразумевает разработку условий производства и соответствующей документации. Принцип пропорциональности дает представление о производительности в единицу времени всех участков предприятия. Принцип дифференциации. В данном случае подразумевается разделение производственного процесса на отдельные операции. Таким образом сформировалось поточное производство, основанное на глубокой дифференциации технологических процессов. Принцип специализации предусматривает наличие на предприятии цехов, линий и отдельных рабочих мест, где идет особый производственный процесс. Принцип концентрации – многозадачность. На его основании технологические операции становятся более сложными и носят бригадный характер. Принцип комбинирования подразумевает объединение разных процессов для производства одного вида продукции. Принцип универсализации означает, что каждое рабочее место или подразделение занято выполнением различных производственных операций. Принцип параллельности подразумевает одновременное выполнение операций технологического процесса на всех участках предприятия, что значительно сокращает производственный цикл производства. Принцип прямоточности требует перемещения сырья и продукции по кратчайшему пути прохождения ими всех фаз производственного процесса. Принцип профилактики подразумевает контроль состояния оборудования во избежание аварий и технических простоев. Это достигается с помощью системы планово-предупредительных ремонтов (ППР). Принцип гибкости обеспечивает быстрый переход на производство и освоение другой продукции. В соответствии с этим принципом предусмотрена быстрая переналадка оборудования при выпуске продукции широкого ассортимента. Принцип оптимальности. Выполнение всех рабочих процессов производится и наименьшими затратами ресурсов и с наибольшей экономической эффективностью. Этот принцип обусловлен законом экономии времени. Принцип электронизации предполагает широкое использование компьютерной техники, что обеспечивает высокую производительность труда из-за более гибких производственных процессов. Так, использование ЭВМ с развитым ПО в сочетании с другими видами оборудования позволяет выполнять огромное количество операции за единицу времени. Таким образом, при разработке проекта производственного процесса требуется опираться на грамотное использование вышеизложенных принципов. Конструкторская подготовка производства В  практике российских компаний давно задействованы специальные технологические службы, которые занимаются разработкой и совершенствованием технологических процессов. Подготовка производственных процессов начинается с подготовки состав и структура изделий в соответствии с ЕСКД. Далее разрабатывается комплекс технологических процессов. Конструкторская и технологическая документация – самый важный информационный источник для осуществления всех основных производственных процессов на предприятии. На рисунке 5.1 представлена схема организации подготовки производства [10]. практике российских компаний давно задействованы специальные технологические службы, которые занимаются разработкой и совершенствованием технологических процессов. Подготовка производственных процессов начинается с подготовки состав и структура изделий в соответствии с ЕСКД. Далее разрабатывается комплекс технологических процессов. Конструкторская и технологическая документация – самый важный информационный источник для осуществления всех основных производственных процессов на предприятии. На рисунке 5.1 представлена схема организации подготовки производства [10].Рис. 5.1. Схема организации подготовки производства Такая схема является очень обобщенной, и она была наиболее оправданной в условиях плановой экономики. Подготовкой предприятий занимались специальные организации: проектно-технологические институты или технологические отделы заводов. В современных экономических условиях методы ТПП являются коммерческой тайной [11]. Целью конструкторской подготовки производства (далее КПП) является необходимость подстроить конструкторскую документацию к конкретным технологическим условиям на данном предприятии. Как правило, условия реального производства на предприятиях имеют существенные различия, что требует частичной или даже полной адаптации конструкторской документации. Для всех отраслей промышленности существует унифицированный состав этапов КПП. Он приведен на схеме 5.2 [8].  Рис. 5.2. Схема и взаимосвязи конструкторской подготовки производства Рассмотрим схему подробно: Предпроектные расчеты ведутся для предварительного сбора и изучения научных, технических, эксплуатационных сведений, необходимых для разработки проекта нового продукта. В нем указывают целевое назначение изделия, приводится предварительная конструкция и описание элементов продукта. Проект изделия рассматривают на научно-техническом совете министерства с участием заказчика. На основе заключения совета готовится проект о разработке изделия с указанием всех его характеристик и источников финансирования. Затем, заказчик формирует техническое задание для генерального конструктора. Техническое задание разрабатывается заказчиком вместе с опытно-конструкторским бюро. ТЗ несет в себе следующие пункты: цели использования изделия; характеристики; экономические расчеты эффективности производства; специальные требования, предъявляемые к изделию. Техническое предложение – совокупность конструкторской документации, включающей технические рекомендации по разработке изделия по аналогии с ранее выпущенными изделиями, а также расчет себестоимости производства и его эффективность. Эскизный проект создается для сложных изделий, потому что дл них необходимо несколько вариаций конструкции. В содержатся следующие данные: основные параметры; себестоимость; экономическая эффективность. Это необходимо для решения следующих задач: возможность организации одновременной сборки и испытания каждого агрегата; реализация преемственности в конструкции наиболее совершенных агрегатов, применяемых в аналогичных изделиях; унификация стандартных деталей; поиск новых конструктивных решений, технологических методов и процессов. Вместе с эскизным проектом разрабатывают макет, представляющий собой прообраз нового изделия в натуральную величину. Макет дает наиболее полное представление о размерах проектируемого продукта, его устройстве и других основных характеристиках. Технический проект сопровождается конструкторской документацией с окончательными техническими решениями. Эта стадия решает следующие задачи: упрощает осуществление конструкторских решений; упрощает работы по сборке изделия; помогает выбрать материалы для производства изделия; проверяет конструкции на технологичность с участием заводов-изготовителей. Рабочая документация (РД) содержит все сведения для изготовления опытного образца. В ней описаны следующие действия: определяются размеры, формы, материалы всех элементов изделия; устанавливаются параметры обработки деталей; разрабатываются технические условия на материалы и методы их испытаний; изготавливаются соответствующие ГОСТам чертежи и вся остальная конструкторская документация; Изготовление и доводка опытного образца производится для более тщательной отработки конструкции посредством одного опытного предприятия или за счет кооперации с серийными заводами. Количество опытных образцов зависит от сложности и новизны изделия. Нередко в результате испытаний появляются совершенно новые чертежи. После комплекса экспериментальных работ изделие проходит заводские испытания, а их результаты оформляют совместно с заказчиком в форме отчета. Современные системы КТП производства в большинстве своем автоматизированы. Они включают в себя систему управления отдельными элементами проекта и позволяют использовать их для изготовления изделия. Они обеспечивают поэтапную разработку системы подготовки производства, поэтому конструкторская стадия дает ясное представление о том, что будет делать производство. Следующая стадия – технологическая отвечает на вопрос – как будут делать изделие. Основную оценку замыслам конструктора выставляет технолог и поэтому процесс конструкторско-технологической подготовки производства неразрывен. Последняя стадия – производственная – является конечным результатом работы по конструкторской документации. Таким образом, все три стадии взаимосвязаны, что практически исключает возможность существенной локальной перестройки [1]. Система автоматизации КТП производства – интегрированная, т.е. взаимосвязанная. В цепочке ее программных продуктов находятся следующие элементы [13]: CAD 2D; CAD 3D; ЧПУ 2D; ЧПУ 3D. Следовательно, эти части являют собой единое целое. В области 2D используется система двумерного проектирования, которая позволяет оформлять чертежи по ГОСТам. В области 3D используется система трехмерного моделирования объекта. Рассмотрим пример проектирования отдельной детали изделия [12]. При проектировании детали в интегрированной системе работа начинается с создания 3D модели по 2D модели чертежа, созданной на управляющей программе для станка с ЧПУ. В результате чего появляется документация, объединяющая всю информацию о детали и условиях ее изготовления. В такой системе в любой момент можно поменять параметры детали с автоматическим обновлением всех необходимых данных остальных подсистем. Все модули системы построены на едином пользовательском интерфейсе в одном ПО. При проектировании в не интегрированной системе сначала создается 3D модель, а 2D чертежи уже экспортируются из нее. Эти данные отправляются в 2D систему, где и оформляется чертежная документация. Для системы ЧПУ данные поступают в промежуточный формат и туда вносится дополнительная информация. Результат: 3D модель – в одной системе, чертежи – в другой, программа для станка – в третьей. Таким образом, не интегрированной системе данные оторваны друг от друга, что приводит к большим сложностям, так как все ПО строится в различных пользовательских интерфейсах, что значительно усложняет работу. Также могут возникнуть проблемы при передаче данных, поскольку экспорт и импорт промежуточных форматов не всегда может быть осуществлен. Заключение Анализ организации производства во всех отраслях промышленности особенно актуален в условиях рыночной экономики, где господствует конкуренция и нужно постоянно искать новые каналы сбыта продукции, для чего ее качество должно быть очень высоким. В организации производства необходимо ключевое значение имеют основные и вспомогательные производства. Они должны обеспечивать создание совершенных поточных линий, использовать современное технологическое оборудование, высокую динамичность производства, расширение номенклатуры выпускаемых изделий. Высокая степень непрерывности производственных процессов и сокращение длительности рабочего цикла снижают размеры издержек и ускоряют окупаемость оборотных средств, снижают себестоимость продукции. Правильная организация производства помогает руководству и производственным подразделениям функционировать наиболее эффективно в решении поставленных перед ними производственных задач. Работы по организации производства непосредственно связаны с эффективным использованием оборудования, с научно обоснованным сочетанием средств производства и рабочей силы. Техническое развитие производственных процессов идет в направлении внедрения новой технологии, прогрессивного оборудования и новых транспортных средств. Мероприятия по совершенствованию производственных процессов должны предусматривать: сведение до минимума возникновение технических простоев за счет параллельного движения предметов труда и улучшения системы планирования; комбинирования различных производственных процессов и совмещение смежных работ и операций; сокращение длины внутрицеховых и межцеховых маршрутов, сокращает затраты времени на транспортировку. Внедрение компьютерных технологий являются важной стратегической частью предприятия и должны распространяться на все этапы цикла изготовления изделия. Благодаря возможностям компьютерных технологий электронная модель изделия становится образцом для создания первичных проектных документов. Любая система автоматизации КТП производства должна использовать как основу проектного документа электронную модель изделия, что позволяет автоматизировать процессы и обеспечить сквозной цикл проектирования изделия. Системы автоматизации производства применяются при проектировании различных изделий в машиностроении, приборостроении, авиации и др. Таким образом, для эффективного производства продукции необходимо постоянное совершенствование систем производства, так как именно из-за автоматизации формируется потенциальный уровень протяженности жизненного цикла изделия. Усовершенствование автоматизированной системы КТПП позволяет сократить сроки выпуска продукции и улучшить качество изделия. Список литературы Грузинов В.П., Грибов В.Д. Экономика предприятия / Учебник / В.П.Грузинов, В.Д.Грибов. – М.: Финансы и статистика, 2000. – 208 с. Медведева С.А. Основы технической подготовки производства / Учебное пособие. – СПб: СПбГУ ИТМО, 2010. – 69 с. Непомнящий Е.Г. Экономика и управление предприятием / Конспект лекций. – Таганрог: Изд-во ТРТУ, 1997 – 63 с. Оглезнев Н.А. Организация технической подготовки производства / Учеб. пособие / Куйбышев: КуАИ, 1987. – 80 с. Организация технологической подготовки производства на производственных предприятиях [Электронный ресурс] . Романова Е.Б. Системы автоматизации конструкторско-технологической подготовки производства [Электронный ресурс] . Семенов И.А. Конструкторско-технологическая подготовка и планирование производства [Электронный ресурс] . Титов В.И. Экономика предприятия / Учебник / В.И. Титов. — М.: Эксмо, 2008. – 416 с. |