контрольная работа по Управлению техпроцессами. Контрольная по Управлению технологическими процессами производст. Контрольная работа по дисциплине Управление технологическими процессами производства органических веществ

Скачать 296.78 Kb. Скачать 296.78 Kb.

|

|

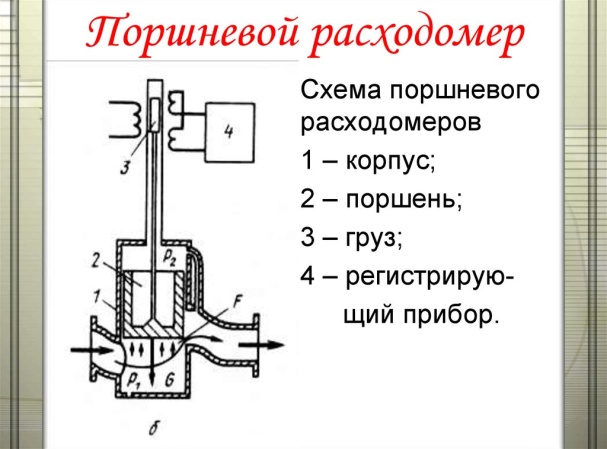

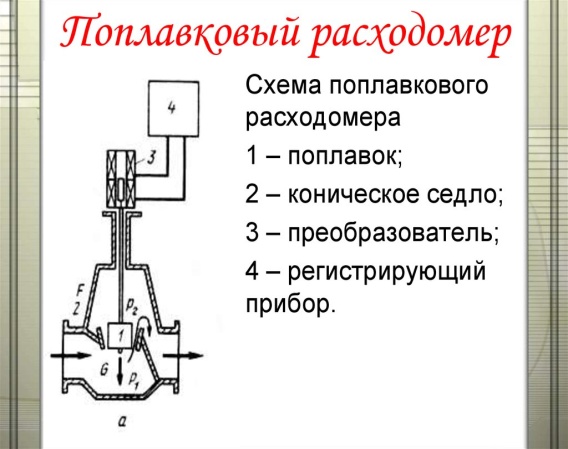

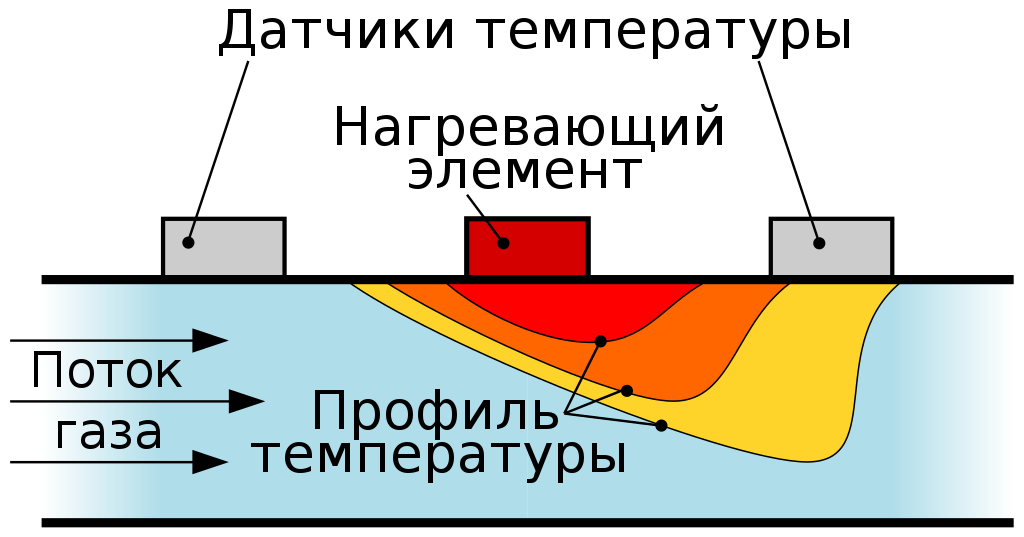

Контрольная работа по дисциплине «Управление технологическими процессами производства органических веществ» Вариант №___ Выполнил: _______________ подпись студента Проверил преподаватель: Оценка _____________ ____________________ подпись преподавателя Содержание Введение. 3 Система автоматических измерений (САИ) расхода вещества. 3-5 Понятие расхода вещества. 3 Классификация системы автоматических измерений (САИ) расхода вещества. 3-5 Характеристики средств измерения. Устройство и принципы действия. 5-9 Расходомеры переменного перепада давления. 5-6 Расходомеры постоянного перепада давления (ротаметры). 6-7 Электромагнитные расходомеры. 7 Ультразвуковые расходомеры. 8 Тепловые расходомеры. 8 Вихревой расходомер. 8-9 Тахометрические расходомеры. 9 Заключение. 9-10 Список использованной литературы. 11 Введение Измерение расхода является сложной задачей, поскольку на показания приборов влияют физические свойства измеряемых потоков: плотность, вязкость, соотношение сред в потоке. Физические свойства измеряемых потоков, в свою очередь, зависят от условий эксплуатации, главным образом от температуры и давления. Если условия эксплуатации отличаются от условий, при которых производилась их градуировка, то ошибка в показаниях прибора может значительно превысить допустимые значения. Поэтому для серийно выпускаемых приборов установлены ограничения области их применения: по свойствам измеряемого потока, максимальной температуре и давлению, содержанию твердых частиц или газов в жидкости. Измерение расхода широко применяется как в товароучетных и отчетных операциях, так и при контроле, регулировании и управлении технологическими процессами. В пищевой промышленности оптимальное управление многими технологическими процессами основывается на смешивании различных компонентов и ингредиентов, входящих в состав изготовляемого целевого продукта, в строго определенных соотношениях, изменение которых может привести к нарушению хода процессов и получению некачественного готового продукта. Система автоматических измерений (САИ) расхода вещества. Понятие расхода вещества. Расход вещества — это масса или объем вещества, проходящего через данное сечение канала средства измерения расхода в единицу времени. В зависимости от того, в каких единицах измеряется расход, различают объемный расход или массовый расход. Объемный расход измеряется в м3 /с, а массовый — в кг/с. Расход вещества измеряется с помощью расходомеров, представляющих собой средства измерений или измерительные приборы расхода. Многие расходомеры предназначены не только для измерения расхода, но и для измерения массы или объема вещества, проходящего через средство измерения в течение любого, произвольно взятого промежутка времени. В этом случае они называются расходомерами со счетчиками. Классификация системы автоматических измерений (САИ) расхода вещества. Расход вещества измеряется с помощью расходомеров, представляющих собой средства измерений или измерительные приборы расхода. Многие расходомеры предназначены не только для измерения расхода, но и для измерения массы или объема вещества, проходящего через средство измерения в течение любого, произвольно взятого промежутка времени. Расходомеры, наиболее широко распространенные в промышленности, по принципу действия разделяются на следующие основные группы: переменного перепада давления; обтекания — постоянного перепада давления; тахометрические; электромагнитные; переменного уровня; тепловые; вихревые; акустические. Кроме того, известны расходомеры, основанные на других принципах действия: резонансные, оптические, ионизационные, меточные и др. Однако многие из них находятся в стадии разработки и широкого применения пока не получили. В зависимости от принятого метода измерения приборы для измерения расхода и количества подразделяются на: 1. Расходомеры переменного перепада давления. Основаны на измерении перепада давления, который образуется в результате местного изменения скорости потока жидкости, газа или пара. Расходомеры данного вида включают в себя три отдельные части: преобразователь расхода, создающий перепад давления в зависимости от расхода (сужающее устройство); соединительное устройство, передающее перепад давления от преобразователя к измерительному прибору; дифференциальный манометр, измеряющий перепад давления, образованный преобразователем расхода и градуированный в единицах расхода. Стандартные сужающие устройства подразделяются на три типа: нормальная диафрагма, нормальное сопло и труба (сопло) Вентури. 2. Расходомеры постоянного перепада давления (расходомеры обтекания). Основаны на уравновешивании обтекаемого тела потоком измеряемого вещества. Формы обтекаемых тел различны: поплавок, поршень, шар, диск, крыло и т.п. По конструктивным особенностям эти расходомеры подразделяются на ротаметры, поршневые и поплавковые расходомеры. 3.Электромагнитные расходомеры. Основаны на законе электромагнитной индукции, согласно которому в проводнике, движущемся в магнитном поле, будет наводиться э. д. с, пропорциональная скорости движения проводника. В электромагнитных расходомерах роль проводника выполняет электропроводная жидкость, протекающая по трубопроводу и пересекающая магнитное поле электромагнита. При этом в жидкости будет наводиться э. д. с. U, пропорциональная скорости ее движения, т. е. расходу жидкости. Выходной сигнал такого первичного преобразователя снимается двумя изолированными электродами, установленными в стенке трубопровода. 4.Ультразвуковые расходомеры. Основаны на сложении скорости распространения ультразвука в жидкости и скорости самого потока жидкости. Излучатель и приемник ультразвуковых импульсов расходомера располагают на торцах измерительного участка трубопровода. Электронный блок содержит генератор импульсов и измеритель времени прохождения импульсом расстояния между излучателем и приемником. 5.Расходомеры переменного уровня. Основаны на зависимости уровня жидкости в сосуде от расхода при свободном истечении ее через калиброванное отверстие (щель) в дне или боковой стенке. Профиль и диаметр отверстия рассчитываются таким образом, чтобы указанная зависимость была линейной. 6. Тепловые расходомеры. Основаны на использовании зависимости эффекта теплового воздействия на поток вещества от массового расхода этого вещества. 7. Вихревые расходомеры. Основаны на зависимости от расхода частоты колебаний давления среды, возникающих в потоке в процессе вихреобразования. 8. Тахометрические расходомеры. Основаны на преобразовании скорости потока в угловую скорость вращения обтекаемого элемента. Подразделяются на турбинные, шариковые и камерные. Характеристики средств измерения. Устройство и принципы действия. Расходомеры переменного перепада давления. Расходомеры переменного перепада давления основаны на том, что расход вещества зависит от перепада давления, создаваемого неподвижным устройством, установленным в трубопроводе, или элементом трубопровода. Расходомер с сужающим устройством. Его действие базируется на том, что расход зависит от перепада давления, образующегося в сужающем устройстве, в результате частичного перехода потенциальной энергии потока в кинетическую. Такой расходомер состоит из установленного в трубопроводе сужающего устройства, перепад давления на котором посредством импульсных соединительных трубок передается на дифманометр и далее на вторичный прибор. Расходомеры этого типа позволяют измерять расходы жидкости, газа и пара в широких пределах при различных температурах и давлениях, а также обеспечивают относительно высокую точность измерения, регистрацию показаний и их передачу на расстояние. К сужающим устройствам относят диафрагмы, сопла и сопла Вентури (рисунок 1). Эти устройства используют в комплекте с дифференциальными манометрами для измерения расхода и количества жидкостей, газов и паров в горизонтальных, наклонных и вертикальных трубопроводах без индивидуальной градуировки.  Рисунок 1. Сужающие устройства: а – диафрагма; б – сопло; в – сопло Вентури Диафрагма (рисунок 1, а) представляет собой тонкий диск с центральным отверстием, передняя часть которого имеет цилиндрическую форму, переходящую в расширяющийся конус. Отбор давления осуществляется с помощью кольцевых камер, расположенных по окружности трубы, или с помощью отдельных отверстий в трубопроводе (бескамерный отбор). Диафрагмы широко применяют для измерения расходов жидкости, пара или влажного газа. Сопло (рисунок 1, б) имеет спрофилированную входную часть, которая переходит в цилиндрический участок диаметром d. Отбор давления осуществляется так же, как и в диафрагме. Сопла используют для измерения расхода паров и газов, причем они позволяют измерять больший расход, чем диафрагма. Потери давления и ошибки измерения у сопла ниже, чем у диафрагмы. Сопло Вентури (рисунок 1, в) применяют там, где при измерении расхода недопустимы большие потери давления. Оно состоит из двух частей: стандартного сопла и диффузора. Отбор давления от сопла осуществляется через кольцевые камеры. Расходомеры постоянного перепада давления (ротаметры)Расходомеры постоянного перепада называются ротаметрами. Принцип действия этих приборов основан на измерении изменяющегося проходного сечения отверстия для течения жидкости или газа. Ротаметры используются в промышленных и лабораторных условиях для измерения небольших объемных расходов жидкостей (верхние пределы измерения ротаметров по воде находятся в пределах от 0,04 до 16 м3 /ч) или газов (верхние пределы измерения ротаметров по воздуху находятся в пределах от 0,063 до 40 м3 /ч) в вертикальных трубопроводах диаметром 4-100 мм. Отечественной промышленностью выпускаются ротаметры двух видов: со шкалой измерений, которая нанесена на стеклянную трубку, и бесшкальные с металлической трубкой, с электрической или пневматической передачей показаний.   Рис.2. Поршневой и поплавковый расходомеры. Ротаметр со шкалой состоит из вертикальной расширяющейся кверху конусной стеклянной трубки. Внутри трубки находится поплавок, свободно плавающий в потоке жидкости или газа. Шкала прибора имеет равномерные деления и нанесена непосредственно на стеклянную трубку. Прибор устанавливают только в вертикальном положении. Верхняя грань поплавка указывает на шкале расход жидкости или газа. Бесшкальные ротаметры с электрической и пневматической дистанционной передачей изготовляют в металлическом корпусе. Они работают в комплекте с другими приборами. Принцип их действия аналогичен принципу действия ротаметров, имеющих шкалу измерений. Недостатками ротаметров являются необходимость установки только на вертикальных участках трубопроводов, трудности дистанционной передачи показаний и записи, непригодность для измерения расхода сред с высоким давлением и температурой. Электромагнитные расходомеры. Электромагнитный расходомер — измерительный прибор, предназначенный для измерения объемного или массового расхода жидкостей, в основе работы которого лежит закон электромагнитной индукции Фарадея. Получил распространение для измерения расхода воды, водных растворов и суспензий.  Фото1. Промышленный электромагнитный расходомер. Преимущества: - Малоинерционны – подходят для измерения быстро меняющихся расходов без запаздывания - Нет движущихся деталей - Маленькое гидравлическое сопротивление Недостатки: - Жидкость должна быть токопроводящей (это может быть ионизированная вода) - Поверхность трубы должна быть электрически изолированной (например, гуммированная стальная труба) - Чувствительность к помехам от переменных электромагнитных полей. Ультразвуковые расходомеры. Ультразвуковыми расходомерами называют расходомеры, принцип работы которых основан в прохождении ультразвуковой волны через поток жидкости или газа. Ультразвуковые расходомеры работают в диапазоне частот от 20кГц до 1000 МГц. Для прохождения волны и её интерпретации необходимы приемник и передатчик, которые обладают пьезоэлектрическим эффектом. Таким эффектом обладают следующие материалы кварц, турмалин, тартрата калия, сульфата лития, титанат бария, цирконат титаната свинца. Недостатком указанных расходомеров является зависимость показаний прибора от измерения физико-химических свойств среды, ее температуры, а также скорости потока. Погрешность увеличивается из-за наличия сопротивления движению потока в трубопроводе. Тепловые расходомеры. Тепловой расходомер — расходомер, в котором для измерения скорости потока жидкости или газа используется эффект переноса тепла от нагретого тела подвижной средой. Различают калориметрические и термоанемометрические расходомеры.  Рис.3. Принцип работы теплового расходомера. Вихревой расходомер. Вихревой расходомер — разновидность расходомера, принцип действия которого основан на измерении частоты колебаний, возникающих в потоке в процессе вихреобразования. Расходомеры (счётчики) количества вещества являются важными элементами систем учёта потребления энергоресурсов и управления технологическими процессами в различных отраслях промышленности и жилищно-коммунальном хозяйстве.  Фото 2. Внешний вид вихревого расходомера. Вихревые расходомеры – основаны на зависимости от расхода частоты колебаний давления среды, возникающих в потоке в процессе вихреобразования. При обтекании тела (завихрителя) жидкостью или газом за ним образуются вихри, которые регистрируется пьезоэлектрическим кристаллом – при возникновении вихря он генерирует электрический импульс. Частота импульсов пропорциональна скорости потока. Преимущества: - независимость показаний от давления и температуры - большой диапазон измерений Недостатки: - потеря давления - не годятся для измерения малых расходов - не подходят для измерения расхода загрязненных и агрессивных сред. Тахометрические расходомеры. Тахометрические расходомеры предназначены для измерения количества воды, протекающей в подающих или обратных трубопроводах системах горячего и (или) холодного водоснабжения при давлении не более 1,6 МПа. Принцип работы данного типа расходомеров воды состоит в измерении числа оборотов крыльчатки, вращающейся под действием потока воды. Заключение. Естественно, приведенная классификация, не полная и неисчерпывающая, поскольку с каждым годом появляются новые методы и средства измерений расхода. В отечественной практике наибольшее распространение получили расходомеры следующих групп (переменного и постоянного давления, тахометрические, электромагнитные и ультразвуковые). Эти расходомеры выпускаются серийно и находят применение практически во всех отраслях народного хозяйства. Расходомеры остальных групп используются пока, в основном, для решения специальных измерительных задач (при научных исследованиях, в медицине, криогенике, при измерениях агрессивных и токсичных сред и т. п.), изготовляются единичными экземплярами или малыми партиями и являются на сегодняшний день нестандартизованными средствами измерений. Современная измерительная практика предъявляет очень высокие требования к точности, надежности, быстродействию, функциональности расходомеров. Следует отметить, что в большинстве случаев эти требования противоречивы, т. е. улучшение одних характеристик, как правило, достигается за счет недореализации возможностей улучшения других. Так, увеличение функциональных возможностей приборов за счет усложнения снижает их надежность вследствие возрастания числа подверженных отказам элементов. Увеличение быстродействия снижает эффективность систем автоматической компенсации медленно меняющихся погрешностей, вызванных влиянием внешней среды, параметров измеряемых объектов и т. п. Поэтому развитие измерительной техники, в том числе и расходоизмерительной, сопровождается постоянным поиском разумного компромисса между реализуемыми свойствами приборов, техническими возможностями и экономической целесообразностью. При этом следует иметь в виду, что и „грубые", относительно низкоточные, но недорогие средства измерений всегда будут иметь достаточно большой промышленный спрос, поскольку способны удовлетворить определенный класс практических измерительных задач. Однако резкое повышение точности измерений было и остается важнейшей задачей развития расходоизмерительной техники. Значительная часть серийно выпускаемых расходомеров имеет класс точности (приведенную погрешность) 1—1,5%. Если принять, что измерения преимущественно проводятся в середине шкалы, относительная погрешность этих измерений составляет 2—3 %. С учетом же влияния различных дестабишзируюших факторов действительная погрешность будет еще больше. В то же время для эффективного управления технологическими процессами в нефтяной, газовой, химической отраслях промышленности, энергетическими и транспортными установками, для учетных операций уже сегодня требуется на порядок более высокая точность измерений расхода. Именно это обстоятельство обусловливает необходимость создания и внедрения расходомеров, имеющих класс не хуже 0,1—0,3 %. Характерная особенность расходоизмерительной практики — чрезвычайно широкая номенклатура измеряемых веществ, имеющих различные физико-химические свойства — плотность, вязкость, температуру, фазовый состав и структуру. Поэтому в этой области измерений особенно остро стоит проблема создания приборов инвариантных (малочувствительных) к физико-химическим свойствам измеряемых сред, к неинформативным параметрам входного сигнала. Список использованной литературы: 1. Абрамов Г.С., Барычев А.В. Практическая расходометрия в нефтяной промышленности. - М.: ОАО ВНИИИОЭНГ, 2002. 2. Преображенский В.П. Теплотехнические измерения и приборы. - М.: Энергия, 1978. Кремлевский П.П. Расходомеры и счётчики количества веществ, справочник, книга первая, 2002. Кремлевский П.П. Расходомеры и счётчики количества веществ, справочник, книга вторая, 2004. МИ 1967-89 ГСИ. Выбор методов и средств измерений при разработке методик выполнения измерений. А.Ф. Фёдоров, Е.А. Кузьменко. Системы управления химико-технологическими процессами. Учебное пособие. изд. ТПУ, 2009 г., 217-с. В.В. Токарев, З.Х. Ягупов, А.Б. Приезжаев, Н.Г. Скабнин, Расчет оптимальных параметров промышленных автоматических систем регулирования, 2003. |