Контрольная работа по Надежности. Контрольная работа по Надежности технических систем. Контрольная работа по надежности технологических машин

Скачать 114.5 Kb. Скачать 114.5 Kb.

|

|

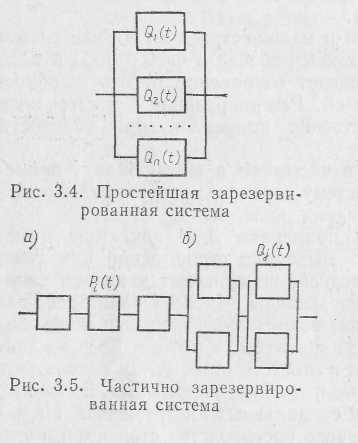

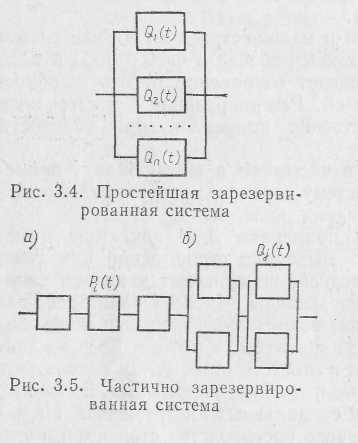

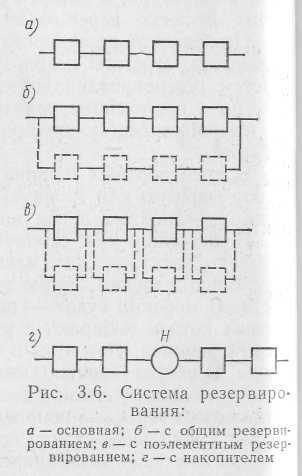

КОНТРОЛЬНАЯ РАБОТА ПО Надежности технологических машин СодержаниеСодержание 2 1.Перечислить частные показатели долговечности. Дать понятие ресурса и срока службы. Привести примеры. 3 Надежность систем с резервированием 4 Постоянное резервирование 5 Резервирование замещением 7 Резервирование систем путем применения накопителей 7 З.Задача 7 Литература 9 1. Корчагин А.Б. и др. Надежность технических систем и техногенный риск. Учеб. пособие : в 2 ч. / А. Б. Корчагин, В. С. Сердюк, А. И. Бокарев. – Омск : Изд-во ОмГТУ, 2011. 9 1.Перечислить частные показатели долговечности. Дать понятие ресурса и срока службы. Привести примеры.Технический ресурс — наработка объекта от начала его эксплуатации или возобновления эксплуатации после ремонта до предельного состояния. Ресурс выражается в единицах времени работы (обычно в часах), длины пути (в километрах), в единицах выпуска продукции, в циклах. Для невосстанавливаемых изделий понятия технического ресурса и наработки до отказа совпадают. Срок службы — календарная наработка до предельного состояния. Выражается обычно в годах. Для деталей машин в качестве критерия долговечности используется технический ресурс. Для режущих инструментов – период стойкости. Для транспортных машин — пробег, для двигателей — моточасы. Для других объектов используется срок службы. Показатели долговечности разделяются на: гамма-процентные, средние до текущего (или капитального) ремонта, полные, средние до списания. Гамма-процентные показатели — это показатели, которые имеют или превышают в среднем обусловленное число () процентов изделий данного типа. Они характеризуют долговечность изделий при заданной вероятности сохранения работоспособности. Гамма-процентный ресурс — наработка, в течение которой объект не достигает предельного состояния с заданной вероятностью процентов: = 100Р(t); для многих изделий массового производства = 90%, характерный, например, для подшипников качения. К существенным достоинствам этого показателя относится возможность его определения до завершения испытания всех образцов. Средняя наработка на отказ — отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки. Средний ресурс — математическое ожидание ресурса. 2.Безотказность систем с параллельным соединением элементов. Способы резервирования. В системе с параллельным соединением элементов представляет интерес знание вероятности безотказной работы всей системы, т. е. всех ее элементов (или подсистем), системы без одного, без двух и т. д. элементов в пределах сохранения системой работоспособности хотя бы с сильно пониженными показателями. Сохранение работоспособности системы из одинаковых элементов определяется с помощью биномиального распределения. Рассмотрим бином: (Р(t) + Q(t))m где показатель степени m равняется общему числу параллельно работающих элементов; Р(t) и Q(t) — вероятности безотказной работы и соответственно отказа каждого из элементов. Записываем результаты разложения биномов с показателями степени 2, 3 и 4 соответственно для систем с двумя, тремя и четырьмя параллельно работающими элементами: (Р + Q)2 = Р2 + 2PQ + Q2 = 1; (Р + Q)3 = Р3 + 3P2Q + 3PQ2 + Q3 = 1; (Р + Q)4 = P4 + 4P3Q + 6P2Q2 + 4PQ3 + Q4 = 1. В них первые члены выражают вероятность безотказной работы системы из всех работоспособных элементов, вторые – вероятность отказа одного элемента и безотказной работы остальных, первые два члена – вероятность отказа не более одного элемента и т. д. Последний член выражает вероятность отказа всех элементов. При обычных значениях коэффициентов вариации ресурсов элементов (v=0,2...0,8) нет необходимости учитывать те элементы, средний ресурс которых в пять раз и более превышает средний ресурс наименее долговечного элемента. Также, если средние ресурсы элементов близки друг к другу, нет необходимости учитывать все элементы, достаточно учитывать пять элементов и менее. Надежность систем с резервированиемДля достижения высокой надежности в машиностроении конструктивные, технологические и эксплуатационные мероприятия могут оказаться недостаточными, и тогда приходится применять резервирование. Это относится к сложным системам, для которых повышением надежности элементов не удается достигнуть требуемой высокой надежности системы. Резервирование позволяет уменьшить вероятность отказов в десятки раз. Применяют: 1) постоянное резервирование с нагруженным (или горячим) резервом; 2) резервирование замещением с ненагруженным (или холодным) резервом; 3) резервирование с резервом, работающим в облегченном режиме. Резервирование наиболее широко применяют в радиоэлектронной аппаратуре, в которой резервные элементы имеют малые габариты и легко переключаются. Особенности резервирования в машиностроении: в ряде систем резервные элементы используют как рабочие в часы «пик»; в ряде систем резервирование обеспечивает сохранение работоспособности, но с понижением показателей. Резервирование в чистом виде в машиностроении преимущественно применяют при опасности аварий. В пассажирских самолетах применяют 3...4 двигателя и несколько электрических машин. Выход из строя одной или даже нескольких машин, кроме последней, не приводит к аварии самолета. В морских судах — по две машины. Число эскалаторов, паровых котлов выбирают с учетом возможности отказа и необходимости ремонта. При этом в часы «пик» могут работать все эскалаторы. В общем машиностроении в ответственных узлах используют двойную систему смазки, двойные и тройные уплотнения. В станках применяют запасные комплекты специальных инструментов. На заводах уникальные станки основного производства стараются иметь по два или более экземпляров. В автоматическом производстве применяют накопители, станки-дублеры и даже дублирующие участки автоматических линий. К резервированию следует также относить проектирование предприятий с учетом времени простоев оборудования в ремонте. Постоянное резервированиеПри постоянном резервировании резервные элементы или цепи подключают параллельно основным (рисунок). Вероятность отказа всех элементов (основного и резервных) по теореме умножения вероятностей где Qi(t) — вероятность отказа элемента i. Таким образом, в системах с последовательно соединенными элементами вероятность безотказной работы определяют перемножением вероятностей безотказной работы элементов, а в системах с параллельным соединением – вероятность отказа перемножением вероятностей отказа элементов.  Простейшая зарезервированная система  Частично зарезервированная система Если в системе (рис. 3.5) а элементов не дублированы, a b элементов дублированы, то надежность системы  Резервирование замещениемПри резервировании замещением резервные элементы включаются только при отказе основных. Это включение может производиться автоматически или вручную. Для основного случая экспоненциального распределения отказов при малых значениях t, т. е. при достаточно высокой надежности элементов, вероятность отказа системы равна  Если элементы одинаковы, то Формулы справедливы при условии, что переключение абсолютно надежно. При этом вероятность отказа в n! раз меньше, чем при постоянном резервировании. Для поддержания высокой надежности резервированных систем отказавшие элементы необходимо восстанавливать или заменять. Применяют резервированные системы, в которых отказы регистрируются при периодических проверках, и системы, в которых отказы регистрируются при их появлении. В первом случае система может начать работать с отказавшими элементами. Тогда расчет параметров надежности ведут за период от последней проверки. Если предусмотрено немедленное обнаружение отказов и система продолжает работать во время замены элементов, то оценку параметров надежности ведут за время до окончания ремонта. Резервирование систем путем применения накопителейВ автоматических линиях применяют накопители, которые разбивают линии на отдельные участки, причем отказ какого-либо элемента вызывает остановку только одного участка. В это время другие участки продолжают работу, получая заготовки от накопителя или подавая изделия в накопитель. При этом вероятность безотказной работы линии меньше этой вероятности для последнего участка и приближается к ней при увеличении емкости накопителя. Вероятность длительной безотказной работы линии меньше соответствующей вероятности для лимитирующего участка. З.ЗадачаПод наблюдение поставлено N=12 конических шестерен. План наблюдений [N,U,N]. Наработки каждой шестерни до отказа (в месяцах) следующие: t1=2 t2 = 4 t3= 5 t4=7 t5=9 t6=11 t7 = 12 t8= 14 t9=15 t10=18 t11=19 t12= 21 Наработки до отказа шестерен подчинены экспоненциальному закону распределения. Необходимо определить точечные оценки показателей надежности: интенсивность отказов; среднюю наработку до отказа; вероятность безотказной работы за время t1=14 мес. и t2= 18 мeс. Решение 1. Для определения интенсивности отказов подставляем результаты наблюдений в формулу для экспоненциального закона распределения:  2.Определяем среднюю наработку до отказа по формуле: 3.Вероятность безотказной работы за время t определяем по формуле: За время t1=14 мес. : За время t2= 18 мeс.: Литература1. Корчагин А.Б. и др. Надежность технических систем и техногенный риск. Учеб. пособие : в 2 ч. / А. Б. Корчагин, В. С. Сердюк, А. И. Бокарев. – Омск : Изд-во ОмГТУ, 2011.2. Шишмарев В.Ю. Надежность технических систем : учебник для студ. высш.учеб. заведений / В.Ю.Шишмарев. — М. : Издательский центр «Академия», 2010. — 304 с. |