автоматика. Федеральное государственное бюджетное образовательное учреждение. Контрольная работа Профессиональный модуль пм 01. Эксплуатация, техническое обслуживание и ремонт судового

Скачать 175.2 Kb. Скачать 175.2 Kb.

|

|

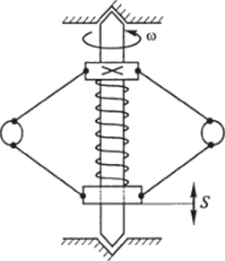

Федеральное государственное бюджетное образовательное учреждение высшего образования «Керченский государственный морской технологический университет» Судомеханический техникум Контрольная работа Профессиональный модуль ПМ 01. Эксплуатация, техническое обслуживание и ремонт судового энергетического оборудования Раздел 1.5 Основы автоматики Специальность 26.02.05 «Эксплуатация судовых энергетических установок» Выполнил студент: Боевец А.В группы ЗМЭМ-20 Шифр 20ЗСЭ-012 Проверил: преподаватель Крупенко Е.А. Керчь, 2022 г. Варианты заданий Вариант 2 Контроль температур. Виды и принцип действия приборов. Гидродинамический датчик угловой скорости с центробежным насосом, его статическая характеристика. Регулятор частоты вращения дизеля 12Ч 18/20. Интегральные регуляторы (И-регуляторы). Терморегулятор фирмы Плайгор. Контроль температур. Виды и принцип действия приборов. Большинство технологических процессов корректно проходят только при определенной температуре. Кроме того, измеряемые температурные показатели помогают определять, насколько корректно используется затрачиваемая энергия. Иными словами, это — та величина, которую нужно постоянно контролировать. Все виды приборов для измерения температуры делятся на контактные и бесконтактные. Также они классифицируются по материалам, принципам и способам действия. Виды и принцип действия приборов. Процесс измерения температуры может основываться на разных физических процессах. Исходя из этого, выделяют 5 видов термометров. Контактные Такие приборы еще называют термометрами расширения. Они основаны на отслеживании изменения объема тел под действием меняющейся температуры. Обычно измеряемый диапазон температур составляет от -190 до +500 градусов по Цельсию. К этой категории относятся жидкостные и механические устройства. Жидкостные представляют собой приборы в стеклянном корпусе, заполненные спиртом, ртутью, толуолом или керосином. Они прочные и устойчивые к внешним воздействиям. Температурный диапазон измерений зависит от типа используемой жидкости (наибольший — у ртутных, наименьший — у цифровых). Механические могут работать с разными типами сред, включая жидкостные, газообразные, твердые или сыпучие. Универсальность позволяет использовать их в разных инженерных системах. Термометры сопротивления К этой категории относятся приборы, которые способны измерять электрическое сопротивление веществ, меняющееся в зависимости от температурных показателей. Рабочий диапазон этих устройств — от -200 до +650 градусов. Такие термометры состоят из чувствительных термодатчиков и точных электронных блоков, контролирующих изменения проводимости, сопротивления и электрического потенциала. Обычно их встраивают в общую систему мониторинга и оповещения, туда, где нужно отслеживать меняющиеся параметры и не допускать их превышения. В котельных установках наибольшее применение получили термометры сопротивления медные (ТСМ). Термометрами сопротивления можно измерять температуры от -50 до +600°С. Электронные термопары При нагревании эти приборы генерируют ток, что и позволяет измерять температуру. Принцип действия основан на замерах термоэлектродвижущей силы. Диапазон измерений в этом случае — от 0 до +1800 градусов. Манометрические Такие термометры учитывают зависимость между температурными показателями и давлением газа. В измеряемую среду помещают термобаллон, соединенный с манометром латунной трубкой. При нагреве термобаллона давление внутри него увеличивается, и эта величина измеряется манометром. Таким образом проводят замеры температуры в диапазоне от -160 до +600 градусов. Бесконтактные пирометры В основе этих приборов — инфракрасные датчики, считывающие уровень излучения. Они подразделяются на два вида: яркостные, проводящие измерения излучений на определенной длине волны (диапазон — от +100 до +6000 градусов), и радиационные, когда определяется тепловое действие лучеиспускания (от -50 до +2000 градусов). Они могут использоваться в том числе и для определения температуры нагретого металла, а также при наладке и испытаниях котлов. Гидродинамический датчик угловой скорости с центробежным насосом, его статическая характеристика. Гидродинамический датчик - это метод измерения, используемый для изучения поведения слоев мягких отложений в жидкой среде. Он использует механику жидкости для определения толщины слоя, а также может быть использован для измерения его прочности. Он был вдохновлен техникой пневматического измерения, которая основана на потоке воздуха, а не на технологической жидкости. Гидродинамическое измерение может проводиться как метод линейных измерений, но чаще используется в качестве исследовательского инструмента. Первоначально метод был разработан для измерения накопления или удаления загрязняющих слоев, обычно встречающихся в перерабатывающей промышленности (например, при термической обработке молочных продуктов).[1] В последнее время он был применен для изучения образования осадка на поверхностях пористых мембран.[2] Сканирующие версии могут определять топологию твердой/мягкой твердой поверхности, погруженной в жидкую среду, аналогично атомно-силовому микроскопу, но с использованием принципов механики жидкости.[3] Ключевые особенности метода заключаются в том, что он может изучать мягкие слои отложений, не прикасаясь к ним, опирается на относительно простые принципы работы, может использоваться в полностью непрозрачной жидкости и не зависит от знания свойств жидкости или отложений. Центробежные датчики скорости Схема конструкции центробежного датчика скорости представлена на рис 1.  рис 1. рис 1.На двух муфтах шарнирно закреплены грузы; с увеличением скорости вращения грузы расходятся, сжимая пружину, и поднимают вверх нижнюю подвижную муфту. Перемещение муфты является выходной величиной датчика, а его входная величина — угловая скорость. Для преобразования выходной величины в электрический сигнал к подвижной муфте можно присоединить любой датчик перемещения.Рис 1. Регулятор частоты вращения дизеля 12Ч 18/20. Регулятор дизеля 12Ч 18/20 (М400, М401). Дизели 12Ч18/20 оборудуют всережимными регуляторами непрямого действия с изодромной обратной связью, обеспечивающей постоянную частоту вращения вала независимо от нагрузки дизеля (рис. 1).

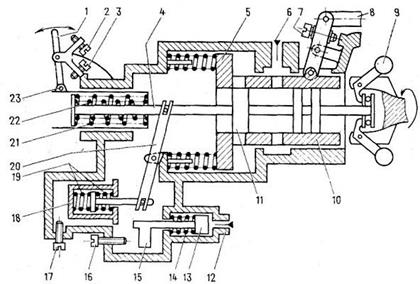

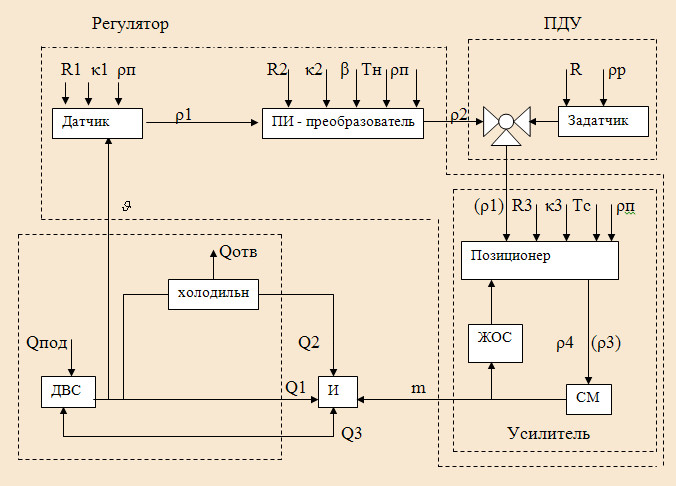

Корпус регулятора крепится на крышке топливного насоса. В нем размещаются центробежные грузы 9, приводимые в движение от шестеренки, закрепленной на хвостовике кулачкового валика топливного насоса; золотник 11 с двумя управляющими и одним уплотнительным дисками и силовой поршень 5. Последний состоит из головки и выполненного заодно с ней хвостовика 10. Золотник с поршнем составляют прецизионную пару, допускающую только их совместную замену. Шток 4 золотника шарнирно соединяется с коромыслом (рычагом) 20, управляющим работой изодрома. Полости изодрома и корпуса регулятора заполнены маслом. На выходном конце штока смонтирован плунжер 23 с пружинами 21 и 22. Пружины вместе с грузами 9 реагируют на изменение частот вращения вала дизеля, а связанный с ними золотник 11 управляет впуском масла в рабочую полость силового поршня и выпуском из полости изодрома. При установившемся режиме работы дизеля усилия пружин 21 и 22 уравновешиваются инерционными силами вращающихся грузов, действующими на золотник в направлении, обратном действию пружин. Всережимные пружины упираются одним концом в донышко плунжера 23, а другим во фланец штока 4 Затяжка пружин изменяется рычагом 1, связанным с тягой управления дизеля. Пределы затяжки пружин ограничиваются винтами 2 и 3. Для обеспечения устойчивого регулирования на всех режимах работы регулятор имеет изодромную обратную связь. В корпусе изодрома расположен поршень 18, шток которого соединен с коромыслом (рычагом) 20. Поршень 18 нагружен с обеих сторон пружинами 19. Левая полость корпуса изодрома через игольчатый клапан 17 сообщается с правой. Полости всегда заполнены маслом. Положение игольчатого клапана устанавливается заводом, строго фиксируется и пломбируется. Изменять его положение при эксплуатации дизеля не разрешается. Для ограничения заброса оборотов при пуске дизеля регулятор снабжен гидравлическим упором пуска 12. На схеме показано положение элементов регулятора при работе на номинальном режиме. При переходе на максимальный режим рычаг управления 1 перемещается вправо, а на режим ниже номинального – влево. С увеличением нагрузки на дизель грузы 9 сходятся и золотник 11 под действием пружин 21 и 22 перемещается влево. Масло из системы смазки через окно 6 поступает в правую полость поршня 5. Под давлением масла поршень, сжимая действующие на него пружины, также смещается влево. При этом хвостовик поршня, соединенный тягой 8 с рейкой топливного насоса, увеличивает подачу топлива. Пределы максимальной подачи топлива ограничиваются винтом 7. Одновременно со смещением поршня 5 и золотника 11 влево коромысло (рычаг) 20 сместит поршень 18 изодрома вправо. При этом одна из пружин 19 будет сжата, а другая – ослаблена. Пружины изодрома имеют одинаковую затяжку и оказывают на коромысло (рычаг) 20 нулевое воздействие, т. е. результирующее усилие пружин изодрома на коромысло (рычаг) 20, а следовательно, и шток 4 при установившемся режиме работы дизеля равно нулю. Инерционные силы грузов 9 уравновешиваются только усилием пружин 21 и 22. Золотник регулятора не может совершать колебательных движений в сторону уменьшения или увеличения подачи топлива, так как перемещению его вправо и влево препятствуют пружины 19. С изменением нагрузки на дизель (при ее увеличении) силовой поршень 5 сместился влево, а поршень изодрома – вправо. Перемещение одного поршня навстречу другому приводит к некоторому возрастанию давления в правой полости изодрома и некоторому падению его в левой. Произойдет подсасывание масла из правой полости изодрома по каналу через игольчатый клапан 17 в левую. Поршень 18 будет смещаться вправо до тех пор, пока усилия пружин 19 не уравновесятся. Это приведет к перемещению поршня 18, а значит, и развороту рычага 20 в нейтральное положение. Золотник сместится вправо до положения, при котором левое окно в хвостовике поршня будет перекрыто. Силовой поршень 5 застопорится. Усилия грузов 9 и пружин 21, 22 уравновесятся, и двигатель будет работать при заданной частоте вращения с увеличенной подачей топлива. При снижении нагрузки на дизель грузы разойдутся, золотник сместится вправо и масло из правой полости силового поршня начнет перетекать в левую. Давление за поршнем упадет, и он под действием пружины, так же как и золотник, будет смещаться вправо, уменьшая подачу топлива. Изодромная обратная связь будет воздействовать на золотник в направлении, обратном изложенному. Во время пуска двигателя возможно резкое увеличение частоты вращения вала. Во избежание этого нагнетательный трубопровод агрегата прокачки системы смазки перед пуском двигателя через невозвратный клапан соединяется с гидроцилиндром упора пуска 12. Перед пуском дизеля рычаг управления 1 поворачивается вправо до упора реверсирования. Пружины 21 и 22 сжимаются, и золотник 11 перемещается влево. Масло от агрегата прокачки направляется в регулятор, и поршень 5, в описанном порядке, перемещаясь влево, сместит тягу 8 и установит рейку в положение, обеспечивающее необходимую для пуска дизеля подачу топлива. Одновременно с этим масло от агрегата прокачки поступает в гидроцилиндр упора пуска. Под давлением масла поршень 13 упора пуска, сжимая пружину 14, сместится влево вместе с упором 15. Последний, дойдя до поршня катаракта, перемещает его влево до тех пор, пока не упрется в ограничитель 16. Рычаг 20 при этом смещает золотник 11 вправо до тех пор, пока усилие пружин катаракта не уравновесится силой затяжки всережимных пружин. При подаче воздуха в цилиндры двигатель начнет давать первые вспышки. Частота вращения вала быстро возрастет, и регулятор автоматически включится в работу, будучи подготовлен для поддержания заданной частоты вращения вала. С пуском дизеля агрегат прокачки выключается, упор пуска возвращается в нейтральное положение и регулятор поддерживает заданную частоту вращения на всем диапазоне регулирования. Регулятор частоты вращения вала дизеля 12Ч 18/20 относится к типу пропорционально интегральных (ПИ) регуляторов. Интегральные регуляторы (И-регуляторы). Интегральный регулятор — это прибор для управления технологическим процессом, который используется в методе интегрального регулирования.  Интегральный регулятор Интегральный регуляторПринцип действия интегрального регулятора Интегральные регуляторы имеют широкое разнообразие конструкций, однако, большинство из них работают одинаково. Увеличенный выход получается путем изменения нормального режима работы, при котором регулятор уравновешивает сам себя, так как он реагирует на изменения входа. Затем выход может быть преобразован таким образом, чтобы возвратить переменную процесса к уставке. С-образная трубка Бурдона является входным механизмом. Кончик трубки присоединен к одному концу балансира. Сопло расположено над балансиром, и балансир входит в состав механизма определения ошибок. Сопло закреплено на подвижном блоке, который может быть подвинут ближе или дальше от балансира. Поперечная пружина, которая является гибкой пружиной для этого регулятора применяется для разделения двух сильфонов, соединяет другой конец балансира к двум сильфонам: сильфон обратной связи над балансиром и интегральный сильфон под ним. Сильфон обратной связи является выходным/балансировочным механизмом. Увеличение входа заставляет трубку Бурдона раскрутиться. Так как трубка раскручивается, она поднимает один конец балансира и перемещает его ближе к соплу. Таким образом регулятор сравнивает переменную процесса с уставкой. Обратное давление увеличивается до величины, которая пропорциональна увеличению входа-вычислительной функции. Увеличение обратного давления преобразовывается реле в пропорциональное увеличение корректирующего выхода регулятора. Выход подается к сильфону обратной связи, и через переменное ограничение к интегральному сильфону — оба сильфона расширяются. Однако, интегральный сильфон расширяется позднее, чем сильфон обратной связи из-за переменного ограничения. Силы сильфонов уравновешены, удерживая балансир в положении, которое влияет на выход больше, чем это могло бы быть при только пропорциональном регуляторе. Это увеличение выхода представляет собой интегральное регулирование. Выход регулятора будет продолжать увеличиваться в течение времени, при котором переменная процесса не равна уставке. Он формирует регулирующее воздействие по следующему интегральному закону где S0 – постоянный коэффициент (коэффициент пропорциональности в математическом смысле), который является настроечным параметром интегрального регулятора, т.е. меняя S0 в некоторых пределах, можно менять степень влияния регулятора на объект управления. Недостатком И-регулятора по сравнению с П-регулятором является то, что он работает медленнее, т.е. постепенно наращивает регулирующее воздействие на объект управления при появлении отклонения или Из выражения (5) видно, что регулирующее воздействие И-регулятора действительно изменяется во времени по линейному закону. Из-за невысокого быстродействия И-регулятора процессы регулирования в системах с И-регулятором происходят медленно. Повышать быстродействие этого регулятора можно увеличивая настроечный параметр S0, но делать это бесконтрольно нельзя, т.к. система может потерять устойчивость (в чём также можно будет убедиться в данной лабораторной работе). Достоинством И-регулятора является то, что в большинстве случаев он обеспечивает желаемую статическую точность регулирования, т.е. после завершения процессов регулирования остаточного отклонения Хвых от Хзад, нет, т.е. Терморегулятор фирмы Плайгор. Регулятор температуры фирмы«Плайгер» непрямого действия пневматический, статический с регулируемой неравномерностью. Состав регулятора по звеньям, их взаимосвязь и АСР в целом можно представить структурной схемой (см.рис.7.1) из которого можно исключить ПИ-преобразователь и пульт дистанционного управления ПДУ Рис 1. Структурная схема регулятора  регулятор температура датчик Регулятор состоит из последовательно соединенных датчика, измеряющего температуру  охлаждающей среды на выходе из ДВС, и усилителя, воздействующего на ИО, посредством которого управляется отвод тепла Q0TB на холодильник. Выходным сигналом датчика и входным позиционера является давление управляющего воздуха р1 (на позиционере для регулятора «Плайгер» р1 указано в скобках). Выходной сигнал позиционера в виде давления воздуха (рз) поступает на мембранный СМ одностороннего действия, перемещение выходного звена которого приводит к воздействию на ИО, а через отрицательную ЖОС на позиционер. Введение ЖОС от СМ к позиционеру позволяет получить пропорциональную зависимость между значениями р1 и mусилителя. Настройку регулятора и АСР в целом производят изменением уставок задания Rкоэффициентов пропорциональности kи времени сервомотора Тс. охлаждающей среды на выходе из ДВС, и усилителя, воздействующего на ИО, посредством которого управляется отвод тепла Q0TB на холодильник. Выходным сигналом датчика и входным позиционера является давление управляющего воздуха р1 (на позиционере для регулятора «Плайгер» р1 указано в скобках). Выходной сигнал позиционера в виде давления воздуха (рз) поступает на мембранный СМ одностороннего действия, перемещение выходного звена которого приводит к воздействию на ИО, а через отрицательную ЖОС на позиционер. Введение ЖОС от СМ к позиционеру позволяет получить пропорциональную зависимость между значениями р1 и mусилителя. Настройку регулятора и АСР в целом производят изменением уставок задания Rкоэффициентов пропорциональности kи времени сервомотора Тс.Сжатый воздух из баллонов под давлением рр через фильтр 19подается к стабилизатору давления 20, настроенному на давление Рп1= (1,47- 1,96) 104 Па (1,5 - 2 кгс/см2). Под этим давлением воздух поступает в позиционер и к стабилизатору давления 23 дилатометрического датчика температуры. Стабилизатор 23 поддерживает давление рП2= 1,08 *105 Па (1,1 кгс/см2) перед дросселем 25, исключая колебания давления перед ним при изменении расхода воздуха на позиционер. От дросселя 25 воздух подается к соплу 27 датчика температуры и в глухую мембранную камеру 13 измерителя первого каскада усиления позиционера. Дроссель 25 с соплом 27, прикрываемым заслонкой 29, образуют цепь последовательно соединенных пневмосопротивлений (делитель давления). Тогда при неизменном давлении питания и проходном сечении дросселя перепад давлений на нем, а следовательно и давление в камере 13, будут зависеть от расхода воздуха в атмосферу через сопло. При установившемся режиме температура датчика неизменна, заслонка 29 пружиной 26 прижата к винту 28 и неподвижна, а через зазор α2 идет определенный расход воздуха в атмосферу и выходное давление датчика p1 неизменно. Это давление является входным сигналом позиционера, создавая на мембране блока 13 силу, которая уравновешивается на заслонке 15 силой действия пружины 14 силовой отрицательной ЖОС. . аналогичный описанному выше делитель давления, от которого воздух подается под давлением р2 в камеру А усилителя мощности 18 второго каскада усиления. Сила от давления р2 в камере А на жесткий центр мембраны уравновешивается силой от давления на него воздуха р3 в камере Б и двухседельчатый клапан удерживается в закрытом положении. Воздух под давлением р3 через дроссель 16 поступает в рабочую полость СМ, а сила его действия на жесткий центр мембраны 6 уравновешивается силой действия силовой пружины 5. Через соединительный шток СМ двухходовой золотник 1 ИО удерживается в определенном положении, управляя смешиванием потоков рабочей среды, идущей от холодильника и мимо него.( см схему регулятора ДП.50/00.02/2 – 4.240500.СХ08). 2. Принцип действия регулятора Увеличение нагрузки двигателя приводит к росту температуры рабочей среды, удлинению трубки 31 датчика, перемещению стержня со скобой 30и микрометрическим винтом 28. Это приводит к развороту заслонки 29, увеличению зазора a2, снижению давления Р1 в камере 13 и нарушению равновесия сил действующих на заслонку 15. Под действием разности сил заслонка разворачивается, возрастает зазор a1, а давление р2 в камере А усилителя 18 снижается. Нарушается равновесие сил на жестком центре, он отрывается от клапана, и через камеру Б происходит стравливание воздуха в атмосферу из полости СМ. Нарушается равновесие сил в СМ, и золотник / через шток пружиной 5 начинает перемещаться вверх, увеличивая подачу рабочей среды от холодильника и уменьшая проток мимо него. По мере движения штока происходит разворот рычага 4. От него через профильный рычаг 11, опору 10, винт 8 и серьгу 12 уменьшается натяг пружины 14. Равновесие сил на заслонке 15 восстанавливается и ее движение от сопла 18 прекращается. Это приводит к ограничению снижения давления в полости А блока 18. По мере снижения давления р3 в полости Б до значения р2 в полости А восстанавливается равновесие сил на жестком центре мембраны и он, перемещаясь в обратном направлении, прижимается к клапану. Стравливание воздуха в атмосферу из полости СМ и движение золотника ИО 1 прекращается. При снижении температуры рабочей среды ниже заданной направление действия регулятора изменится на противоположное. Из изложенного следует, что блок 18 усилителя мощности является астатическим звеном, обеспечивая на установившемся режиме строгое соответствие (с нулевой неравномерностью) значений давлений р2 и р3. В динамике его задача сводится к управлению значительным потоком воздуха, подаваемого в СМ или стравливаемого из него. Управление вторым каскадом усиления ведется статическим усилителем первого каскада с малым расходом воздуха. Введение в первый каскад усиления отрицательной ЖОС позволяет получить строгое однозначное (пропорциональное) соответствие между значениями его входного сигнала p1 и положением штока СМ, а следовательно, и положением ИО т. При правильной настройке позиционера это соответствие должно описываться статической характеристикой. Так как регулятор состоит из последовательно соединенных статических звеньев (датчика и позиционера), то он воздействует на ИО и ОР пропорционально изменению температуры ∆  до тех пор, пока не восстановится тепловой баланс (Qпод=Qотв), т. е. АСР является статической, а ее статические свойства графически описываются характеристиками . до тех пор, пока не восстановится тепловой баланс (Qпод=Qотв), т. е. АСР является статической, а ее статические свойства графически описываются характеристиками .Качество переходного процесса АСР будет определяться совокупностью свойств ОР, ИО и регулятора. Вследствие запаздывания и значительной инерционности ОР переходный процесс будет происходить обязательно с перерегулированием и движением клапана вначале в одну сторону на заведомо большую величину, а затем с некоторым возвратом в другую 3. Проверка и наладка регулятора Проверку и наладку регулятора следует производить по звеньям в определенной последовательности. Прежде всего должны быть проверены значения давлений питания за стабилизаторами 20 и 23, а при необходимости установлены на указанные выше пределы. При максимальном зазоре между соплом 17 и заслонкой 15 давление в камере А блока 18 и на его выходе должно быть в пределах (0,147 - 0,19) *105 Па (0,15 - 0,2 кгс/см2). Его регулировку производят изменением проходного сечения дросселя 21. При принудительном закрытии сопла заслонкой давление выхода должно приблизиться к. значению давления питания. Для проверки исправности мембранного блока 18 следует отсоединить магистраль, идущую к СМ. При отсутствии давления в управляющей полости А клапан должен быть закрыт и не должно быть протечек воздуха в атмосферу через камеру Б. При подаче питания в камеру А в камере Б должно быть давление питания и отсутствовать стравливание воздуха в атмосферу через клапан. После проверки и настройки указанных узлов блок 18 подключают к СМ и производят общую настройку позиционера. Правильно настроенный позиционер должен обеспечивать номинальное перемещение mн золотника1 при изменении давления p1 от 0,19*105 Па (0,2 кгс/см2) до 0,98*105 Па (1 кгс/см2), что соответствует его статической характеристике). Настройка позиционера на требуемый ход ИО производится совместным манипулированием винтами 8 и 9. После настройки позиционера проверяют, а в случае необходимости производят статическую настройку измерителя температуры. Это можно делать как на остановленном двигателе, так и на работающем. В первом случае датчик снимают с магистрали охлаждения, а к магистрали, идущей в камеру 13, подсоединяют образцовый манометр с пределом измерения до 2,45*105 Па (2,5 кгс/см2). При поданном питании воздуха датчик погружают в термостат с водой, температура которой соответствует температуре выхода воды из двигателя при минимальной его нагрузке. Вращением микрометрического винта 28 максимально приближают заслонку 29 к соплу 27. При этом давление p1 должно достичь 0,98*105 Па(1 кгс/см2). Постепенно (статически) повышают температуру воды в термостате и добиваются снижения давления выхода до 0,19*100000 Па (0,2 кгс/см2). Разность температур, измеренная по образцовому термометру, при указанных крайних значениях давлений определит статическую неравномерность датчика. При предварительной настройке датчика следует устанавливать минимальную неравномерность (  20С), что соответствует статической характеристикеи открытию дросселя 25 приблизительно на '/4 оборота. Если значение неравномерности больше указанного, дроссель следует прикрывать, а если меньше - приоткрывать. 20С), что соответствует статической характеристикеи открытию дросселя 25 приблизительно на '/4 оборота. Если значение неравномерности больше указанного, дроссель следует прикрывать, а если меньше - приоткрывать.На работающем двигателе датчик остается на магистрали охлаждения, а его проверка и настройка производятся аналогично рассмотренным при переходе на ручное управление золотником / посредством вращения маховика 7. Так как технические термометры, установленные на двигателе, обладают меньшей точностью из-грения по сравнению с образцовыми, то точность определения неравномерности будет ниже, чем в первом случае. Самым простым способом определения неравномерности датчика «Плайгер» (еще менее точным, чем первые два) является счет по делениям лимба микрометрического винта 28, разворот которого вызывает изменение выходного давления от 0,19* 105 Па (0,2 кгс/см2) до 0,98*105 Па (1 кгс/см2). После проверки и настройки звеньев регулятора двигатель выводят на установившийся режим полной нагрузки, а уставкой задания датчика добиваются равенства истинной температуры воды на выходе из ДВС и заданной. Сущность динамической настройки АСР сводится к подбору соответствующих скоростей изменения регулируемой температуры и перемещений ИО, при которых после нанесения возмущения переходный процесс имеет затухающий характер, а его время и динамический заброс температуры минимальны. Вначале дроссели 3 катаракта 2 и магистральный дроссель 16 должны быть полностью открыты. Возмущение можно наносить изменениями нагрузки ДВС (частичным уменьшением топливоподачи) или уставки задания регулятора (уменьшением уставки в пределах статической неравномерности). Если после нанесения возмущения в динамике характерен долго не затухающий пнрнходный процесс, то следует постепенным прикрытием дросселя 3 увеличивать сопротивление перетекания масла из одной полости катаракта 2 в другую. Чрезмерное дросселирование может также привести к раскачиванию АСР и росту динамического заброса температуры. При отсутствии катаракта динамическую устойчивость АСР можно повышать аналогично с помощью магистрального дросселя 16, т. е. в обоих случаях динамическая настройка АСР производится путем изменения времени СМ с сохранением постоянного статизма. Если изменением времени СМ не удается достичь нужной динамической устойчивости, то следует ее повышать путем увеличения статизма измерителя температуры, а следовательно, и АСР в целом. Регулирование неравномерности измерителя производится изменением проходного сечения дросселя 25 (изменением его расходных характеристик). Так, при открытии дросселя на 1/4 оборота подача воздуха к соплу 27 будет меньше, чем при открытии на 3/4 оборота. В первом случае для изменения р1 от 0,19*105 Па (0,2 кгс/см2) до 0,98*105 Па (1 кгс/см2) потребуется меньшее изменение зазора а2, а следовательно, и температуры, чем во втором случае. Тогда в динамике одному и тому же изменению температуры при меньшем открытии дросселя 25 будет соответствовать большее изменение выходного давления датчика, а следовательно, и большее воздействие регулятора на золотник ИО 1. В свою очередь, чрезмерное воздействие на ИО из-за значительной инерционности и запаздывания в системе охлаждения может привести к повышенному перерегулированию и колебательности АСР. Поэтому следует постепенно статически увеличивать проходное сечение дросселя датчика с повторной настройкой дросселей 3 и 16, добиваясь повышения динамической устойчивости АСР при минимально возможной статической неравномерности. В рассмотренном регуляторе применен инвертирующий измеритель температуры (с ростом температуры выходное давление снижается) и синфазный позиционер (с ростом входного давления растет выходное). Однако могут устанавливаться регуляторы (даже в пределах СЭУ одного судна) с другими комбинациями датчиков и позиционеров «Плайгер». Поэтому при замене указанных звеньев или их разборке необходимо обращать внимание на условные обозначения паспорта измерителя температуры и положение переключателя сопел позиционера (на схеме не показано). Нарушение правильности компоновки регулятора и его включения приведет к отказу работы АСР. |