Вариант 25. Контрольная работа. Вариант 25. Проверил к п. н

Скачать 1.62 Mb. Скачать 1.62 Mb.

|

|

Федеральное агентство железнодорожного транспорта Федеральное государственное бюджетное образовательное учреждение высшего образования «Уральский государственный университет путей сообщения» (ФГБОУ ВО УрГУПС) Кафедра «Проектирование и эксплуатация автомобилей» Контрольная работа. Вариант 25.

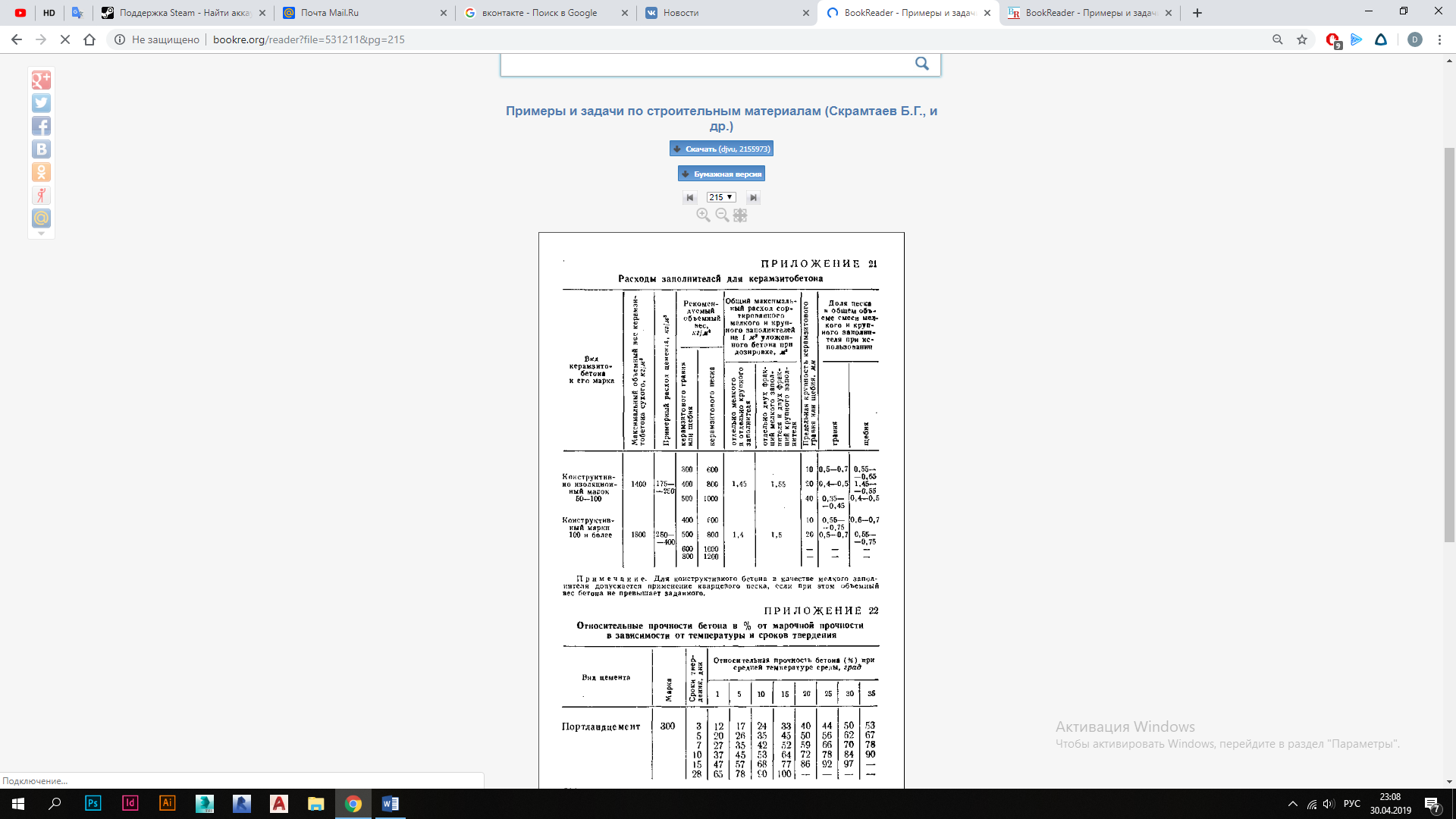

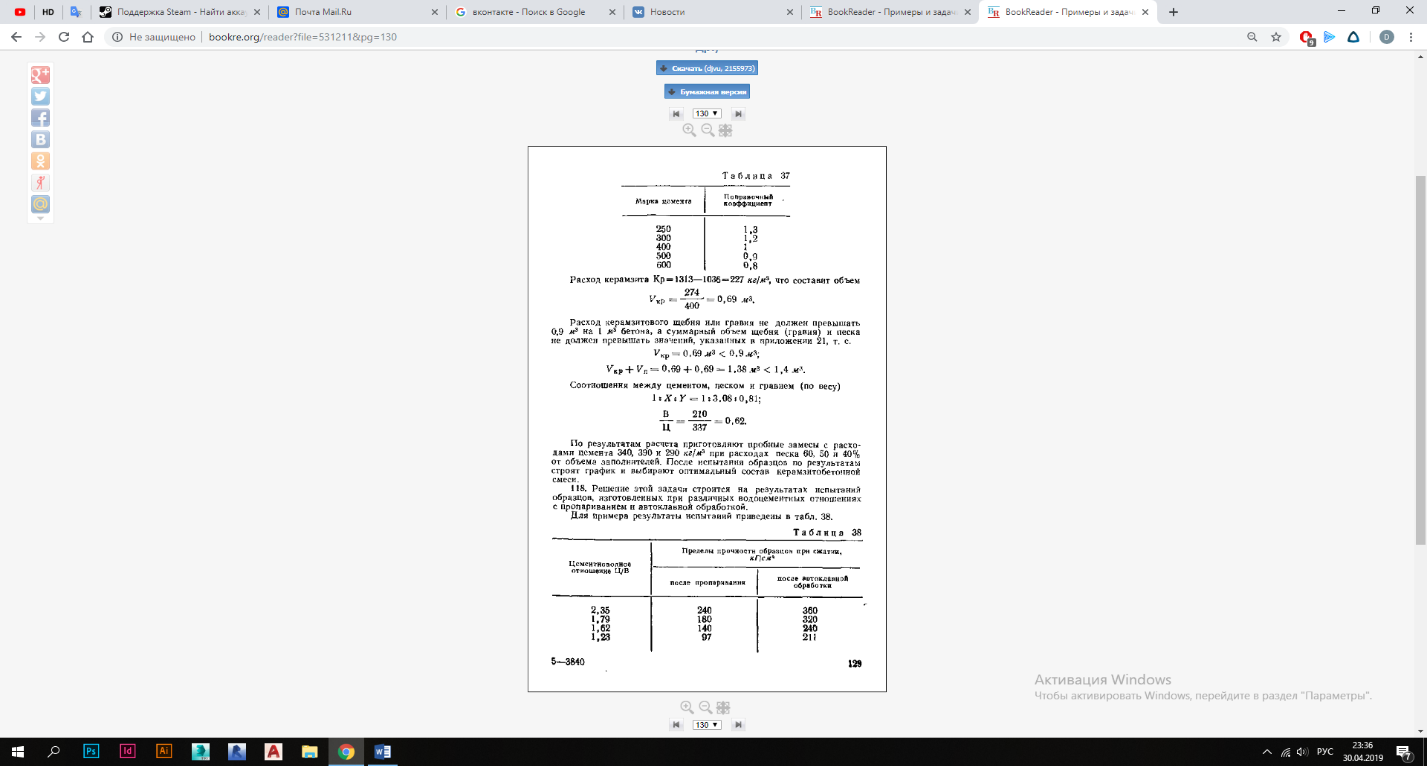

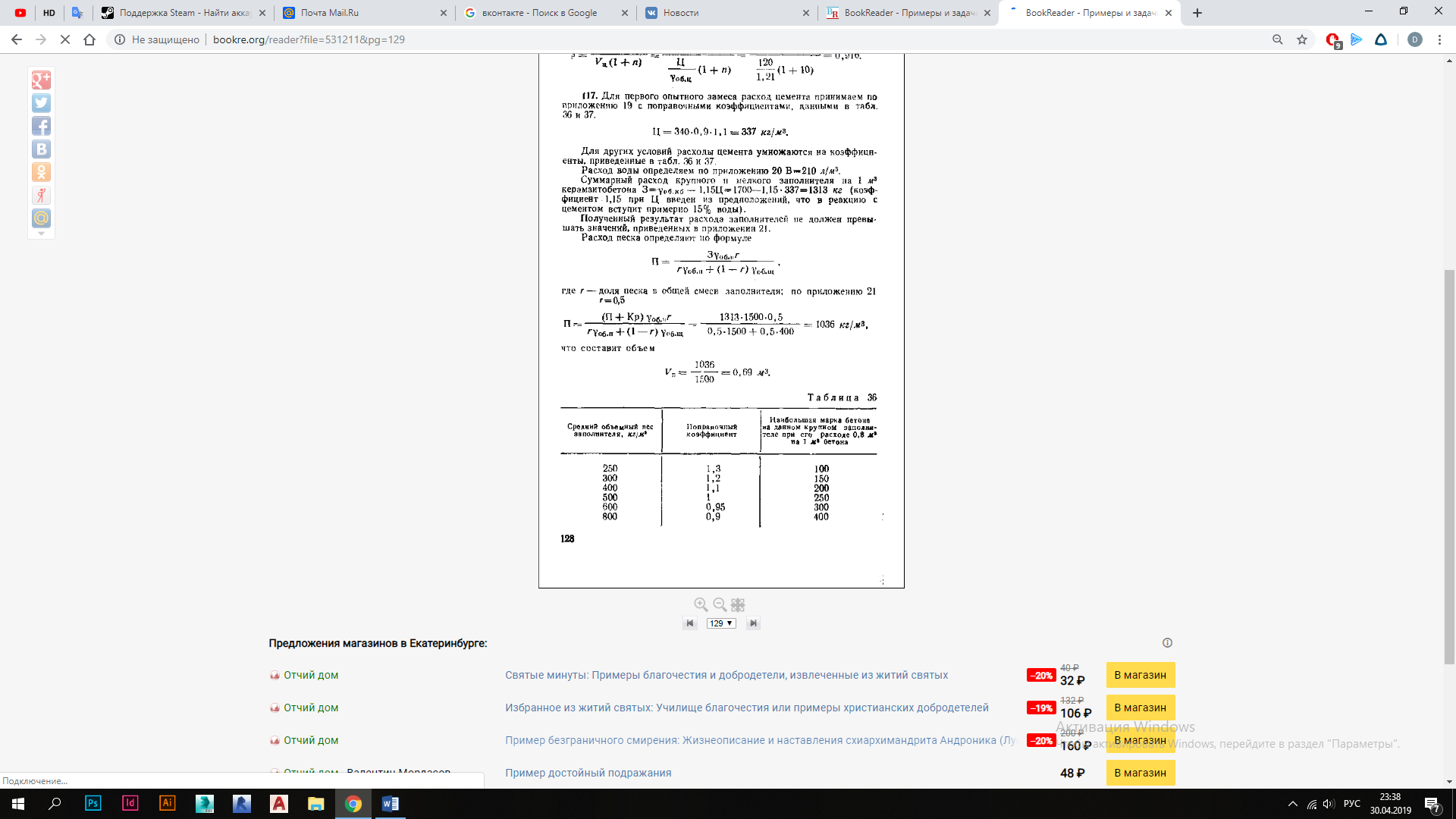

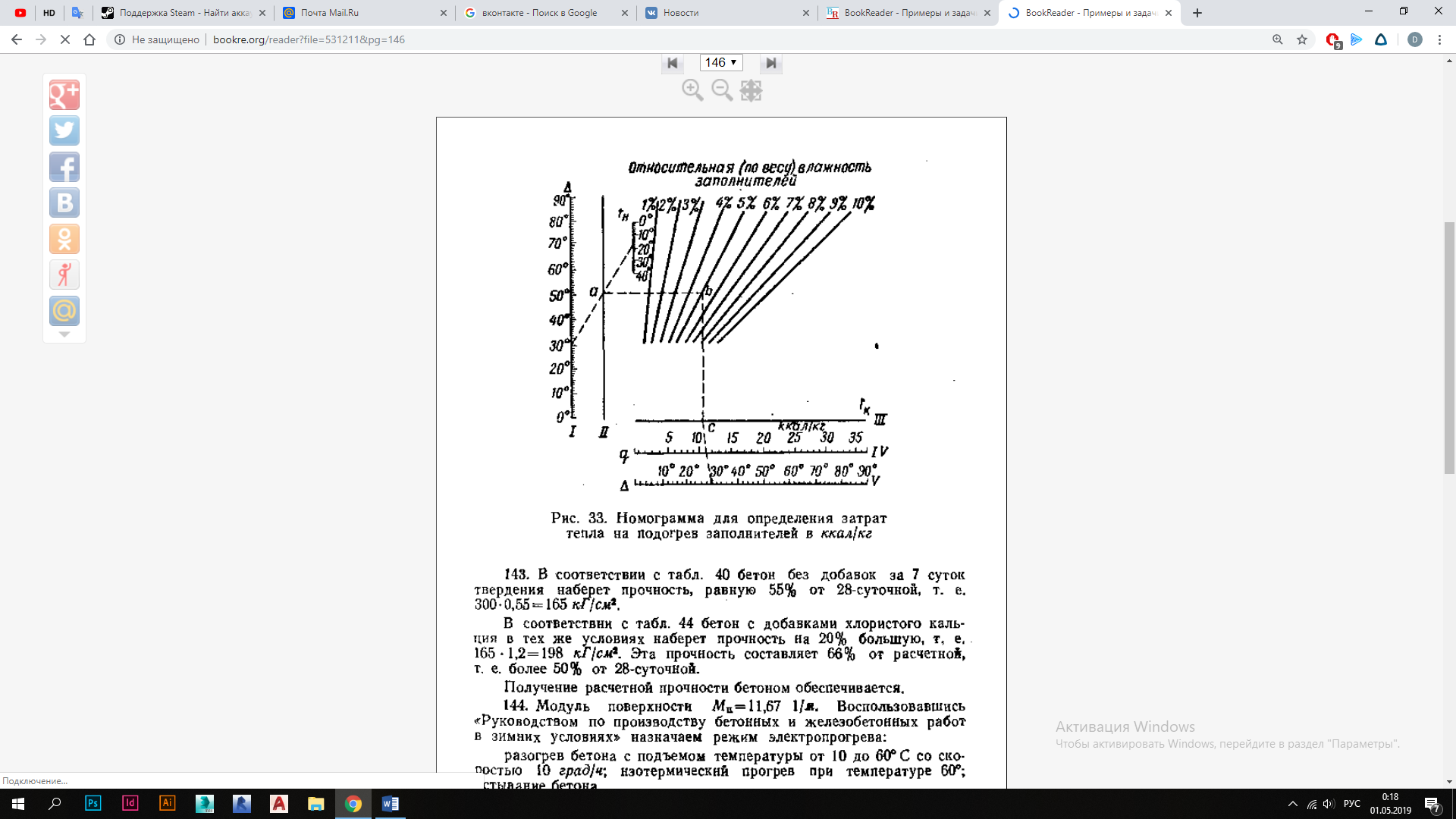

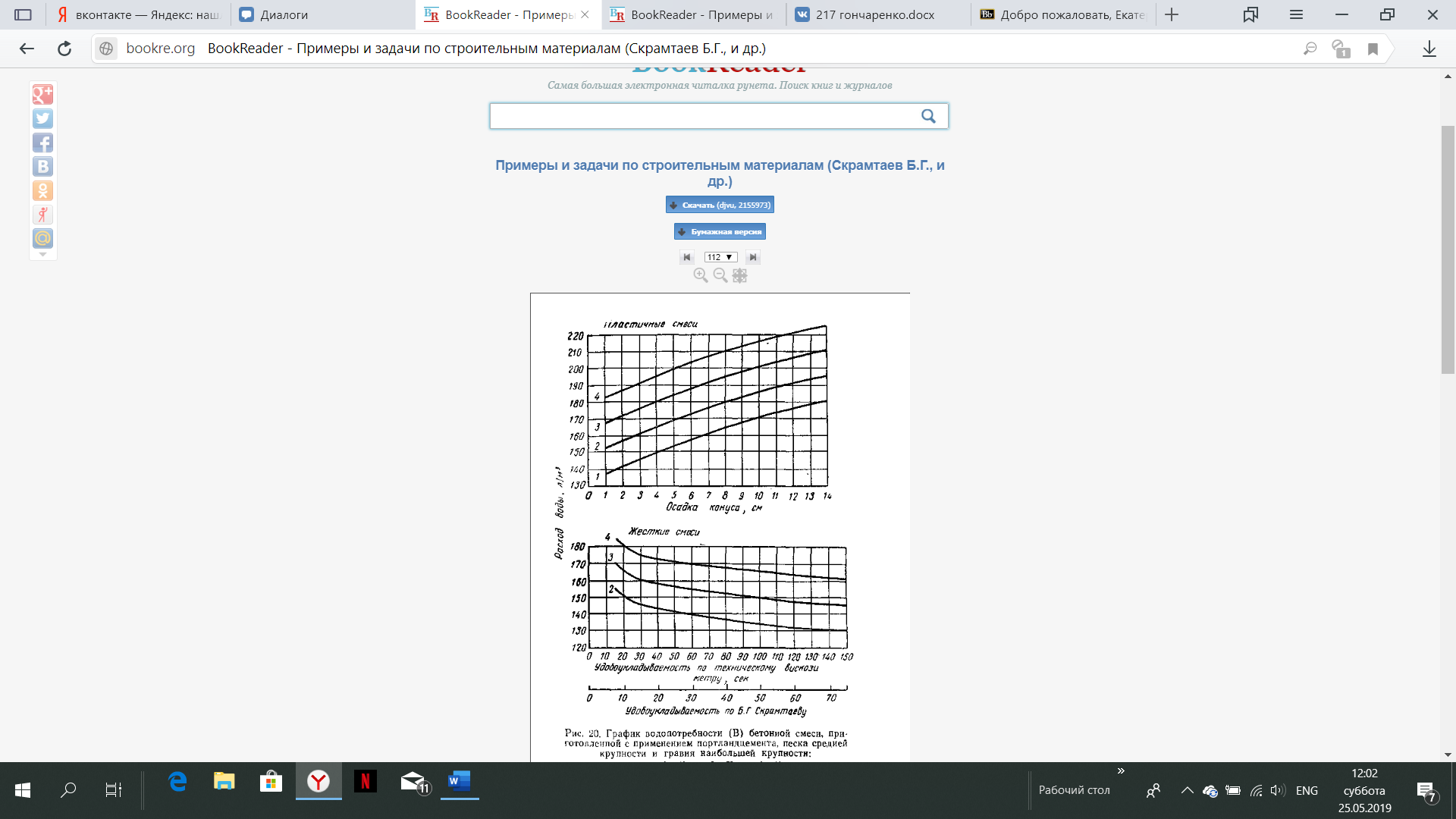

к.п.н. доцент кафедры ст. гр. СЖДт-238 Сорогин И. Г. Берг С. В. Екатеринбург 2020 117. Подобрать состав плотного керамзитбетона М 200 с предельным обьемным весом  ( в сухом состоянии). Требуемая подвижность бетонной смеси 30 мм. Материалы: портландцемент М 500 ; песок кварцевый средней крупности с обьемным весом ( в сухом состоянии). Требуемая подвижность бетонной смеси 30 мм. Материалы: портландцемент М 500 ; песок кварцевый средней крупности с обьемным весом  ; керамзитовый гравий с наибольшей крупностью 20 мм и ; керамзитовый гравий с наибольшей крупностью 20 мм и  . . Решение. Для первого опытного замеса расход цемента принимаем по приложению 1 с поправочными коэффициентами (данные в табл. 1,2.) Приложение 1.    Для других условий расходы цемента умножаются на коэфициенты (табл.1 и 2) Для других условий расходы цемента умножаются на коэфициенты (табл.1 и 2)Расход воды определяем по приложению 2.  . .Приложение 2. Суммарный расход крупного и мелкого заполнителя на 1  керамзитбетона З= керамзитбетона З= ( коэфициент 1,15 при Ц введен из предположний , чо в реакцию с цементом вступит примерно 15% воды). ( коэфициент 1,15 при Ц введен из предположний , чо в реакцию с цементом вступит примерно 15% воды).Полученный результат расхода заполнителей не должен превышать значений, приведенный в приложении 3. Приложение 3.  Расход песка определяется по формуле  Где r – доля песка в общей смеси заполнителя, из приложения 3 r = 0.5  Что составит объем  Таблица 1, 2.   Расчет керамзита  , что составит обьем , что составит обьем расход керамзитового щебня или гравия не должен привышать 0,9 расход керамзитового щебня или гравия не должен привышать 0,9  на 1 на 1  бетона , а суммарный объем щебня (гравия) и песка не должен превышать значений , указанный в приложении 3. бетона , а суммарный объем щебня (гравия) и песка не должен превышать значений , указанный в приложении 3. . . . . Соотношение между цементом, песком и гравием (по весу) 1:Х:Y=1:3,08:0,81;  По результатам расчета приготовляют пробные замесы с расходами уемента 340, 390 и 290 кг/  При расходах песка 60,50и 40 % от объема заполнителей. После испытания образцов по результатам строят график и выбирают оптимальный состав керамзитобетонной смеси. Теория. Керамзитобетон — строительный материал, монолитный и отвержденный (застывший естественным путём), содержащий в своем составе, помимо цемента, керамзит. Его получают путём смешивания (затворения) в воде цемента, песка и наполнителя примерно в пропорции 1:2:3, при этом в качестве наполнителя используется керамзит. При соединении с цементом обычно используют гранулы керамзита размером более 5 мм. В состав керамзитобетона входят: цемент, песок, керамзит и воздухововлекающие добавки (например, СДО — Смола древесная омыленная). Отличительной особенностью керамзитобетона от обычного строительного бетона является присутствие в составе керамзитобетона в качестве наполнителя керамзита, который имеет низкую плотность и теплопроводность. Вес керамзита варьируется в диапазоне от 300 до 600 кг/м.куб. Точный подбор керамзитобетонного состава выполняется непосредственно на стройплощадке. Здесь существуют определенные рекомендации, с помощью которых получается эффективный поризованный керамзитобетон: эластичность повышается за счет использования кварцевого песка; чтобы сооружение отлично противостояло воздействию влаги, в растворную массу необходимо добавить гравий керамзитовый; цемент марки М400 представляет собой хороший вяжущий компонент, не содержащий пластификаторов; цемент улучшает характеристики блочного материала, но здесь необходимо учесть, что может увеличиться объемная масса смеси; в случае, если планируется термическая обработка блоков, необходимо использовать алитовый цементный состав. Говоря о крупности керамзитобетона: в состав с умеренным показателем плотности рекомендуется добавлять керамзит крупных фракций. Такой вид бетона с керамзитом отлично удерживает тепло; при строительстве несущей конструкции используют мелкофракционный керамзит. К основным характеристикам относятся марка и плотность материала. Показатели являются комплексными, зависят от состава керамзитобетона и фракций исходного сырья. Каждую марку используют по предназначению: М50 – используется при заливке перегородок в доме или обустройстве несущей стены; М75 – изготавливаются конструкции несущего характера в помещениях жилого и промышленного предназначения. В этом случае используется монолитная технология; М100 – свойства таковы, что материалом отлично заливаются стяжки; М150 – используется в изготовлении блоков; М200 (в15) – из такого состава готовят блочный материал и легкие варианты перекрытий; М300 – применяют при строительстве мостов и дорог. Подвижность бетонной смеси — это один из важнейших показателей, определяющих ее способность растекаться и уплотняться в опалубке под действием собственного веса. Для производства строительных работ и обеспечения необходимого качества бетона в конструкциях, необходимо, чтобы подвижность бетонной смеси ГОСТ7473-2010 соответствовала всем нормам и требованиям этого документа. 142. Требуется нагреть 1  щебня с объемным весом щебня с объемным весом  от начальной температуры от начальной температуры  доконечной температуры доконечной температуры  Влажность щебня Влажность щебня  . . Определить требуемые теплозатраты (  ) )Решить эту задачу для условия , когда начальная температура  . .Решение.  Где V- объем подогреваемого материала ,   - удельная теплоемкость щебня , ккал/кг*град. - удельная теплоемкость щебня , ккал/кг*град.Примем  =0,2, тогда =0,2, тогда  Решение данной задачи можно осцществить пользуясь номограммной рис.1. На шкале 1 находим точку, соответствующей  =30 =30 . Эту точку соединяем с точкой на шкале . Эту точку соединяем с точкой на шкале  прямой, которая пересекает прямую 2 в точке ф. Точку а сносим вправо до пересечения с прямой, соответствующей влажности щебня. Перпендикуляр из этого пересечения на прямю 3 опустим в точку с , которую соединяем с точкой на прямой V , соответствующей прямой, которая пересекает прямую 2 в точке ф. Точку а сносим вправо до пересечения с прямой, соответствующей влажности щебня. Перпендикуляр из этого пересечения на прямю 3 опустим в точку с , которую соединяем с точкой на прямой V , соответствующей  Прямая, соединяющая эти точки, пересечет прямую 4 в точке , соответвтвующей теплозатратам на 1 кг щебня. В данном случае q=11.2 rrfk/ru$ Прямая, соединяющая эти точки, пересечет прямую 4 в точке , соответвтвующей теплозатратам на 1 кг щебня. В данном случае q=11.2 rrfk/ru$ В случае положительной начальной температуры заполнителей  Рис 1. Номограмма для определения затрат тепла на подогрев заполнителя в ккал/кг.  Теория. Щебнем называют сыпучий твёрдый материал, состоящий из раздробленных горных пород, камней, крупного гравия, либо отходов деятельности предприятий по переработке рудных и других полезных ископаемых. По популярности щебень не уступает гравию. Внешне он похож на него, но структура частиц у него другая. Камешки гравия выглядят обкатанными и закруглёнными, у щебня же они имеют резкие контуры и шероховатую поверхность. Хотя по составу они могут не отличаться друг от друга Щебнем называют сыпучий твёрдый материал, состоящий из раздробленных горных пород, камней, крупного гравия, либо отходов деятельности предприятий по переработке рудных и других полезных ископаемых. По популярности щебень не уступает гравию. Внешне он похож на него, но структура частиц у него другая. Камешки гравия выглядят обкатанными и закруглёнными, у щебня же они имеют резкие контуры и шероховатую поверхность. Хотя по составу они могут не отличаться друг от друга. Состав щебня может быть такой же, как и у гравия, а может и отличаться. Тут всё зависит от того, из какого материала был получен щебень. Если это природная горная порода, то состав будет аналогичным (т. е. природным). Однако щебень могут произвести и из промышленных и строительных твёрдых отходов: керамики, шлаков и т. д. Минеральный состав щебня, полученного их горных пород, целиком зависит от их состава. Он может быть получен из пород магматического происхождения (гранит, базальт и др.), метаморфического (мрамор, гнейсы и пр.), осадочного (доломит, известняк). По размерам фракций щебень делят на несколько видов. Наиболее часто применяют так называемую стандартную классификацию, в которую входит 7 интервалов размеров: 0,3 – 0,8 см; 0,5 – 1 см; 1 – 2 см; 2 – 4 см; 2,5 – 6 см; 2 – 7 см; 4 – 7 см. Щебень наиболее мелких фракций называют еврощебнем. Плотность материала составляет, в среднем, 1,2 – 3 г/см3. Прочность щебня целиком определяется прочностью того материала, из которого он был получен. Для дорожного строительства важное значение имеет дробимость и износоустойчивость. По показателю прочности щебень может быть высокой прочности, повышенной прочности, средней прочности, низкой прочности и очень низкой прочности. Количество частиц пород с низкой прочностью учитывается при нормировании. Самые лучшие марки по прочности: М1200, М1400, М1000. Материал с маркой М1400 – 1600 используется реже, в основном для создания прочных бетонов для капитальных сооружений. 158. Вычислить экономию портландцемента активностью 430 кГ/  на каждом кубометре тяжелого бетона М 300, если произведенные условия позволяют, не изменяя водоцементного отношения, перейти от иалоподвижной (жесткостью 25 сек) к жесткой бетонной смеси ( жесткость 100 сек по техническому вискозиметру) . Для бетона применен щебень с наибольшей крупностью 20 мм. на каждом кубометре тяжелого бетона М 300, если произведенные условия позволяют, не изменяя водоцементного отношения, перейти от иалоподвижной (жесткостью 25 сек) к жесткой бетонной смеси ( жесткость 100 сек по техническому вискозиметру) . Для бетона применен щебень с наибольшей крупностью 20 мм.Решение. Для бетона с малоподвижной смесью   Для бетона с жесткой смесьюи:  ; ; . .Экономия цемента  . . Рис.2 Рис.2Теория. Цемент портланд часто называют материалом общестроительного назначения, но на самом деле это не совсем так. Имеется несколько его разновидностей, которые отличаются по составу и характеристикам. Это гидравлическое вяжущее вещество, в основе лежит силикат кальция, а также производные от него. Основной особенностью, является способность раствора к быстрому застыванию. Сейчас такая разновидность цемента наиболее популярна. Основой материала является клинкер, его измельчают. Перед приготовлением его обжигают. Также добавляют гипс, его в составе не слишком много, достаточно количества, которое обеспечивает количество оксида серы в пределах 1,5-3,5%. В некоторых случаях используются минеральные добавки. Это позволяет добиться определенных показателей. В составе можно найти большое количество различных оксидов. Это позволяет сделать данный материал довольно пластичным в использовании. Он одновременно обладает высоким уровнем прочности после застывания, при этом быстро застывает, а также удобен в приготовлении раствора. Тут стоит выделить сульфатостойкий портландцемент, который несколько отличается по составу, что позволяет ему быть более устойчивым к целому ряду воздействий. Помимо этого, в составе порядка 95-97% минералов. Больше всего тут следующих веществ :белит; алит ;алюминат; алюмоферит. Большое количество в составе белита и алита не только определяют внешний вид материала, но и являются основными источниками клинкера. Так как сочетание разных минералов в составе может быть разным, то портландцемент белый может различаться по плотности и удельному весу. Портландцемент может регламентироваться сразу несколькими нормативными документами. Частично они пересекаются, поэтому на упаковках можно увидеть упоминания одного или сразу двух ГОСТов. ГОСТ 10178-85. ГОСТ Р 31108-2003. Тут же указано подразделение материала на несколько различных марок. Но, имеется небольшое отличие, в более свежем документе имеется цемент 900 марки, которого нет в ГОСТе 1985 года. Хотя этот нюанс больше интересен проектировщикам, а также инженерам, которые занимаются обоснованием строительства военных объектов. Для производства обычно применяются карбонатные горные породы. Чаще всего, используют: Глинозем; Кремнезем; Известняк; Мел. В некоторых случаях могут использовать мергели, но в этом случае контролируют содержание оксида серы и при необходимости добавляют в состав серу. К такому материалу относят мальцовский портландцемент. Именно он произведен по такой технологии. В состав портландцемента могут входить различные минерализованные добавки, такой материал часто производят на площадках ЮУГПК. При производстве производят измельчение компонентов, с последующим их смешиванием. Далее полученное сырье обжигают в печах, при этом выдерживают температуру 1300-1400°C, этого вполне достаточно для достижения оптимального обжига. После обжига получают клинкер, его измельчают, добавляют гипс. В итоге получается готовый продукт, если планируется получить цемент со шлаком, то добавляют шлак в нужной пропорции. Опираясь на требования нормативной документации, предъявляемые к цементному образцу, подвергающемуся испытаниям на сжатие и изгиб, можно выделить основные марки портландцемента: М700 – особо прочный состав. Область применения ограничена изготовлением бетона с увеличенными прочностными характеристиками для возведения напряженных конструкций. Цена такого цемента высока, что делает его нерентабельным при ведении обычных строительных мероприятий; М600 – состав увеличенной прочности. Область применения – производство ответственных железобетонных изделий и конструкций; М500 – цемент, обладающий достаточно хорошими прочностными показателями, что позволяет использовать его при реконструкции зданий и сооружений после аварий, возведении военно-технических объектов, укладке дорожного покрытия; М400 – самая доступная и широко используемая марка. Объясняется это тем, что заложенные показатели морозоустойчивости, влагостойкости позволяют применять его при возведении объектов любого назначения. Предприятия-изготовители выпускают портландцемент марок М200 и М300, но в довольно ограниченном количестве. Такое ограничение закономерно, поскольку спрос на эти марки невелик. Вывод: В ходе контрольной работы, я изучила материалы об керамзитбетоне, щебне и портладнцементе. Так же применила полученные знания в решении задач по Подобору состава плотного керамзитбетона М 200, Определению требуемой теплозатраты при нагревании 1м3 щебня, а так же научилась Вычислять экономию портландцемента. |