Вспомогательные процессы. Контрольные вопросы по Теме Общие сведения Что называется, обезвоживанием Ряд операций, применяемых для удаления воды (влаги) из продуктов обогащения

Скачать 185.36 Kb. Скачать 185.36 Kb.

|

|

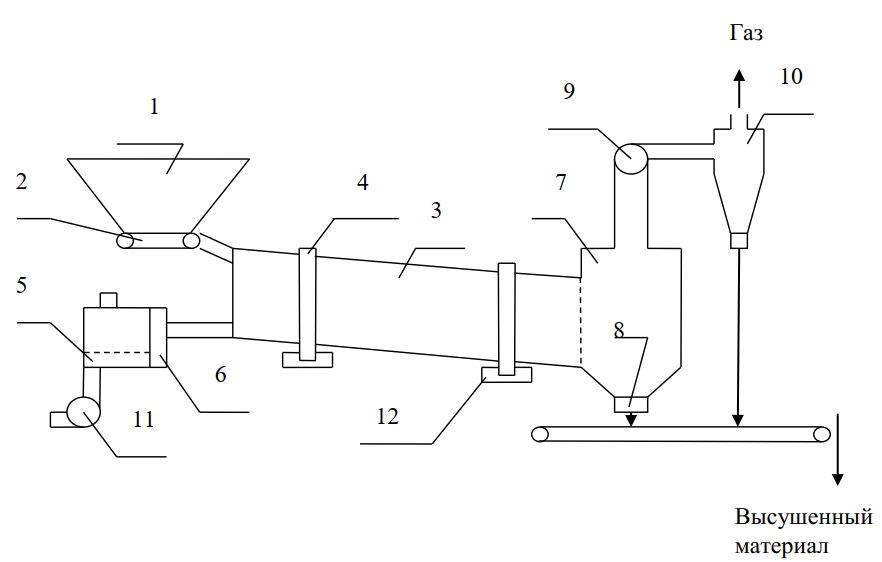

Что изучает кинетика процесса сушки? Изменение скорости сушки, влияние на нее различных факторов, продолжительность сушки и ее регулирование. Основная задача расчета процессов сушки. Основные задачи расчета процессов сушки – это определение расходов сушильного агента и теплоты, необходимых для удаления определенной массы влаги из продуктов, подвергаемых сушке Приведите расчет теплового баланса сушки. Уравнение теплового баланса при установившейся сушки L∙J0 + G1·Cм∙θ1 + Qк = L∙J2 +G2·Cм∙θ2 + Qп L – количество сушильного агента; J0 – теплосодержание сушильного агента; G1, G2 – масса влажного и сухого материала; См – теплоемкость; θ – температура; Qк – тепло калорифера; Qп – количество тепла в виде потерь. На сушку поступает тепло с атмосферным воздухом – L∙J0, из калорифера – Qк, и с влажным материалом – G1·Cм∙θ1. Выходит тепло с сушильным агентом – L∙J2, с высушенным материалом – G2·Cм∙θ2, и в результате потерь – Qп. Массу влажного материала представим как сумму масс высушенного материала и испарившейся влаги: G1 = G2 + W Подставим G1 в уравнение L·J0 + (G2+W)·Cм∙θ1 + Qк = L∙J2 +G2·Cм∙θ2 + Qп Тогда уравнение примет вид: L∙J0 + G2·Cм∙θ1 + W∙Cв·θ1 + Qк = L∙J2 +G2·Cм∙θ2 + Qп где Cв– теплоемкость воды ( заменяет теплоемкость материала См ). Определим тепло калорифера из уравнения: Qк = L∙( J2 – J0) + G2·Cм·(θ2 – θ1) – W∙Cв·θ1 + Qп Поделим на W и получим: где В результате преобразований получим: qк= l∙(J2 – J0) + qм – Св·θ1 + qп Удельный расход тепла в калорифере равен: qк= l∙(J1 – J0) где J1 – теплосодержание сушильного агента после калорифера С учетом выражения уравнение баланса тепла примет следующий вид: l∙(J1 – J0) = l∙(J2 – J0) + qм – Св·θ1 + qп Отсюда l∙(J2 – J1) = Св·θ1 – qм – qп Обозначив правую часть уравнения через ∆, получим где ∆ – поправка на практическую сушку. Если ∆ = 0 → J2 = J1 – это процесс теоретической сушки, т.е. нет подвода и нет потерь тепла; ∆ < 0 → J2 < J1 – это практическая сушка, т.е. есть потери тепла; ∆ > 0 → J2 > J1 – требуется дополнительный подвод тепла. Какие способы сушки применяются на обогатительных фабриках? Конвективный, в котором тепло передается от сушильного агента к материалу для испарения влаги путем соприкосновения. Контактный способ, когда тепло передается материалу от нагретой поверхности, на которой расположен материал. Контактно-конвективный, представляющий сочетание первых двух способов сушки. Радиационный, когда тепло для испарения влаги передается материалу инфракрасными лучами от электроламп или нагретых излучающих поверхностей. Сушка сублимацией в условиях замораживания при вакууме. Сушка токами высокой частоты, когда температура внутри материала становится выше его наружной температуры, и влага перемещается из внутренних слоев к наружным и испаряется в окружающую среду. Комбинированные способы сушки. Для продуктов обогащения угля и руд применяют в основном первые три способа сушки с газовым или паровым обогревом. Какие типы сушилок применяются на обогатительных фабриках? Все сушильные установки можно классифицировать: Сушки барабанные: прямоточные; противоточные; паровые. Трубы сушилки: кипящего слоя; распылительные; подовые сушки. Нарисуйте схему с газовой барабанной сушилкой.  Сушильная установка с газовой барабанной сушилкой: 1 – бункер для кека; 2 – питатель, 3 – барабан; 4 – бандажи; 5 – топка; 6 – смесительная камера; 7 – разгрузочная камера; 8 – шнек; 9 – дымосос; 10 – циклон; 11 – вентилятор; 12 – опорные ролики Назначение труб-сушилок. Газовые трубы-сушилки предназначены для сушки продуктов обогащения крупностью не более 8 – 13 мм. Работа и устройство сушилки в кипящем слое. Обычно сушку в кипящем слое используют для мелкозернистого материала. Сущность этого способа заключается в том, что материал, подлежащий сушке, подается на распределительную решетку и приводится в псевдоожиженное состояние потоками газа, подаваемого под решетку. Скорость потока газов через решетку подбирают такой, чтобы материал находился на решетке во взвешенном «кипящем» состоянии. Сушилка кипящего слоя состоит из двух камер: нижней топливосмесительной и верхней сушильной. Камеры разделены между собой решеткой. Отверстия в решетке выполнены таким образом, чтобы обеспечить равномерное распределение воздуха по всей ее площади. Верхняя камера снабжена загрузочным и разгрузочным устройствами. Материал подается в сушильную камеру в над решетное пространство. При прохождении нагретого воздуха через кипящий слой с поверхности частиц испаряется влага. Отработанный сушильный агент вместе с испаренной влагой после прохождения через пылеулавливающие устройства выбрасывается в атмосферу. Какие факторы влияют на работу сушилок? Крупность, содержание влаги, температура агента, скорость воздушного потока, давление, толщина слоя. Что такое «влагонапряжение» сушильного аппарата? Это количество влаги удаляемой с единицы объема барабана в единицу времени. Куда и с какой целью направляется отработанный газ после сушки? Отработавшие газы после дополнительной очистки выбрасываются в атмосферу и частично, в случае необходимости, возвращаются в процесс сушки Достоинство распылительных сушилок. Рентабельность процесса (из схемы обезвоживания исключаются операции фильтрования). Выбор типа сушилок и их расчет. При расчете газовых барабанных сушилок пользуются величиной влагонапряжения (кг/м3·ч) объема сушильного барабана по испаренной влаге. Общий объем сушилок Vоб при известном влагонапряжение сушилки по испаренной влаге определяют по формуле: Vоб = W/A где W – количество испаренной влаги, определяемая по балансу сушки за 1 час, кг/ч; А – влагонапряженность сушильного барабана, (кг/м3·ч). Число сушилок рассчитывают по формуле: n = Vоб/Vс где Vс – объем сушилки принятый по справочным данным. Типовые сушилки выбирают исходя из типа материала, его крупности, местных условий, стоимости топлива, электроэнергии, безопасных условий работ, возможность плавного регулирования паров и производительности сушилок. Модуль № 2. Пылеулавливание Контрольные вопросы по Теме 7. Теоретические основы пылеулавливания Что называется промышленной пылью? Это дисперсная система, содержащая тонкие частицы твердых материалов, которые длительное время находятся во взвешенном состоянии. От каких факторов зависит появление пыли в рабочих помещениях фабрик? плохая герметизация; большая скорость движения воздуха в цехах; неправильное размещение дверей и ворот; большие перепады высот при транспортировке материала. Меры борьбы с пылью на фабриках. Комплексные меры: приточно-вытяжная вентиляция; ограждение пылеобразующих участков; орошение; устранение больших перепадов при транспортировании полезных ископаемых; увлажнение полезных ископаемых в допустимых пределах; локализация мест образования пыли и отсос от этих мест воздуха; о возможности устранение мест большого пылеобразования, а при их наличии тщательная изоляция. С какой целью применяется обеспыливание руды и продуктов обогащения? Для повышения извлечения ценного компонента, для решения проблемы комплексного использования сырья, санитарно-технических целей, увеличения срока службы оборудования, снижения расхода ГСМ, во избежание ухудшения здоровья трудящихся. Наиболее опасной является ядовитая пыль свинцовых, цинковых, мышьяковистых, ртутных, урановых и подобных им минералов. Ядовитой пылью считают также пыль, содержащую двуокись кремния SiO2, которая, попадая в легкие, вызывает серьезное заболевание – силикоз. Что такое КПД пылеуловителя? КПД (коэффициент полезного действия) – это какое количество пыли задержалось в пылеулавливателе из того количества, которое в него попало. В каких аппаратах осуществляется улавливание пыли под действием сил тяжести? Пылеулавливающие камеры Назовите методы улавливания пыли. Сухой метод обеспыливание или мокрое обесшламливание, под действием электрических сил, методом обратной продувки и наложения вибраций. Какие методы обеспыливания применяются на фабриках? На фабриках имеется приточная вентиляция (сухое пылеулавливание), мокрое пылеулавливание. Назовите типы циклонов. Обеспылевающий циклон, Центробежный циклон, Орошаемый циклон Почему КПД батарейных циклонов выше, чем у одиночных? Для увеличения эффективности и производительности используются батарейные циклоны (d = 200 – 400 мм). Эффективность батарейных циклонов до 90 – 95 %, но они не удобны в работе и часто забиваются в виду малого диаметра. Одиночные циклоны с водяной пленкой рассчитаны на очистку 1…20 тыс. м3/ч запыленного газа и во всем диапазоне производительности обеспечивают достаточную степень очистки. Эффективность циклонных аппаратов малого диаметра выше, чем большого. Кроме того, габариты батарейного циклона, в частности, по высоте, меньше, чем группы циклонов при той же производительности. Для очистки каких газов применяются мокрые пылеуловители? Газов с высокой начальной температурой, а также взрывоопасных газов. В чем сущность мокрого пылеулавливания? Сущность мокрого пылеулавливания – это столкновение частиц с капиллярами воды, слипание и удаление их. Под действием каких сил улавливаются частицы в мокрых пылеуловителях? Столкновение может происходить под действием сил инерции и броуновского движения для тонких частиц. Перечислите преимущества и недостатки мокрого пылеулавливания. К преимуществам мокрого пылеулавливания относят высокую эффективность улавливания пыли, незначительные затраты на процесс, возможность очистки газов с высокой начальной температурой, а также взрывоопасных газов. Недостатки мокрого пылеулавливания – образование шламов и влажных отложений в отходящих газоходах, засорение труб мокрыми продуктами. Работа и устройство пленочного пылеуловителя. Запыленный газ продвигается по пылеосадительной камере встречает на своем пути вертикальные колонки, по которым стекает вниз пленка воды. Колонки расположены в шахматном порядке, что заставляет движущиеся частицы, ударятся о них, погружаться в пленку воды и двигаться вместе с ней в виде шлама в бункер. Сверху над аппаратом установлен резервуар, в котором при помощи поплавкового устройства поддерживается определенный уровень воды. Из резервуара вода поступает в чугунные диафрагмы, а затем заполняет трубки, с тем что бы выйдя из трубок создать слив тонкого слоя по наружной стенки последних. Пленочный пылеуловитель: 1 – бачок, в который подается вода; 2 – поплавок; 3 – пылеосадитальная камера; 4 – вертикальные колонки; 5 – диафрагма, которая регулирует подачу воды в трубки. Приведите классификацию фильтров. Для фильтрации газов используют рукавные и зернистые фильтры Работа и устройство рукавных фильтров. Рукавный фильтр ФВ-90 (фильтр всасывающий), состоящий из металлического корпуса с бункерами, разделенного перегородками, в которых расположены матерчатые рукава. Запыленный газ по трубопроводу подается в бункер и далее проходит через стенки рукавов и отводится из фильтра через патрубок. Пыль оседает на внутренней поверхности рукавов и при помощи встряхивающего механизма сбрасывается в бункер, откуда шлюзовым затвором удаляется из фильтра. Для регенерации ткани периодически в каждой секции происходит встряхивание рукавов в течение 30 с. через каждые 3,5 мин. В камере расположены рукава диаметром 150–500 мм из ткани длиной 2,2-9 м, все рукава подвешены к встряхивателю и периодически встряхиваются. Улавливание пыли в фильтрах происходит действием инерционных сил, броуновского движения. Ткани и способы их регенерации. В качестве фильтротканей могут использоваться хлопчатобумажные ткани которые применяются при температуре запыленного воздуха 30 – 40 °С; шерстяные ткани до 90 °С; синтетические ткани – 100 – 200 °С; асбестовые >300 °С. Для регенерации ткани периодически в каждой секции происходит встряхивание рукавов в течение 30 с. через каждые 3,5 мин. Какие материалы используются в зернистых фильтрах? Различают два типа зернистых фильтров: Зернистые насыпные фильтры, в которых улавливающий слой состоит из кусков гравия, угля, гранул, не связанных между собой. Зернистые жесткие пористые фильтры. К ним относятся: пористая керамика, пористое стекло, пористые металлы, пористые пластмассы и другие материалы. Что контролируют в процессе работы рукавного фильтра? В процессе работы фильтра контролируются эффективность пылеулавливания, качество фильтрации в отдельных секциях, степень изношенности тканей. В чем сущность процесса электрической очистки газов? Сущность процесса электрической очистки газов заключается в ионизации запыленного газа. Какие силы действуют на частицу в электрическом поле? Под действием сил электрического поля Назовите преимущества и недостатки электрической очистки газов. К преимуществам этой очистки относятся: возможность получения высокой степени очистки (до 99% и более), независимость работы от давления газов; незначительный расход электроэнергии (0,1-0,8 кВт∙ч на 1000 м3); возможность очистки газов при высоких температурах и их агрессивности; широкий диапазон концентрации пыли (от долей грамма на 1 м3 до 50 г/м3); полная автоматизация работы. К недостаткам электрофильтров относятся: высокая стоимость по сравнению со стоимостью других пылеулавливающих аппаратов; большие размеры; необходимость в высококвалифицированном обслуживающем персонале; пониженная эффективность улавливания пыли некоторых веществ (например сажи, возгонов окиси цинка и др.), взрывоопасность при улавливании взрывчатых пылей. |