Коррозионная стойкость цинковых покрытий в других агрессивных ср. Коррозионная стойкость цинковых покрытий в других агрессивных средах

Скачать 141.46 Kb. Скачать 141.46 Kb.

|

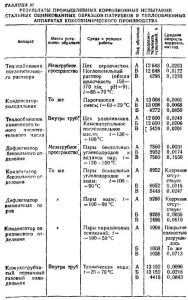

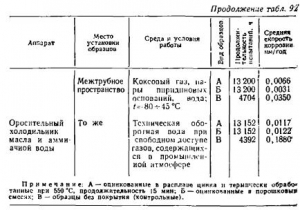

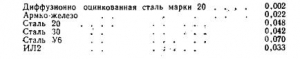

Коррозионная стойкость цинковых покрытий в других агрессивных средах Коррозионная стойкость цинковых покрытий в других агрессивных средах11.02.2017 На коксохимических заводах трубы различных аппаратов и трубопроводов подвергаются интенсивной коррозии. Это обусловлено повышенной агрессивностью рабочих сред и технологическими условиями эксплуатации аппаратов (повышенная температура, давление и др.). В результате коррозионных повреждений труб выходят из строя как отдельные аппараты, так и целые технологические линии. Чаще всего происходит равномерная коррозия внутренней поверхности труб и местная язвенная коррозия. Язвенные разрушения быстрее выводят трубы из строя из-за образования свищей (сквозных язвин). Вместе с тем и равномерная коррозия труб причиняет немалые неприятности: сужается поперечное сечение труб и увеличивается шероховатость стенок, что приводит к значительному повышению давления транспортируемой среды и также, в конечном итоге, к выходу из строя труб. Один из частых случаев сильного проявления коррозии на коксохимических заводах — коррозия трубчатом аппаратуры под влиянием технической воды, обладающей повышенной агрессивностью. Эта вода сильно насыщена кислородом, в ней часто содержатся фенолы, цианиды, различные сернистые соединения. Во многих аппаратах техническая вода имеет повышенную температуру, что также усиливает процесс коррозии. В настоящее время трубчатую аппаратуру для коксохимического производства изготовляют в основном из углеродистых труб, срок службы которых в большинстве аппаратов (теплообменники, дефлегматоры, конденсаторы и др.) составляет от 1 года до 3 лет. Промышленные испытания оцинкованных образцов — патрубков в различных теплообменных аппаратах цехов( сероочистки и улавливания на одном из коксохимических заводов показали, что в большинстве агрессивных сред диффузионное цинковое покрытие обладает высокой коррозионной стойкостью и трубы с таким покрытием с успехом можно применять в этих средах. Расчеты показали, что средний срок, в течение которого происходит полная замена труб в аппаратах, составляет для труб без защитного покрытия примерно 3,17 года, а для диффузионно оцинкованных труб около 10—12 лет. Результаты коррозионных испытании оцинкованных образцов в теплообменных аппаратах коксохимического производства приведены в табл. 92.   Промышленные испытания холодильника с трубной секцией из диффузионно оцинкованных труб размером 23,3х2,9х1500 мм показали его высокую работоспособность и коррозионную стойкость при работе в среде агрессивной технической воды на коксохимическом заводе. После 5 лет эксплуатации на поверхности оцинкованных труб отсутствовали признаки отложения солей и коррозии, что позволило полностью избежать остановок холодильника для очистки от продуктов коррозии. Таким образом, использование диффузионно оцинкованных труб в некоторых аппаратах коксохимического производства позволяет увеличить срок их службы более чем в 3 раза. При добыче нефти компрессорным способом происходит сильная коррозия воздухопроводов и подъемных колонн иод действием влажного воздуха высокого давления (рабочий агент). Образующиеся при этом продукты коррозии, состоящие из оксида железа с небольшими примесями песка и гипса, постепенно закупоривают кольцевое пространство подъемной колонны скважины. Это приводит к увеличению рабочего давления до максимума, уменьшению подачи рабочего агента и падению дебита (вплоть до полного прекращения поступления жидкости), в результате чего скважина надолго выходит из строя. Чаще всего аварии происходят в глубоких скважинах при рабочем давлении от 30 до 50 ат и относительной влажности воздуха 100 %. Скважины с углеродистыми трубами без защитного покрытия останавливают на ремонт примерно каждые три месяца и ежегодно заменяют. Все это приводит к большим потерям металла и снижению добычи нефти. А.П. Буздаков провел испытания коррозионной стойкости стали с диффузионным цинковым покрытием на промысловой установке, вмонтированной в воздушную линию, которая подает воздух высокого давления в скважину. Ниже приведены результаты испытаний [скорость коррозии, г/(м*ч)] оцинкованных образцов и стальных образцов из различных марок стали без покрытия:  Из приведенных данных видно, что скорость коррозии диффузионного цинкового покрытия примерно в 24 раза ниже, чем стали марки 20. Таким образом, А.П. Буздаков показал, что диффузионное цинковое покрытие может быть эффективным средством защиты насосно-компрессорных труб, работающих в условиях влажного сжатого воздуха. Испытания диффузионно оцинкованных труб на нефтепромыслах подтвердили их высокую коррозионную стойкость и работоспособность в этих условиях. Трубы проработали более трех лет без нарушений режима эксплуатации. При добыче нефти, содержащей сероводород из-за одновременного воздействия пластовых вод, сероводорода и кислорода нагнетаемого воздуха интенсивно корродируют и выходят из строя подъемные трубы. По данным А.П. Буздакова, скорость коррозии оцинкованных образцов (цинкование в порошковых смесях) в аэрированной пластовой воде при испытаниях в течение 500 и 800 ч и содержании сероводорода от G до 13 мг/л составляла соответственно 0,03 и 0,08 г/(м2*ч); у стальных образцов без покрытия она была равна 4,22 и 6,20 г/(м2*ч). Промышленные испытания диффузионно оцинкованных труб в скважинах, содержащих в пластовых водах сероводород (240—400 мг/л), показали, что срок их службы в 5—6 раз превышает срок службы незащищенных труб. В связи с увеличением морской добычи нефти все большее значение приобретают вопросы защиты от коррозии морских нефтепромысловых сооружений. Морские нефтепромыслы базируются на эстакадах и отдельных основаниях. Для их сооружения широко используют трубные металлические конструкции. Эксплуатация морских нефтепромысловых сооружений происходит в жестких условиях. Например, опоры (сваи) эстакад испытывают нагрузку сооружений, удары волн и морских течений, подвергаются морской коррозии всех видов. Коррозия значительно снижает срок службы металлоконструкций морских нефтепромыслов и приводит к необходимости проведения частых и дорогостоящих ремонтных работ. Известно, что максимальная коррозия трубных опор (сван) наблюдается в зоне переменного смачивания морской водой (-0,5 м над водой). Скорость коррозии углеродистой стали в этой зоне составляет 0,4—0,6 мм/год. Сталь с диффузионным цинковым покрытием обладает высокой коррозионной стойкостью в морской воде во всех зонах переменной среды вода — воздух (от 1,5 м над водой до 1 м под водой). Скорость коррозии диффузионно оцинкованной стали в зоне переменного смачивания морской водой составляет 5—10 мкм/год и уменьшается во времени. Длительная (более 20 лет) эксплуатация диффузионно оцинкованных труб в качестве опор (свай) морских нефтепромыслов в Каспийском море подтвердила их высокую коррозионную стойкость и работоспособность. Широкие экспериментальные данные о применении диффузионных цинковых покрытий для защиты труб, работающих в условиях добычи нефти и газа, приведены в работе. Диффузионно оцинкованные трубы можно успешно применять в скважинах йодобромных вод и на заводах, эксплуатирующих подземные йодобромные рассолы. Диффузионные цинковые покрытия обладают высокой коррозионной стойкостью и в минеральных водах, например, в тбилисских или источника Боржоми. Тбилисские минеральные воды очень агрессивны, так как, отличаясь большой минерализацией, содержат, кротче того, много газов (углекислоту, сероводород, метан, азот). Скорость коррозии стали СтЗ в этой воде составляла 1,05 мм/год, а цинка марки Ц2—0,1 мм/год. Диффузионно оцинкованные в порошковой смеси стальные образцы в тбилисской минеральной воде корродируют со скоростью 2—4 мкм/год. С.И. Вольфсон и П.Ф. Михалев сообщают о высокой коррозионной стойкости диффузионных цинковых покрытий в условиях завода, перерабатывающего высокосернистую нефть. Хорошие результаты получены при испытаниях цинковых покрытий из расплава в почвах различной кислотности и различного удельного сопротивления. Высокими защитными свойствами отличаются диффузионные цинковые покрытия в условиях влажного воздуха при температуре 30—40°С, что позволяет применять их для защиты различных деталей оборудования, поставляемого в страны с тропическим климатом. В настоящее время детали с диффузионным цинковым покрытием широко используются в строительстве крупноблочных зданий и различных сооружений. В заключение следует отметить, что в настоящее время трудно перечислить все области, где применяются защитные цинковые покрытия, так как число этих областей постоянно увеличивается.

http://www.ngpedia.ru/id214200p3.html На рис. 16 показаны образцы, которые используются для непосредственного определения прочности сцепления волокна и смолы при сдвиге и при отрыве по поверхности раздела. Образец для определения прочности сцепления имеет постоянное поперечное сечение, а образец для определения прочности сцепления при отрыве - уменьшенное поперечное сечение. [35] Были проведены экспериментальные работы по металлизации металлоконструкций, работающих в условиях коксохимического производства. В результате определения прочности сцепления , плотности, коррозионной стойкости покрытий из различных металлов и сплавов ( алюминий, цинк, нержавеющая сталь и др.) было установлено, что наиболее полно предъявляемым требованиям удовлетворяет алюминиевое покрытие, содержащее 99 5 % этого металла. [36] http://er.nau.edu.ua/bitstream/NAU/14886/1/Дисертація%20Брусило.pdf |